A hidrocsapágyak, más néven folyadékcsapágyak, a forgó vagy lineáris mozgást végző alkatrészek súrlódását csökkentik azáltal, hogy egy vékony folyadékréteget hoznak létre a mozgó és a rögzített felületek között. Ez a folyadékréteg, általában olaj vagy víz, teljesen elválasztja egymástól a felületeket, így elkerülhető a közvetlen fém-fém érintkezés.

A hidrocsapágyak alapvető célja a súrlódás minimalizálása, a kopás csökkentése és a magas terhelés elviselése. Ezt a folyadéknyomással érik el, ami elegendő ahhoz, hogy a tengelyt vagy a csapágyazott alkatrészt lebegtesse. Két fő típusa létezik: a hidrosztatikus és a hidrodinamikus csapágy.

A hidrocsapágyak világa a precíziós tervezés és a folyadékmechanika lenyűgöző találkozása, ahol a súrlódás szinte teljesen kiküszöbölhető, lehetővé téve a nagy sebességű és nagy terhelésű alkalmazásokat.

A hidrosztatikus csapágyak külső szivattyú segítségével tartják fenn a folyadéknyomást, míg a hidrodinamikus csapágyak a mozgásból adódóan generálják a nyomást. Mindkét típus kiemelkedő teljesítményt nyújt, de a választás az adott alkalmazás követelményeitől függ.

A következőkben részletesen megvizsgáljuk a működési elvüket, az alkalmazási területeiket, és a tervezésük legfontosabb szempontjait.

A hidrocsapágyak működési elve: A folyadékfilm létrehozása

A hidrocsapágyak lényege, hogy a mozgó alkatrészek (például egy tengely) és a csapágyház között egy vékony, folyamatos folyadékfilmet tartanak fenn. Ez a folyadékfilm teljes mértékben elválasztja a két felületet egymástól, így megakadályozva a közvetlen fém-fém érintkezést, ami súrlódáshoz, kopáshoz és hőtermeléshez vezetne.

A folyadékfilm létrehozásának két fő módja létezik: hidrosztatikus és hidrodinamikus elven alapuló hidrocsapágyak. A hidrosztatikus csapágyaknál a folyadékot (általában olajat) külső szivattyú nyomja be a csapágyhézagba, így hozva létre a szükséges nyomást és a folyadékfilmet. Ebben az esetben a csapágy terhelhetősége nem függ a tengely forgási sebességétől, már álló helyzetben is képes a terhelést viselni.

A hidrodinamikus csapágyak működése ezzel szemben a tengely forgásán alapul. Amikor a tengely forogni kezd, a viszkózus folyadék (olaj) a tengely és a csapágyház között ék alakú hézagba kerül. A tengely forgása következtében a folyadék áramlása nyomást generál ebben a hézagban, ami felemeli a tengelyt, és létrehozza a folyadékfilmet. A hidrodinamikus csapágyak terhelhetősége tehát a forgási sebességgel arányosan nő.

A hidrodinamikus csapágyak hatékony működéséhez elengedhetetlen a megfelelő hézaggeometria kialakítása. A legtöbb esetben a csapágyház belső felületén speciális hornyokat vagy barázdákat alakítanak ki, amelyek segítik a folyadék áramlását és a nyomás eloszlását. Ezenkívül fontos a folyadék viszkozitásának helyes megválasztása is. A túl alacsony viszkozitású folyadék nem képes elegendő nyomást generálni, míg a túl magas viszkozitású folyadék túlzottan nagy súrlódást okozhat.

A folyadékfilm létrehozása a hidrocsapágyak alapvető működési elve, amely lehetővé teszi a súrlódás minimalizálását és a kopás elkerülését a mozgó alkatrészek között.

A folyadékfilm vastagsága (általában néhány mikrométer) kritikus fontosságú. Túl vékony film esetén fennáll a fém-fém érintkezés veszélye, míg túl vastag film esetén a súrlódás nő. A megfelelő folyadékfilm vastagságának biztosításához a csapágy tervezése során figyelembe kell venni a terhelést, a forgási sebességet, a folyadék viszkozitását és a hőmérsékletet.

A hidrocsapágyak megbízható és hatékony működésének kulcsa a folyadék tisztaságának megőrzése. A folyadékba kerülő szennyeződések (például fémforgács, por) károsíthatják a csapágy felületét, és csökkenthetik a folyadékfilm vastagságát, ami idő előtti meghibásodáshoz vezethet. Ezért a hidrocsapágyas rendszerekben gyakran alkalmaznak szűrőket a folyadék tisztaságának biztosítására.

A hidrosztatikus és hidrodinamikus csapágyak közötti különbségek

A hidrocsapágyak két fő típusa a hidrosztatikus és a hidrodinamikus csapágy. A legfontosabb különbség a működésük alapelveiben rejlik. A hidrosztatikus csapágyak külső nyomásforrás segítségével tartják fenn az olajfilmet a csap és a csapágypersely között. Ez azt jelenti, hogy a csapágy terhelést tud viselni még álló helyzetben is.

Ezzel szemben a hidrodinamikus csapágyak az olajfilm kialakításához a csap forgómozgására támaszkodnak. A forgás során a csap „belehúzza” az olajat a szűkülő résbe, így nyomást generálva, amely elválasztja a két felületet. Tehát, hidrodinamikus csapágy nem képes terhelést viselni álló helyzetben, csak akkor, ha a csap forog.

Ebből következik, hogy a hidrosztatikus csapágyak sokkal alkalmasabbak olyan alkalmazásokhoz, ahol nagy terhelés van jelen alacsony fordulatszámon vagy álló helyzetben. Ilyenek például a nagyméretű gépek, ahol a súlyos rotorokat indításkor és leállításkor is meg kell támasztani.

A hidrodinamikus csapágyak viszont hatékonyabbak magas fordulatszámon, ahol a forgás által generált olajfilm elegendő a terhelés viseléséhez. Ezáltal ideálisak például turbinákhoz vagy nagy sebességű tengelyekhez.

A tervezés szempontjából a hidrosztatikus csapágyak bonyolultabbak, mivel külső szivattyúrendszert és nyomásszabályozókat igényelnek. A hidrodinamikus csapágyak tervezése egyszerűbb, de figyelembe kell venni a csapágypersely geometriáját és az olaj viszkozitását a megfelelő olajfilm kialakításához.

Összefoglalva, a választás a két típus között a konkrét alkalmazás követelményeitől függ. Ha kritikus a teherbírás álló helyzetben, akkor a hidrosztatikus csapágy a megfelelő választás. Ha viszont a magas fordulatszám és az egyszerűség a fő szempont, akkor a hidrodinamikus csapágy a jobb megoldás.

A folyadékfilm viszkozitásának és hőmérsékletének hatása a csapágy teljesítményére

A folyadékfilm viszkozitása és hőmérséklete kritikus szerepet játszik a hidrocsapágyak teljesítményében. A viszkozitás a folyadék belső ellenállását jelenti a folyással szemben. Magasabb viszkozitású olaj vastagabb folyadékfilmet eredményez, ami növeli a csapágy teherbíró képességét. Ugyanakkor a magasabb viszkozitás nagyobb belső súrlódást is jelent, ami magasabb hőmérséklethez és nagyobb teljesítményveszteséghez vezet.

A hőmérséklet jelentős hatással van a folyadékfilm viszkozitására. A hőmérséklet emelkedésével a viszkozitás általában csökken. Ez azt jelenti, hogy egy adott terhelés mellett, ha a csapágy hőmérséklete emelkedik, a folyadékfilm elvékonyodik, ami csökkentheti a teherbíró képességet és növelheti a fém-fém érintkezés kockázatát. Ezért a hőmérséklet szabályozása kulcsfontosságú a hidrocsapágyak megbízható működéséhez.

A csapágy tervezésekor gondoskodni kell a megfelelő olaj kiválasztásáról, figyelembe véve a várható üzemi hőmérsékletet és terhelést. A túl alacsony viszkozitású olaj nem képes megfelelő folyadékfilmet képezni, míg a túl magas viszkozitású olaj feleslegesen nagy energiaveszteséget okoz.

A folyadékfilm optimális viszkozitásának biztosítása a hidrocsapágyak tervezésének egyik legfontosabb szempontja, mivel ez közvetlenül befolyásolja a csapágy teherbíró képességét, élettartamát és energiahatékonyságát.

A hőmérséklet szabályozására különböző módszereket alkalmaznak, például olajhűtőket vagy a csapágyház megfelelő hűtését. Az effektív hűtés biztosítja, hogy a folyadékfilm viszkozitása a tervezett tartományban maradjon, még nagy terhelés és magas fordulatszám mellett is.

A modern hidrocsapágyak tervezése során számítógépes szimulációkat használnak a folyadékfilm viselkedésének pontos modellezésére, figyelembe véve a hőmérséklet és viszkozitás közötti komplex összefüggéseket. Ezzel optimalizálható a csapágy geometriája és az olaj tulajdonságai a maximális teljesítmény és élettartam elérése érdekében.

A kenőanyagok típusai és tulajdonságai hidrocsapágyakhoz

A hidrocsapágyak hatékony működésének kulcsa a megfelelő kenőanyag kiválasztása. A kenőanyag nem csupán csökkenti a súrlódást, hanem elvezeti a hőt, védi a felületeket a korróziótól és a szennyeződésektől is. A leggyakrabban használt kenőanyagok a ásványolajok, a szintetikus olajok és a víz.

Az ásványolajok kedvező ár-érték arányuk miatt elterjedtek, de hőstabilitásuk és viszkozitásuk nem mindig elegendő a magas terhelésű és magas hőmérsékletű alkalmazásokhoz. A szintetikus olajok, mint például a PAO-k (polialfaolefinek) vagy az észterek, kiváló hőstabilitással, viszkozitási indexszel és oxidációval szembeni ellenállással rendelkeznek, ami hosszabb élettartamot és megbízhatóbb működést eredményez, viszont drágábbak.

A víz is használható kenőanyagként, különösen ott, ahol a szennyezés elkerülése kiemelten fontos, például élelmiszeripari alkalmazásokban. A víz előnye a kiváló hőelvezető képessége, de korróziógátló adalékanyagokat kell hozzáadni a fém alkatrészek védelme érdekében.

A kenőanyag kiválasztásakor figyelembe kell venni a csapágy terhelését, fordulatszámát, hőmérsékletét és a környezeti feltételeket. A viszkozitás az egyik legfontosabb paraméter, amely befolyásolja a kenőfilm vastagságát és a csapágy teherbírását. A túl alacsony viszkozitás vékony kenőfilmet eredményez, ami kopáshoz vezethet, míg a túl magas viszkozitás növeli a súrlódást és a hőtermelést.

A megfelelő kenőanyag kiválasztása a hidrocsapágy tervezésének kritikus eleme, amely közvetlenül befolyásolja a csapágy élettartamát, hatékonyságát és megbízhatóságát.

A kenőanyagokhoz gyakran adnak adalékanyagokat, amelyek javítják a kenőanyag tulajdonságait. Ilyen adalékanyagok például a viszkozitás-módosítók, a korróziógátlók, az oxidációgátlók és a habzásgátlók. A megfelelő adalékanyagok kiválasztása tovább optimalizálhatja a hidrocsapágy teljesítményét.

A hidrocsapágyak előnyei és hátrányai más csapágytípusokhoz képest

A hidrocsapágyak számos előnnyel rendelkeznek a gördülőcsapágyakhoz képest, különösen a nagyon nagy terhelések és a magas fordulatszámok esetén. A folyadékfilmnek köszönhetően nincs fém-fém érintkezés, ami minimálisra csökkenti a kopást és a rezgést. Ez hosszabb élettartamot eredményez, és lehetővé teszi a simább, csendesebb működést. Ugyanakkor a hidrocsapágyak működéséhez folyamatos olajellátásra van szükség, ami bonyolultabb és költségesebb rendszert igényel.

A gördülőcsapágyak egyszerűbbek és olcsóbbak, de a terhelhetőségük és a fordulatszám-tartományuk általában korlátozottabb. A siklócsapágyak, bár elvileg a hidrocsapágyakhoz hasonlóak, de nem képesek ilyen nagy terheléseket elviselni, és nagyobb a súrlódásuk, hacsak nincs külső nyomású olajellátás. A mágneses csapágyak még jobb teljesítményt nyújtanak, de sokkal drágábbak és bonyolultabbak.

A hidrocsapágyak legfőbb hátránya a magasabb kezdeti költség és a komplexebb olajellátó rendszer, ami karbantartást és energiát igényel.

Összefoglalva, a hidrocsapágyak ideálisak olyan alkalmazásokban, ahol a teljesítmény és a megbízhatóság a legfontosabb, és a költség másodlagos szempont. Ha a költség kritikus tényező, és a terhelés nem túl nagy, akkor a gördülőcsapágyak vagy a hagyományos siklócsapágyak lehetnek a jobb választás.

A hidrocsapágyak alkalmazási területei az iparban

A hidrocsapágyak rendkívül sokoldalúak, és számos iparágban megtalálhatóak, ahol a nagy terhelés, a nagy sebesség, vagy a precíz mozgás elengedhetetlen. Az energetikai ipar turbinái, generátorai tipikusan hidrocsapágyakkal vannak felszerelve, mivel ezek képesek elviselni a tengely hatalmas tömegét és a magas fordulatszámot. A nehéziparban, például acélhengerművekben és papíripari gépekben is gyakran alkalmazzák őket, ahol a nagy terhelések és a folyamatos üzem jelentik a kihívást.

A szerszámgépipar is profitál a hidrocsapágyakból, különösen a precíziós esztergákban és marógépekben. Itt a hidrocsapágyak sima, rezgésmentes mozgása kritikus fontosságú a pontos megmunkálás érdekében. A hajóiparban a nagy hajók propeller tengelyeinek csapágyazásánál alkalmazzák, ahol a tengervíz korrozív hatásának is ellen kell állniuk.

A bányászatban a hatalmas zúzóberendezések és szállítószalagok is használják hidrocsapágyakat, hogy elviseljék a folyamatos, nagy terhelést és a poros, szennyezett környezetet. A vegyiparban a nagy teljesítményű keverőgépek és centrifugák működését biztosítják.

A hidrocsapágyak ipari alkalmazásának kulcsa, hogy képesek kiküszöbölni a fém-fém érintkezést, ezáltal minimalizálva a kopást és növelve a berendezések élettartamát.

Összefoglalva, a hidrocsapágyak széles körben elterjedtek az iparban, ahol a nagy terhelés, a nagy sebesség és a precíz mozgás kritikus követelmény. A fent említett példák csak néhányat mutatnak be a sokféle alkalmazási terület közül.

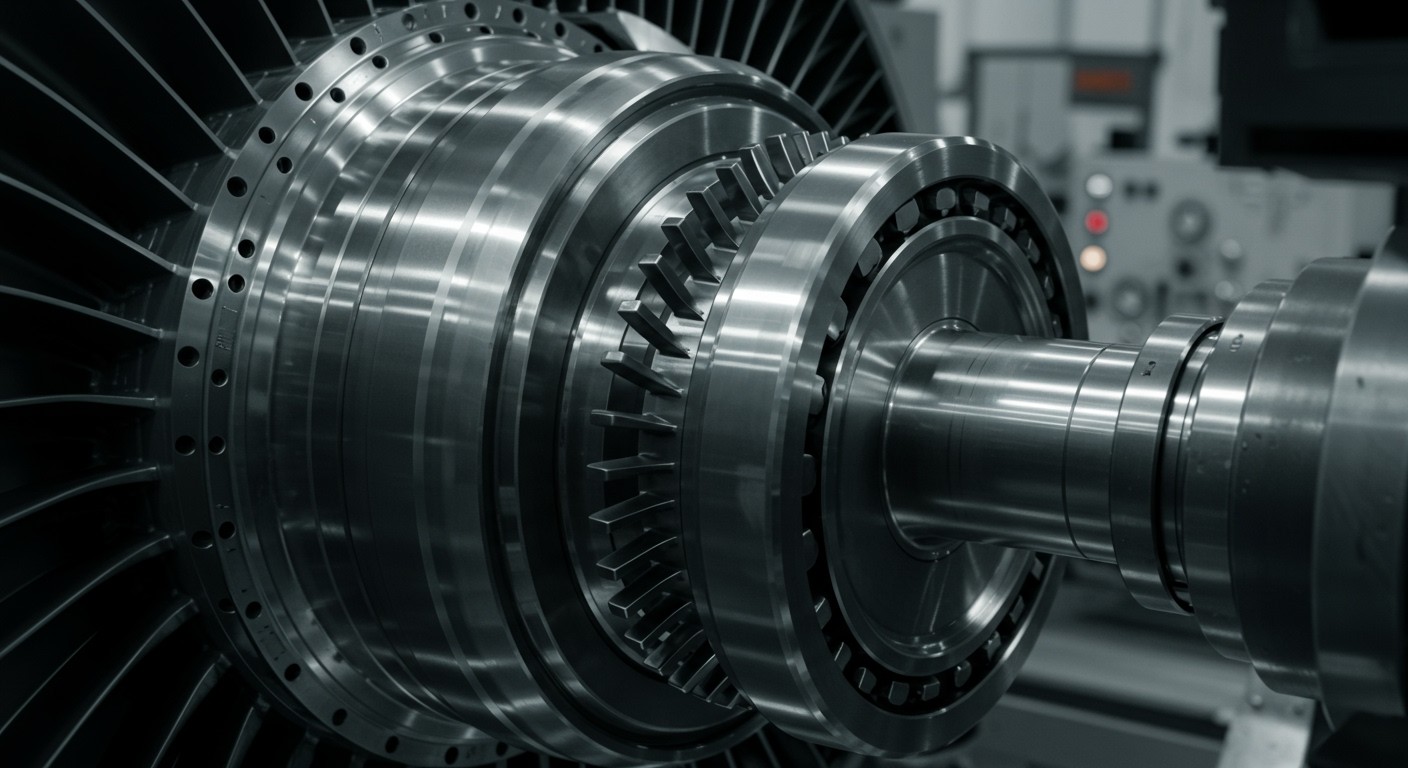

Hidrocsapágyak a turbinákban és generátorokban

A hidrocsapágyak kritikus szerepet töltenek be turbinákban és generátorokban, ahol a nagy terhelések és a folyamatos működés elengedhetetlen. Ezekben az alkalmazásokban a csapágyaknak rendkívül nagy teherbírásúnak és megbízhatónak kell lenniük, hogy biztosítsák a berendezés zavartalan működését. A hidrocsapágyak éppen ezt a megbízhatóságot és teherbírást nyújtják a vékony olajfilmnek köszönhetően, ami elválasztja a mozgó alkatrészeket.

A turbinák és generátorok esetében a hidrocsapágyak tervezésekor figyelembe kell venni a speciális üzemi körülményeket, mint például a magas hőmérsékletet, a változó terheléseket és a nagy fordulatszámokat. A csapágy geometriáját és az olaj viszkozitását úgy kell megválasztani, hogy a csapágy a teljes üzemi tartományban stabilan működjön. A csapágyházat hatékonyan kell hűteni, hogy elkerüljük az olaj túlmelegedését és a csapágy károsodását.

A hidrocsapágyak alkalmazása a turbinákban és generátorokban számos előnnyel jár. Ezek közé tartozik a csökkentett súrlódás, ami növeli a berendezés hatásfokát, a hosszabb élettartam és a csökkentett karbantartási igény. Emellett a hidrocsapágyak képesek elnyelni a rezgéseket és a lökéseket, ami csökkenti a zajszintet és javítja a berendezés üzembiztonságát.

A hidrocsapágyak a turbinák és generátorok szívét jelentik, biztosítva a folyamatos és hatékony energiatermelést.

Számos különböző típusú hidrocsapágy létezik, amelyek alkalmazhatók turbinákban és generátorokban, például a siklócsapágyak és a billenő szegmensű csapágyak. A siklócsapágyak egyszerűbb kialakításúak és alacsonyabb költségűek, míg a billenő szegmensű csapágyak nagyobb teherbírással és stabilitással rendelkeznek, különösen változó terhelések esetén.

A hidrocsapágyak tervezése során a következő szempontokat kell figyelembe venni:

- A terhelés nagysága és iránya

- A fordulatszám

- Az olaj viszkozitása és hőmérséklete

- A csapágy geometriája

- A hűtési rendszer hatékonysága

A helyes tervezés és a megfelelő karbantartás elengedhetetlen a hidrocsapágyak hosszú élettartamának és megbízható működésének biztosításához a turbinákban és generátorokban.

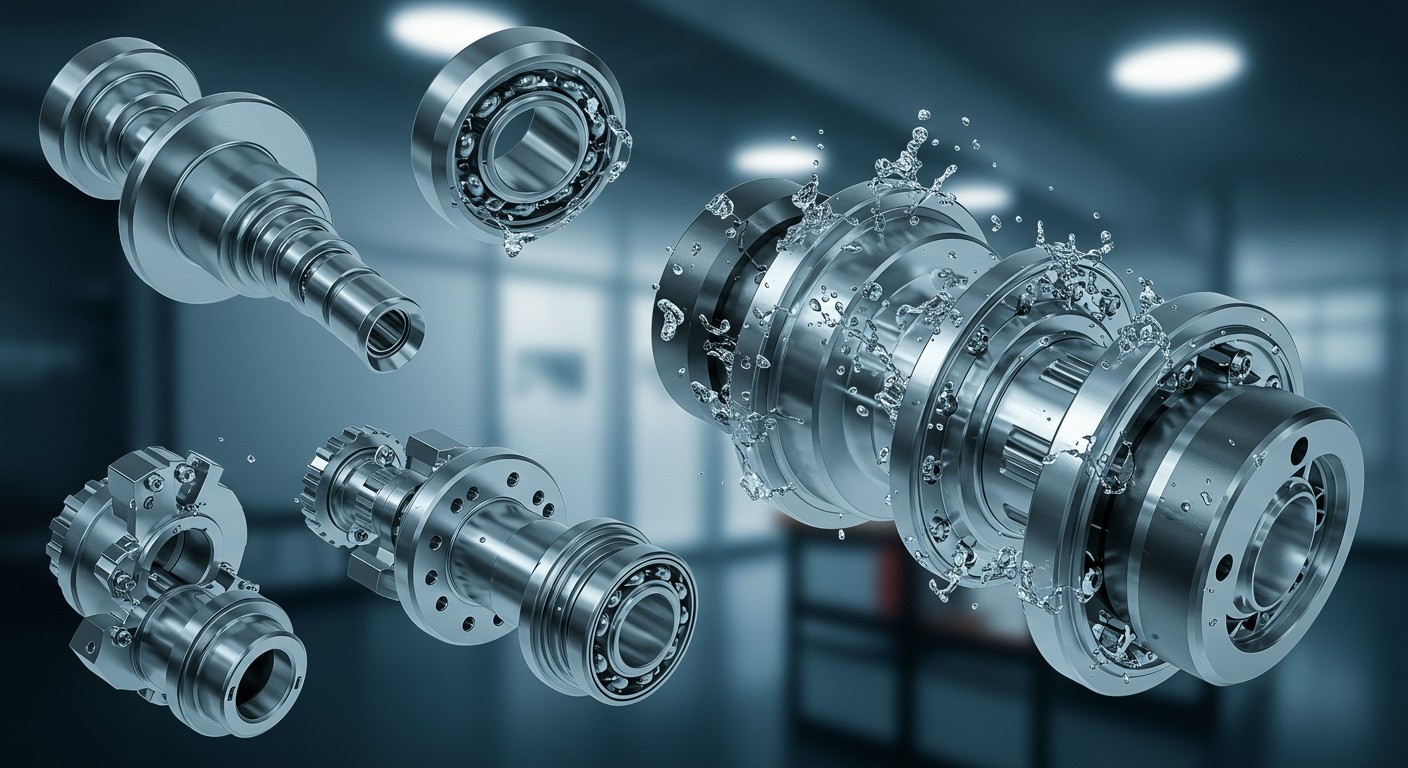

Hidrocsapágyak a szivattyúkban és kompresszorokban

A hidrocsapágyak kiemelkedő szerepet játszanak a nagy teljesítményű szivattyúkban és kompresszorokban, ahol a megbízhatóság és a hosszú élettartam kritikus fontosságú. Ezekben az alkalmazásokban gyakran extrém körülmények uralkodnak: magas fordulatszám, nagy terhelés és potenciálisan agresszív közegek.

A hidrocsapágyak előnye itt abban rejlik, hogy teljesen el tudják választani a forgó és álló alkatrészeket egy vékony olajfilmmel, minimalizálva a súrlódást és a kopást. Ez különösen fontos a nagy fordulatszámú kompresszorokban, ahol a hagyományos csapágyak gyorsan elhasználódnának.

A szivattyúk esetében a hidrocsapágyak alkalmazása lehetővé teszi a simább, csendesebb működést, ami különösen előnyös a lakossági és ipari felhasználásban. Emellett a hidrocsapágyak képesek elviselni a szivattyúk által keltett hidraulikus erőket, növelve a rendszer stabilitását.

A hidrocsapágyak tervezése szivattyúkhoz és kompresszorokhoz különös figyelmet igényel a kenőanyag viszkozitására és hőmérsékletére, mivel ezek közvetlenül befolyásolják az olajfilm vastagságát és a csapágy teherbírását.

A tervezési szempontok közé tartozik a megfelelő olajellátás biztosítása, a csapágy geometriájának optimalizálása a terheléselosztás javítása érdekében, valamint a hőelvezetés hatékonyságának növelése. Gyakran alkalmaznak speciális olajhűtő rendszereket a kenőanyag hőmérsékletének szabályozására.

A hidrocsapágyak alkalmazása a szivattyúkban és kompresszorokban nemcsak a megbízhatóságot és az élettartamot növeli, hanem a karbantartási költségeket is csökkenti, mivel ritkábban van szükség csapágycserére.

Hidrocsapágyak a nagy sebességű forgó berendezésekben

A nagy sebességű forgó berendezések, mint például turbinák, kompresszorok és generátorok, különleges kihívásokat támasztanak a csapágyazással szemben. Ebben a környezetben a hidrocsapágyak kulcsfontosságú szerepet töltenek be a megbízható és hatékony működés biztosításában.

A magas fordulatszámok miatt a hagyományos gördülőcsapágyak élettartama jelentősen csökkenhet a fáradás és a kopás miatt. A hidrocsapágyak, a folyadékfilm-kenés elvén alapulva, kiküszöbölik a közvetlen fém-fém érintkezést, ezáltal minimalizálva a kopást és növelve a berendezés élettartamát.

A tervezés során kiemelt figyelmet kell fordítani a folyadékfilm vastagságának, a kenőanyag viszkozitásának és a hőelvezetésnek. A nem megfelelő tervezés a folyadékfilm megszakadásához vezethet, ami súlyos károkat okozhat a berendezésben. A turbulens áramlás a magas sebességeknél jelentős hőtermeléssel jár, ezért hatékony hűtési rendszerek alkalmazása elengedhetetlen.

A hidrocsapágyak alkalmazása a nagy sebességű forgó berendezésekben lehetővé teszi a nagyobb teljesítményű és hatékonyabb gépek tervezését és üzemeltetését.

A hidrocsapágyak előnyei közé tartozik a kiváló rezgéscsillapítás, ami különösen fontos a kritikus fordulatszámok közelében. Ezenkívül a hidrocsapágyak képesek elviselni a nagy terheléseket és a hirtelen terhelésváltozásokat is.

A modern hidrocsapágyak tervezése során gyakran alkalmaznak számítógépes szimulációkat (CFD) a folyadékfilm viselkedésének optimalizálására és a csapágy teljesítményének előrejelzésére.

Hidrocsapágyak a precíziós szerszámgépekben

A precíziós szerszámgépekben a hidrocsapágyak alkalmazása kulcsfontosságú a nagy pontosságú megmunkálás eléréséhez. Ezek a csapágyak lehetővé teszik a forgó alkatrészek, például a főorsók szinte súrlódásmentes forgását, minimalizálva a vibrációt és a hőtermelést. Ennek eredményeként a megmunkált felületek minősége jelentősen javul, és a szerszámgépek élettartama is megnő.

A hidrocsapágyak a szerszámgépekben általában a főorsóházban találhatók. A hidrosztatikus csapágyak különösen népszerűek, mivel alacsony fordulatszámon is biztosítják a megfelelő olajfilmet, ami kritikus a pontosság szempontjából. A hidrodinamikus csapágyak pedig a magasabb fordulatszámú alkalmazásokban nyújtanak kiváló teljesítményt.

A hidrocsapágyak alkalmazása a precíziós szerszámgépekben elengedhetetlen a mikron pontosságú alkatrészek gyártásához, mivel a hagyományos csapágyak által okozott rezgések és pontatlanságok kiküszöbölhetők.

A hidrocsapágyak tervezése a szerszámgépekben komplex feladat, figyelembe véve a terhelést, a fordulatszámot, az olaj viszkozitását és a hőelvezetést. A megfelelő olajszűrés is kritikus fontosságú a csapágyak élettartamának és megbízhatóságának biztosításához.

A hidrocsapágyak tervezésének alapelvei

A hidrocsapágyak tervezésekor számos szempontot kell figyelembe venni, hogy biztosítsuk a megfelelő működést és élettartamot. Az elsődleges cél a kellő vastagságú olajfilm létrehozása és fenntartása a csapágyfelületek között, ami elkerüli a közvetlen fém-fém érintkezést.

A tervezés során kulcsfontosságú a terheléseloszlás pontos meghatározása. A terhelés eloszlása befolyásolja az olajfilm vastagságát és a nyomásviszonyokat a csapágyban. Ezt gyakran bonyolult szimulációkkal és számításokkal lehet csak pontosan megállapítani.

A csapágy geometriája kritikus szerepet játszik. A csapágyfelületek alakja, a bemélyedések vagy hornyok elhelyezkedése mind befolyásolják az olajfilm képződését és a nyomáseloszlást. A helytelen geometria egyenetlen kopáshoz és a csapágy idő előtti meghibásodásához vezethet.

Az olaj viszkozitása és hőmérséklete szintén meghatározó tényezők. A viszkozitás befolyásolja az olajfilm vastagságát és a csapágy ellenállását. A hőmérséklet pedig jelentősen befolyásolja a viszkozitást, ezért a hűtés tervezése is fontos része a folyamatnak.

A csapágy tervezésének legfontosabb alapelve, hogy a tervezett olajfilm vastagsága mindig nagyobb legyen a felületi érdesség értékénél, ezzel elkerülve a súrlódást és kopást.

Végül, de nem utolsósorban, a csapágy anyagának kiválasztása is lényeges. Az anyagnak ellenállónak kell lennie a korrózióval és a kopással szemben, valamint képesnek kell lennie elvezetni a hőt.

A csapágy méretezése és geometriai kialakítása

A hidrocsapágy méretezése és geometriai kialakítása kritikus fontosságú a megfelelő működés és élettartam szempontjából. A tervezés során figyelembe kell venni a terhelést, a fordulatszámot, a viszkozitást és a hőmérsékletet. A csapágy geometriájának, különösen a csapágyhézag nagyságának és alakjának, jelentős hatása van a csapágy teherbíró képességére és a folyadékfilm stabilitására.

A méretezés első lépése a szükséges teherbíró képesség meghatározása. Ezt követően választjuk ki a megfelelő csapágygeometriát, figyelembe véve a rendelkezésre álló helyet és a gyártási korlátokat. A csapágyhézag ideális értékét általában empirikus képletek és szimulációk segítségével határozzuk meg. Túl kicsi hézag esetén megnő a súrlódás és a hőtermelés, míg túl nagy hézag esetén csökken a teherbíró képesség.

A csapágy geometriai kialakításánál fontos szempont a kenőanyag eloszlásának optimalizálása. Ezt a csapágyfelületen kialakított barázdákkal vagy zsebekkel érhetjük el. A barázdák célja a kenőanyag hatékony eljuttatása a terhelt területre, és a hő elvezetése. A zsebek a nyomáseloszlást befolyásolják, és javíthatják a csapágy stabilitását.

A csapágyhézag és a csapágyfelület érdessége kritikus paraméterek, mivel jelentősen befolyásolják a folyadékfilm vastagságát és a súrlódási veszteségeket.

A tervezés során a viszkozitás változását is figyelembe kell venni, mivel a hőmérséklet emelkedésével a viszkozitás csökken, ami befolyásolja a teherbíró képességet. Ezért fontos a megfelelő kenőanyag kiválasztása és a hűtési rendszer optimalizálása.

A csapágyak geometriai kialakítása során gyakran alkalmaznak számítógépes szimulációkat (CFD) a folyadék áramlásának és a nyomáseloszlásnak a modellezésére. Ezek a szimulációk segítenek a tervezőknek a csapágy teljesítményének optimalizálásában és a potenciális problémák korai felismerésében.

A kenőanyagellátó rendszer tervezése

A kenőanyagellátó rendszer tervezése a hidrocsapágyak megbízható működésének alapvető feltétele. Ennek a rendszernek kell biztosítania a megfelelő mennyiségű és minőségű kenőanyagot a csapágyhézagba, a megfelelő nyomáson és hőmérsékleten. A nem megfelelő kenőanyagellátás a csapágy gyors kopásához, túlmelegedéséhez, és végső soron a meghibásodásához vezethet.

A tervezés során figyelembe kell venni a csapágy méreteit, terhelését, fordulatszámát és üzemi hőmérsékletét. Ezek az adatok határozzák meg a szükséges kenőanyag mennyiségét és nyomását. Fontos a kenőanyag viszkozitásának helyes megválasztása is, mivel ez befolyásolja a csapágyhézagban kialakuló olajfilm vastagságát és a súrlódási veszteségeket.

A kenőanyagellátó rendszer tipikus elemei:

- Kenőanyag tartály: Biztosítja a kenőanyag tárolását.

- Szivattyú: Felelős a kenőanyag nyomásának növeléséért és a csapágyhoz történő szállításáért.

- Szűrő: Eltávolítja a szennyeződéseket a kenőanyagból.

- Hűtő: Szükség esetén hűti a kenőanyagot.

- Nyomásszabályozó szelep: Beállítja és stabilizálja a kenőanyag nyomását.

- Áramlásmérő: Ellenőrzi a kenőanyag áramlását.

A kenőanyagellátó rendszer tervezésének legfontosabb célja a hidrodinamikai film kialakulásának biztosítása a csapágyhézagban, ezáltal elkerülve a fém-fém érintkezést és a kopást.

A kenőanyagellátó rendszer tervezése során a biztonsági tényezőket is figyelembe kell venni. Például, a szivattyúnak képesnek kell lennie a szükségesnél nagyobb mennyiségű kenőanyag szállítására, hogy kompenzálja a kopásból vagy a hőmérsékletváltozásból adódó veszteségeket. A rendszernek rendelkeznie kell védelmi funkciókkal is, például túlnyomás elleni védelemmel, hogy elkerülhető legyen a csapágy vagy a rendszer egyéb elemeinek károsodása.

A modern kenőanyagellátó rendszerek gyakran automatizáltak, és szenzorokkal vannak felszerelve a kenőanyag nyomásának, hőmérsékletének és áramlásának folyamatos ellenőrzésére. Ezek az adatok lehetővé teszik a rendszer optimális működésének fenntartását és a potenciális problémák korai felismerését.

A hőelvezetés szempontjai a hidrocsapágyakban

A hidrocsapágyakban a hőelvezetés kritikus fontosságú a megfelelő működés és a hosszú élettartam szempontjából. A hő fő forrása a viszkózus súrlódás az olajfilmben, ami a tengely forgása és az olaj viszkozitása miatt jön létre.

A keletkező hőmennyiség függ a terheléstől, a fordulatszámtól, az olaj viszkozitásától és a csapágy méretétől. Ha a hő nem kerül hatékonyan elvezetésre, az olaj hőmérséklete emelkedik, ami csökkenti a viszkozitást, és ezáltal a csapágy teherbíró képességét.

A hőelvezetés szempontjából több módszer is alkalmazható:

- Olajhűtés: Az olajat egy hűtőrendszeren keresztül keringetik, ami eltávolítja a hőt.

- Csapágyház hűtése: A csapágyházat hűtik, ami közvetlenül elvezeti a hőt a környezetbe.

- Megfelelő olaj kiválasztása: Olyan olajat kell választani, amelynek jó a hővezető képessége és a viszkozitása az üzemi hőmérsékleten is megfelelő marad.

A hatékony hőelvezetés elengedhetetlen a hidrocsapágyak megbízható működéséhez és a korai meghibásodások elkerüléséhez.

A tervezés során figyelembe kell venni a csapágy geometriáját, a felhasznált anyagokat és a hűtési rendszer hatékonyságát. A szimulációs szoftverek segítenek a hőeloszlás előrejelzésében és a tervezés optimalizálásában.

A csapágy anyagának kiválasztása

A hidrocsapágyak anyagának kiválasztása kritikus fontosságú a csapágyrendszer megbízhatósága és élettartama szempontjából. Számos tényezőt kell figyelembe venni, beleértve a terhelést, a sebességet, a hőmérsékletet és a kenőanyag tulajdonságait.

A leggyakrabban használt anyagok közé tartoznak a bronzok, a fehérfémek (babbit), a műanyagok (pl. PTFE) és a kerámiák. A bronzok jó kopásállósággal és teherbírással rendelkeznek, míg a fehérfémek kiválóan alkalmazkodnak a felületi egyenetlenségekhez és alacsony súrlódási együtthatót biztosítanak. A műanyagok könnyűek és korrózióállóak, de teherbírásuk általában alacsonyabb.

A csapágy anyagának kiválasztásakor a kompatibilitás a kenőanyaggal az egyik legfontosabb szempont. A nem megfelelő anyagpárosítás korrózióhoz, kopáshoz vagy a kenőanyag lebomlásához vezethet.

A felületi érdesség szintén lényeges. A simább felület csökkenti a súrlódást és a kopást, de a túl sima felület problémákat okozhat a kenőanyag megtapadásában. A tervezés során figyelembe kell venni a csapágy házának anyagát is, mivel a kettő közötti hőtágulási különbségek befolyásolhatják a csapágy illesztését és működését.

Végül, a költség is egy fontos tényező. Bár a jobb minőségű anyagok hosszabb élettartamot biztosíthatnak, a költséghatékonyság szempontjait is figyelembe kell venni a végleges döntés meghozatalakor.

A hidrocsapágyak tesztelése és ellenőrzése

A hidrocsapágyak tesztelése és ellenőrzése kritikus fontosságú a megbízható működés biztosításához. A tesztek célja annak igazolása, hogy a csapágy megfelel a tervezési paramétereknek és elvárásoknak.

A tesztelési folyamat során több paramétert is figyelünk, mint például a nyomást, a hőmérsékletet, a viszkozitást és a terhelést. Ezeket az adatokat folyamatosan monitorozzuk, hogy időben észrevegyük az esetleges problémákat.

Az ellenőrzés magában foglalja a csapágy geometriai méreteinek, felületi érdességének és anyagminőségének vizsgálatát is. Fontos, hogy a csapágy tökéletesen illeszkedjen a rendszerbe, és ne legyen benne semmilyen gyártási hiba.

A hidrocsapágyak tesztelése során a legfontosabb szempont a terhelési képesség és a stabilitás mérése, mivel ezek közvetlenül befolyásolják a csapágy élettartamát és a rendszer teljesítményét.

A tesztek gyakran szimulált körülmények között zajlanak, hogy a valós működéshez hasonló terheléseket és körülményeket idézzenek elő. Ez lehetővé teszi a csapágy viselkedésének előrejelzését és a potenciális problémák korai felismerését.