Az elektromos motorok forradalma nem egyetlen pillanat műve volt, hanem egy folyamatos fejlődés eredménye, amely a 19. század elején kezdődött. Azóta az elektromos motorok szinte minden területen jelen vannak, átalakítva az ipart, a közlekedést és a mindennapi életünket. A technológia fejlődése lehetővé tette a hatékonyabb, kisebb és erősebb motorok létrehozását.

A jelentőségük abban rejlik, hogy tiszta energiaforrásnak tekinthetők, amennyiben a felhasznált elektromos áram megújuló forrásokból származik. Ez különösen fontos a környezetvédelmi szempontok előtérbe kerülésével. Az elektromos autók térhódítása ékes bizonyítéka ennek a forradalomnak.

Az elektromos motorok elterjedése kulcsfontosságú a fenntartható jövő szempontjából, mivel lehetővé teszik a fosszilis tüzelőanyagoktól való függőség csökkentését.

Számos iparágban nélkülözhetetlenek, a gyárak futószalagjaitól kezdve a háztartási gépekig. A precíziós eszközök, mint például a robotok és a számítógépes numerikus vezérlésű (CNC) gépek is elektromos motorokra támaszkodnak. Az orvosi eszközökben is elengedhetetlenek, ahol a megbízhatóság és a pontos irányítás kiemelten fontos.

Röviden, az elektromos motorok forradalma nem csupán egy technológiai fejlődés, hanem egy paradigma váltás, amely alapjaiban változtatja meg a világ működését. A folyamatos kutatás és fejlesztés pedig garancia arra, hogy ez a folyamat a jövőben is folytatódni fog.

Az elektromágnesesség alapjai: A motorok működésének fizikai háttere

Az elektromos motorok működésének alapja az elektromágnesesség. Pontosabban, az a tény, hogy egy árammal átjárt vezető mágneses mezőt hoz létre maga körül. Minél nagyobb az áram, annál erősebb a mágneses mező. Ez a mező kölcsönhatásba lép egy másik mágneses mezővel, ami mozgást eredményez.

A motorok esetében ez a „másik” mágneses mező származhat állandó mágnesektől, vagy egy másik árammal átjárt vezetőtől. A lényeg, hogy a két mágneses mező vonzó és taszító erőket generál egymás között. Ezek az erők forgatónyomatékot hoznak létre, ami a motor tengelyét forgatja.

Az elektromágneses indukció elve szintén kulcsfontosságú. Ha egy vezető mozog egy mágneses mezőben, vagy egy változó mágneses mező veszi körül a vezetőt, akkor feszültség indukálódik a vezetőben. Ez az elv magyarázza, hogy a generátorok hogyan alakítják át a mechanikai energiát elektromos energiává, de a motorok működésében is szerepet játszik, például a hátterem (back EMF) jelenségében, ami befolyásolja a motor hatékonyságát.

Az elektromos motorok működésének alapelve a Lorentz-erő. Ez az az erő, ami egy mágneses mezőben mozgó töltött részecskére hat, és ez az erő hozza létre a forgatónyomatékot a motorban.

Fontos megérteni a Fluxus fogalmát is. A mágneses fluxus a mágneses mező erősségének és a mezőre merőleges felület nagyságának szorzata. A motorok tervezésekor optimalizálni kell a fluxust, hogy a motor a lehető leghatékonyabban működjön.

A forgó mágneses mező létrehozása

Az elektromos motorok működésének alapja a forgó mágneses mező. Ez a mező hozza mozgásba a rotort, ami végső soron a mechanikai munkát végzi. Létrehozásának legelterjedtebb módja a többfázisú váltakozó áram használata.

Képzeljünk el egy háromfázisú rendszert. Mindhárom fázis azonos frekvenciájú, de egymáshoz képest 120 fokkal eltolva. Ha ezeket a fázisokat megfelelően elhelyezett tekercsekbe vezetjük, akkor a tekercsekben áramló áramok által létrehozott mágneses mezők összeadódnak, és egy forgó mágneses mezőt eredményeznek.

A forgó mező sebessége, amelyet szinkronsebességnek nevezünk, közvetlenül függ a tápláló váltakozó áram frekvenciájától és a pólusszámtól. Minél nagyobb a frekvencia, annál gyorsabban forog a mező. Minél több pólusa van a motornak, annál lassabban forog a mező.

A forgó mágneses mező lényege, hogy a státorban elhelyezett, egymáshoz képest eltolt tekercsekbe vezetett, fáziseltolt váltakozó áramok egy eredő, forgó mágneses mezőt hoznak létre.

A forgó mágneses mező nem csak háromfázisú rendszerekkel hozható létre. Kisebb teljesítményű motoroknál, például háztartási gépekben, gyakran alkalmaznak fázisváltó kondenzátorokat, amelyekkel egyfázisú hálózatról is előállítható egy közelítőleg forgó mező.

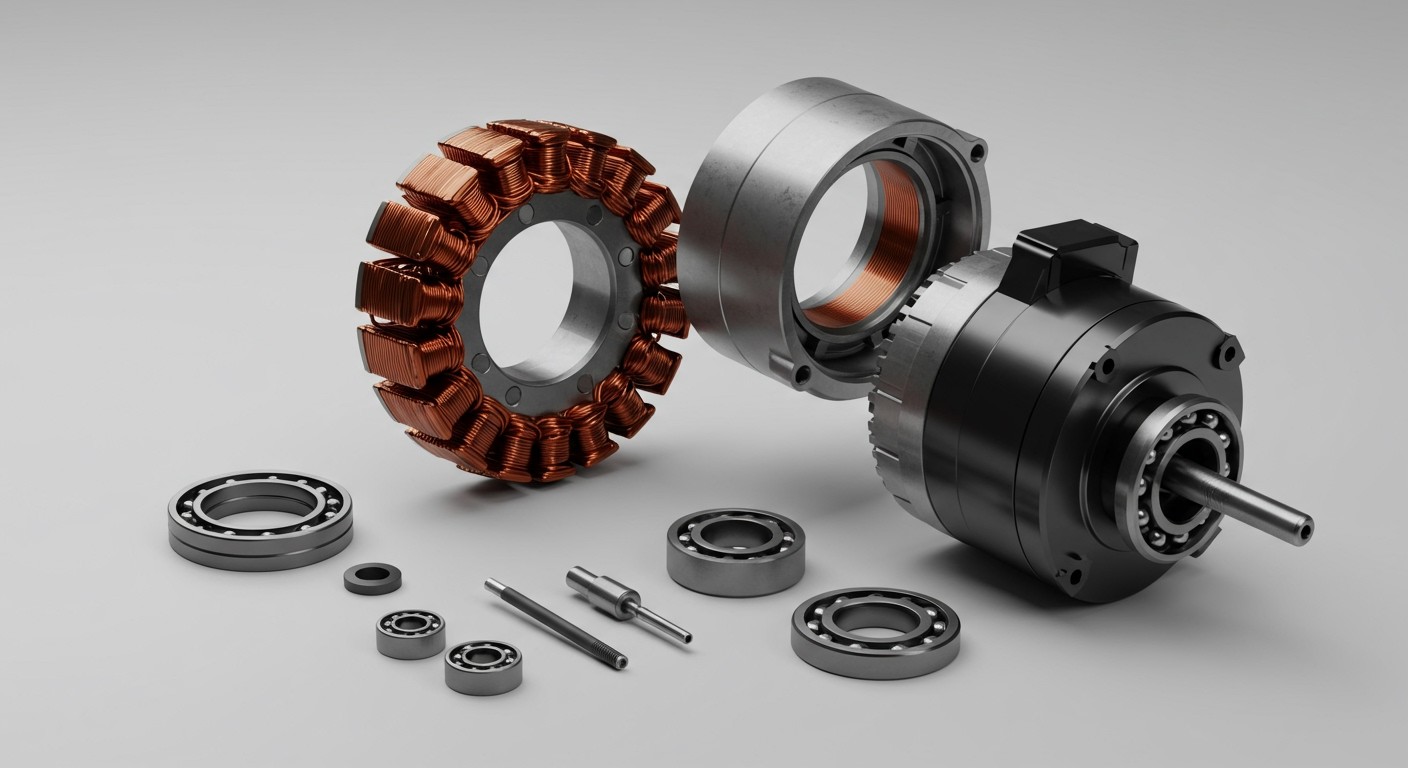

A motorok fő alkatrészei: Állórész, forgórész, kommutátor, csapágyak

Az elektromos motorok működésének megértéséhez elengedhetetlen a fő alkatrészek ismerete. Ezek az alkatrészek szinergikusan működve alakítják át az elektromos energiát mechanikai energiává.

- Állórész (Stator): Az állórész a motor rögzített része, általában mágneses pólusokat tartalmazó tekercsekből áll. Ezek a tekercsek hozzák létre a mágneses teret, amely a forgórész mozgását generálja. Az állórész kialakítása nagyban befolyásolja a motor teljesítményét és hatásfokát.

- Forgórész (Rotor): A forgórész a motor forgó része, amely az állórész által létrehozott mágneses térben forog. Kialakítása a motor típusától függően változhat; lehet tekercselt vagy rövidrezárt. A forgórész mozgása hajtja meg a csatlakoztatott mechanikai rendszert.

- Kommutátor (Commutator): A kommutátor (főleg egyenáramú motorokban) egy forgó kapcsoló, amely a forgórész tekercseinek áramirányát változtatja, ezáltal biztosítva a folyamatos forgást. A kommutátor szegmensekből és kefékből áll, amelyek mechanikai kapcsolatot teremtenek a forgó és álló részek között.

- Csapágyak (Bearings): A csapágyak biztosítják a forgórész sima és hatékony forgását. Minimalizálják a súrlódást és támogatják a tengelyt, lehetővé téve a motor hosszú élettartamát és megbízható működését. A csapágyak karbantartása kulcsfontosságú a motor optimális teljesítményének megőrzéséhez.

A motor megbízhatósága és teljesítménye nagymértékben függ az alkatrészek minőségétől és azok összhangjától.

Az egyes alkatrészek tervezése és gyártása során figyelembe kell venni a motor tervezett felhasználási területét és a vele szemben támasztott követelményeket.

Egyenáramú (DC) motorok: Felépítés, működés és alkalmazások

Az egyenáramú (DC) motorok a villamos motorok egyik legelterjedtebb típusai, köszönhetően egyszerű felépítésüknek és könnyű vezérelhetőségüknek. Alapvetően két fő részből állnak: a állórészből (stator), mely egy állandó mágnes vagy elektromágnes, és a forgórészből (rotor vagy armatúra), mely tekercsekből áll. A forgórész egy tengelyre van szerelve, és a kommutátor segítségével kap egyenáramot.

A működési elv azon alapul, hogy egy mágneses mezőben lévő áramjárta vezetőre erő hat. Amikor egyenáram folyik a forgórész tekercseiben, a mágneses mező erőhatást gyakorol ezekre a tekercsekre, ami forgatónyomatékot hoz létre. A kommutátor feladata, hogy a forgórész helyzetétől függően átkapcsolja az áram irányát a tekercsekben, így biztosítva a folyamatos forgást. Ez a folyamatos átkapcsolás a legfontosabb elem a DC motorok működésében.

A DC motorok különböző típusokban léteznek, attól függően, hogy az állórész mágneses mezejét hogyan hozzák létre. Léteznek permanens mágneses DC motorok, melyek egyszerűbbek és olcsóbbak, de kevésbé erősek. A sönt gerjesztésű DC motorok állórésze és forgórésze párhuzamosan van kapcsolva, ami stabil fordulatszámot biztosít. A soros gerjesztésű DC motorok állórésze és forgórésze sorosan van kapcsolva, ami nagy indítónyomatékot eredményez, de a fordulatszám terhelésfüggő. Végül léteznek vegyes gerjesztésű DC motorok, melyek a sönt és soros gerjesztésű motorok előnyeit kombinálják.

Az egyenáramú motorok alkalmazási területe rendkívül széles. Megtalálhatóak játékokban, háztartási gépekben (pl. turmixgépek, mosógépek), autóipari alkalmazásokban (pl. ablaktörlők, elektromos ablakok), valamint ipari berendezésekben is. A szervomotorok, melyek precíz pozícionálást tesznek lehetővé, szintén gyakran DC motorokon alapulnak. Az elektromos járművekben is elterjedtek, bár a váltóáramú (AC) motorok egyre nagyobb teret hódítanak.

A DC motorok egyik legfontosabb előnye a könnyű fordulatszám-szabályozás, ami a tápfeszültség vagy a gerjesztőáram változtatásával érhető el.

Az elektronikus vezérlések fejlődésével a DC motorok hatékonysága és vezérelhetősége jelentősen javult. A kefe nélküli DC motorok (BLDC) például hosszabb élettartammal és nagyobb hatásfokkal rendelkeznek, mivel kiküszöbölik a kopó alkatrészeket (a keféket). Ezek a motorok a modern alkalmazásokban egyre népszerűbbek.

DC motor típusok: Soros, párhuzamos és vegyes gerjesztésű motorok

A DC motorok gerjesztési módjuk alapján három fő típusra oszthatók: soros, párhuzamos (vagy sönt) és vegyes gerjesztésű motorokra. Mindegyik típus más-más jelleggörbével rendelkezik, ami meghatározza a felhasználási területét.

A soros gerjesztésű motorok esetében a gerjesztő tekercs sorba van kötve a forgórész tekercselésével. Ez azt jelenti, hogy a motoron átfolyó áram megegyezik a gerjesztőárammal. A soros motorok rendkívül nagy indítónyomatékkal rendelkeznek, de a fordulatszámuk terhelés hatására jelentősen változik. Üresjáratban a fordulatszám veszélyesen magasra emelkedhet, ezért terhelés nélkül soha nem szabad őket üzemeltetni! Tipikus felhasználási területük a daruk, villanymozdonyok és indítómotorok, ahol a nagy indítónyomaték elengedhetetlen.

A párhuzamos (sönt) gerjesztésű motoroknál a gerjesztő tekercs párhuzamosan van kötve a forgórész tekercselésével. Ennek köszönhetően a gerjesztőáram független a forgórész áramától. A párhuzamos motorok fordulatszáma terhelés hatására kevésbé változik, mint a soros motoroké, ezért stabilabb fordulatszámot biztosítanak. Felhasználási területeik közé tartoznak a szerszámgépek, ventilátorok és szivattyúk, ahol a konstans fordulatszám fontos.

A vegyes gerjesztésű motorok a soros és párhuzamos gerjesztés kombinációját használják. Ezekben a motorokban mind soros, mind párhuzamos gerjesztő tekercsek találhatók. A vegyes gerjesztésű motorok a soros motorok nagy indítónyomatékát és a párhuzamos motorok stabilabb fordulatszámát ötvözik. A soros és párhuzamos tekercsek arányának változtatásával a motor jelleggörbéje széles tartományban állítható.

A vegyes gerjesztésű motorok ideális kompromisszumot jelentenek ott, ahol mind a nagy indítónyomatékra, mind a viszonylag stabil fordulatszámra szükség van.

Felhasználási területeik igen sokrétűek, például szállítószalagok, nyomdagépek és emelőgépek.

Állandó mágneses DC motorok: Előnyök, hátrányok és felhasználási területek

Az állandó mágneses DC motorok (PMDC) egyszerű felépítésükkel és kedvező tulajdonságaikkal hódítanak. Működési elvük azon alapul, hogy a tekercsben folyó áram mágneses teret hoz létre, amely kölcsönhatásba lép az állandó mágnes által létrehozott mágneses térrel, forgatónyomatékot generálva. Előnyük a lineáris nyomaték-áram karakterisztika és a jó hatásfok. Hátrányuk viszont az, hogy a mágnesek korlátozott hőmérséklet-tűrése és a demagnetizáció veszélye miatt a teljesítményük korlátozott lehet.

Főbb felhasználási területeik közé tartozik a játékipar (pl. távirányítós autók), a háztartási gépek (pl. ventilátorok, elektromos fogkefék), valamint az autóipar (pl. ablaktörlők, elektromos ablakemelők). Ahol fontos a kis méret, a jó hatásfok és a megbízható működés, ott gyakran ezeket a motorokat választják.

Az állandó mágneses DC motorok legfontosabb előnye a magas hatásfok és a lineáris vezérlhetőség, ami precíz irányítást tesz lehetővé alacsony áramfelvétel mellett.

Érdemes megjegyezni, hogy a mágnes minősége jelentősen befolyásolja a motor teljesítményét és tartósságát. A modern neodímium mágnesekkel szerelt PMDC motorok lényegesen nagyobb nyomatékot képesek leadni, mint a régebbi ferrit mágneses változatok. A megfelelő mágnes kiválasztása kulcsfontosságú a kívánt alkalmazáshoz.

A PMDC motorok vezérlése viszonylag egyszerű, gyakran PWM (Pulse Width Modulation) technikával szabályozzák a fordulatszámot. Ez lehetővé teszi a precíz sebességbeállítást és a hatékony energiafelhasználást.

Kefés és kefe nélküli DC motorok összehasonlítása

A kefés és kefe nélküli DC motorok alapvető különbsége a kommutáció módjában rejlik. A kefés motorokban a kommutáció mechanikus úton, kefék és kommutátor segítségével történik. Ezek a kefék kopnak, ami karbantartást igényel és korlátozza a motor élettartamát. Ezzel szemben a kefe nélküli (BLDC) motorok elektronikus kommutációt használnak, így nincs szükség kefékre. Ez jelentősen megnöveli az élettartamot és csökkenti a karbantartási igényt.

A BLDC motorok általában hatékonyabbak is, mivel nincs súrlódás a kefék és a kommutátor között. Ez alacsonyabb energiafogyasztást és jobb teljesítményt eredményez. A kefés motorok viszont egyszerűbb felépítésűek és olcsóbbak, ami bizonyos alkalmazásokban előnyt jelenthet.

A zajszint is fontos szempont. A kefés motorok a kefék súrlódása miatt zajosabbak, míg a BLDC motorok csendesebbek. Ez különösen fontos lehet olyan alkalmazásokban, ahol a zajszint kritikus, például háztartási gépekben vagy orvosi eszközökben.

A legfontosabb különbség a két típus között a megbízhatóság és az élettartam. A kefe nélküli motorok sokkal hosszabb élettartammal rendelkeznek és kevesebb karbantartást igényelnek, ami hosszú távon költséghatékonyabbá teszi őket, annak ellenére, hogy a kezdeti beruházás magasabb lehet.

Felhasználási területek szempontjából a kefés motorok gyakran megtalálhatók olcsóbb játékokban és egyszerűbb eszközökben. A BLDC motorok viszont elterjedtek a drágább, nagy teljesítményű eszközökben, például elektromos autókban, drónokban, és ipari automatizálási rendszerekben, ahol a megbízhatóság és a hatékonyság kulcsfontosságú.

Váltakozó áramú (AC) motorok: Szinkron és aszinkron motorok

A váltakozó áramú (AC) motorok a villamos hajtás egyik legelterjedtebb formája. Két fő típusa a szinkron és az aszinkron (indukciós) motor. Mindkettő az AC hálózatról működik, de működési elveikben és felhasználási területeikben jelentős eltérések vannak.

Aszinkron motorok: Ezek a motorok a forgórészükben indukált áram segítségével hozzák létre a forgatónyomatékot. A forgórész forgási sebessége nem egyezik meg a szinkron fordulatszámmal (ami a hálózati frekvenciától és a pólusszámtól függ). Ez a különbség, a „csúszás” elengedhetetlen a nyomaték létrehozásához. Egyszerű felépítésük, megbízhatóságuk és alacsony áruk miatt rendkívül népszerűek. Felhasználási területeik igen széleskörűek: szivattyúktól kezdve a ventilátorokon át a szállítószalagokig mindenhol megtalálhatók. Hátrányuk a viszonylag rosszabb hatásfok és a nehezebb fordulatszám-szabályozás.

Szinkron motorok: A szinkron motorok forgórésze szinkronban forog a forgó mágneses mezővel. Ez azt jelenti, hogy a forgórész fordulatszáma pontosan megegyezik a hálózati frekvenciából és a pólusszámból adódó szinkron fordulatszámmal. A forgórész mágneses mezőjét általában állandó mágnesekkel vagy egyenárammal táplált tekercsekkel hozzák létre. A szinkron motorok előnye a pontos fordulatszám tartása és a javított teljesítménytényező. Alkalmazásuk a nagy pontosságot igénylő területeken jellemző, például órákban, pozicionáló rendszerekben és nagy teljesítményű generátorokban.

A legfontosabb különbség a szinkron és aszinkron motorok között, hogy a szinkron motorok forgórésze szinkronban forog a mágneses mezővel, míg az aszinkron motoroknál a forgórész sebessége kisebb, mint a szinkron sebesség.

Mindkét motorfajta számos változatban létezik, a speciális igények kielégítésére. Például a frekvenciaváltóval szabályozható aszinkron motorok széles körben elterjedtek az ipari automatizálásban, ahol a fordulatszám pontos szabályozása szükséges.

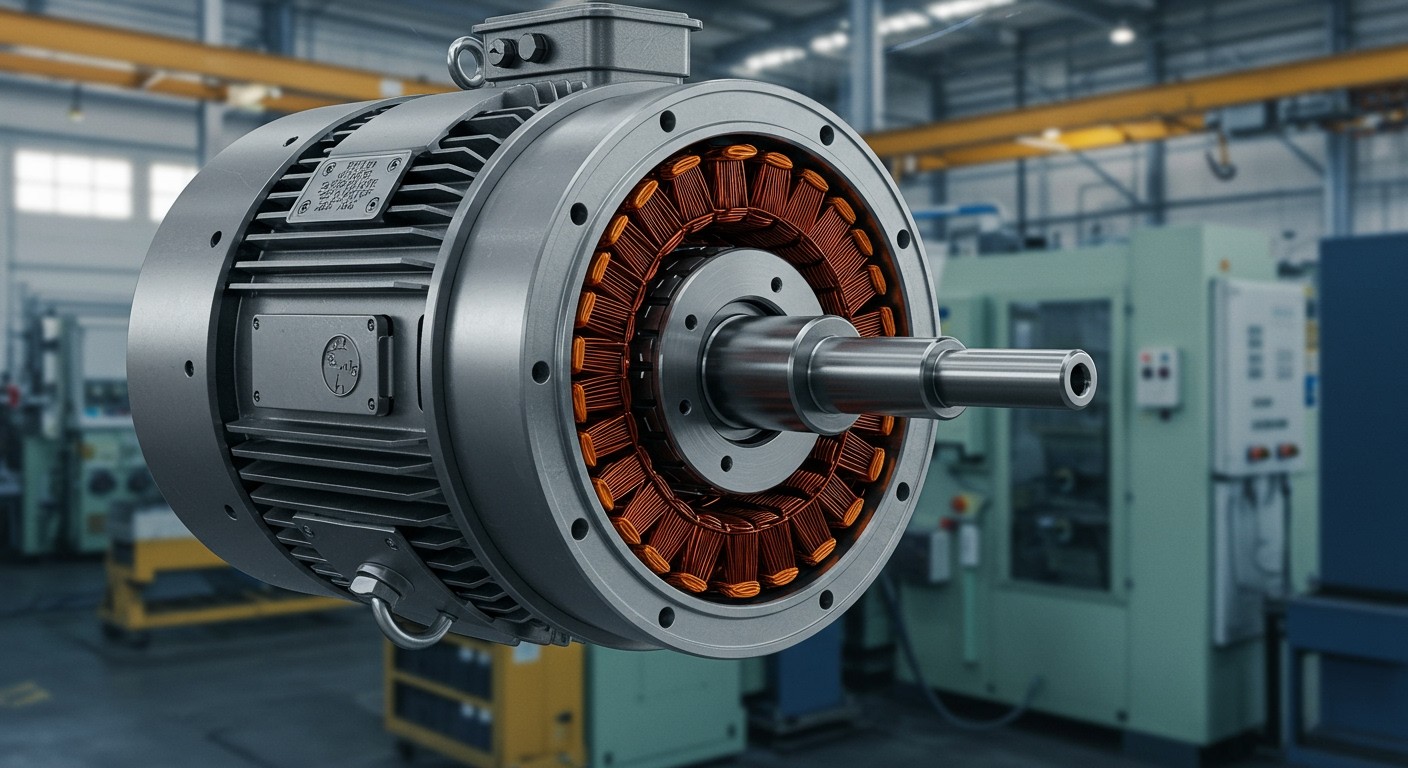

Aszinkron motorok (Indukciós motorok): Működési elv és típusok

Az aszinkron motorok, más néven indukciós motorok, a legelterjedtebb villanymotor típusok az iparban és a háztartásokban egyaránt. Működési elvük az elektromágneses indukción alapul. A motor állórésze (sztátor) háromfázisú tekercselést tartalmaz, melyre váltakozó feszültséget kapcsolva forgó mágneses mezőt hozunk létre.

Ez a forgó mágneses mező indukál feszültséget a forgórész (rotor) tekercseiben vagy vezetőrudazatában. A rotorban folyó áramok a mágneses mezővel kölcsönhatásba lépve nyomatékot hoznak létre, mely a rotort forgásra készteti. Fontos megjegyezni, hogy a rotor forgási sebessége nem éri el a forgó mágneses mező szinkron sebességét, ezért hívjuk ezeket a motorokat „aszinkron” motoroknak.

Az aszinkron motorok működési elve az, hogy a forgórészben indukált áramok által létrehozott mágneses mező kölcsönhatásba lép az állórész által létrehozott forgó mágneses mezővel, ami forgónyomatékot eredményez.

Az aszinkron motoroknak két fő típusa létezik a rotor kialakításától függően:

- Kalickás forgórészű motorok: Ezek a legelterjedtebbek. A forgórészük egy rövidre zárt vezetőrudazatból áll, mely a mókuskerékre emlékeztet. Egyszerű, robusztus konstrukció jellemzi őket, megbízhatóak és költséghatékonyak.

- Tekercselt forgórészű motorok: Ezek a motorok a forgórészen tekercseket tartalmaznak, melyek külső ellenállásokkal összeköthetők. Ez lehetővé teszi a motor indítási nyomatékának szabályozását és a fordulatszám befolyásolását. Bonyolultabbak és drágábbak, mint a kalickás motorok, de speciális alkalmazásokban, ahol nagy indítási nyomatékra van szükség, előnyösebbek.

Az aszinkron motorokat széles körben használják szivattyúk, ventilátorok, kompresszorok, szállítószalagok és sok más ipari berendezés meghajtására. A háztartásokban megtalálhatók hűtőszekrényekben, mosógépekben és légkondicionálókban is. Előnyük a viszonylagosan egyszerű felépítés, a megbízhatóság és a kedvező ár.

Kalickás forgórészű és tekercselt forgórészű aszinkron motorok

Az aszinkron motorok két fő típusa a kalickás forgórészű és a tekercselt forgórészű kivitel. Mindkettő az indukciós elven alapul, de a forgórész kialakítása jelentősen befolyásolja a motor tulajdonságait.

A kalickás forgórészű motorok robusztusak, egyszerű felépítésűek és karbantartásigényük alacsony. Forgórésze egy henger alakú vasmag, amelybe alumíniumból vagy rézből készült rudak vannak beágyazva, rövidre zárva a két végén. Ez a „kalicka” szerkezet. Indítási nyomatékuk általában alacsonyabb, mint a tekercselt forgórészű motoroké, de üzemi hatásfokuk jó.

Ezzel szemben a tekercselt forgórészű motorok forgórésze szigetelt tekercsekből áll, amelyek kivezetései egy gyűrűsorra vannak kötve. Ezekre a gyűrűkre külső ellenállásokat lehet kapcsolni, amivel szabályozható az indítási nyomaték és a fordulatszám. Bonyolultabb felépítése és a külső ellenállások miatt karbantartásigényesebbek, és kevésbé elterjedtek a kalickás motoroknál.

A legfontosabb különbség a két típus között, hogy a tekercselt forgórészű motoroknál az indítási áram és nyomaték szabályozható külső ellenállásokkal, míg a kalickás motoroknál ez nem lehetséges.

Felhasználási területeik eltérőek. A kalickás motorokat széles körben alkalmazzák szivattyúkban, ventilátorokban, kompresszorokban és egyéb általános célú alkalmazásokban. A tekercselt forgórészű motorokat elsősorban ott használják, ahol nagy indítási nyomatékra vagy fordulatszám-szabályozásra van szükség, például darukban, felvonókban és nehézipari gépekben.

Szinkron motorok: Felépítés, működés és alkalmazások

A szinkron motorok különleges helyet foglalnak el az elektromos motorok között. Működésük alapja, hogy a forgórész szinkronban forog a forgó mágneses mezővel, melyet az állórész tekercsei hoznak létre. Ezt a szinkronizációt a forgórészen elhelyezett gerjesztő tekercsek biztosítják, melyeket egyenárammal táplálnak. A gerjesztés történhet kefékkel és csúszógyűrűkkel, vagy kefenélküli módon, permanens mágnesekkel.

Felépítésüket tekintve, a szinkron motorok állórésze megegyezik az aszinkron motorokéval, de a forgórészük eltérő. A forgórész lehet tekercselt (gerjesztett) vagy permanens mágneses. A tekercselt forgórészű motoroknál a gerjesztő áram szabályozásával a motor teljesítménytényezője (cos φ) optimalizálható.

A szinkron motorok legfontosabb jellemzője, hogy pontosan tartják a fordulatszámot, függetlenül a terheléstől, amennyiben a terhelés nem haladja meg a motor névleges nyomatékát.

Alkalmazási területeik rendkívül széleskörűek. Használják őket:

- Nagy teljesítményű szivattyúk és kompresszorok hajtására, ahol fontos a pontos fordulatszám.

- Szállítószalagok meghajtására, ahol a szinkronizált mozgás elengedhetetlen.

- Órákban és időzítőkben, ahol a pontos időmérés a cél.

- Szervomotorokként precíziós pozícionálási feladatokhoz.

A szinkron motorok előnyei közé tartozik a nagy hatásfok, a pontos fordulatszám-tartás és a teljesítménytényező szabályozásának lehetősége. Hátrányuk, hogy bonyolultabb a vezérlésük és általában drágábbak, mint az aszinkron motorok.

Léptetőmotorok: Pontos pozícionálás és alkalmazási területek

A léptetőmotorok az elektromos motorok egy speciális fajtája, amelyek nem folyamatosan forognak, hanem precízen meghatározott lépésekben. Ez a tulajdonságuk teszi őket ideálissá olyan alkalmazásokhoz, ahol fontos a pontos pozícionálás.

Működési elvük azon alapul, hogy a motor tekercseit sorban kapcsolgatva egy mágneses mezőt hoznak létre, amely a forgórészt (rotort) a következő pozícióba „lépteti”. A lépések száma és mérete a motor konstrukciójától függ, és a vezérlő elektronikával pontosan szabályozható.

A léptetőmotorok legfontosabb jellemzője a nyitott hurkú vezérlés lehetősége, ami azt jelenti, hogy nincs szükség visszacsatoló szenzorokra a pozíció pontos meghatározásához. Ez egyszerűsíti a rendszert és csökkenti a költségeket, bár bizonyos esetekben zárt hurkú vezérlés is alkalmazható a nagyobb pontosság érdekében.

A léptetőmotorok típusai közé tartoznak a permanens mágneses (PM), a változó reluktanciájú (VR) és a hibrid léptetőmotorok. A hibrid motorok a legelterjedtebbek, mivel a PM és VR motorok előnyeit ötvözik, nagyobb nyomatékot és pontosságot biztosítva.

Számos területen alkalmazzák őket, például:

- CNC gépek: A pontos szerszámmozgatáshoz nélkülözhetetlenek.

- 3D nyomtatók: Az alkatrészek rétegről rétegre történő felépítéséhez elengedhetetlen a precíz pozícionálás.

- Robotika: A robotkarok és más mozgó alkatrészek irányítására használják.

- Irodatechnikai eszközök: Pl. nyomtatókban, szkennerekben a papír mozgatására, a nyomtatófej pozícionálására.

- Orvosi berendezések: Precíz adagolásra, mintavételre.

Fontos megjegyezni, hogy a léptetőmotorok viszonylag alacsony hatásfokúak és hajlamosak a rezonanciára, ezért a megfelelő vezérlés és a terhelés gondos megválasztása kulcsfontosságú a sikeres alkalmazáshoz.

Szervomotorok: Visszacsatolás és precíz vezérlés

A szervomotorok az elektromos motorok egy speciális fajtája, melyek a pontos pozícionálásra és sebesség-szabályozásra lettek tervezve. Eltérően a hagyományos motoroktól, a szervomotorok beépített visszacsatolási rendszert használnak, ami lehetővé teszi a vezérlő számára, hogy folyamatosan ellenőrizze a motor aktuális helyzetét és sebességét.

Ez a visszacsatolás általában egy enkóder segítségével történik, ami a motor tengelyének forgását méri és az adatokat visszaküldi a vezérlőnek. A vezérlő ezután összehasonlítja az aktuális pozíciót a kívánt pozícióval, és ha eltérés van, korrigálja a motor működését.

A szervomotorok legfontosabb jellemzője a zárt hurkú vezérlés, ami lehetővé teszi a rendkívül pontos és stabil működést, még változó terhelés mellett is.

A szervomotorok felhasználási területei rendkívül széleskörűek. Alkalmazzák őket többek között:

- Robotikában: A robotkarok mozgásának vezérlésére.

- CNC gépekben: A szerszámok pontos pozícionálására.

- Repülőgépekben: A vezérlőfelületek állítására.

- Autóiparban: A gázpedál vagy a kormányzás elektronikus vezérlésére (drive-by-wire rendszerek).

A szervomotorok különböző típusokban léteznek, beleértve az AC és DC szervomotorokat, valamint a léptetőmotorokat, melyek szintén precíz pozícionálást tesznek lehetővé, bár más működési elv alapján.

BLDC motorok (kefe nélküli DC motorok): Előnyök, működés és alkalmazások

A BLDC motorok (kefe nélküli DC motorok) az elektromos motorok egyre népszerűbb típusai, főként a hosszabb élettartamuk, nagyobb hatásfokuk és alacsonyabb karbantartási igényük miatt. Működésük alapja az elektronikus kommutáció, ami azt jelenti, hogy a forgórész helyzetét érzékelők (pl. Hall-érzékelők) segítségével határozzák meg, és a megfelelő tekercseket vezérlik a kívánt forgásirány eléréséhez. Ezzel elkerülik a hagyományos DC motoroknál megtalálható kefék kopását, ami jelentősen növeli a motor élettartamát.

A BLDC motorok számos előnnyel rendelkeznek:

- Magasabb hatásfok: Kevesebb energiaveszteség a kefék hiánya miatt.

- Hosszabb élettartam: A kefék kopásának kiküszöbölése.

- Alacsonyabb zajszint: Nincs mechanikai zaj a kefék súrlódásából.

- Jobb szabályozhatóság: Precíz vezérlés a fordulatszám és a nyomaték felett.

- Kisebb méret és súly: Nagyobb teljesítmény kisebb térfogatban.

A BLDC motorok széles körben alkalmazhatók. Néhány példa:

- Számítógépek: Merevlemezek, ventilátorok.

- Háztartási gépek: Mosógépek, szárítógépek, porszívók.

- Elektromos járművek: Elektromos kerékpárok, robogók, autók.

- Ipari automatizálás: Robotok, CNC gépek, szerszámgépek.

- Drónok: Propellerek meghajtása.

A BLDC motorok lényegében szinkronmotorok, amelyek egyenáramú táplálást kapnak, és elektronikus vezérléssel tartják fenn a forgó mágneses mezőt a stator tekercseiben.

Fontos megjegyezni, hogy a BLDC motorok működéséhez szükséges egy elektronikus vezérlő áramkör, amely a motor tekercseinek megfelelő sorrendben történő kapcsolásáért felelős. Ez növeli a rendszer komplexitását, de a fent említett előnyök ezt bőségesen kompenzálják.

A BLDC motorok jövője ígéretes, mivel a technológia folyamatosan fejlődik, és egyre szélesebb körben alkalmazzák őket a különböző iparágakban.

Elektromos motorok vezérlése: Frekvenciaváltók, lágyindítók

Az elektromos motorok hatékony és megbízható működtetése elengedhetetlen a modern iparban. A motorok vezérlésére számos módszer létezik, melyek közül a frekvenciaváltók és a lágyindítók kiemelkedő fontosságúak.

A frekvenciaváltók (VFD) az elektromos motorok fordulatszámának szabályozására szolgálnak a tápfeszültség frekvenciájának változtatásával. Ez lehetővé teszi a motor nyomatékának és sebességének pontos beállítását, optimalizálva az energiafelhasználást és a folyamatok hatékonyságát. A frekvenciaváltók alkalmazása különösen előnyös változó terhelésű alkalmazásokban, például szivattyúk, ventilátorok és szállítószalagok esetében.

A lágyindítók elsődleges feladata a motor indításakor fellépő nagy áramlökések csökkentése. A közvetlen indítás (DOL) során a motor hálózatra kapcsolásakor a felvett áram a névleges áram többszöröse lehet, ami hálózati feszültségesést és mechanikai terhelést okozhat. A lágyindítók fokozatosan növelik a motorra jutó feszültséget, minimalizálva az indítási áramot és a mechanikai rázkódást, ezáltal meghosszabbítva a motor élettartamát és csökkentve a hálózati terhelést.

A frekvenciaváltók és lágyindítók alkalmazása nem csupán energiahatékonysági szempontból előnyös, hanem a motorok élettartamának növeléséhez és a folyamatok stabilizálásához is hozzájárul.

Míg a lágyindítók elsősorban az indítási áram korlátozására fókuszálnak, a frekvenciaváltók a fordulatszám folyamatos szabályozását teszik lehetővé. Emiatt a frekvenciaváltók sokoldalúbbak és szélesebb körben alkalmazhatók, de a lágyindítók is fontos szerepet töltenek be azokban az alkalmazásokban, ahol a fordulatszám szabályozása nem feltétlenül szükséges, de az indítási áram csökkentése elengedhetetlen.

Motorok energiahatékonysága: IE osztályok és a hatékonyság növelésének módszerei

Az elektromos motorok energiahatékonysága napjainkban kiemelt fontosságú, mind a költségek csökkentése, mind a környezetvédelmi szempontok miatt. A motorok hatékonyságát az IE (International Efficiency) osztályok határozzák meg, amelyek az IE1 (standard) osztálytól az IE5 (ultra-premium) osztályig terjednek. Minél magasabb az IE osztály, annál hatékonyabb a motor, azaz kevesebb energiát fogyaszt azonos teljesítmény leadása mellett.

A hatékonyság növelésének számos módszere létezik. Az egyik legfontosabb a megfelelő motor kiválasztása az adott alkalmazáshoz. Egy túlméretezett motor gyakran alacsony hatásfokon üzemel, ami jelentős energiaveszteséget okoz. Emellett a frekvenciaváltók alkalmazása is kulcsfontosságú lehet, különösen változó terhelésű alkalmazások esetén. Ezek lehetővé teszik a motor fordulatszámának a terheléshez igazítását, minimalizálva a felesleges energiafogyasztást.

A karbantartás is elengedhetetlen a motorok hatékony működéséhez. A rendszeres kenés és a megfelelő hűtés biztosítása csökkenti a súrlódást és a túlmelegedést, ami mindkettő negatívan befolyásolja a hatékonyságot.

A motorok energiahatékonyságának növelése nem csupán költségcsökkentést eredményez, hanem jelentősen hozzájárul a fenntartható energiagazdálkodáshoz és a szén-dioxid kibocsátás csökkentéséhez.

Továbbá, érdemes megfontolni a régi, alacsony hatékonyságú motorok korszerű, magasabb IE osztályú motorokra való cseréjét. Bár ez kezdetben nagyobb beruházást igényel, a megtakarítások hosszú távon jelentősek lehetnek.

Elektromos motorok karbantartása és hibaelhárítása

Az elektromos motorok hosszú élettartamának és megbízható működésének kulcsa a rendszeres karbantartás. A legfontosabb a megelőzés: tiszta, száraz környezet biztosítása, a megfelelő kenés, és a rendszeres ellenőrzés. A szennyeződések, mint a por és a nedvesség, jelentősen csökkenthetik a motor hatásfokát és élettartamát.

A karbantartás során figyelmet kell fordítani a következőkre:

- A csapágyak állapotának ellenőrzése (zaj, hőmérséklet). A szokatlan zajok kopásra utalhatnak.

- A tekercsek szigetelésének vizsgálata. A szigetelés romlása rövidzárlathoz vezethet.

- A szellőzőrendszer tisztítása. A megfelelő hűtés elengedhetetlen a túlmelegedés elkerülése érdekében.

- A kötőelemek (csavarok, anyák) meghúzása. A laza kötések vibrációt és meghibásodást okozhatnak.

A hibaelhárítás során először a leggyakoribb okokat kell kizárni: áramkimaradás, megszakadt vezetékek, leégett biztosítékok. Ha a motor nem indul, érdemes ellenőrizni a forgórész szabad mozgását is.

A motor meghibásodásának leggyakoribb oka a túlterhelés, ami a tekercsek túlmelegedéséhez és a szigetelés tönkremeneteléhez vezet. Ezért fontos a motor névleges teljesítményének betartása és a megfelelő védelem biztosítása.

Komolyabb problémák esetén, mint például a tekercsek meghibásodása vagy a csapágyak súlyos kopása, szakszerű javításra van szükség. A motor szétszerelése és javítása speciális ismereteket és eszközöket igényel.

Motorvédelem: Túlterhelés, rövidzárlat és egyéb védelmi megoldások

Az elektromos motorok védelme elengedhetetlen a megbízható és hosszú távú működéshez. A túlterhelés az egyik leggyakoribb probléma, amikor a motor a névlegesnél nagyobb áramot vesz fel tartósan, ami túlmelegedéshez és szigeteléskárosodáshoz vezethet. A rövidzárlat egy sokkal súlyosabb hiba, mely hirtelen, nagy áramlökést okoz, azonnali károkat okozva.

A motorok védelmére többféle megoldás létezik. A hőrelék figyelik a motor hőmérsékletét, és túlmelegedés esetén lekapcsolják azt. Az áramvédő kapcsolók (pl. megszakítók) a túláram ellen védenek, mind túlterhelés, mind rövidzárlat esetén. A modernebb megoldások közé tartoznak a motorvédő relék, melyek komplex védelmet nyújtanak, figyelembe véve az áramot, feszültséget, hőmérsékletet és egyéb paramétereket.

A motorvédelmi eszközök helyes kiválasztása és beállítása kritikus fontosságú a motor élettartamának meghosszabbításához és a berendezések üzembiztonságának garantálásához.

Fontos továbbá a megfelelő földelés, mely a testzárlat esetén nyújt védelmet, elvezetve a hibás áramot a föld felé. A túlfeszültség védelem is fontos, különösen olyan helyeken, ahol gyakoriak a villámcsapások vagy a hálózati feszültségingadozások.

Az elektromos motorok szerepe az elektromos járművekben

Az elektromos járművek (EV-k) szíve az elektromos motor. Nélküle a modern elektromos autók, buszok, motorok és kerékpárok elképzelhetetlenek lennének. Az elektromos motorok biztosítják a hajtást, átalakítva az akkumulátorban tárolt elektromos energiát mozgási energiává.

Számos elektromos motor típus létezik, melyeket elektromos járművekben alkalmaznak. A leggyakoribbak a szinkron motorok (főleg a permanens mágneses szinkron motorok – PMSM) és az aszinkron motorok (indukciós motorok). A PMSM motorok nagy hatásfokuk és teljesítménysűrűségük miatt népszerűek, míg az aszinkron motorok robusztusabbak és költséghatékonyabbak lehetnek.

Az elektromos motorok előnyei az elektromos járművekben a következők: csendes működés, azonnali nyomaték, magas hatásfok (a belső égésű motorokhoz képest), és a regeneratív fékezés lehetősége, ami visszatáplálja az energiát az akkumulátorba. A jármű gyorsulása közvetlenül függ a motor teljesítményétől és a vezérlőelektronikától.

A motor vezérlése kulcsfontosságú. A fejlett vezérlőrendszerek lehetővé teszik a pontos nyomatékszabályozást, a hatékony energiafelhasználást és a biztonságos működést. Az inverter alakítja át az akkumulátor egyenáramát (DC) váltóárammá (AC), ami a motor működéséhez szükséges.

Az elektromos motor az elektromos járművekben nem csupán egy alkatrész, hanem a legfontosabb hajtóerő, amely lehetővé teszi a fenntartható és környezetbarát közlekedést.

A jövőben az elektromos motorok technológiájának további fejlődése várható, beleértve a még nagyobb hatásfokot, a kisebb méretet és a könnyebb súlyt. Ezek a fejlesztések hozzájárulnak majd az elektromos járművek hatótávolságának növeléséhez és a költségek csökkentéséhez.

Elektromos motorok az ipari automatizálásban

Az ipari automatizálásban az elektromos motorok kulcsszerepet játszanak, hiszen szinte minden mozgó alkatrész meghajtásáért felelősek. Gondoljunk csak a futószalagokra, robotkarokra, szivattyúkra és ventilátorokra – mindegyikük elektromos motorok segítségével működik.

A leggyakrabban használt típusok közé tartoznak az aszinkron motorok (indukciós motorok), melyek robusztusak, megbízhatóak és viszonylag olcsók. Ezeket előszeretettel alkalmazzák egyszerűbb, állandó sebességű alkalmazásokban. A szinkron motorok precízebb sebességszabályozást tesznek lehetővé, így komplexebb feladatokhoz ideálisak, például robotok vezérléséhez.

A léptetőmotorok rendkívül pontos pozicionálást biztosítanak, ezért gyakran használják őket CNC gépekben, nyomtatókban és egyéb precíziós berendezésekben. A szervomotorok pedig zárt hurkú vezérléssel dolgoznak, ami azt jelenti, hogy folyamatosan visszacsatolják a pozíciót és a sebességet, így a lehető legpontosabb mozgást érik el.

Az ipari automatizálás szempontjából az elektromos motorok hatásfoka és megbízhatósága kritikus tényező, hiszen a termelés hatékonyságát és a karbantartási költségeket jelentősen befolyásolják.

A motor kiválasztásakor figyelembe kell venni a terhelést, a sebességet, a pontosságot és a környezeti feltételeket is. Az energiahatékonyság szintén egyre fontosabb szempont, hiszen a modern ipari létesítményekben a fenntarthatóság kiemelt szerepet kap.

Háztartási gépekben használt elektromos motorok

A háztartási gépekben az elektromos motorok sokfélesége tapasztalható, igazodva az adott készülék speciális igényeihez. A kisméretű, egyszerű motoroktól a nagy teljesítményű, komplex vezérlésű változatokig minden megtalálható.

A univerzális motorok, melyek AC és DC árammal is működtethetők, elterjedtek például a porszívókban és a konyhai robotgépekben, mivel nagy fordulatszámot és nyomatékot képesek produkálni. Ezek a motorok szénkefékkel működnek, melyek időnként cserére szorulnak.

Az aszinkron motorok, más néven indukciós motorok, robusztusabbak és kevesebb karbantartást igényelnek. Gyakran alkalmazzák őket mosógépekben és hűtőszekrényekben, ahol a folyamatos, megbízható működés a legfontosabb.

A szénkefe nélküli DC (BLDC) motorok egyre népszerűbbek, mivel halkabbak, hatékonyabbak és hosszabb élettartamúak a hagyományos motoroknál. Ezeket a motorokat megtaláljuk például a modern mosogatógépekben és szárítógépekben, ahol a pontos fordulatszám-szabályozás és az energiahatékonyság kiemelt szempont.

A háztartási gépekben használt elektromos motorok kiválasztásánál a legfontosabb szempontok a készülék teljesítményigénye, a motor élettartama, a zajszint és az energiafogyasztás.