Az irányváltó szelepek a hidraulikus rendszerek nélkülözhetetlen elemei. Feladatuk az áramlási út szabályozása, lehetővé téve a hidraulikus közeg (általában olaj) irányítását a rendszer különböző részei között. Ennek köszönhetően a munkahengerek és hidromotorok mozgása pontosan vezérelhető.

A hidraulikus rendszerek szívcsakráiként is felfoghatók, hiszen az ő működésüktől függ, hogy a nyomás és a térfogatáram hova jut el, milyen sorrendben aktiválódnak a munkaelemek, és milyen sebességgel történik a mozgás. Képzeljünk el egy építőipari gépet: az irányváltó szelepek felelősek a gém emeléséért, a kanál forgatásáért és a kotrási műveletek végrehajtásáért.

Az irányváltó szelepek kulcsfontosságúak a hidraulikus rendszerek hatékony és biztonságos működéséhez, mivel lehetővé teszik a folyadékáram pontos irányítását és a munkaelemek vezérlését.

A szelepek kiválasztásakor figyelembe kell venni a rendszer nyomásigényét, a térfogatáramot, a működési frekvenciát és a környezeti feltételeket. Ezen tényezők alapján választhatunk a különböző típusú szelepek közül, amelyek működési elve és alkalmazási területe eltérő lehet.

A következőkben részletesen bemutatjuk a leggyakoribb irányváltó szelep típusokat, azok működését és felhasználási területeit, hogy a hidraulikus rendszerek tervezése és karbantartása során a legoptimálisabb megoldást választhassuk.

Az irányváltó szelepek alapelvei: Működés és felépítés

Az irányváltó szelepek alapvető feladata a hidraulikus rendszerben lévő folyadék áramlási irányának szabályozása. Ez teszi lehetővé, hogy a hidraulikus munkahengerek, motorok és más elemek a kívánt módon működjenek. Működésük lényege, hogy a szelep belsejében lévő mozgó alkatrész (általában tolózár vagy tárcsa) különböző pozíciókba kerülve megnyitja vagy elzárja a csatornákat, ezáltal befolyásolva az áramlás útját.

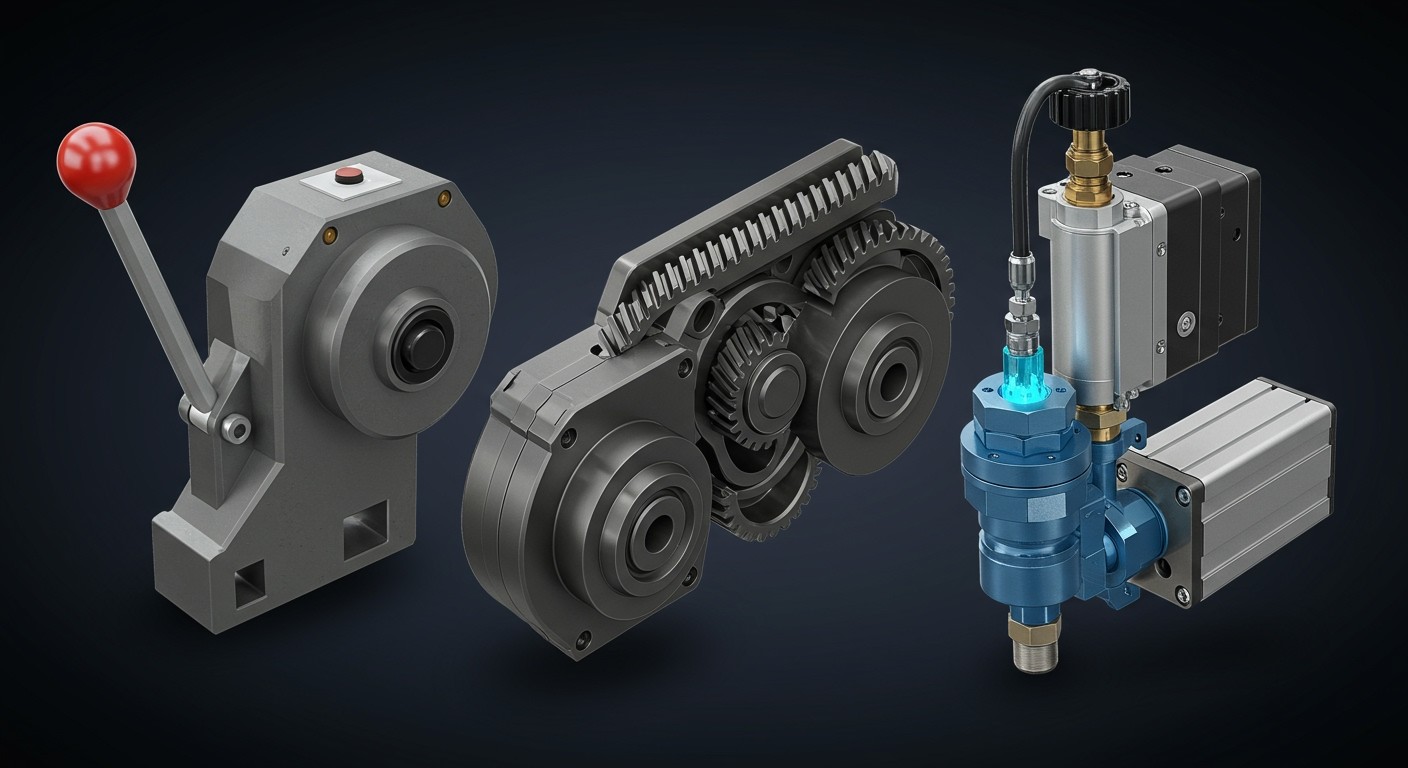

A szelepek felépítése a tervezett funkciótól és a működési elvtől függ. Alapvetően három fő részből állnak: a szeleptestből, amely tartalmazza a csatlakozási pontokat és a belső csatornákat; a mozgó alkatrészből (pl. tolózár, tárcsa, gömb), amely a csatornák közötti kapcsolatot biztosítja vagy megszakítja; és a működtető mechanizmusból, amely a mozgó alkatrészt a kívánt pozícióba állítja. A működtető mechanizmus lehet kézi, mechanikus, hidraulikus, pneumatikus vagy elektromágneses.

A tolózáras szelepekben egy henger alakú tolózár mozog a szeleptesten belül, és a tolózáron lévő hornyok és furatok elhelyezkedése határozza meg, hogy mely csatornák kapcsolódnak egymáshoz. A tárcsás szelepekben egy tárcsa forog a szeleptesten, és a tárcsán lévő furatok révén valósul meg az áramlás irányítása. A gömbszelepekben egy gömb alakú elem forog, melyen egy furat található, és a gömb elforgatásával szabályozható az áramlás.

Az irányváltó szelepek legfontosabb jellemzője, hogy képesek megváltoztatni a hidraulikus közeg áramlási útvonalát, ezáltal lehetővé téve a hidraulikus munkaeszközök irányítását és vezérlését.

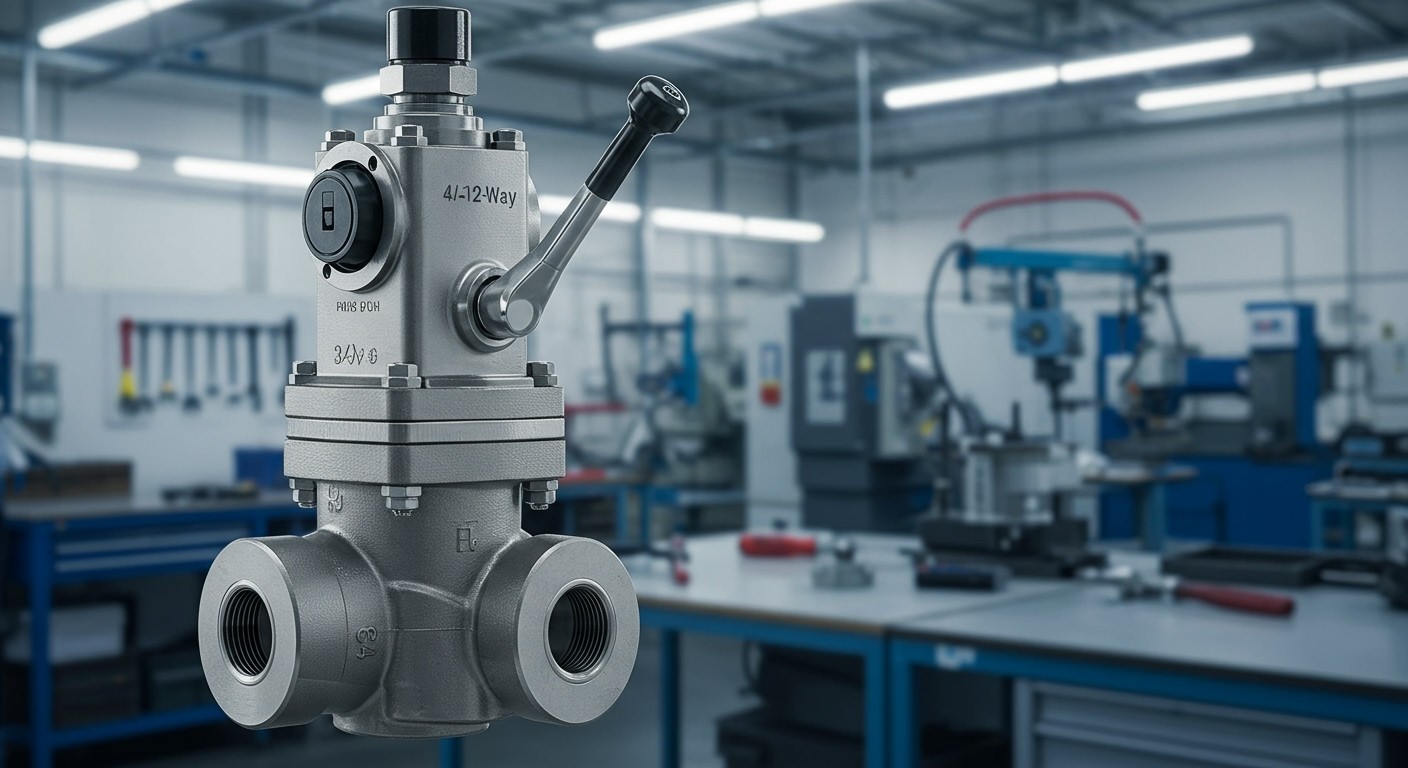

Fontos szempont a szelepek kiválasztásakor a csatlakozási pontok száma és a pozíciók száma. Például egy 4/3-as szelep 4 csatlakozási ponttal és 3 pozícióval rendelkezik. A pozíciók a szelep által felvehető különböző állapotokat jelölik, amelyek mindegyike más-más áramlási útvonalat biztosít.

Az irányváltó szelepek főbb alkatrészei és azok funkciói

Az irányváltó szelepek működése számos kulcsfontosságú alkatrészen múlik, melyek összehangolt munkája biztosítja a folyadékáramlás kívánt irányítását. Ezek az alkatrészek a szelepek típusától függően változhatnak, de néhány alapvető elem minden irányváltó szelepben megtalálható.

Az egyik legfontosabb alkatrész a szeleptest, mely a szelep külső vázát képezi és tartalmazza a belső alkatrészeket. A szeleptest biztosítja a csatlakozási pontokat a hidraulikus rendszer többi eleméhez.

A tolattyú (vagy csúszka) a szelep belső mozgó alkatrésze, melynek feladata az áramlási utak megnyitása vagy elzárása. A tolattyú helyzetének változtatásával irányítjuk a folyadékáramot.

A vezérlőmechanizmus felelős a tolattyú mozgatásáért. Ez lehet kézi (karral), mechanikus (rugóval), elektromágneses (szolenoiddal) vagy hidraulikus (pilotnyomással) vezérlésű. A vezérlőmechanizmus típusa határozza meg a szelep működtetésének módját.

A tömítések elengedhetetlenek a szivárgás megakadályozásához. Ezek biztosítják, hogy a folyadék csak a kívánt áramlási útvonalakon haladjon keresztül. A tömítések anyaga a folyadék típusától és a nyomástól függően változhat.

A visszatérítő rugók (amennyiben vannak) a tolattyút alaphelyzetbe hozzák vissza, amikor a vezérlőerő megszűnik. Ez a funkció különösen fontos a biztonságos és megbízható működéshez.

A csatlakozók (portok) a hidraulikus csövek vagy tömlők csatlakoztatására szolgálnak a szelephez. Ezek a csatlakozók különböző méretűek és típusúak lehetnek, a rendszer igényeitől függően.

A működtetés módjai: Kézi, mechanikus, elektromágneses, hidraulikus és pneumatikus vezérlés

Az irányváltó szelepek működtetése rendkívül sokrétű lehet, alkalmazkodva a felhasználási terület igényeihez. A vezérlés módja alapvetően meghatározza a szelep válaszidejét, pontosságát és a rendszer komplexitását.

Kézi vezérlés: A legegyszerűbb megoldás, ahol a szelepet egy kar, gomb vagy más mechanikus elem segítségével közvetlenül a kezelő állítja át. Előnye az alacsony költség és a könnyű karbantartás, hátránya viszont a lassú válaszidő és az emberi tényezőből adódó pontatlanság. Gyakran alkalmazzák egyszerűbb, kevésbé kritikus rendszerekben.

Mechanikus vezérlés: Itt a szelep átváltását valamilyen mechanikus elem, például egy bütyök vagy görgő végzi. Jellemzően olyan helyeken használják, ahol a szelep átváltását egy mozgó alkatrész helyzete határozza meg. Például egy futószalag végénél, ahol egy tárgy eléri a szelepet, és az átvált.

Elektromágneses vezérlés: A legelterjedtebb típus, ahol egy elektromágnes húzza be vagy tolja ki a szeleptestet, ezzel átállítva a szelep útjait. Gyors, pontos és könnyen integrálható automatizált rendszerekbe. Számos feszültségszinten (pl. 24V DC, 230V AC) elérhetők, és PLC-kkel (Programozható Logikai Vezérlők) is könnyen vezérelhetők.

Az elektromágneses vezérlésű szelepek kiemelkedő fontosságúak az ipari automatizálásban, mivel lehetővé teszik a gyors és precíz vezérlést, valamint a távoli működtetést.

Hidraulikus vezérlés: A szelepet egy hidraulikus nyomás vezérli. Nagyobb erőkifejtést tesz lehetővé, ezért nagyobb méretű és nagyobb nyomású rendszerekben alkalmazzák. A hidraulikus vezérlésű szelepek robosztusak és megbízhatóak, de a hidraulikus rendszer kiépítése többletköltséget jelent.

Pneumatikus vezérlés: Hasonló a hidraulikushoz, de itt sűrített levegőt használnak a szelep működtetéséhez. Kevésbé erőteljes, mint a hidraulikus, de tisztább és biztonságosabb megoldás. Gyakran használják élelmiszeripari és gyógyszeripari alkalmazásokban, ahol a szennyeződés elkerülése kiemelten fontos.

A szelepek számozása és jelölése: Áramutak és pozíciók meghatározása

Az irányváltó szelepek azonosítása és a működésük megértése szempontjából kulcsfontosságú a szelepek számozásának és jelölésének ismerete. Ezek a jelölések egyértelműen azonosítják az áramutakat és a szelep pozícióit, lehetővé téve a hibaelhárítást és a rendszer tervezését.

Az áramutak jelölése általában betűkkel történik (P, T, A, B stb.). A P jelöli a nyomóoldalt (szivattyú), a T a tartályoldalt (visszafolyó ág), az A és B pedig a működtetőelemekhez (pl. munkahengerek) vezető ágakat. Ezek a betűk a szelep házán találhatóak, gyakran a csatlakozók közelében, megkönnyítve az azonosítást.

A szelep pozícióit általában négyzetekkel ábrázolják a szelepek kapcsolási rajzain. Minden négyzet egy-egy szelepállást jelöl. A négyzeteken belül nyilak mutatják az áramlás irányát az adott pozícióban. A szelepek pozícióinak száma (pl. 2/2-es, 3/2-es, 4/3-as szelep) meghatározza a szelep funkcióját és a vezérelhető áramutak számát.

A legfontosabb a szabványos jelölések (pl. ISO 1219) használata, melyek biztosítják az egyértelmű kommunikációt a hidraulikus rendszerek tervezői és karbantartói között.

Például egy 3/2-es szelep azt jelenti, hogy 3 csatlakozási pontja van és 2 pozíciója. A szelep pozícióit és az áramutak közötti kapcsolatot a szelep működtetése (pl. elektromágneses tekercs, kézi kar) változtatja meg.

A szelep házán gyakran megtalálható a szelep típusszáma is, mely a gyártó által meghatározott azonosító. Ezen szám alapján a gyártó katalógusából további információk nyerhetők a szelep jellemzőiről (pl. maximális nyomás, átfolyási mennyiség).

A 2/2-es irányváltó szelepek: Működés, alkalmazások és előnyök/hátrányok

A 2/2-es irányváltó szelepek két csatlakozóval és két állással rendelkeznek: nyitott és zárt. Működésük egyszerű: amikor a szelep aktiválva van (pl. elektromágnesesen), a csatorna nyitott, lehetővé téve a közeg áramlását. Inaktív állapotban a szelep zárva van, megakadályozva az áramlást. Ez az alapvető „be/ki” funkció teszi őket rendkívül sokoldalúvá.

Alkalmazásuk rendkívül széleskörű. Használják őket például egyszerűbb pneumatikus áramkörök vezérlésére, folyadékok adagolására, de megtalálhatók komplexebb rendszerekben is, ahol a gyors és megbízható áramlásmegszakítás elengedhetetlen.

A 2/2-es szelepek legfontosabb előnye az egyszerűségük és megbízhatóságuk. Kevés mozgó alkatrészük van, ami csökkenti a meghibásodás kockázatát, és könnyebbé teszi a karbantartást.

Ugyanakkor hátrányuk is van. Mivel csak két állásuk van, nem alkalmasak komplexebb áramlásirányítási feladatokra. További korlátot jelenthet a közeg nyomása és viszkozitása is, ami befolyásolhatja a szelep működését. A 2/2-es szelepek típusai közé tartoznak a közvetlen működésűek és a közvetett működésűek, amelyek eltérő nyomástartományban és alkalmazásokban optimálisak.

Fontos megjegyezni, hogy a megfelelő szelep kiválasztása az adott alkalmazás igényeitől függ. A nyomás, a közeg típusa és a szükséges áramlási sebesség mind befolyásolja a döntést.

A 3/2-es irányváltó szelepek: Működés, alkalmazások és előnyök/hátrányok

A 3/2-es irányváltó szelep három porttal és két állással rendelkezik. Ez azt jelenti, hogy egy bemeneti porttal (általában a nyomásforrás csatlakozik ide), egy kimeneti porttal (a munkahengerhez vagy más működtető elemhez) és egy kipufogó porttal (a légkörbe) rendelkezik. A két állás pedig azt jelenti, hogy a szelep vagy összeköti a bemeneti és kimeneti portot (működési állapot), vagy lezárja a bemeneti portot és összeköti a kimeneti portot a kipufogó porttal (nyugalmi állapot).

Működésük alapja lehet mechanikus, pneumatikus, elektromágneses vagy akár kézi vezérlés. A vezérlés hatására a szelep átvált a két állás között, ezzel irányítva a közeg (legtöbbször levegő) útját.

Alkalmazásuk rendkívül széleskörű. Gyakran használják egyszeres működésű munkahengerek vezérlésére, ahol a szelep egy állásban a hengert működteti, a másikban pedig a rugó visszahúzza. Emellett elterjedtek logikai áramkörökben, ahol egyszerű logikai műveletek megvalósítására használhatók. Találkozhatunk velük pneumatikus szerszámokban, adagoló berendezésekben és számos automatizálási feladatban is.

A 3/2-es irányváltó szelepek egyik legfontosabb előnye az egyszerű felépítésük és megbízhatóságuk, melynek köszönhetően költséghatékony megoldást jelentenek számos alkalmazásban.

Előnyeik közé tartozik a kis méret, a könnyű kezelhetőség és a viszonylag alacsony ár. Hátrányuk viszont, hogy nem alkalmasak bonyolultabb vezérlési feladatok ellátására, ahol például több munkahenger egyidejű, koordinált működtetése szükséges. Továbbá, a kipufogó porton keresztül távozó levegő zajt okozhat, ami bizonyos környezetekben zavaró lehet.

A 4/2-es irányváltó szelepek: Működés, alkalmazások és előnyök/hátrányok

A 4/2-es irányváltó szelepek négy csatlakozási ponttal és két állással rendelkeznek. Ez azt jelenti, hogy négy portjuk van, amelyekhez csövek vagy tömlők csatlakozhatnak, és a szelep két különböző konfigurációba állítható, befolyásolva a folyadék áramlási útvonalát.

Működésük lényege, hogy a szelep belsejében lévő tolózár vagy tárcsa mozgatásával a bemeneti nyomás (P) a két kimeneti port (A és B) valamelyikére kerül, miközben a másik kimeneti port a tartályba (T) távozik. A két állásban a P-A és B-T, illetve a P-B és A-T kapcsolatok jönnek létre. Ez teszi lehetővé kétirányú működtetésű munkahengerek vezérlését.

Alkalmazásuk rendkívül széleskörű. Használják őket például hidraulikus présgépekben, ahol a munkahenger előre-hátra mozgatásához van szükség a folyadék irányának megváltoztatására. Emellett gyakran alkalmazzák őket mobil hidraulikában (pl. munkagépekben, teherautók emelőiben) és ipari automatizálási rendszerekben is.

A 4/2-es szelepek egyik legfontosabb előnye a kétirányú működtetés egyszerűsége, mely lehetővé teszi a pontos és kontrollált mozgást.

Előnyei:

- Egyszerű felépítés és működés

- Megbízható működés

- Kétirányú működtetés

- Széleskörű alkalmazhatóság

Hátrányai:

- Nem alkalmas bonyolultabb vezérlési feladatokra (pl. arányos vezérlés)

- A két végállás között nincs köztes állapot

- Nagyobb energiafogyasztás, mint a 4/3-as szelepek esetében, ha egy pozícióban tartásra van szükség.

Összességében a 4/2-es irányváltó szelepek praktikus és megbízható megoldást jelentenek számos hidraulikus rendszerben, ahol kétirányú mozgás vezérlésére van szükség.

A 4/3-as irányváltó szelepek: Működés, alkalmazások és előnyök/hátrányok

A 4/3-as irányváltó szelepek, ahogy a nevük is mutatja, négy csatlakozási ponttal és három pozícióval rendelkeznek. Ez a konfiguráció lehetővé teszi a hidraulikus áramkörök rendkívül rugalmas vezérlését. Működésük alapja, hogy a szelep pozíciójának változtatásával különböző csatornákat nyitnak meg vagy zárnak le, ezáltal irányítva a hidraulika folyadék áramlását a rendszerben.

A 4/3-as szelepek három pozíciója általában a következő funkciókat látja el:

- Egyik pozíció: A henger egyik irányba történő mozgatása.

- Másik pozíció: A henger ellentétes irányba történő mozgatása.

- Középső (semleges) pozíció: Ez a pozíció többféleképpen is konfigurálható. Lehet zárt középállás (minden port zárva), nyitott középállás (a henger mindkét oldala a tartállyal összekötve), vagy akár egy regeneratív középállás (gyorsabb henger visszahúzást tesz lehetővé).

Alkalmazási területeik igen széleskörűek. Gyakran használják őket:

- Ipari gépekben

- Mobil hidraulikában (pl. munkagépekben)

- Szerszámgépekben

- Különböző automatizálási rendszerekben

Előnyei:

- Rugalmasság: A három pozíció sokféle vezérlési lehetőséget kínál.

- Pontosság: A folyadékáramlás pontos irányítása lehetővé teszi a precíz munkavégzést.

- Sokoldalúság: Számos különböző alkalmazási területen használható.

Hátrányai:

- Komplexitás: Összetettebb felépítésűek, mint az egyszerűbb 4/2-es szelepek, ami magasabb árat és bonyolultabb karbantartást eredményezhet.

- Szivárgás: A több tömítési pont miatt nagyobb a szivárgás kockázata.

A 4/3-as irányváltó szelepek a hidraulikus rendszerek nélkülözhetetlen elemei, amelyek lehetővé teszik a komplex mozgások és funkciók precíz vezérlését.

A 4/3-as szelepek kiválasztásakor figyelembe kell venni a rendszer igényeit, a szükséges áramlási sebességet, a nyomást és a környezeti feltételeket. A megfelelő szelep kiválasztása biztosítja a rendszer hatékony és megbízható működését.

Egyéb speciális irányváltó szelep típusok (forgószelepek, patronos szelepek, stb.)

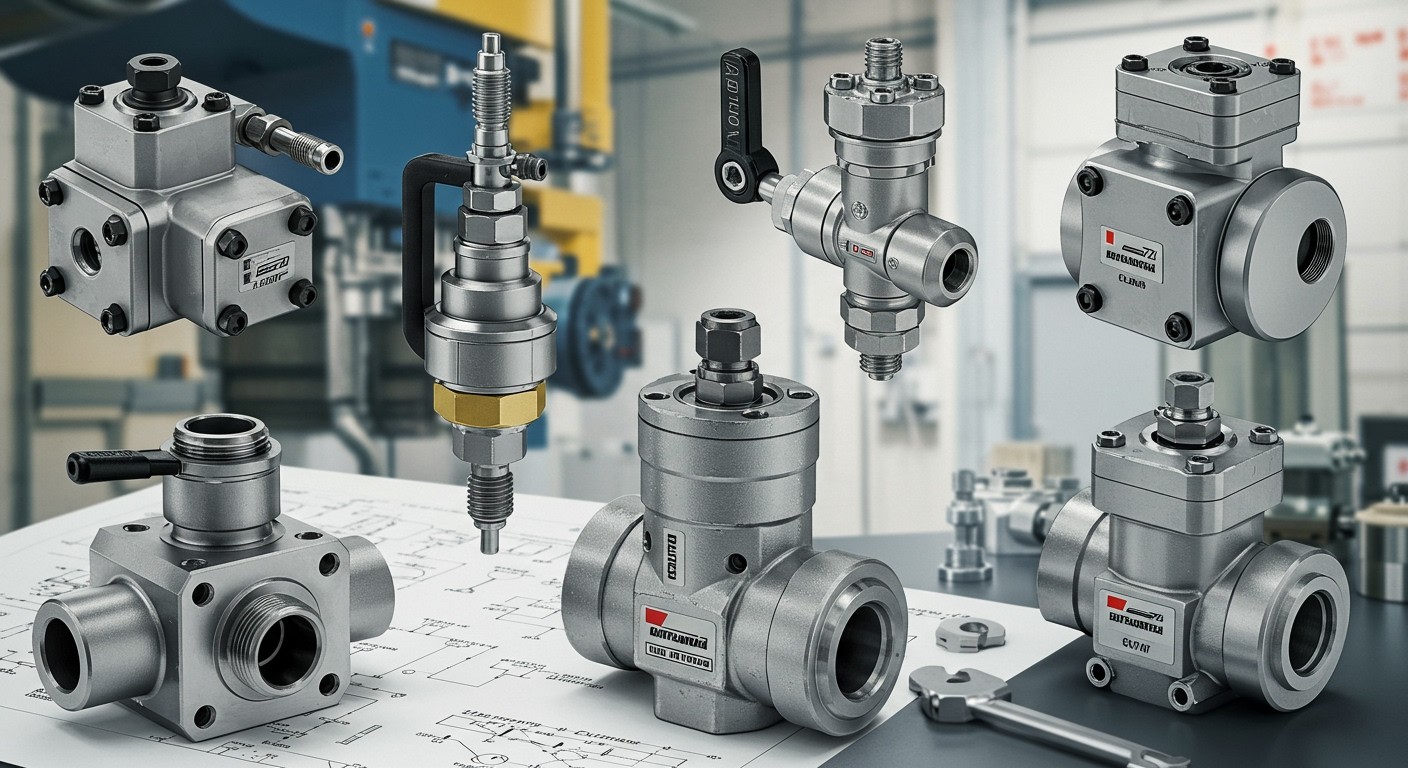

A hagyományos tolattyús és ülékeltolású irányváltó szelepeken túl számos speciális kialakítás létezik, melyek egyedi alkalmazásokhoz lettek fejlesztve. Ilyenek például a forgószelepek, melyek egy forgó elem segítségével terelik a közeget a kívánt irányba. Ezek robusztusak, de a tömítettségük kevésbé jó, mint a tolattyús szelepeké.

A patronos szelepek kompakt kialakításúak, és gyakran alkalmazzák őket integrált hidraulikus rendszerekben (IHR). Előnyük a kis méret és a könnyű cserélhetőség, de a működési nyomásuk korlátozott lehet.

Gömbcsapok is használhatók irányváltóként, bár inkább elzáró funkciót látnak el. Bizonyos alkalmazásokban, ahol a gyors és teljes nyitás/zárás fontos, megfelelő megoldást jelenthetnek.

Érdemes megemlíteni a proporcionális irányváltó szelepeket is, melyek finom szabályozást tesznek lehetővé. Ezek a szelepek a bemenő elektromos jel arányában változtatják az átfolyási keresztmetszetet, így pontosan vezérelhető a hidraulikus munkahenger sebessége vagy a hidromotor forgatónyomatéka.

A speciális irányváltó szelepek kiválasztásakor figyelembe kell venni az alkalmazás specifikus igényeit, mint például a szükséges átfolyási mennyiséget, a nyomást, a közeg viszkozitását és a környezeti feltételeket.

Végül, léteznek egyedi, speciális célra tervezett irányváltó szelepek is, melyek például extrém magas nyomású vagy hőmérsékletű alkalmazásokhoz készülnek. Ezek a szelepek gyakran egyedi tervezést igényelnek.

A szelepek kiválasztásának szempontjai: Nyomás, térfogatáram, közeg, hőmérséklet, környezet

Az irányváltó szelepek kiválasztásánál a legfontosabb szempontok a rendszer paramétereihez való illeszkedés. Elsőként a nyomás kérdése merül fel. Meg kell vizsgálni, hogy a szelep maximális üzemi nyomása (MOP) megfelelő-e a rendszerben várható legmagasabb nyomáshoz. A túlterhelés a szelep meghibásodásához vezethet.

A térfogatáram szintén kritikus. A szelepnek képesnek kell lennie a szükséges folyadékmennyiség átengedésére anélkül, hogy jelentős nyomásesést okozna. A túl kicsi szelep fojtja a rendszert, míg a túl nagy szelep feleslegesen drága lehet.

A közeg (pl. hidraulikaolaj, víz, gáz) kémiai tulajdonságai is meghatározóak. A szelep anyagának kompatibilisnek kell lennie a közeggel, hogy elkerüljük a korróziót vagy a degradációt. Speciális közegekhez, például maró anyagokhoz, speciális anyagokból készült szelepekre van szükség.

A hőmérséklet tartomány, amelyen a szelep működni fog, szintén fontos tényező. A magas vagy alacsony hőmérséklet befolyásolhatja a szelep tömítéseinek és más alkatrészeinek teljesítményét.

A környezet, amelyben a szelep működni fog, gyakran figyelmen kívül hagyott, de fontos szempont. Szabadtéri használat esetén a szelepnek ellenállónak kell lennie az időjárás viszontagságainak, például a nedvességnek és az UV-sugárzásnak. Robbanásveszélyes környezetben pedig robbanásbiztos szelepekre van szükség.

Ezen tényezők alapos figyelembevétele biztosítja a megfelelő irányváltó szelep kiválasztását, ami a rendszer hatékony és megbízható működésének alapja.

A szelepek beépítése és csatlakoztatása: Fontos szempontok és gyakori hibák

Az irányváltó szelepek beépítésekor a tisztaság kulcsfontosságú. A szennyeződések, mint a forgács vagy a tömítőanyag darabkák, súlyos károkat okozhatnak a szelepben és a rendszerben. Használjon szűrőket a rendszerben, és alaposan tisztítsa meg a csöveket a beépítés előtt.

A csatlakoztatás során figyeljen a megfelelő nyomatékra. A túl szoros meghúzás károsíthatja a tömítéseket és a szelep házát, míg a túl laza csatlakozás szivárgáshoz vezethet. Mindig használjon nyomatékkulcsot a gyártó által megadott értékek szerint.

A leggyakoribb hiba a helytelen bekötés. Ellenőrizze többször a bekötési rajzot, és győződjön meg róla, hogy a megfelelő portok a megfelelő csövekhez vannak csatlakoztatva. A fordított bekötés súlyos működési zavarokat okozhat.

A tömítőanyagok kiválasztása is kritikus. Használjon a rendszer közegével kompatibilis tömítőanyagot. A nem megfelelő tömítőanyag korrodálódhat vagy feloldódhat, ami szivárgáshoz vezethet.

A beépítés után ellenőrizze a szivárgást a csatlakozásoknál. Használjon szivárgáskereső spray-t vagy szappanos vizet. A szivárgásmentes rendszer biztosítja a szelep hatékony és megbízható működését.

A szelepek karbantartása és javítása: Hibaelhárítási útmutató

A karbantartás során elsődleges a rendszeres ellenőrzés. Figyeljünk a szivárgásokra, a furcsa hangokra és a lassú működésre. A szivárgások gyakran a tömítések elhasználódásának jelei. Ezek cseréje viszonylag egyszerű beavatkozás, de a megfelelő típusú tömítést kell alkalmazni. A furcsa hangok, például a kattogás vagy a zúgás, belső kopásra vagy szennyeződésre utalhatnak.

Ha a szelep lassan működik, először ellenőrizzük a hidraulika olaj minőségét és szintjét. A szennyezett vagy alacsony olajszint rontja a szelep hatékonyságát. Az olajszűrők rendszeres cseréje elengedhetetlen a szennyeződések eltávolításához.

A hibaelhárítás során mindig áramtalanítsuk a rendszert a balesetek elkerülése érdekében!

A javítás során ne feledkezzünk meg a szelepek tisztításáról sem. A lerakódott szennyeződések akadályozhatják a szelep mozgását. Használjunk speciális tisztítószereket, amelyek nem károsítják a szelep alkatrészeit.

Komplexebb hibák esetén, mint például a szelep belső meghibásodása, javasolt szakember segítségét kérni. A házilagos javítás súlyosbíthatja a problémát, és a rendszer más alkatrészeiben is kárt okozhat.

A szelepek élettartamát befolyásoló tényezők

Az irányváltó szelepek élettartamát számos tényező befolyásolja. A működési ciklusok száma kulcsfontosságú, hiszen minden egyes váltás kopást okoz. A szelep anyagának minősége, a tömítések típusa és állapota mind meghatározóak. Fontos a környezeti hatás is: a hőmérséklet, a páratartalom és a vegyi anyagok jelenléte mind ronthatják a szelep állapotát.

A hidraulikafolyadék tisztasága elengedhetetlen. A szennyezett folyadék koptatja a belső alkatrészeket és tömítéseket. A megfelelő karbantartás, a rendszeres ellenőrzés és a szűrők cseréje jelentősen meghosszabbíthatja a szelep élettartamát.

A szelep élettartamát leginkább a folyadék tisztasága, a működési nyomás és a hőmérséklet kombinációja határozza meg.

A szelep terhelése is fontos szempont. A túl magas nyomás vagy a hirtelen nyomásváltozások károsíthatják a szelepet. A helytelen beépítés és a nem megfelelő csatlakozók használata szintén problémákat okozhat.

Az irányváltó szelepek alkalmazása a mobil hidraulikában (daruk, munkagépek, stb.)

A mobil hidraulikában, mint például darukban, munkagépekben és mezőgazdasági gépekben, az irányváltó szelepek elengedhetetlenek a hidraulikus munkahengerek és motorok precíz vezérléséhez. Ezek a szelepek teszik lehetővé a gépkezelő számára, hogy a hidraulikus rendszert irányítva emelje a terheket, mozgassa a karokat, forgassa a tornyokat vagy hajtson végre más komplex feladatokat.

A mobil gépekben gyakran használnak monoblokk és szekciós felépítésű irányváltó szelepeket. A monoblokk szelepek kompakt kialakításúak és költséghatékonyak, míg a szekciós szelepek nagyobb rugalmasságot biztosítanak, mivel a funkciók (pl. emelés, forgatás, kitolás) külön szekciókban helyezkednek el, melyek igény szerint bővíthetők vagy cserélhetők.

A daruknál és munkagépeknél a biztonság kiemelten fontos. Ezért gyakran alkalmaznak terhelésérzékelő (Load Sensing) rendszereket, melyek az irányváltó szelepekkel együttműködve optimalizálják a hidraulikus teljesítményt a terhelés függvényében, ezzel biztosítva a stabil és biztonságos működést.

A mobil hidraulikus rendszerekben használt irányváltó szelepek kulcsfontosságúak a gép hatékony és biztonságos működéséhez, lehetővé téve a komplex mozgások precíz irányítását és a terheléshez való automatikus alkalmazkodást.

A vezérlés történhet mechanikusan (karokkal, pedálokkal), hidraulikusan, elektromosan vagy akár elektronikusan, a gép típusától és a feladat összetettségétől függően. Az elektronikus vezérlés lehetővé teszi a programozható mozgásokat és a finomhangolást, ami különösen fontos a precíz munkavégzést igénylő feladatoknál.

Az irányváltó szelepek alkalmazása az ipari hidraulikában (szerszámgépek, présgépek, stb.)

Az ipari hidraulikában, különösen a szerszámgépek és présgépek területén, az irányváltó szelepek kulcsfontosságú szerepet töltenek be. Ezek a szelepek teszik lehetővé a hidraulikus munkahengerek és motorok precíz irányítását, ami elengedhetetlen a komplex mozgások és műveletek végrehajtásához.

Szerszámgépek esetében az irányváltó szelepek felelősek például a szánok előre-hátra mozgásáért, a forgóasztalok pozicionálásáért, vagy a szerszámfejek cseréjéért. A megfelelő szelep kiválasztása kritikus fontosságú a gép pontossága és sebessége szempontjából. A szelepek típusa nagymértékben függ a gép követelményeitől, legyen szó akár egy egyszerű 3/2-es szelepről egy alapvető mozgáshoz, akár egy bonyolultabb proporcionális szelepről a finomhangoláshoz.

Présgépekben az irányváltó szelepek a présfej le-fel mozgását szabályozzák, biztosítva a megfelelő nyomást és sebességet a formázási folyamathoz. A biztonság itt kiemelt szempont, ezért gyakran redundáns rendszereket alkalmaznak, több irányváltó szeleppel párhuzamosan, hogy meghibásodás esetén is megakadályozzák a baleseteket. A szelepeknek nagy ciklusszámot és megbízhatóságot kell biztosítaniuk a folyamatos üzemeléshez.

Az ipari hidraulikában használt irányváltó szelepek helyes megválasztása és karbantartása közvetlenül befolyásolja a gépek hatékonyságát, pontosságát és élettartamát.

A modern ipari alkalmazásokban egyre nagyobb hangsúlyt kap az energiahatékonyság. Az irányváltó szelepek terén ez azt jelenti, hogy olyan megoldásokat keresnek, amelyek minimalizálják a nyomásveszteséget és optimalizálják az áramlási sebességet. Az elektronikus vezérlésű proporcionális szelepek és a digitális szelepek lehetővé teszik a finomhangolt vezérlést és a pontos pozicionálást, ami javítja a termelékenységet és csökkenti a hulladékot.

Az irányváltó szelepek alkalmazása a repülőgépiparban

A repülőgépiparban az irányváltó szelepek kritikus szerepet töltenek be a hidraulikus rendszerek működtetésében. Ezek a szelepek felelősek a hidraulikaolaj áramlásának irányításáért, ezáltal lehetővé téve a különböző mozgó alkatrészek, például a szárnyak féklapjai, a kormányfelületek és a futómű vezérlését.

A repülőgépekben használt irányváltó szelepek rendkívül megbízhatóak és precízek kell, hogy legyenek, mivel a meghibásodásuk súlyos következményekkel járhat. Gyakran alkalmaznak redundáns rendszereket és többszörös irányváltó szelepeket a biztonság növelése érdekében.

A repülőgépiparban az irányváltó szelepek alkalmazása elengedhetetlen a repülőgép biztonságos és hatékony működéséhez, mivel ezek a szelepek biztosítják a repülőgép vezérlőfelületeinek pontos és megbízható mozgatását.

A korszerű repülőgépekben gyakran használnak elektrohidraulikus irányváltó szelepeket, melyek elektronikus vezérléssel működnek, lehetővé téve a komplex vezérlési algoritmusok alkalmazását és a rendszer hatékonyságának növelését.

Az irányváltó szelepek alkalmazása a tengeri iparban (hajók, olajfúrótornyok, stb.)

A tengeri iparban az irányváltó szelepek kritikus szerepet játszanak a hidraulikus rendszerek megbízható működésében. Gondoljunk csak a hajók kormányrendszereire, ahol a pontos és gyors irányváltás elengedhetetlen a biztonságos navigációhoz. Hasonlóan fontosak az olajfúrótornyokon, ahol a fúróberendezések és a daruk működését szabályozzák.

A tengeri környezet különleges kihívásokat támaszt az irányváltó szelepekkel szemben, beleértve a korróziót és a szélsőséges időjárási viszonyokat.

Ezért a rozsdamentes acélból vagy más korrózióálló anyagokból készült, speciálisan tervezett szelepek használata elengedhetetlen. Az elektrohidraulikus irányváltó szelepek gyakoriak, mivel lehetővé teszik a távoli vezérlést és a pontos pozícionálást. A karbantartás és a rendszeres ellenőrzés kiemelten fontos a megbízható működés biztosításához.

Az irányváltó szelepek alkalmazása a megújuló energia rendszerekben (szélenergia, vízerőművek, stb.)

A megújuló energia rendszerekben, mint például a szélenergia és vízerőművek, az irányváltó szelepek kritikus szerepet töltenek be a hidraulikus rendszerek szabályozásában. Ezek a rendszerek gyakran nagyméretű, nehéz alkatrészek mozgatására szolgálnak, ahol a pontos és megbízható irányítás elengedhetetlen.

A szélenergia esetében az irányváltó szelepek a lapátok dőlésszögének beállításában játszanak kulcsszerepet, optimalizálva ezzel az energiatermelést különböző szélviszonyok között. A vízerőművekben a turbinák vízáramlásának szabályozása történik velük, ami a hatékony energiatermelés alapja.

Az irányváltó szelepek alkalmazása lehetővé teszi a megújuló energia rendszerek számára, hogy adaptálódjanak a változó környezeti feltételekhez, maximalizálva ezzel a termelt energiát és növelve a rendszerek hatékonyságát.

A megbízható működés érdekében fontos a megfelelő szelep típus kiválasztása és a rendszeres karbantartás. A proporcionális szelepek pontosabb szabályozást tesznek lehetővé, míg a mágnesszelepek gyors kapcsolást biztosítanak.

Az irányváltó szelepek alkalmazása a mezőgazdaságban (traktorok, kombájnok, stb.)

A mezőgazdaságban az irányváltó szelepek kulcsfontosságú szerepet töltenek be a hidraulikus rendszerek vezérlésében. Traktorokban például a munkaeszközök, mint a talajművelő gépek, emelőberendezések és homlokrakodók mozgatását teszik lehetővé.

Kombájnoknál az arató- és cséplőmű működtetésében, valamint a vágóasztal emelésében és süllyesztésében játszanak szerepet. Az irányváltó szelepek precíz irányítást biztosítanak a munkafolyamatok során, növelve a hatékonyságot és csökkentve a terhelést a kezelőre.

A megbízható működés és a pontos vezérlés elengedhetetlen a mezőgazdasági gépek hatékony és biztonságos használatához, ezért az irányváltó szelepek minősége kiemelkedően fontos.

A különböző típusú szelepek (pl. tolózáras, forgótárcsás) alkalmazása függ a konkrét feladattól és a hidraulikus rendszer követelményeitől. Fontos a rendszeres karbantartás a hosszú élettartam és a problémamentes működés érdekében.

A proporcionális irányváltó szelepek: Működés és előnyök a hagyományos szelepekkel szemben

A proporcionális irányváltó szelepek finomabb vezérlést tesznek lehetővé, mint a hagyományos, on/off típusú szelepek. Működésük lényege, hogy a szelep tolókájának helyzete, és ezáltal az átfolyó közeg mennyisége, arányos a vezérlőjellel (általában árammal vagy feszültséggel). Ezáltal fokozatmentesen szabályozható a hidraulikus munkahenger vagy motor sebessége, illetve helyzete.

A hagyományos szelepekkel szemben a proporcionális szelepek lehetővé teszik a lágy indítást és lassítást, ami csökkenti a mechanikai terhelést és a rázkódást a rendszerben. Ez különösen fontos precíz alkalmazásoknál, például robotikában vagy anyagmozgatásban.

A proporcionális irányváltó szelepek legfontosabb előnye a hagyományos szelepekkel szemben a finomabb, pontosabb és szabályozhatóbb vezérlés, amely javítja a rendszer hatékonyságát és élettartamát.

További előnyük a nagyobb rugalmasság. A vezérlőjel megváltoztatásával könnyen beállíthatók a különböző munkaciklusokhoz szükséges paraméterek. Emellett a proporcionális szelepek gyakran tartalmaznak beépített elektronikát, ami lehetővé teszi a távoli vezérlést és a diagnosztikát.

Fontos megjegyezni, hogy a proporcionális szelepek általában drágábbak, mint a hagyományos szelepek, és érzékenyebbek a szennyeződésekre. Ezért rendszeres karbantartás és megfelelő szűrés szükséges a megbízható működéshez.

A proporcionális szelepek vezérlőelektronikája

A proporcionális szelepek vezérlőelektronikája kulcsfontosságú a pontos és finom mozgások eléréséhez. Lényegében egy zárt hurkú szabályozórendszerről beszélünk, ahol a szelep helyzetét vagy áramlását folyamatosan mérik és összehasonlítják a beállított értékkel. Ezt a különbséget a vezérlőelektronika korrigálja a szelep tekercsére adott áram módosításával.

A vezérlőelektronika általában tartalmaz egy PID szabályozót (Proporcionális, Integráló, Derivatív), ami lehetővé teszi a rendszer finomhangolását a kívánt teljesítmény eléréséhez. A szabályozó paramétereinek helyes beállítása kritikus a stabil és pontos működéshez.

A proporcionális szelepek vezérlőelektronikája felelős a szelep bemenő jelének (pl. 0-10V) a szelep kimenő teljesítményévé (pl. áramlás vagy nyomás) történő átalakításáért, mégpedig lineárisan és pontosan.

Különböző típusú vezérlőelektronikák léteznek, a legegyszerűbb analóg áramköröktől a komplex mikroprocesszor alapú rendszerekig, amelyek fejlett funkciókat kínálnak, mint például a diagnosztika és a kommunikáció.

A proporcionális szelepek alkalmazása a precíziós vezérlésben

A proporcionális szelepek kulcsszerepet játszanak a precíziós vezérlési rendszerekben. Míg a hagyományos irányváltó szelepek csak teljesen nyitott vagy zárt állapotban működnek, a proporcionális szelepek fokozatmentes vezérlést tesznek lehetővé. Ez azt jelenti, hogy a szelepnyílás mérete, és ezáltal az átfolyó közeg mennyisége, arányos a vezérlőjellel.

Ez a finomhangolás elengedhetetlen olyan alkalmazásokban, ahol a pontos pozicionálás, sebesség vagy erő szabályozása kritikus fontosságú.

Például, egy robotkar mozgatásánál a proporcionális szelepek segítségével a kar finom mozdulatokkal irányítható, elkerülve a hirtelen rántásokat. Hasonlóképpen, hidraulikus présekben a nyomás növelése vagy csökkentése is precízen szabályozható a proporcionális szelepekkel. Az elektrohidraulikus szervoszelepek egy speciális típust képviselnek, melyek különösen gyors válaszidővel és nagy pontossággal rendelkeznek, így a legigényesebb alkalmazásokban is megállják a helyüket.

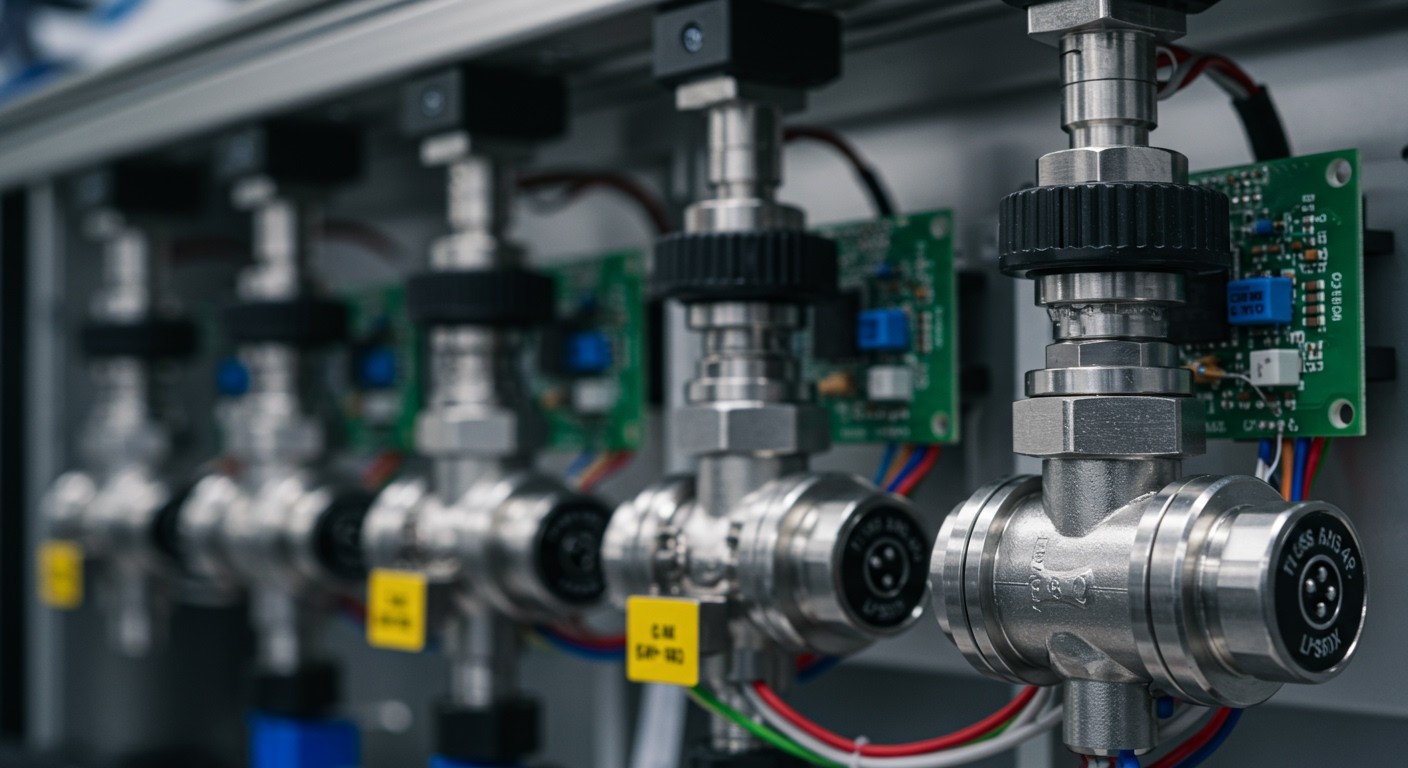

A buszrendszerű irányváltó szelepek (CAN busz, Ethernet, stb.)

A buszrendszerű irányváltó szelepek, mint például a CAN busz vagy Ethernet alapú megoldások, a hidraulikus rendszerek intelligenciáját és irányíthatóságát emelik új szintre. Ezek a szelepek képesek kommunikálni egy központi vezérlőegységgel, lehetővé téve a valós idejű adatcserét és a távoli diagnosztikát.

A hagyományos, analóg vezérlésű szelepekkel szemben a buszrendszerű változatok precízebb szabályozást tesznek lehetővé, minimalizálva a hiszterézist és javítva a rendszer válaszidejét. Ez kritikus fontosságú lehet olyan alkalmazásokban, ahol a gyors és pontos működés elengedhetetlen.

Felhasználási területeik igen széleskörűek, a mobil hidraulikától (pl. mezőgazdasági gépek, építőipari berendezések) az ipari automatizálásig. A buszrendszerű szelepekkel komplex vezérlési algoritmusok implementálhatók, növelve a rendszer hatékonyságát és csökkentve az energiafogyasztást.

A legfontosabb előnyük, hogy lehetővé teszik a rendszer állapotának folyamatos monitorozását és a paraméterek távoli beállítását, ami jelentősen leegyszerűsíti a karbantartást és a hibaelhárítást.

A CAN busz és az Ethernet a legelterjedtebb protokollok, de más ipari szabványok is léteznek. A megfelelő protokoll kiválasztása a rendszer követelményeitől és a meglévő infrastruktúrától függ.

Az intelligens irányváltó szelepek: Szenzorok és beépített vezérlés

Az intelligens irányváltó szelepek a modern automatizálás kulcsfontosságú elemei. A hagyományos szelepekkel szemben, ezek a típusok szenzorokkal és beépített vezérlőrendszerekkel rendelkeznek, ami lehetővé teszi a pontosabb és hatékonyabb működést.

A beépített szenzorok, mint például a nyomás-, hőmérséklet- és áramlásmérők, valós idejű adatokat szolgáltatnak a rendszer állapotáról. Ezek az adatok a beépített mikrokontroller segítségével kerülnek feldolgozásra, ami aztán a szelep működését optimalizálja.

Ez a visszacsatolási mechanizmus kritikus fontosságú a folyamatok finomhangolásához és a váratlan helyzetekre való gyors reagáláshoz.

A beépített vezérlés lehetővé teszi a szelep távoli irányítását és a működési paraméterek programozását. Ez különösen előnyös olyan alkalmazásokban, ahol a pontos és ismétlődő működés elengedhetetlen.

Például, egy intelligens szelep képes automatikusan beállítani az áramlást a hőmérséklet változásaihoz igazodva, vagy leállni, ha túlzott nyomást érzékel, ezáltal megakadályozva a rendszer károsodását.

A jövő trendjei az irányváltó szelepek területén (miniaturizálás, energiahatékonyság, intelligencia)

Az irányváltó szelepek jövője egyértelműen három fő irányba mutat: miniaturizálás, energiahatékonyság és intelligencia. A kisebb méret lehetővé teszi a szelepek integrálását egyre kompaktabb rendszerekbe, például orvosi eszközökbe és hordozható berendezésekbe. Ez a tendencia a precíziós gyártási technológiák fejlődésének köszönhető.

Az energiahatékonyság növelése kritikus fontosságú, mivel a szelepek gyakran nagy energiaigényű rendszerek részei. A fejlesztések közé tartozik az alacsonyabb energiafogyasztású tekercsek használata, valamint az áramlás optimalizálása a nyomásveszteség minimalizálása érdekében.

Az intelligens szelepek, amelyek képesek önállóan optimalizálni a működésüket, vagy kommunikálni más rendszerekkel, jelentik a legígéretesebb fejlesztési irányt. Ezek a szelepek valós idejű adatokat gyűjtenek, elemzik, és ennek megfelelően állítják be a működésüket.

Például, egy okos szelep képes érzékelni a rendszerben lévő nyomást és áramlást, és automatikusan kompenzálni az esetleges eltéréseket, ezzel biztosítva a rendszer optimális működését. A prediktív karbantartás is egyre fontosabbá válik, ahol a szelepek állapotát folyamatosan monitorozzák, és a potenciális problémákat időben előrejelzik, elkerülve a váratlan leállásokat.

Az irányváltó szelepek szabványai és előírásai (ISO, DIN, stb.)

Az irányváltó szelepek tervezése és gyártása szigorú nemzetközi szabványok (ISO) és német ipari szabványok (DIN) szerint történik. Ezek a szabványok biztosítják a szelepek csereszabatosságát, a hidraulikus rendszerek biztonságos működését és a teljesítmény következetességét. Például, az ISO 4401 szabvány határozza meg a szelepek felfogási felületeit és a furatok elrendezését.

A DIN szabványok gyakran a gyártási minőségre és a felhasznált anyagokra vonatkoznak, biztosítva a szelepek hosszú élettartamát és megbízhatóságát. Ezen szabványok betartása elengedhetetlen a minőségi termékek előállításához és a vevői elégedettséghez.

A szabványok célja a biztonságos és hatékony hidraulikus rendszerek létrehozása, az alkatrészek kompatibilitásának biztosítása és a globális kereskedelem elősegítése.

Ezen felül, léteznek egyedi gyártói előírások is, amelyek a szabványokon felülmutató követelményeket támasztanak a szelepekkel szemben, például speciális környezeti feltételeknek való megfelelés érdekében.

Gyakori hibák és problémák az irányváltó szelepekkel kapcsolatban és azok megoldása

Az irányváltó szelepek meghibásodásai komoly problémákat okozhatnak a hidraulikus rendszerekben. Gyakori hiba például a szelep beragadása, melyet szennyeződések, kopás vagy korrózió okozhat. Ilyenkor a szelep nem vált át megfelelően, ami a rendszer nem megfelelő működéséhez vezet.

Egy másik gyakori probléma a szivárgás. Ez előfordulhat a tömítéseknél, vagy a szelep testénél lévő repedések miatt. A szivárgás csökkenti a rendszer hatékonyságát és potenciálisan veszélyes helyzeteket teremthet.

A tekercs meghibásodása is gyakori. A tekercs felelős a szelep mozgatásáért, és ha ez tönkremegy, a szelep nem fog működni. A tekercs problémái lehetnek elektromosak (szakadás, rövidzárlat) vagy mechanikaiak (kopás, sérülés).

Megoldások:

- Tisztítás: Rendszeres tisztítás a szennyeződések eltávolítására.

- Tömítések cseréje: Kopott vagy sérült tömítések cseréje a szivárgás megelőzésére.

- Tekercs cseréje: Meghibásodott tekercs cseréje megfelelő típusra.

- Szűrők használata: A hidraulikus folyadék tisztán tartása szűrőkkel.

A rendszeres karbantartás, beleértve az olajcsere és a szűrők ellenőrzését, kulcsfontosságú az irányváltó szelepek élettartamának meghosszabbításához és a meghibásodások megelőzéséhez.

Fontos, hogy a hibaelhárítást képzett szakember végezze, aki rendelkezik a megfelelő szerszámokkal és ismeretekkel a hidraulikus rendszerek biztonságos javításához.