Az akkumulátoros gyújtásrendszerek napjainkban szinte teljesen átvették a vezető szerepet a belsőégésű motorral szerelt járművekben. Ennek oka, hogy a korábbi megoldásokhoz képest számos előnnyel rendelkeznek, melyek a motor hatékonyságát, megbízhatóságát és a károsanyag-kibocsátást is javítják. A régebbi, megszakítós gyújtásrendszerek bonyolult mechanikai alkatrészeket tartalmaztak, melyek rendszeres karbantartást igényeltek és hajlamosak voltak a kopásra.

Ezzel szemben az akkumulátoros rendszerek, különösen az elektronikus gyújtásvezérléssel (ECU) kombinálva, sokkal pontosabb gyújtásidőzítést tesznek lehetővé. Ez azt jelenti, hogy a gyújtás időpontja a motor aktuális terheléséhez és fordulatszámához igazítható, optimalizálva az égést és a teljesítményt.

Az akkumulátoros gyújtásrendszerek elterjedése a modern járművekben elsősorban a jobb teljesítmény, az alacsonyabb károsanyag-kibocsátás és a megbízhatóbb működés iránti növekvő igény eredménye.

A korszerű rendszerekben a gyújtótekercs közvetlenül a gyújtógyertyák közelében helyezkedik el (tekercs-gyertya gyújtás), ami tovább csökkenti az energiaveszteséget és javítja a gyújtás hatékonyságát. Emellett, az elektronikus vezérlés lehetővé teszi diagnosztikai funkciók integrálását is, így a hibák gyorsabban és pontosabban azonosíthatók.

Összességében az akkumulátoros gyújtásrendszerek a modern autógyártás alapkövévé váltak, hozzájárulva a hatékonyabb, környezetbarátabb és megbízhatóbb járművek fejlesztéséhez. A jövőben várhatóan tovább finomítják ezeket a rendszereket, hogy még jobban optimalizálják a motor teljesítményét és csökkentsék a környezeti terhelést.

A gyújtásrendszer alapjai: A belsőégésű motor működése és a gyújtás szerepe

A belsőégésű motor működésének alapja a négyütemű ciklus: szívás, sűrítés, munkaütem és kipufogás. A gyújtás a munkaütem elindításához elengedhetetlen, hiszen a sűrített üzemanyag-levegő keveréket kell begyújtani, hogy az égés során felszabaduló energia a dugattyút mozgassa.

Az akkumulátoros gyújtásrendszerek kulcsfontosságú szerepet játszanak ebben a folyamatban. Az akkumulátor szolgáltatja az energiát, melyet egy gyújtótekercs alakít át magasfeszültséggé. Ez a magasfeszültség jut el a gyújtógyertyákhoz, ahol a gyertyák elektródái között szikra keletkezik, begyújtva a keveréket.

Régebben a megszakítós gyújtás volt elterjedt, ahol egy mechanikus megszakító szabályozta a gyújtótekercs áramkörét. Azonban az akkumulátoros gyújtásrendszerek, különösen az elektronikus változatok, sokkal pontosabb és megbízhatóbb gyújtást tesznek lehetővé. Ez azért fontos, mert a pontos gyújtás időzítés optimalizálja a motor teljesítményét és csökkenti a károsanyag-kibocsátást.

A gyújtás feladata tehát, hogy a belsőégésű motor munkaütemének kezdetén a sűrített üzemanyag-levegő keveréket a megfelelő időpontban begyújtsa, ezzel biztosítva a motor hatékony működését.

A modern akkumulátoros gyújtásrendszerek gyakran tartalmaznak elektronikus vezérlőegységet (ECU), mely szenzoroktól kapott adatok alapján (pl. fordulatszám, terhelés) optimalizálja a gyújtás időzítését. Ezáltal a motor minden üzemállapotban a lehető leghatékonyabban működik.

Az elektronikus gyújtás előnye a mechanikus megoldásokhoz képest a kevesebb karbantartás, a jobb hatásfok és a pontosabb vezérlés. Ezek a tényezők mind hozzájárulnak a mai járművek jobb teljesítményéhez, alacsonyabb fogyasztásához és kisebb környezeti terheléséhez.

A hagyományos gyújtásrendszerek: Működési elv, alkatrészek és korlátai

A hagyományos, akkumulátoros gyújtásrendszerek alapvetően egy egyszerű áramkörre épülnek. A rendszer lelke a gyújtótekercs, ami egy feszültségátalakító. Az akkumulátor alacsony feszültségét (általában 12V) alakítja át a gyújtógyertyák szikráztatásához szükséges magasfeszültségre (15-30kV).

A működéshez elengedhetetlen egy megszakító, ami a gyújtótekercs primer áramkörét szakítja meg periodikusan. Ez a megszakítás indukálja a magasfeszültséget a szekunder tekercsben. A megszakítót általában a vezérműtengely hajtja, így a motor fordulatszámához igazodik a gyújtási frekvencia. A megszakító mellett fontos alkatrész a kondenzátor, ami a megszakításkor fellépő szikrázást csökkenti, ezáltal védi a megszakító érintkezőit és növeli a gyújtási energia hatékonyságát.

A magasfeszültséget a gyújtáselosztó juttatja a megfelelő időben a megfelelő gyújtógyertyához. Az elosztó egy forgó rotorral rendelkezik, ami sorban érinti a gyújtógyertyákhoz vezető kábeleket. Egyszerű, mechanikus megoldás, de pontossága korlátozott.

A hagyományos rendszerek legnagyobb korlátja a mechanikus alkatrészek jelenléte. A megszakító érintkezői kopnak, a gyújtáselosztó rotorja elállítódhat, és mindez a gyújtás pontosságának romlásához vezet. Ezáltal a motor hatásfoka csökken, a károsanyag-kibocsátás nő, és a karbantartási igény magas.

A hagyományos gyújtásrendszerek teljesítménye a fordulatszám növekedésével csökken, mivel a megszakító nem képes elég gyorsan kapcsolni a magas fordulatszámon. Ez különösen a nagyobb teljesítményű motoroknál jelent problémát.

További hátrány, hogy a gyújtási időzítés nem optimalizálható a motor pillanatnyi terhelésének és fordulatszámának megfelelően, ami kompromisszumokat eredményez a teljesítmény és a fogyasztás terén. Az akkumulátoros gyújtásrendszerek fejlődése éppen ezeket a korlátokat hivatott feloldani.

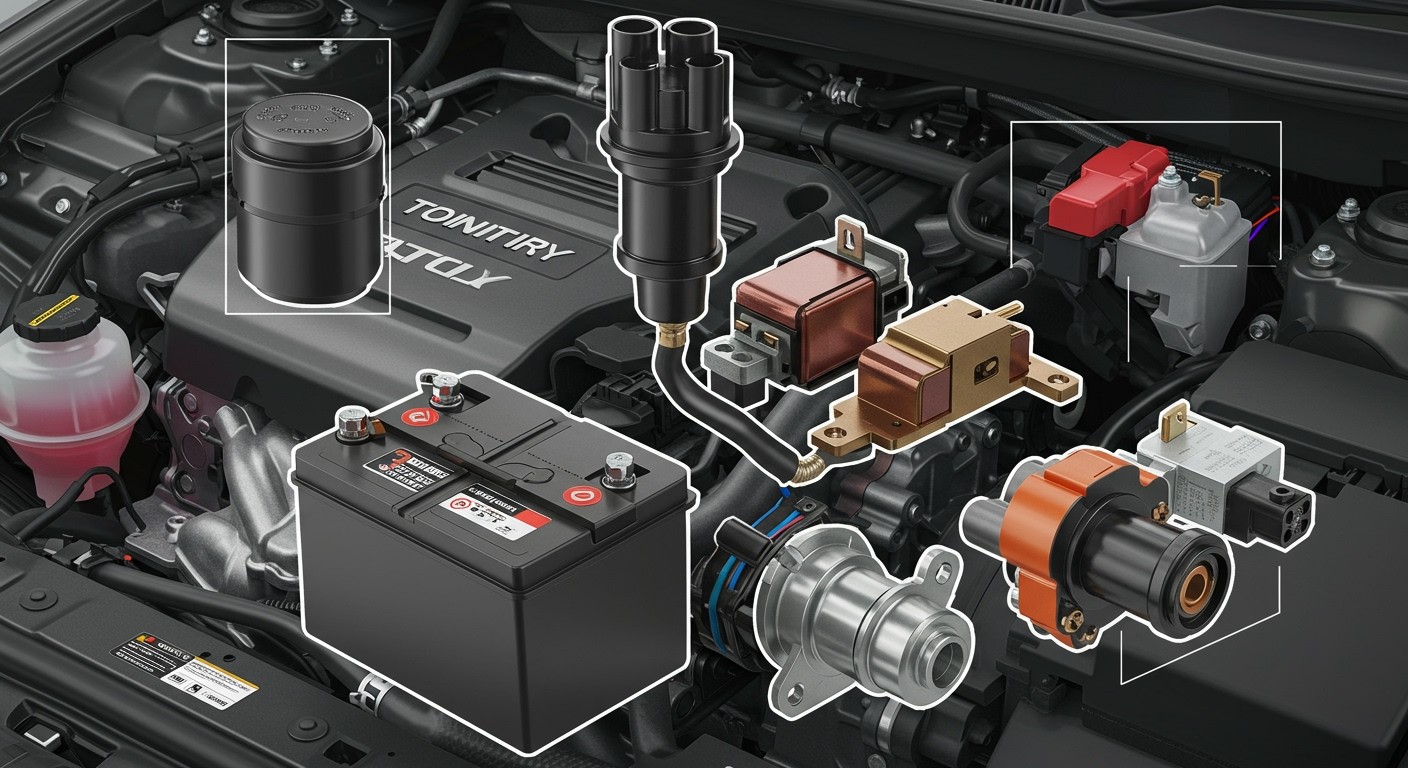

Az akkumulátoros gyújtásrendszer felépítése: Az akkumulátor, gyújtótekercs, megszakító és elosztó szerepe

Az akkumulátoros gyújtásrendszer szíve az akkumulátor. Ez biztosítja a szükséges elektromos energiát az egész rendszer működéséhez. Tipikusan 12 voltos feszültséget szolgáltat, ami elegendő a gyújtótekercs primer tekercsének táplálásához.

A gyújtótekercs egy transzformátor, ami a beérkező alacsony feszültséget (12V) magas feszültségre (több ezer volt) alakítja át. Ez a magas feszültség szükséges a gyújtógyertya elektródái közötti szikra létrehozásához, ami a benzin-levegő keveréket meggyújtja a motor hengerében. A gyújtótekercs két tekercsből áll: egy primer (alacsony feszültségű) és egy szekunder (magas feszültségű) tekercsből. A primer tekercsben áram folyik, amit a megszakító szabályoz.

A megszakító feladata az, hogy időszakosan megszakítsa az áramot a gyújtótekercs primer tekercsében. Ez a megszakítás hirtelen feszültségváltozást idéz elő, ami indukálja a magas feszültséget a szekunder tekercsben. A megszakító működését a motor forgása szinkronizálja, így a szikra a megfelelő pillanatban keletkezik a hengerben. A hagyományos megszakítók mechanikus alkatrészeket használtak, de a modern rendszerekben elektronikus megoldások váltották fel őket, növelve a megbízhatóságot és a pontosságot.

A elosztó feladata, hogy a gyújtótekercs által generált magas feszültséget a megfelelő gyújtógyertyához juttassa el a motor gyújtási sorrendjének megfelelően. Ez egy forgó rotor segítségével történik, ami a gyújtógyertyákhoz vezető kábelekre kapcsolódik.

Az elosztó pontos időzítése kulcsfontosságú a motor hatékony működéséhez. A nem megfelelő időzítés teljesítménycsökkenéshez, megnövekedett üzemanyag-fogyasztáshoz és károsanyag-kibocsátáshoz vezethet. A modern rendszerekben az elosztót gyakran a motorvezérlő elektronika (ECU) váltja ki, ami közvetlenül vezérli az egyes gyújtógyertyákhoz tartozó gyújtótekercseket. Ez a megoldás pontosabb és rugalmasabb vezérlést tesz lehetővé, optimalizálva a motor teljesítményét és hatékonyságát.

Fontos megjegyezni, hogy a megszakító és az elosztó együttesen biztosítják a gyújtás megfelelő időzítését és a szikra elosztását a hengerek között. Ezek az alkatrészek a motor forgásának sebességéhez és a terheléshez igazítják a gyújtást, optimális teljesítményt és üzemanyag-hatékonyságot biztosítva.

Az akkumulátoros gyújtásrendszer működési elve részletesen: Az áramkör, a feszültségátalakítás és a szikraképzés

Az akkumulátoros gyújtásrendszer szíve egy egyszerű, de hatékony áramkör. Kezdődik az akkumulátorral, ami a jármű elektromos rendszerének energiaforrása. Az akkumulátor 12V-os feszültséget szolgáltat, ami azonban nem elegendő a szikra létrehozásához a gyújtógyertyában. Ezért van szükség egy feszültségátalakítóra, a gyújtótrafóra.

A gyújtótrafó lényegében egy transzformátor, ami az alacsony feszültséget több ezer voltra növeli. Két tekercsből áll: egy elsődleges (primer) és egy másodlagos (szekunder) tekercsből. Az elsődleges tekercsnek kevesebb menete van, és az akkumulátorról kapja az áramot. A másodlagos tekercsnek sokkal több menete van, ami lehetővé teszi a feszültség jelentős növelését.

A gyújtás pillanatában az áramkör megszakad az elsődleges tekercsben. Ezt a megszakítást korábban mechanikus megszakító végezte (a hagyományos megszakítós gyújtásrendszerekben), de a modern rendszerekben ezt egy elektronikus vezérlőegység (ECU) irányítja egy tranzisztor segítségével. Amikor az áram megszakad, a mágneses tér összeomlik az elsődleges tekercs körül. Ez az összeomlás indukál egy magas feszültséget a másodlagos tekercsben.

Ez a magas feszültség (akár 20-30 kV is lehet) elegendő ahhoz, hogy átüssön a gyújtógyertya elektródái közötti szikraközön, létrehozva egy elektromos szikrát.

A szikra a gyújtógyertya elektródái között jön létre, begyújtva az üzemanyag-levegő keveréket a motor hengerében. A pontos gyújtási időzítés kritikus fontosságú a motor hatékony működéséhez. Az ECU figyeli a motor különböző paramétereit (például a fordulatszámot, a terhelést, a hőmérsékletet), és ezek alapján optimalizálja a gyújtási időpontot.

A modern akkumulátoros gyújtásrendszerek gyakran tekercs-gyertya (coil-on-plug) kialakításúak. Ez azt jelenti, hogy minden egyes gyújtógyertyához külön gyújtótrafó tartozik, ami közvetlenül a gyertyára van szerelve. Ezzel a megoldással kiküszöbölhető a magasfeszültségű kábelek szükségessége, csökkentve a szikraveszteséget és javítva a gyújtás hatékonyságát. Az ECU pontosan vezérli az egyes tekercsek gyújtási idejét, ami optimalizálja a motor teljesítményét és csökkenti a károsanyag-kibocsátást.

A gyújtótekercs működése: A primer és szekunder tekercsek szerepe a feszültség növelésében

Az akkumulátoros gyújtásrendszerek központi eleme a gyújtótekercs, amely a jármű alacsony feszültségű (általában 12V-os) akkumulátorából érkező áramot a gyújtógyertyák számára szükséges magas feszültségre alakítja át. Ennek a feszültségnövelésnek a kulcsa a tekercs felépítése és működése.

A gyújtótekercs lényegében egy transzformátor. Két fő tekercsből áll: a primer tekercsből és a szekunder tekercsből. A primer tekercs vastagabb huzalból készül és kevesebb menetszámot tartalmaz. Ezen keresztül folyik az akkumulátorból érkező áram, amikor a gyújtásvezérlő modul (ECU) engedélyezi az áramkört.

A szekunder tekercs ezzel szemben vékonyabb huzalból készül és sokkal több menetszámot tartalmaz, akár több ezer menetet is. Ez a nagy menetszám-különbség a primer és szekunder tekercs között teszi lehetővé a jelentős feszültségnövelést.

A gyújtás pillanatában az ECU megszakítja az áramot a primer tekercsben. Ez a hirtelen árammegszakadás mágneses mező változását idézi elő a tekercsben. Ez a változó mágneses mező indukál feszültséget mind a primer, mind a szekunder tekercsben. Mivel a szekunder tekercsben sokkal több menet van, sokkal nagyobb feszültség indukálódik benne.

A menetszámok aránya határozza meg a feszültségnövelés mértékét. Például, ha a szekunder tekercsben 100-szor több menet van, mint a primer tekercsben, akkor a feszültség is körülbelül 100-szorosára nő. Ezzel a módszerrel az akkumulátor 12V-os feszültségéből akár 20 000-40 000V-os feszültség is előállítható, ami elegendő a gyújtógyertyák szikrájának létrehozásához.

Az indukált magas feszültség a szekunder tekercsből a gyújtógyertyákhoz kerül, ahol a szikra begyújtja a levegő-üzemanyag keveréket a motor hengereiben. A gyújtótekercs tehát kritikus szerepet játszik a motor működésében, biztosítva a megfelelő időben történő és hatékony gyújtást.

Az elektronikus gyújtásrendszerek (EI) megjelenése: A megszakító nélküli rendszerek előnyei

Az elektronikus gyújtásrendszerek (EI) megjelenése forradalmasította az akkumulátoros gyújtás működését. A korábbi, megszakítókalapácsos rendszerek helyett, az EI rendszerek megszakító nélküli megoldásokat kínálnak, ami számos előnnyel jár.

A hagyományos megszakítókalapácsos rendszerekben a kalapács idővel elkopott, ami a gyújtás időzítésének pontatlanságához vezetett. Ez a pontatlanság rontotta a motor hatásfokát, növelte a károsanyag-kibocsátást és csökkentette a motor teljesítményét. Az EI rendszerek ezzel szemben érzékelőket (például induktív érzékelőket, Hall-érzékelőket) használnak a főtengely vagy a vezérműtengely helyzetének meghatározására. Ez az információ kerül a gyújtásvezérlő egységhez (ECU), ami ezután vezérli a gyújtótrafót, és pontosan a megfelelő pillanatban adja le a szikrát.

A megszakító nélküli működés legfontosabb előnyei közé tartozik:

- Nagyobb pontosság: Az elektronikus vezérlés sokkal pontosabb gyújtásidőzítést tesz lehetővé.

- Megbízhatóság: A mozgó alkatrészek hiánya csökkenti a kopást és a meghibásodás kockázatát.

- Hosszabb élettartam: Az EI rendszerek karbantartást nem igényelnek, és élettartamuk lényegesen hosszabb, mint a hagyományos rendszereké.

- Jobb üzemanyag-hatékonyság: A pontosabb gyújtás jobb égést eredményez, ami csökkenti az üzemanyag-fogyasztást.

- Alacsonyabb károsanyag-kibocsátás: A hatékonyabb égés kevesebb káros anyagot termel.

Az elektronikus gyújtásrendszerek egyik legjelentősebb előnye a megszakítókalapácsos rendszerekhez képest, hogy kiküszöbölik a mechanikus kopást, így hosszú távon megbízhatóbb és pontosabb gyújtást biztosítanak.

A mai modern járművekben szinte kizárólag elektronikus gyújtásrendszereket alkalmaznak. Ezek a rendszerek a motorvezérlő egységgel (ECU) integrálva működnek, ami lehetővé teszi a gyújtásidőzítés dinamikus beállítását a motor terhelésének, fordulatszámának és hőmérsékletének függvényében. Ez a fejlett vezérlés optimalizálja a motor teljesítményét, hatékonyságát és károsanyag-kibocsátását.

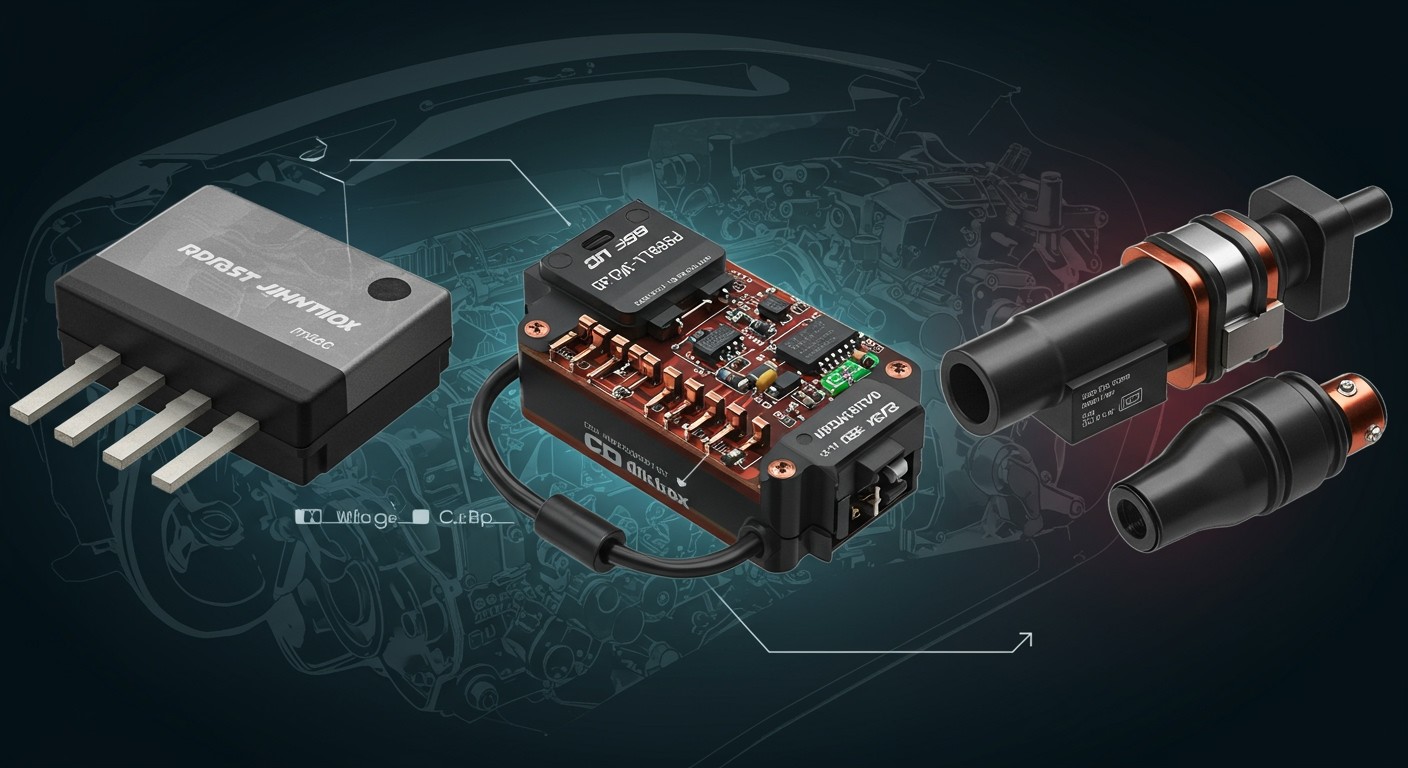

Az EI rendszerek típusai: Tranzisztoros, kapacitív kisülésű (CDI) és induktív gyújtásrendszerek

Az elektronikus gyújtás (EI) rendszerek forradalmasították a járművek gyújtási technológiáját, felváltva a hagyományos megszakítós megoldásokat. Ezek a rendszerek pontosabbak, megbízhatóbbak és hatékonyabbak, ami jobb üzemanyag-fogyasztást és csökkentett károsanyag-kibocsátást eredményez. Az EI rendszereknek több típusa létezik, melyek mindegyike más elven működik, de a közös céljuk ugyanaz: a megfelelő pillanatban a megfelelő feszültségű szikrát létrehozni a hengerben.

Tranzisztoros gyújtásrendszerek: Ezek a rendszerek tranzisztort használnak a gyújtótekercs áramának vezérlésére. A vezérlőegység (ECU) jele alapján a tranzisztor bekapcsol, lehetővé téve az áram folyását a tekercsen keresztül. Amikor a szikra ideje elérkezik, az ECU kikapcsolja a tranzisztort, ami a tekercsben magas feszültséget indukál. A tranzisztoros rendszerek megbízhatóbbak és gyorsabban reagálnak, mint a mechanikus megszakítós rendszerek, mivel nincs bennük mozgó alkatrész, ami kophatna.

Kapacitív kisülésű (CDI) gyújtásrendszerek: A CDI rendszerek egy kondenzátort töltenek fel magas feszültségre, majd ezt a feszültséget hirtelen kisütik a gyújtótekercsbe. Ez rendkívül gyors felfutási időt eredményez, ami különösen előnyös nagy fordulatszámú motoroknál, mint például motorkerékpároknál és robogóknál. A CDI rendszerek kevésbé érzékenyek a tápfeszültség változásaira, és erősebb szikrát képesek produkálni, ami javítja az égést. Fontos megjegyezni, hogy a CDI rendszerek általában külön tápellátást igényelnek.

Induktív gyújtásrendszerek: Ezek a rendszerek az induktivitás elvén alapulnak. Az ECU vezérli a gyújtótekercs áramát, és amikor a gyújtás pillanata elérkezik, az áramot megszakítja. Az áram megszakítása a tekercsben magas feszültséget indukál, ami a szikrát létrehozza. Az induktív gyújtásrendszerek elterjedtek a személygépkocsikban, mivel megbízhatóak és hatékonyak. Az induktív rendszerek általában hosszabb szikra időtartamot biztosítanak, ami elősegíti a teljesebb égést.

Az elektronikus gyújtásrendszerek, legyen az tranzisztoros, CDI vagy induktív, mind hozzájárulnak a motor hatékonyabb működéséhez, a károsanyag-kibocsátás csökkentéséhez és a jármű megbízhatóságának növeléséhez.

Az EI rendszerek fejlődése lehetővé tette a motorvezérlő rendszerek (EMS) integrálását, amelyek finomhangolják a gyújtást és az üzemanyag-befecskendezést a motor optimális teljesítménye érdekében. Ezáltal a mai járművek sokkal hatékonyabbak és környezetbarátabbak, mint a régebbi, mechanikus gyújtású modellek.

Az elektronikus gyújtásvezérlés (ECU) szerepe: Az optimális gyújtási időzítés biztosítása

Az akkumulátoros gyújtásrendszerek modern járművekben való elterjedésének egyik kulcseleme az elektronikus gyújtásvezérlés (ECU). Az ECU feladata, hogy a motor működési paramétereinek folyamatos figyelésével optimális gyújtási időzítést biztosítson minden pillanatban.

Régi, mechanikus rendszerekben a gyújtási időzítés beállítása statikus volt, vagy legfeljebb centrifugális és vákuumos előgyújtás-szabályozással történt, ami korlátozott hatékonyságot eredményezett. Az ECU ezzel szemben szenzoroktól kapott adatok alapján – mint például a motor fordulatszáma, a terhelés (gázpedál állása), a hűtővíz hőmérséklete, és a beszívott levegő mennyisége – valós időben számolja ki a legideálisabb gyújtási előgyújtást.

Ez rendkívül fontos, mert a helyes gyújtási időzítés közvetlenül befolyásolja a motor teljesítményét, üzemanyag-fogyasztását és károsanyag-kibocsátását.

Az ECU a gyújtási időzítés finomhangolásával képes optimalizálni az égési folyamatot. Például, hideg motor esetén korábbi gyújtásra van szükség a jobb indítás és stabilabb alapjárat érdekében. Nagy terhelésnél, amikor a hengerekbe több üzemanyag kerül, szintén más gyújtási időzítés szükséges a maximális teljesítmény eléréséhez és a kopogás elkerüléséhez. Az ECU ezeket a változókat figyelembe véve, folyamatosan korrigálja a gyújtási időzítést.

A modern ECU-k gyakran tartalmaznak kopogásérzékelőket is. Ha a motorban kopogás lép fel (ami a helytelen gyújtási időzítés vagy üzemanyag miatt történhet), az ECU azonnal csökkenti a gyújtási előgyújtást, hogy megakadályozza a motor károsodását. Ez a folyamatos, adaptív szabályozás teszi lehetővé, hogy a modern motorok hatékonyabban és megbízhatóbban működjenek, miközben minimalizálják a károsanyag-kibocsátást.

A gyújtásidőpont állításának fontossága: A motor teljesítményére és üzemanyag-fogyasztására gyakorolt hatás

Az akkumulátoros gyújtásrendszerek, különösen a modern, elektronikus vezérlésű változatok, lehetővé teszik a gyújtásidőpont pontos és dinamikus állítását. Ez kulcsfontosságú a motor optimális működése szempontjából. A gyújtásidőpont, vagyis az a pillanat, amikor a gyújtógyertya szikrát ad, közvetlen hatással van a motor teljesítményére és az üzemanyag-fogyasztásra.

Ha a gyújtás túl korán történik (előgyújtás), a dugattyú még felfelé mozog, amikor a robbanás bekövetkezik. Ez csökkenti a motor teljesítményét, növeli a kopogást és akár károsíthatja is a motort. Ha viszont a gyújtás túl későn történik (késleltetett gyújtás), az üzemanyag nem ég el teljesen a hengerben, ami csökkenti a hatásfokot és növeli a károsanyag-kibocsátást.

A helyes gyújtásidőpont beállítása maximalizálja a motor teljesítményét, minimalizálja az üzemanyag-fogyasztást és csökkenti a károsanyag-kibocsátást.

Az elektronikus vezérlésű rendszerek szenzorok segítségével folyamatosan figyelik a motor különböző paramétereit (fordulatszám, terhelés, hőmérséklet stb.), és ezek alapján valós időben állítják a gyújtásidőpontot. Ezáltal a motor mindig az adott körülményekhez legoptimálisabb beállítással működik. A modern járművekben az akkumulátoros gyújtásrendszerek ezen fejlett funkciói nélkülözhetetlenek a magas hatásfok és a szigorú környezetvédelmi előírások betartásához.

A gyújtógyertyák típusai és azok szerepe: Hőérték, elektróda távolság és a gyújtás minősége

A gyújtógyertyák kulcsszerepet játszanak az akkumulátoros gyújtásrendszerek hatékony működésében. Különböző típusú gyertyák léteznek, melyek hőértékükben és elektródatávolságukban térnek el. A hőérték azt mutatja meg, hogy a gyertya milyen gyorsan képes leadni a hőt a hengerfejnek. Alacsony hőértékű gyertyák a hidegebb motorokhoz ideálisak, míg a magas hőértékűek a nagyobb terhelés alatt működő motorokhoz valók.

Az elektródatávolság a két elektróda közötti rés mérete. Ez a távolság befolyásolja a szikra erősségét és a gyújtás minőségét. A helytelen elektródatávolság gyenge szikrát eredményezhet, ami rosszabb üzemanyag-fogyasztáshoz és teljesítménycsökkenéshez vezethet.

A gyújtás minősége közvetlenül függ a gyújtógyertya állapotától és a megfelelő típus kiválasztásától az adott motorhoz.

Az akkumulátoros gyújtásrendszerekben a gyújtógyertya feladata, hogy az akkumulátorról érkező magas feszültséget szikrává alakítsa, ami begyújtja a levegő-üzemanyag keveréket a hengerben. A modern járművekben az elektronikus vezérlés pontosan szabályozza a gyújtás időzítését és a gyújtógyertya működését, optimalizálva ezzel a motor hatékonyságát és csökkentve a károsanyag-kibocsátást.

A gyújtásrendszer hibái és azok tünetei: Gyújtáskimaradás, nehéz indítás és teljesítménycsökkenés

Az akkumulátoros gyújtásrendszerek hibái számos tünetet produkálhatnak, amelyek jelentősen befolyásolják a jármű teljesítményét és megbízhatóságát. A leggyakoribb problémák közé tartozik a gyújtáskimaradás, a nehéz indítás és a teljesítménycsökkenés.

A gyújtáskimaradás, vagyis amikor egy vagy több henger nem gyullad be megfelelően, általában rángatózó motorjárást, megnövekedett üzemanyag-fogyasztást és a károsanyag-kibocsátás növekedését eredményezi. Ennek oka lehet például a gyújtótrafó meghibásodása, a gyújtógyertyák elhasználódása vagy a gyújtókábelek sérülése. Az akkumulátoros rendszereknél különösen fontos a megfelelő feszültségellátás, mivel a gyújtótrafók teljesítménye közvetlenül függ az akkumulátor állapotától.

A nehéz indítás gyakran a gyenge akkumulátor jele, ami nem képes elegendő energiát biztosítani a gyújtásrendszer számára. De okozhatja a gyújtáselosztó hibája (ha van ilyen a rendszerben), az impulzusadó meghibásodása, vagy a vezérlőegység (ECU) problémája is. Az akkumulátoros rendszereknél a pontos időzítés elengedhetetlen, ezért a vezérlőegység hibái súlyos indítási problémákhoz vezethetnek.

A teljesítménycsökkenés általában fokozatosan jelentkezik, és nehezebben észrevehető, mint a gyújtáskimaradás. A motor kevésbé reagál a gázadásra, és a gyorsulás is lassabb lehet. Ennek hátterében állhatnak a gyújtógyertyák elhasználódása, a gyújtótrafók gyengülése, vagy a gyújtás előgyújtásának helytelen beállítása. Az akkumulátoros rendszereknél a vezérlőegység felelős az optimális előgyújtás beállításáért, így annak hibája jelentős teljesítménycsökkenést okozhat.

A gyújtásrendszer hibái, különösen a gyújtáskimaradás, a katalizátor károsodásához is vezethetnek, mivel a be nem gyulladt üzemanyag a kipufogórendszerbe kerülve ott ég el, ami túlmelegedést okoz.

Fontos megjegyezni, hogy a fenti tünetek más motorikus problémákra is utalhatnak, ezért a pontos diagnózis érdekében érdemes szakemberhez fordulni. A rendszeres karbantartás, a gyújtógyertyák és a gyújtókábelek időben történő cseréje, valamint az akkumulátor állapotának ellenőrzése nagymértékben hozzájárul a gyújtásrendszer megbízhatóságához és a jármű optimális teljesítményéhez.

A gyújtásrendszer diagnosztizálása: Hibakód olvasás, oszcilloszkóp használata és a hibák feltárása

A modern akkumulátoros gyújtásrendszerek diagnosztizálása a járművezérlő elektronika (ECU) fejlettségének köszönhetően jelentősen egyszerűbbé vált. Az első lépés mindig a hibakódok kiolvasása egy diagnosztikai eszközzel. Ezek a kódok iránymutatást adnak a lehetséges hibákról, például gyújtótekercs problémákról, érzékelő hibákról vagy vezeték szakadásokról. Fontos megjegyezni, hogy a hibakód önmagában nem mindig elegendő a pontos diagnózishoz.

Ezt követően, az oszcilloszkóp használata elengedhetetlen. Az oszcilloszkóp lehetővé teszi a gyújtási áramkörök feszültség- és áramhullámainak vizuális megjelenítését. Ezzel ellenőrizhető a gyújtótekercs primer és szekunder oldalának működése, a gyújtásvezérlő modul (ICM) jelei, valamint a főtengely- és vezérműtengely-helyzet érzékelők jelei. Az oszcilloszkóppal számos, a hibakódok által nem jelzett problémát is fel lehet tárni, mint például a gyenge szikra, a tekercsek közötti eltérések vagy a zajos jelek.

A pontos diagnózis érdekében a hibakódokat mindig az oszcilloszkópos mérésekkel kell kiegészíteni.

A hibák feltárása során a vezetékek, csatlakozók és a gyújtórendszer egyéb alkatrészeinek fizikai ellenőrzése is szükséges. Keresse a korróziót, a sérült szigetelést vagy a laza csatlakozásokat. A multiméterrel történő ellenállásmérés is segíthet a szakadások vagy rövidzárlatok felderítésében. Végül, a javítás után a hibakódokat törölni kell, és a rendszert tesztelni kell, hogy megbizonyosodjunk a probléma teljes megoldásáról.

Az akkumulátoros gyújtásrendszerek előnyei: Megbízhatóság, hatékonyság és alacsonyabb károsanyag-kibocsátás

Az akkumulátoros gyújtásrendszerek elterjedésének egyik fő oka a megbízhatóságuk. A korábbi, mechanikus rendszerekkel szemben, ahol a kopó alkatrészek (pl. megszakítókalapács) idővel pontatlanná válhattak, az elektronikus gyújtás kevesebb mozgó alkatrészt tartalmaz, így ritkábban hibásodik meg. Ezáltal csökken a karbantartási igény és a váratlan meghibásodások kockázata.

A hatékonyság is jelentős előny. Az akkumulátoros gyújtásrendszerek pontosabb gyújtásidőzítést tesznek lehetővé, ami optimalizálja az égéstérben zajló folyamatokat. Ez jobb üzemanyag-felhasználást eredményez, ami a mai, magas üzemanyagárak mellett kiemelten fontos szempont.

A pontos gyújtásidőzítés és a hatékonyabb égés a károsanyag-kibocsátás csökkenéséhez is hozzájárul. Az akkumulátoros gyújtásrendszerek lehetővé teszik a motorvezérlő számára, hogy finomhangolja a gyújtást a különböző üzemi körülményekhez igazodva, így csökkentve a káros gázok (pl. NOx, CO, HC) mennyiségét.

Ráadásul, a modern akkumulátoros gyújtásrendszerek gyakran integrálva vannak a motorvezérlő egységbe (ECU), ami lehetővé teszi a fejlett diagnosztikai funkciókat. Ez azt jelenti, hogy a rendszer képes önellenőrzésre, és hiba esetén figyelmeztetést küld a vezetőnek, vagy rögzíti a hibakódot a későbbi szervizeléshez.

Összességében elmondható, hogy az akkumulátoros gyújtásrendszerek megbízhatósága, hatékonysága és a károsanyag-kibocsátás csökkentése terén nyújtott előnyei miatt váltak a modern járművek alapvető részévé.

Az akkumulátoros gyújtásrendszerek jövője: Fejlesztési irányok és az elektromos járművekhez való alkalmazkodás

Bár az akkumulátoros gyújtásrendszerek a belsőégésű motorok elengedhetetlen részei, a jövőjük az elektromos járművek (EV) térhódításával átalakulóban van. A fejlesztési irányok elsősorban a hatékonyság növelésére és a károsanyag-kibocsátás csökkentésére összpontosítanak, még a hibrid járművekben is, ahol a belsőégésű motor még szerepet játszik.

Az egyik legfontosabb terület a gyújtótekercsek fejlesztése. Cél a nagyobb gyújtási energia elérése kisebb méretben és súlyban. Ez lehetővé teszi a hatékonyabb égést, ami alacsonyabb üzemanyag-fogyasztáshoz és kevesebb károsanyag-kibocsátáshoz vezet. A plazmagyújtás egy ígéretes technológia, mely nagyságrendekkel nagyobb gyújtási energiát képes előállítani a hagyományos rendszerekhez képest, ezáltal javítva a motor hatásfokát és csökkentve a szennyezőanyag-kibocsátást.

A szoftveres vezérlés is kulcsszerepet játszik a jövő gyújtásrendszereiben. A fejlett motorvezérlő egységek (ECU) valós időben képesek optimalizálni a gyújtási időt és a gyújtási energiát, figyelembe véve a motor terhelését, a hőmérsékletet és más paramétereket. Ez a precíz vezérlés tovább javítja a motor hatékonyságát és csökkenti a károsanyag-kibocsátást.

Az elektromos járművek elterjedésével az akkumulátoros gyújtásrendszerek szerepe fokozatosan csökken, de a hibrid járművekben továbbra is fontosak maradnak. A fejlesztések célja, hogy ezek a rendszerek minél hatékonyabban és tisztábban működjenek, amíg a belsőégésű motorok végleg eltűnnek az autókból.

Fontos megemlíteni a szenzorok szerepét is. A pontos szenzorok, melyek a motor állapotát figyelik, elengedhetetlenek a hatékony vezérléshez. Ezek a szenzorok információkat szolgáltatnak a motor hőmérsékletéről, a nyomásról és a fordulatszámról, ami lehetővé teszi az ECU számára, hogy optimálisan állítsa be a gyújtást.

Végül, a diagnosztikai képességek is fejlődnek. Az újabb rendszerek önellenőrző funkciókkal rendelkeznek, és képesek időben jelezni a potenciális problémákat. Ez lehetővé teszi a megelőző karbantartást, ami csökkenti a költségeket és növeli a jármű megbízhatóságát.