Az elektrosztatikus festés nem csupán egy újabb technológia a felületkezelés terén, hanem egy valódi paradigmaváltás. Az iparágak széles skáláján, az autógyártástól a háztartási gépek előállításáig, egyre többen fedezik fel az eljárás előnyeit. Ennek oka egyszerű: hatékonyabb, gazdaságosabb és környezetbarátabb, mint a hagyományos módszerek.

A hagyományos festési eljárások során jelentős mennyiségű festék veszik kárba a szórással, ami nemcsak költséges, de a környezetet is terheli. Ezzel szemben az elektrosztatikus festés során a festékrészecskék elektromosan feltöltődnek, és vonzódnak a földelt munkadarabhoz. Ez a vonzás biztosítja, hogy a festék szinte teljes egészében a felületre kerüljön, minimalizálva a veszteséget.

Az elektrosztatikus festés térhódításának kulcsa abban rejlik, hogy jelentősen csökkenti a festék felhasználását, ezáltal csökkentve a költségeket és a környezeti terhelést.

A technológia elterjedése nem csupán a költséghatékonyságnak köszönhető. A minőség is jelentősen javul. Az elektrosztatikus festés egyenletesebb, tartósabb bevonatot eredményez, ami növeli a termékek élettartamát és esztétikai értékét. Emellett a bonyolultabb formájú alkatrészek is könnyebben, precízebben festhetők le, mint a hagyományos módszerekkel.

A jövőben az elektrosztatikus festés várhatóan még nagyobb szerepet fog betölteni az ipari felületkezelésben, köszönhetően a folyamatos technológiai fejlesztéseknek és a környezettudatosság növekedésének.

Az elektrosztatikus festés alapelvei: A fizika a háttérben

Az elektrosztatikus festés forradalmi jellege a fizika egyszerű, de zseniális alkalmazásában rejlik. A lényeg, hogy a festék részecskéi elektromosan feltöltődnek, míg a festendő felület ellenkező töltésű, vagy földelt. Ez az elektrosztatikus vonzás az, ami a festék egyenletes és hatékony eloszlását eredményezi.

A folyamat során a festéket egy speciális szórópisztoly juttatja a levegőbe. A pisztolyban a festék részecskéi nagyon magas feszültségnek (általában 30-100 kV) vannak kitéve. Ez a feszültség ionizálja a levegőt a pisztoly körül, létrehozva egy korona kisülést. A festék részecskéi ezután felveszik a negatív töltést (vagy pozitív, a pisztoly kialakításától függően).

Mivel a festék részecskéi azonos töltésűek, taszítják egymást. Ez a taszítás segít a festéknek finom, egyenletes ködöt képezni, ami aztán a földelt vagy pozitívan töltött munkadarab felé áramlik. A Coulomb-törvény itt játszik kulcsszerepet: az ellentétes töltések vonzzák egymást, és ez a vonzás erősebb, mint a gravitáció vagy a légellenállás, így a festék a munkadarabra „tapad”.

A legfontosabb előnye az elektrosztatikus festésnek, hogy a festék a munkadarab minden részére eljut, beleértve a nehezen hozzáférhető területeket és a sarkokat is, köszönhetően a töltött részecskék azon képességének, hogy „körbefessék” a tárgyat.

Ezt a jelenséget hívják „wrap-around” hatásnak. A hagyományos festési eljárásokkal ellentétben, ahol a festék nagy része a levegőbe kerül vagy a padlóra hullik, az elektrosztatikus festés során a festék szinte 100%-a a munkadarabra kerül. Ez jelentős anyagmegtakarítást eredményez, és csökkenti a környezeti terhelést is.

Fontos megjegyezni, hogy a festék típusának és a munkadarab anyagának is megfelelőnek kell lennie az elektrosztatikus festéshez. Bizonyos anyagok, például a nem vezető műanyagok, speciális előkezelést igényelhetnek a megfelelő töltés eléréséhez.

A festékszóró berendezések típusai és működése

Az elektrosztatikus festés hatékonyságának kulcsa a megfelelő festékszóró berendezés. Ezek a berendezések felelősek a festék porlasztásáért és a felületre juttatásáért, miközben biztosítják a megfelelő elektrosztatikus töltést. Két fő típust különböztetünk meg:

- Korona kisüléses szórópisztolyok: Ezek a legelterjedtebb típusok. Működésük azon alapul, hogy a pisztoly fejrészénél egy nagyfeszültségű elektróda (a korona) ionizálja a levegőt. A keletkező ionok feltöltik a festékrészecskéket, amelyek így a földelt munkadarab felé vonzódnak. Egyszerű felépítésűek, könnyen karbantarthatók és viszonylag olcsók.

- Triboelektromos szórópisztolyok: Ezek a pisztolyok a festékrészecskék súrlódása által generálnak elektrosztatikus töltést. A festék egy speciális anyaggal bélelt csövön halad át nagy sebességgel, ami súrlódást okoz. Ez a súrlódás tölti fel a részecskéket. Előnyük, hogy nem használnak nagyfeszültséget, ezért biztonságosabbak és kevesebb az esély a Faraday-kalitka effektus kialakulására (amikor a mélyedésekbe nehezebben jut be a festék).

A festékszóró berendezések működése nagymértékben befolyásolja a festés minőségét és hatékonyságát. A porlasztás minősége, a festékrészecskék mérete és a töltés erőssége mind kritikus tényezők.

A korona kisüléses pisztolyoknál a feszültség szabályozásával befolyásolható a festékrészecskék töltése. Fontos a megfelelő feszültség beállítása, mert a túl magas feszültség ívkisülést okozhat, míg a túl alacsony feszültség nem biztosítja a megfelelő tapadást.

A triboelektromos pisztolyoknál a festék sebessége és a cső anyaga befolyásolja a töltés mértékét. Ezek a pisztolyok általában egyenletesebb töltést biztosítanak, mint a korona kisüléses változatok.

A megfelelő festékszóró berendezés kiválasztása kulcsfontosságú a kívánt felületkezelési eredmény eléréséhez. A választás során figyelembe kell venni a festendő anyag típusát, a felület geometriáját és a kívánt festékréteg vastagságát.

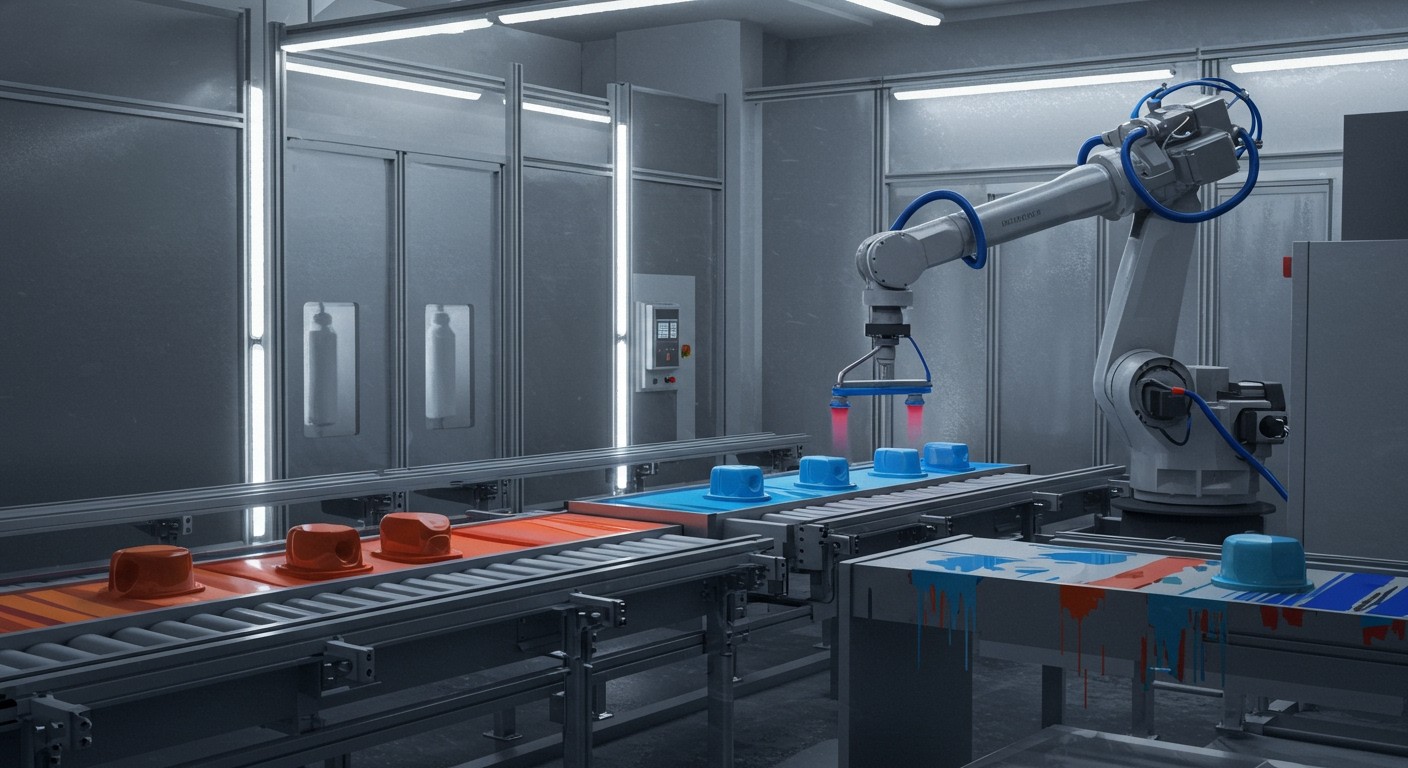

Mindkét típusú pisztolyhoz léteznek automatizált rendszerek, amelyek robotkarokra szerelve, programozottan végzik a festést. Ezek a rendszerek jelentősen növelik a termelékenységet és csökkentik a selejtet.

Az elektrosztatikus porfestés folyamata lépésről lépésre

Az elektrosztatikus porfestés folyamata több kulcsfontosságú lépésből áll, melyek együttesen biztosítják a tartós és esztétikus felületkezelést. Ez a módszer jelentősen eltér a hagyományos folyékony festék alkalmazásától, és éppen ezért forradalmasította az ipari felületkezelést.

- Előkészítés: A munkadarab felületének alapos előkészítése elengedhetetlen. Ez magában foglalja a zsírtalanítást, rozsdátlanítást, illetve egyéb szennyeződések eltávolítását. A cél egy tiszta, száraz és érdesített felület elérése, ami elősegíti a porfesték tapadását. Gyakran alkalmaznak homokszórást vagy kémiai kezeléseket.

- Földelés: A munkadarabot földelni kell, hogy elektrosztatikusan vonzza a festéket. Ez biztosítja, hogy a porfesték egyenletesen tapadjon a felületre, és csökkenti a festékszórás közbeni veszteséget.

- Porfesték felvitele: A porfestéket egy speciális szórópisztollyal viszik fel. A pisztolyban a porfesték részecskéi elektrosztatikus töltést kapnak (általában pozitívat), miközben a földelt munkadarab negatív töltésű. Ez a töltéskülönbség vonzza a porfestéket a munkadarab felületére. Fontos, hogy a szórópisztoly beállításai a festendő tárgy formájához és méretéhez legyenek igazítva.

- Égetés: A felvitt porfestéket égetőkemencébe helyezik, ahol magas hőmérsékleten (általában 160-200°C között) a porfesték megolvad, összefolyik, és egyenletes, tartós bevonatot képez. Az égetési idő és hőmérséklet a porfesték típusától függ.

- Hűtés: Az égetés után a munkadarabot lehűtik. A hűtés során a bevonat megszilárdul, és elnyeri végső keménységét és ellenállóságát.

A porfestés legfontosabb előnye, hogy a porfesték részecskék elektrosztatikus vonzása révén a nehezen hozzáférhető helyekre és a bonyolult formákra is egyenletesen felvihető a bevonat.

A folyamat során keletkező túlszórt porfesték összegyűjthető és újrahasznosítható, ami jelentősen csökkenti a hulladék mennyiségét és a költségeket. Ez a környezetbarát megközelítés az elektrosztatikus porfestést még vonzóbbá teszi az ipari szereplők számára. A megfelelő technológia és a gondos előkészítés kulcsfontosságú a kiváló minőségű, tartós bevonat eléréséhez.

Elektrosztatikus nedves festés: Alkalmazási területek és előnyök

Az elektrosztatikus nedves festés alkalmazási területei rendkívül széleskörűek, az autóipartól kezdve a háztartási gépek gyártásán át egészen a mezőgazdasági gépek felületkezeléséig terjednek. Különösen ott előnyös, ahol egyenletes, vékony rétegben kell felvinni a festéket bonyolult geometriájú alkatrészekre. Gondoljunk csak egy autó karosszériájára, ahol a sarkok és a mélyedések egyaránt tökéletes bevonatot igényelnek.

A módszer lényege, hogy a folyékony festéket elektrosztatikusan feltöltik, majd a földelt munkadarabra permetezik. Ennek köszönhetően a festék részecskék vonzódnak a felülethez, még a nehezen elérhető helyeken is. Ez jelentősen csökkenti a festékveszteséget és minimalizálja a környezeti terhelést, hiszen kevesebb festék kerül a levegőbe.

A nedves elektrosztatikus festés számos előnnyel jár:

- Kiváló fedőképesség: A festék egyenletesen terül el, minimalizálva a foltokat és a csíkokat.

- Magas hatékonyság: A festékveszteség minimalizálásával jelentős költségmegtakarítás érhető el.

- Gyorsabb festési idő: Az egyenletes felhordásnak köszönhetően kevesebb réteg szükséges, ami felgyorsítja a folyamatot.

- Környezetbarát megoldás: A kevesebb festékveszteség csökkenti a környezeti terhelést és a VOC kibocsátást.

Az elektrosztatikus nedves festés forradalmasítja az ipari felületkezelést azáltal, hogy jelentősen javítja a festési hatékonyságot, csökkenti a költségeket és minimalizálja a környezeti terhelést, miközben kiváló minőségű, tartós bevonatot biztosít.

A technológia finomhangolása és a festékek folyamatos fejlesztése tovább növeli az elektrosztatikus nedves festés hatékonyságát és alkalmazhatóságát, így egyre több iparágban válik elengedhetetlen megoldássá a felületkezelés terén.

A hagyományos festési eljárásokkal szembeni előnyök és hátrányok

Az elektrosztatikus festés számos jelentős előnnyel rendelkezik a hagyományos festési eljárásokhoz képest, ami az ipari felületkezelés területén forradalmi változásokat eredményez. Azonban fontos megjegyezni, hogy nem minden esetben ez a legideálisabb megoldás, és vannak bizonyos hátrányai is.

Előnyök:

- Jobb bevonat minőség: Az elektrosztatikus töltés vonzza a festéket a felület minden pontjára, beleértve a nehezen hozzáférhető területeket is, így egyenletesebb és vastagabb bevonat érhető el. Ez különösen fontos komplex geometriájú tárgyak esetében.

- Kevesebb festékveszteség: Mivel a festék a tárgyra „tapad”, a hagyományos szórással ellentétben, ahol jelentős mennyiség a levegőbe kerül, az elektrosztatikus módszerrel kevesebb a festékpazarlás. Ez költséghatékonyabbá teszi az eljárást és környezetbarátabb is.

- Gyorsabb száradási idő: A porfestékek, amelyeket gyakran használnak elektrosztatikus eljárásban, hőre keményednek, ami gyorsabb száradást eredményez, így növelve a termelékenységet.

- Jobb korrózióvédelem: Az egyenletes és vastag bevonat hatékonyabb védelmet nyújt a korrózióval szemben, ami meghosszabbítja a termékek élettartamát.

Hátrányok:

- Magasabb beruházási költség: Az elektrosztatikus festőberendezések kezdeti költsége magasabb lehet, mint a hagyományos festőberendezéseké.

- Korlátozott alkalmazhatóság: Bizonyos anyagok, például a nem vezető anyagok festése problémás lehet, mivel nem képesek elektrosztatikus töltést felvenni.

- A festék típusa: Az elektrosztatikus festéshez speciális, elektrosztatikus porfestékekre van szükség, amelyek kínálata korlátozottabb lehet a hagyományos festékekhez képest.

- Szakértelem: Az eljárás helyes alkalmazása szakképzett személyzetet igényel a megfelelő beállítások és biztonsági előírások betartása érdekében.

A legfontosabb különbség a hagyományos és az elektrosztatikus festés között a festék célba juttatásának módja, ami jelentősen befolyásolja a hatékonyságot, a minőséget és a környezeti terhelést.

Összességében az elektrosztatikus festés számos előnyt kínál a hagyományos eljárásokhoz képest, különösen a költséghatékonyság, a minőség és a környezetvédelem szempontjából. Azonban a magasabb beruházási költség és a korlátozott alkalmazhatóság miatt alapos mérlegelés szükséges a megfelelő festési eljárás kiválasztásakor.

Környezetvédelmi szempontok: Fenntarthatóság és VOC-kibocsátás

Az elektrosztatikus festés egyik legjelentősebb előnye a hagyományos módszerekkel szemben a környezetvédelmi szempontok terén mutatkozik meg. A VOC (illékony szerves vegyületek) kibocsátás jelentős csökkentése kulcsfontosságú tényező, ami a fenntartható ipari gyakorlatok felé való elmozdulást segíti elő.

A hagyományos festési eljárások során a festék egy jelentős része a levegőbe kerül, ami nem csak a környezetet szennyezi, hanem az egészségre is káros hatással lehet. Az elektrosztatikus festés ezzel szemben sokkal hatékonyabb a festék felhordásában, minimalizálva a veszteséget. A festékpor vagy folyadék elektrosztatikus feltöltése biztosítja, hogy az a munkadarabra tapadjon, ahelyett, hogy a levegőbe szóródna.

Ez a nagyobb hatékonyság nem csak kevesebb festék felhasználását jelenti, hanem kevesebb hulladék keletkezését is. A kevesebb hulladék pedig alacsonyabb költségeket és kisebb környezeti terhelést eredményez. Ezen felül, az elektrosztatikus festés gyakran lehetővé teszi a vízbázisú festékek használatát, amelyek kevesebb VOC-t tartalmaznak, mint a hagyományos oldószeres festékek.

Az elektrosztatikus festés használatával a VOC-kibocsátás akár 80%-kal is csökkenthető a hagyományos festési módszerekhez képest, ami jelentősen hozzájárul a levegőminőség javításához és a környezeti terhelés csökkentéséhez.

A fenntarthatóság szempontjából fontos megemlíteni, hogy az elektrosztatikus festés során keletkező festékpor újrahasznosítható. A rendszerben összegyűjtött festékpor visszakeverhető a friss festékhez, tovább csökkentve a hulladék mennyiségét és optimalizálva a festék felhasználását. Ez a zárt rendszerű megközelítés jelentősen hozzájárul a körforgásos gazdaság elveinek megvalósításához az ipari felületkezelés területén.

Az elektrosztatikus festés alkalmazási területei: Az autóipartól a bútorgyártásig

Az elektrosztatikus festés sokoldalúsága teszi az ipari felületkezelés nélkülözhetetlen részévé. Az alkalmazási területek rendkívül széles skálán mozognak, a járműgyártástól kezdve egészen a bútoriparig, de megtalálható a háztartási gépek gyártásában és az építőiparban is.

Az autóiparban az elektrosztatikus festés elengedhetetlen a karosszériák tartós és esztétikus bevonásához. A technológia lehetővé teszi a vékony, egyenletes festékréteg felvitelét, ami kulcsfontosságú a korrózióvédelem szempontjából. Ezen kívül a festék kihasználtsága is magasabb, minimalizálva a pazarlást és csökkentve a költségeket. A robotizált elektrosztatikus festőrendszerek pedig biztosítják a konzisztens minőséget a nagy volumenű gyártás során.

A bútorgyártásban is egyre népszerűbb az elektrosztatikus porfestés. Különösen a fémbútorok, például székek és asztalok esetében nyújt kiváló megoldást. A porfestékkel kezelt felületek rendkívül ellenállóak a karcolásokkal és a kopással szemben, ami növeli a bútorok élettartamát. Emellett a porfestékek széles színválasztéka lehetővé teszi a változatos designmegoldások megvalósítását.

De nem csak a fémfelületek esetében alkalmazható az elektrosztatikus festés. A faiparban is léteznek speciális eljárások, amelyek lehetővé teszik a faanyagok elektrosztatikus festését. Bár ez a terület még kevésbé elterjedt, a technológia fejlődésével egyre több lehetőség nyílik a faipari termékek felületkezelésére is.

Az elektrosztatikus festés az autóipartól a bútorgyártásig terjedő alkalmazási területeivel bizonyítja, hogy képes a különböző iparágak speciális igényeit kielégíteni, miközben javítja a termékek minőségét és csökkenti a környezeti terhelést.

A háztartási gépek gyártásában, például hűtőszekrények, mosógépek és tűzhelyek esetén, az elektrosztatikus festés a korrózióvédelem mellett a gépek esztétikai megjelenésének javítására is szolgál. A tartós és könnyen tisztítható felületek növelik a termékek értékét és felhasználóbarát jellegét.

Az építőiparban az elektrosztatikus festés alkalmazása elsősorban a fém szerkezetek, például kerítések, korlátok és homlokzati elemek felületkezelésére korlátozódik. A technológia biztosítja a hosszantartó védelmet az időjárás viszontagságaival szemben, és esztétikus megjelenést kölcsönöz az épületeknek.

Felület előkészítés: A tökéletes tapadás kulcsa

Az elektrosztatikus festés forradalmi hatása az ipari felületkezelésben nagymértékben függ a megfelelő felület előkészítéstől. Ennek elhanyagolása a festék rossz tapadásához, korai kopáshoz és a bevonat élettartamának jelentős csökkenéséhez vezethet.

A felület előkészítésének célja, hogy eltávolítsuk a szennyeződéseket, rozsdát, olajat és minden olyan anyagot, ami gátolhatja a festék tökéletes tapadását. Ez a folyamat általában a következő lépésekből áll:

- Zsírtalanítás: A felület megtisztítása olajtól, zsírtól és egyéb szennyeződésektől.

- Rozsdátlanítás: A rozsda eltávolítása mechanikai (pl. homokszórás) vagy kémiai módszerekkel.

- Csiszolás: A felület érdesítése a festék jobb tapadása érdekében.

- Passziválás (opcionális): A felület kémiai kezelése a korrózió megelőzése érdekében.

A felület előkészítésének minősége döntően befolyásolja a festék tapadását és tartósságát, ezért ezen a lépésen nem szabad spórolni!

Az elektrosztatikus festés során a festék részecskék elektrosztatikusan töltöttek, és vonzzák a földelt felületet. Azonban, ha a felület nem megfelelően van előkészítve, a festék nem tud egyenletesen tapadni, ami hibákhoz és a bevonat idő előtti leválásához vezethet. Ezért a tökéletes tapadás eléréséhez elengedhetetlen a gondos és alapos felület előkészítés.

A festék kiválasztása: Szempontok és típusok

Az elektrosztatikus festés sikeressége nagymértékben függ a megfelelő festék kiválasztásától. Számos tényezőt kell figyelembe venni, kezdve a festendő felület anyagától és a kívánt végeredménytől. Például, egy fém felület más típusú festéket igényel, mint egy műanyag. A környezeti hatásoknak való ellenállás is kulcsfontosságú, különösen kültéri alkalmazások esetén.

A festékek típusai széles skálán mozognak. A porfestékek rendkívül népszerűek, mivel tartósak, környezetbarátak (nincs oldószer tartalmuk) és egyenletes réteget képeznek. Léteznek folyékony festékek is, amelyek oldószeres vagy vízbázisúak lehetnek. A választást befolyásolja a felhordási technika (pl. korona töltésű vagy triboelektromos szórópisztoly használata) és a kívánt felületi minőség.

A festék elektrosztatikus tulajdonságai kritikusak a hatékony felhordáshoz. A festéknek jól kell tölthetőnek lennie, hogy vonzza a földelt munkadarabot.

A festék kiválasztásakor figyelembe kell venni továbbá a színstabilitást, a kémiai ellenállást (pl. savak, lúgok), és a mechanikai tulajdonságokat (pl. karcállóság, rugalmasság). A gyártó által megadott specifikációk alapos áttanulmányozása elengedhetetlen a megfelelő választáshoz.

A festési paraméterek optimalizálása: Feszültség, távolság, áramlás

Az elektrosztatikus festés hatékonysága és minősége nagymértékben függ a festési paraméterek precíz beállításától. A három legfontosabb paraméter a feszültség, a távolság és a festékáramlás. Ezek optimális kombinációja biztosítja a festék egyenletes eloszlását, a jó tapadást és a minimális veszteséget.

A feszültség befolyásolja a festék részecskék töltöttségét és ezáltal a célfelülethez való vonzódását. Túl magas feszültség ívkisülést okozhat, míg túl alacsony feszültség gyenge tapadást eredményez. A távolság a szórópisztoly és a munkadarab között szintén kritikus. Túl nagy távolság esetén a festék részecskék elveszíthetik töltésüket, míg túl kicsi távolság esetén egyenetlen réteg alakulhat ki.

A festékáramlás szabályozása elengedhetetlen a megfelelő rétegvastagság eléréséhez. Túl sok festék csöpögést okozhat, míg túl kevés festék nem biztosít elegendő fedést. Fontos figyelembe venni a festék viszkozitását és a szórópisztoly típusát az áramlás beállításakor.

A festési paraméterek optimális beállítása kulcsfontosságú a jó minőségű, tartós és költséghatékony elektrosztatikus festés eléréséhez.

A gyártók gyakran megadnak ajánlott értékeket a különböző festéktípusokhoz és alkalmazásokhoz, de a tökéletes beállítás finomhangolást igényel a konkrét körülmények figyelembevételével. A festési paraméterek precíz beállításával minimalizálható a festékveszteség, csökkenthető a környezeti terhelés és javítható a termékek minősége.

Biztonsági előírások és a munkavédelem fontossága

Az elektrosztatikus festés forradalmasította az ipari felületkezelést, de a technológia használata során kiemelt figyelmet kell fordítani a biztonsági előírásokra és a munkavédelemre. A magasfeszültség használata miatt áramütés veszélye áll fenn, ezért elengedhetetlen a megfelelő szigetelő felszerelés viselése, beleértve a védőkesztyűt, a szigetelő cipőt és a védőruházatot. A festékpermet belélegzése is káros lehet, ezért kötelező a légzésvédő használata, különösen zárt térben végzett munkánál.

A festőfülkének jól szellőzőnek kell lennie, hogy elkerüljük a robbanásveszélyt a gyúlékony oldószerek miatt. A festék tárolására és kezelésére vonatkozó előírásokat szigorúan be kell tartani. Rendszeres karbantartást kell végezni a berendezéseken, ellenőrizve a földelést és a szigetelést. A munkavédelmi oktatás elengedhetetlen, minden dolgozónak tisztában kell lennie a potenciális veszélyekkel és a megelőző intézkedésekkel.

A munkavédelem nem csupán egy szabályhalmaz, hanem a dolgozók egészségének és biztonságának garantálása, amely elengedhetetlen a hatékony és fenntartható termeléshez.

A vészhelyzeti tervek kidolgozása és a rendszeres gyakorlatozás segíthet minimalizálni a balesetek következményeit. A biztonsági előírások betartása nem csupán a jogszabályi kötelezettség teljesítése, hanem a felelősségteljes munkavégzés alapja.

Gyakori hibák és azok elhárítása az elektrosztatikus festés során

Az elektrosztatikus festés, bár forradalmasította az ipari felületkezelést, nem mentes a kihívásoktól. A leggyakoribb hibák közé tartozik a narancsbőr-hatás, a Faraday-kalitka effektus, a túl vastag vagy túl vékony réteg, valamint a színeltérések. A narancsbőr-hatást általában a nem megfelelő viszkozitás, a túl gyors száradás vagy a nem megfelelő szórás okozza. Ennek elhárítására ellenőrizni kell a festék viszkozitását, lassítani a száradási folyamatot (pl. hőmérséklet szabályozásával) és finomhangolni a szórástechnikát.

A Faraday-kalitka effektus, ami a bonyolult geometriájú tárgyak belső részein jelentkező gyenge festékréteget eredményezi, az elektrosztatikus erővonalak eloszlásának következménye. Ennek kiküszöbölésére használhatunk speciális elektródákat, amelyek a belső területekre irányítják a festéket, vagy alkalmazhatunk utólagos festékszórási technikákat.

A rétegvastagság problémáit a festékszórás sebességének, a tárgy távolságának és a festék mennyiségének szabályozásával lehet orvosolni. A színeltéréseket pedig a festék alapos keverésével, a megfelelő tárolásával és a festési paraméterek pontos betartásával lehet minimalizálni.

A legfontosabb, hogy a festési folyamat előtt alaposan tisztítsuk meg a felületet, távolítsuk el a szennyeződéseket és a zsírokat, mert ez nagymértékben befolyásolja a festék tapadását és a végeredmény minőségét.

Végül, de nem utolsósorban, a rendszeres karbantartás és a berendezések kalibrálása elengedhetetlen a hibák minimalizálásához és a folyamatosan magas minőségű festés biztosításához. A permetező pisztoly fúvókáinak tisztán tartása, a szűrők cseréje és az elektródák ellenőrzése mind hozzájárulnak a problémamentes működéshez.

A festett felület minőségellenőrzése: Módszerek és eszközök

Az elektrosztatikus festés eljárás forradalmasította az ipari felületkezelést, de a kiváló minőségű végeredmény eléréséhez elengedhetetlen a festett felület szigorú minőségellenőrzése. Számos módszer és eszköz áll rendelkezésre a bevonat tulajdonságainak ellenőrzésére.

Az egyik legfontosabb vizsgálat a rétegvastagság mérése, melyet jellemzően roncsolásmentes eszközökkel, például elektromágneses vagy ultrahangos mérőkkel végeznek. Emellett elengedhetetlen a színhelyesség ellenőrzése is, melyet spektrofotométerekkel biztosítanak. A tapadást tesztelik rácsvágásos módszerrel vagy lehúzási tesztekkel.

A festett felület minőségének legfontosabb mutatója a korrózióállóság, melyet sópermet-tesztekkel szimulálnak.

Ezen felül a felületi érdesség vizsgálata profilométerekkel, a keménység mérése pedig különböző karcolásállósági tesztekkel történik. A minőségellenőrzés során az eredményeket dokumentálják, ezzel biztosítva a nyomonkövethetőséget és a termék minőségének garantálását.

Az elektrosztatikus festő berendezések karbantartása és javítása

Az elektrosztatikus festő berendezések megbízható működése elengedhetetlen a magas minőségű felületkezelés biztosításához. A rendszeres karbantartás kulcsfontosságú a berendezések élettartamának meghosszabbításában és a költséges leállások megelőzésében. Fontos ellenőrizni a szórófejek állapotát, a szivattyúk működését és a magasfeszültségű generátorok teljesítményét.

A festékrendszer tisztaságának megőrzése alapvető. A szűrők rendszeres cseréje elengedhetetlen a festék áramlásának biztosításához és a szórófejek eltömődésének elkerüléséhez. A földelés megfelelő működésének ellenőrzése is kritikus a biztonságos és hatékony festéshez.

A berendezés karbantartása során a gyártó által javasolt eljárásokat kell követni, és csak képzett szakemberek végezhetik el a javításokat!

A javítások során figyelmet kell fordítani az alkatrészek minőségére. Eredeti alkatrészek használata javasolt a berendezés optimális teljesítményének biztosításához. A hibák gyors és szakszerű elhárítása minimalizálja a termelési kiesést és garantálja a festési folyamat folyamatosságát.

Az elektrosztatikus festés jövője: Innovációk és trendek

Az elektrosztatikus festés jövőjét számos izgalmas innováció és trend alakítja. A robotizáció egyre nagyobb szerepet kap, lehetővé téve a precízebb és hatékonyabb festési folyamatokat, csökkentve az emberi hibák lehetőségét. A mesterséges intelligencia (MI) integrálása pedig optimalizálja a festési paramétereket, például a feszültséget és a festék mennyiségét, az adott felület geometriájához és anyagához igazítva.

A fenntarthatóság is kulcsfontosságú szempont. A kutatások a környezetbarátabb festékanyagok fejlesztésére összpontosítanak, például a vízbázisú porfestékekre, amelyek csökkentik a VOC (illékony szerves vegyületek) kibocsátást. Emellett a festék-visszanyerési rendszerek is egyre elterjedtebbek, amelyek minimalizálják a hulladékot és maximalizálják a festékanyag felhasználását.

A nanotechnológia alkalmazása új távlatokat nyit a felületkezelésben. A nanorészecskékkel dúsított festékek javítják a kopásállóságot, a korrózióvédelmet és a UV-állóságot, növelve a bevonatok élettartamát.

Az egyik legfontosabb trend a testreszabott festési megoldások iránti növekvő igény. A gyártók egyre inkább olyan rendszereket keresnek, amelyek képesek rugalmasan alkalmazkodni a változó termelési igényekhez és a különféle termékgeometriákhoz.

Végül, a digitális ikrek technológiája lehetővé teszi a festési folyamatok szimulációját és optimalizálását virtuális környezetben, csökkentve a valós kísérletezések költségeit és felgyorsítva a fejlesztési ciklusokat.

Esettanulmányok: Sikeres elektrosztatikus festési projektek

Az elektrosztatikus festés alkalmazása számos iparágban hozott látványos eredményeket. Nézzünk meg néhány esettanulmányt, amelyek bemutatják ennek a technológiának a hatékonyságát és előnyeit.

Egy autóipari beszállító vállalat, amely korábban hagyományos festési eljárásokat alkalmazott, áttért az elektrosztatikus festésre az alvázak és karosszéria elemek felületkezelése során. Az eredmény lenyűgöző volt: a festékfelhasználás 30%-kal csökkent, a selejt aránya pedig jelentősen mérséklődött. A tartósabb és egyenletesebb bevonatnak köszönhetően a termékek élettartama is megnőtt.

Egy másik példa egy mezőgazdasági gépgyártó cég, ahol az alkatrészek, például a vázak és a fémlemezek festése jelentős kihívást jelentett a bonyolult geometriai formák miatt. Az elektrosztatikus porfestés lehetővé tette a nehéz területek egyenletes bevonását, kiküszöbölve a korábbi korróziós problémákat. A festési folyamat emellett gyorsabbá vált, ami növelte a termelési kapacitást.

Az esettanulmányok egyértelműen bizonyítják, hogy az elektrosztatikus festés nem csupán egy technológiai újítás, hanem egy olyan stratégiai befektetés, amely jelentős költségmegtakarítást, minőségjavulást és környezetvédelmi előnyöket eredményezhet.

Egy építőipari vállalat acélszerkezetek korrózióvédelmére alkalmazta az elektrosztatikus festést. A hagyományos módszerekkel szemben, ahol a festék könnyen leperghetett a felületről, az elektrosztatikus bevonat hosszú távú védelmet nyújtott az időjárás viszontagságai és a korrozív környezeti hatások ellen. Ezáltal a szerkezetek karbantartási költségei jelentősen csökkentek.

Ezek az esettanulmányok jól szemléltetik, hogy az elektrosztatikus festés széleskörűen alkalmazható, és számos iparágban képes optimalizálni a felületkezelési folyamatokat.

Költséghatékonysági elemzés: Az elektrosztatikus festés megtérülése

Az elektrosztatikus festés megtérülése számos tényezőtől függ, de összességében jelentős költségmegtakarítást eredményezhet a hagyományos módszerekhez képest. A festék kihasználtsága lényegesen magasabb, hiszen a porfesték szinte teljes mértékben a felületre tapad, minimalizálva a veszteséget. Ezáltal kevesebb festékre van szükség ugyanazon felület lefedéséhez.

A munkaerő költségei is csökkenhetnek, mivel a folyamat automatizálható, így kevesebb emberi beavatkozásra van szükség. Emellett, a gyorsabb száradási idő csökkenti az állásidőt és növeli a termelékenységet.

Az elektrosztatikus festés beruházási költsége magasabb lehet, de a hosszú távú megtérülés a festékfelhasználás csökkenésének, a munkaerő költségeinek csökkenésének és a megnövekedett termelékenységnek köszönhetően szinte garantált.

Fontos figyelembe venni a környezetvédelmi szempontokat is, hiszen a porfestékek nem tartalmaznak oldószereket, így kevésbé károsak a környezetre, és csökkentik a vállalat környezetvédelmi költségeit is. Összességében, az elektrosztatikus festés egy fenntartható és költséghatékony megoldás az ipari felületkezelés területén.

Speciális alkalmazások: Nehezen festhető anyagok és formák

Az elektrosztatikus festés különösen előnyös a nehezen festhető anyagok és bonyolult formák kezelésében. A hagyományos festési eljárásokkal ellentétben, ahol a festék egyenes vonalban terjed, az elektrosztatikus porfestésnél a töltött festékszemcsék a földelt munkadarab felé vonzódnak, még a nehezen elérhető területeken, sarkokban és éleken is egyenletes bevonatot képezve.

Ez a tulajdonság különösen fontos például:

- Rácsos szerkezetek festésekor, ahol a festék bejut a rácsok mögé is.

- Bonyolult geometriájú alkatrészek, mint például autóalkatrészek vagy háztartási gépek alkatrészei esetén.

- Olyan anyagok festésekor, amelyek nem vezetik jól az áramot, de megfelelő előkezeléssel elektrosztatikusan festhetők. Például bizonyos műanyagok.

Az elektrosztatikus festés lehetővé teszi a korábban megoldhatatlannak tűnő felületkezelési feladatok hatékony és gazdaságos megoldását, kibővítve az ipari alkalmazások körét.

Az egyenletes bevonat nemcsak esztétikailag előnyös, hanem javítja a korrózióvédelmet és a tartósságot is, ami különösen fontos a kültéri használatra szánt termékek esetében. A vékony, de erős festékréteg ellenáll a karcolásoknak és a kopásnak, így növelve a termék élettartamát.

Az elektrosztatikus festés és a robottechnológia kapcsolata

Az elektrosztatikus festés és a robottechnológia egyre szorosabb kapcsolata új dimenziókat nyit meg az ipari felületkezelésben. A robotok precíz mozgásuknak köszönhetően képesek egyenletes festékréteget felvinni a legbonyolultabb geometriájú alkatrészekre is. Ez a pontosság jelentősen csökkenti a festékveszteséget és javítja a bevonat minőségét.

A robotok programozhatósága lehetővé teszi a folyamatos és ismétlődő minőséget, ami különösen fontos a nagy szériák gyártásánál. Az emberi munkaerővel szemben a robotok 24 órában képesek dolgozni, növelve a termelékenységet és csökkentve a gyártási időt.

A robotizált elektrosztatikus festés nem csupán a hatékonyságot növeli, hanem a munkavédelmi szempontokat is javítja, mivel a munkavállalók nem kerülnek közvetlen kapcsolatba a potenciálisan káros festékanyagokkal.

A jövőben várhatóan a mesterséges intelligencia integrálásával a robotok még intelligensebbé válnak, képesek lesznek alkalmazkodni a változó körülményekhez és optimalizálni a festési folyamatot a lehető legjobb eredmény elérése érdekében.