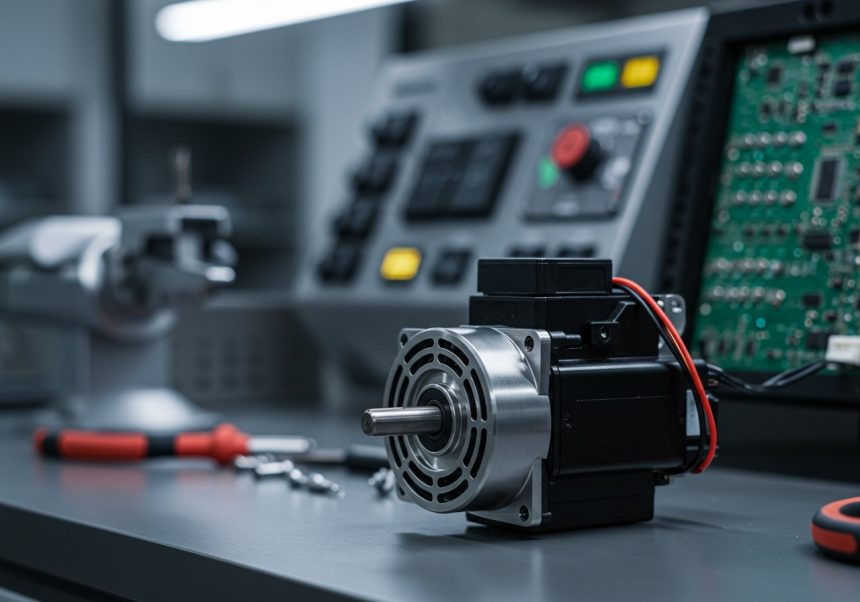

A szervomotorok a modern technológia nélkülözhetetlen elemei. De mi is pontosan egy szervomotor? Egyszerűen fogalmazva, egy visszacsatolásos vezérléssel ellátott motor, amely képes pontosan pozícionálni és tartani a tengelyét. Ez a pontosság teszi őket különösen alkalmassá számos alkalmazásra.

Fontos megérteni a különbséget a hagyományos motorok és a szervomotorok között. Míg a hagyományos motorok folyamatosan forognak, amíg áramot kapnak, a szervomotorok képesek egy adott pozícióba állni és ott maradni. Ezt egy beépített vezérlő áramkör teszi lehetővé, ami folyamatosan figyeli a tengely helyzetét és korrigálja azt a kívánt értékre.

A szervomotorok alapvetően három fő részből állnak: egy motorból (általában DC motor), egy pozícióérzékelőből (pl. potenciométer vagy encoder), és egy vezérlő áramkörből. A vezérlő áramkör összehasonlítja a kívánt pozíciót a tényleges pozícióval, és a különbség alapján vezérli a motort. Ez a negatív visszacsatolás elve, ami biztosítja a pontos pozícionálást.

A szervomotor lényege tehát, hogy nem csupán forog, hanem egy vezérlőjel alapján pontosan beáll egy adott pozícióba, és ezt a pozíciót tartja is.

A szervomotorok típusai sokfélék lehetnek, a kis méretű modell szervóktól kezdve a nagy teljesítményű ipari szervomotorokig. A választás a konkrét alkalmazástól függ, figyelembe véve a szükséges nyomatékot, sebességet és pontosságot.

A szervomotorok működési elve: A zárt hurkú vezérlés magyarázata

A szervomotorok egyik legfontosabb jellemzője a zárt hurkú vezérlés. Ez a vezérlési mód teszi lehetővé, hogy a motor pontosan a kívánt pozícióba álljon, és ott is maradjon, még terhelés alatt is. A zárt hurkú rendszer lényege, hogy folyamatosan figyeli a motor aktuális pozícióját, és összehasonlítja azt a beállított pozícióval. Az eltérés alapján a vezérlőelektronika korrigálja a motor működését, amíg a hiba meg nem szűnik.

A zárt hurkú vezérléshez elengedhetetlen egy visszacsatoló szenzor. Ez a szenzor méri a motor tengelyének aktuális pozícióját. Leggyakrabban enkóderek (forgókódolók) vagy potenciométerek használatosak erre a célra. Az enkóder digitális jelet ad, ami pontosan leírja a tengely szöghelyzetét, míg a potenciométer egy analóg feszültségjelet szolgáltat. Mindkét típusú szenzor lehetővé teszi a vezérlő számára, hogy pontosan tudja, hol van a motor.

A vezérlőelektronika, miután megkapta a visszacsatolási jelet, összehasonlítja azt a beállított értékkel. Ha eltérés van, a vezérlő egy vezérlőjelet küld a motor meghajtó áramkörének, ami a motor mozgását irányítja. Ez a folyamat folyamatosan ismétlődik, biztosítva a pontos pozicionálást. Minél gyorsabb és pontosabb a visszacsatolás és a korrekció, annál precízebb a szervomotor működése.

A zárt hurkú vezérlés alapvető fontosságú a szervomotoroknál, mivel ez garantálja a pontos pozicionálást és a stabilitást, lehetővé téve a komplex és precíz mozgások megvalósítását.

A zárt hurkú vezérlés előnyei közé tartozik a nagy pontosság, a stabilitás és a terheléskompenzáció. Ugyanakkor hátránya lehet a bonyolultabb vezérlőelektronika és a potenciális instabilitás, ha a visszacsatolási hurkot nem megfelelően hangolják be. A beállítás során fontos a PID (Proportional-Integral-Derivative) szabályzó paramétereinek optimalizálása a kívánt teljesítmény eléréséhez.

A szervomotorok főbb típusai: DC, AC és léptetőmotoros szervomotorok összehasonlítása

A szervomotorok sokfélesége lehetővé teszi, hogy a legkülönfélébb alkalmazásokhoz megtaláljuk a legmegfelelőbb típust. A három fő kategória – DC, AC és léptetőmotoros szervomotorok – mindegyike más-más előnyökkel és hátrányokkal rendelkezik.

A DC szervomotorok, különösen a kisebb teljesítményűek, gyakran kedvező árúak és egyszerűen vezérelhetőek. Jellemzően kefe nélküli (brushless) DC motorokat használnak a hosszabb élettartam és a kisebb karbantartási igény miatt. Alkalmazásuk elterjedt a robotikában, modellezésben és egyéb precíziós mozgást igénylő területeken.

Az AC szervomotorok nagyobb teljesítményt és nyomatékot képesek biztosítani, ezért ipari alkalmazásokban, például CNC gépekben és nagyméretű robotokban használják őket. Az AC szervomotorok robusztusabbak és hosszabb élettartammal rendelkeznek, mint a DC motorok, de vezérlésük általában komplexebb és drágább.

A léptetőmotoros szervomotorok, bár nem szigorúan vett szervomotorok a visszacsatolás hiánya miatt (nyílt hurkú vezérlés), gyakran használják pozícionálási feladatokra. Előnyük a pontos pozicionálás lehetősége, mivel a motor meghatározott lépésekben forog. Alkalmazásuk elterjedt a 3D nyomtatókban, szkennerekben és egyéb olyan eszközökben, ahol a precíz mozgás elengedhetetlen.

A választás a konkrét alkalmazás igényeitől függ. Figyelembe kell venni a szükséges teljesítményt, pontosságot, sebességet, a vezérlés komplexitását és a költségvetést.

Összefoglalva, a DC szervomotorok költséghatékonyak és egyszerűen vezérelhetőek, az AC szervomotorok nagy teljesítményt biztosítanak, a léptetőmotoros szervomotorok pedig precíz pozicionálást tesznek lehetővé. A megfelelő típus kiválasztása kulcsfontosságú a kívánt eredmény eléréséhez.

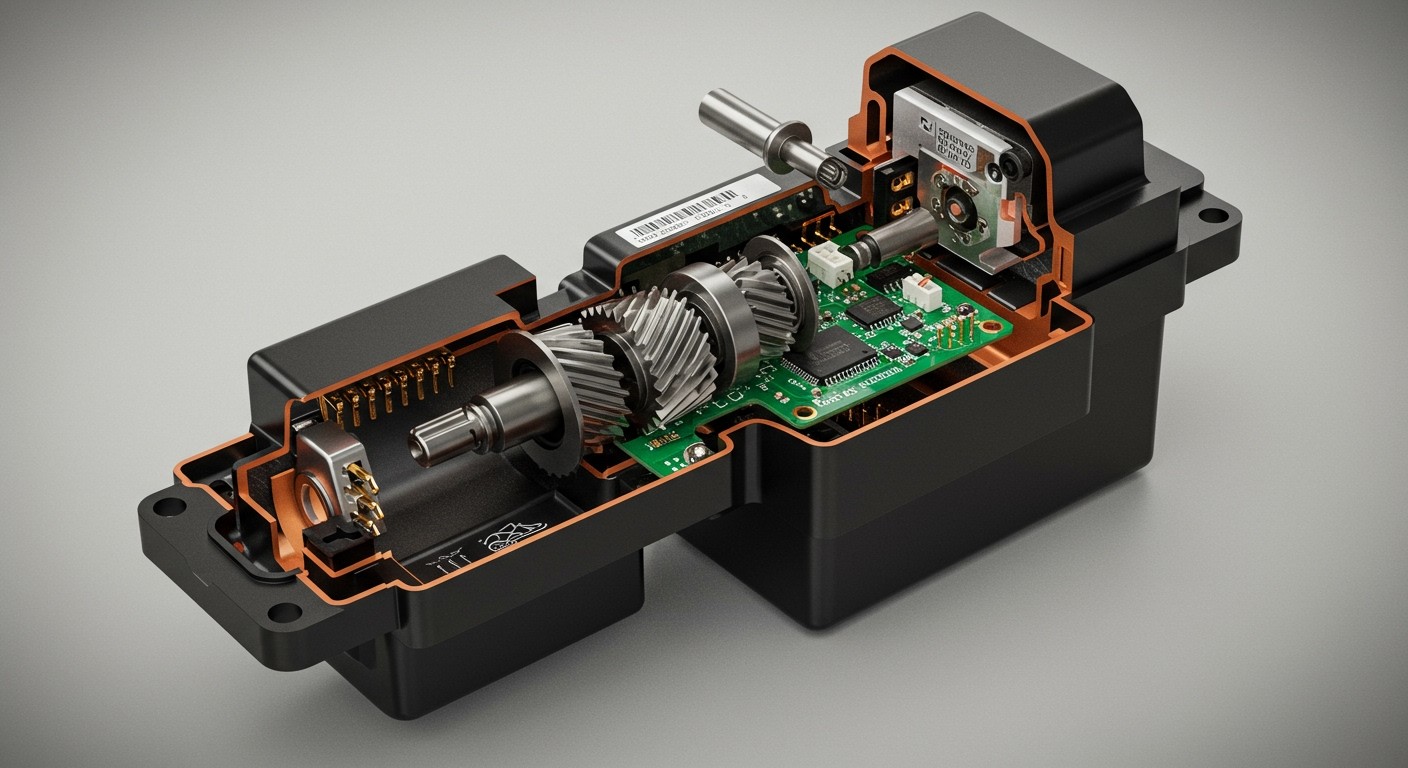

A szervomotorok belső felépítése: Alkatrészek részletes bemutatása

A szervomotorok működésének megértéséhez elengedhetetlen a belső felépítésük alapos ismerete. Lássuk, milyen fő alkatrészekből áll egy tipikus szervomotor:

- DC motor (vagy AC motor nagyobb teljesítmény esetén): Ez a motor felelős a tengely forgatásáért. A DC motorok általában kisebb, míg az AC motorok nagyobb szervomotorokban találhatók.

- Potenciométer: A potenciométer a tengely pozícióját érzékeli. A tengely elfordulásával a potenciométer ellenállása változik, ami egy feszültségjelet generál. Ez a jel visszajelzésként szolgál a vezérlőelektronika számára.

- Vezérlőelektronika (vezérlő áramkör): Ez az áramkör fogadja a bemeneti jelet (pl. PWM jel), összehasonlítja a potenciométer által szolgáltatott visszajelzéssel, és a különbség alapján vezérli a motort. Célja, hogy a tengely a kívánt pozícióba kerüljön.

- Hajtómű (fogaskerék-áttétel): A hajtómű csökkenti a motor sebességét és növeli a nyomatékát. Különböző áttételek léteznek, amelyek befolyásolják a szervomotor pontosságát és erejét. A fogaskerekek anyaga általában műanyag vagy fém, a terheléstől függően.

Fontos megjegyezni, hogy a hajtómű áttétele kritikus fontosságú a szervomotor teljesítménye szempontjából. Egy nagyobb áttétel nagyobb nyomatékot, de alacsonyabb sebességet eredményez, míg egy kisebb áttétel fordítva.

A szervomotor lényege a zárt hurkú visszacsatolás, ahol a potenciométer által szolgáltatott pozícióadat alapján a vezérlőelektronika folyamatosan korrigálja a motor működését a kívánt pozíció eléréséhez és megtartásához.

A vezérlőelektronika működése digitális vagy analóg lehet. A digitális vezérlők pontosabbak és gyorsabbak, de drágábbak is. Az analóg vezérlők egyszerűbbek és olcsóbbak, de kevésbé pontosak.

A szervomotorok paraméterei: Nyomaték, sebesség és pozíció pontosságának jelentősége

A szervomotorok kiválasztásakor és alkalmazásakor a három legfontosabb paraméter a nyomaték, a sebesség és a pozíció pontossága. Ezek az értékek közvetlenül befolyásolják a rendszer teljesítményét és megbízhatóságát. A nyomaték határozza meg, hogy mekkora terhelést képes a motor mozgatni vagy megtartani. Egy túl kicsi nyomatékú motor képtelen lesz elvégezni a feladatot, míg egy túl nagy nyomatékú motor feleslegesen növelheti a rendszer költségét és méretét.

A sebesség a motor forgási sebességét jelenti, általában fordulat/perc (RPM) egységben mérve. Fontos figyelembe venni a szükséges sebességtartományt, mivel a szervomotorok általában optimális hatásfokkal csak egy bizonyos sebességtartományban működnek. A pozíció pontossága pedig azt mutatja meg, hogy mennyire pontosan képes a motor elérni és megtartani a kívánt pozíciót. Ezt általában szögmértékben (fokban vagy radiánban) vagy lineáris mértékben (mm-ben vagy inch-ben) adják meg.

A pozíció pontossága kritikus fontosságú olyan alkalmazásokban, mint a robotika, a CNC gépek és a precíziós műszerek, ahol a legkisebb eltérés is elfogadhatatlan eredményekhez vezethet.

A három paraméter közötti optimális egyensúly megtalálása kulcsfontosságú. Például, egy nagy nyomatékú és nagy sebességű szervomotor magasabb költségekkel jár, és nagyobb méretű lehet, mint egy alacsonyabb teljesítményű modell. Ezért fontos a felhasználási terület pontos ismerete, és a paraméterek ennek megfelelő optimalizálása a hatékony és költséghatékony megoldás érdekében.

A szervomotorok vezérlése: PWM, analóg és digitális vezérlési módszerek

A szervomotorok vezérlése többféle módon történhet, melyek közül a PWM (Pulse Width Modulation), az analóg és a digitális módszerek a legelterjedtebbek. Mindegyiknek megvannak a saját előnyei és hátrányai, amiket figyelembe kell venni a konkrét alkalmazáshoz való kiválasztáskor.

A PWM vezérlés talán a leggyakoribb módszer. Lényege, hogy egy fix frekvenciájú négyszögjellel vezéreljük a szervomotort, ahol a jel kitöltési tényezője (a jel magas szintű szakaszának időtartama a teljes periódushoz viszonyítva) határozza meg a szervomotor pozícióját. Például, egy 1ms-os magas szint tipikusan 0 fokos pozíciót eredményez, míg egy 2ms-os magas szint 180 fokos pozíciót. A mikrovezérlők beépített PWM moduljai teszik ezt a módszert rendkívül egyszerűvé és hatékonyá.

Az analóg vezérlés során egy folytonos feszültségszinttel adjuk meg a kívánt pozíciót. Bár elméletileg egyszerűnek tűnik, a gyakorlatban zajérzékenyebb és kevésbé pontos, mint a PWM. Ezenkívül, a legtöbb modern mikrovezérlő nem rendelkezik közvetlen analóg kimenettel, így szükség lehet egy digitális-analóg átalakítóra (DAC) a megvalósításhoz.

A digitális vezérlés, például soros kommunikáció (pl. UART, SPI) vagy buszrendszerek (pl. CAN), lehetővé teszi a szervomotor pontosabb és összetettebb vezérlését. Ez a módszer különösen hasznos, ha több szervomotort kell szinkronban vezérelni, vagy ha a vezérlőrendszer és a szervomotor között nagyobb távolság van. A digitális vezérléshez speciális, digitális interfésszel rendelkező szervomotorokra van szükség.

A szervomotor pozíciójának beállításához használt jel (PWM, analóg vagy digitális) a szervomotor beépített elektronikája által kerül értelmezésre, mely a motort a kívánt pozícióba állítja.

Összefoglalva, a vezérlési módszer megválasztása függ a projekt követelményeitől, a rendelkezésre álló eszközöktől és a kívánt pontosságtól. A PWM a legtöbb alapvető alkalmazáshoz ideális választás, míg a digitális vezérlés a komplexebb, nagy pontosságot igénylő feladatokhoz ajánlott.

A szervomotorok kiválasztásának szempontjai: A megfelelő motor kiválasztása az alkalmazáshoz

A szervomotor kiválasztása során számos tényezőt kell figyelembe venni, hogy a motor teljesítménye és funkcionalitása megfeleljen az adott alkalmazás követelményeinek. Elsődleges szempont a nyomatékigény felmérése. Számítsuk ki a szükséges nyomatékot a terhelés mozgatásához, figyelembe véve a súrlódást és a gyorsulást. Ne feledkezzünk meg a biztonsági faktorról sem, ami általában 20-30% többletnyomatékot jelent.

A sebességigény is kritikus. Mennyi idő alatt kell a motornak a kívánt pozícióba érnie? A gyorsabb mozgás nagyobb motorteljesítményt igényel. Vizsgáljuk meg a motor sebesség-nyomaték karakterisztikáját, hogy megbizonyosodjunk arról, hogy a motor a szükséges sebességgel tudja-e a terhelést mozgatni a kívánt nyomaték mellett.

Fontos a vezérlési mód kiválasztása is. Az analóg vezérlés egyszerűbb, de kevésbé pontos, míg a digitális vezérlés (pl. PWM) nagyobb pontosságot és finomabb szabályozást tesz lehetővé. A kommunikációs protokoll (pl. RS485, CAN) meghatározza, hogyan tudunk a szervomotorral kommunikálni a vezérlő rendszerből.

A megfelelő szervomotor kiválasztásának alapja a pontosan meghatározott alkalmazási követelmények ismerete.

A környezeti tényezők sem elhanyagolhatóak. A hőmérséklet, páratartalom, por és egyéb szennyeződések mind befolyásolhatják a motor élettartamát és teljesítményét. Válasszunk olyan motort, amely megfelel az adott környezeti feltételeknek. Léteznek speciális, ipari minőségű szervomotorok, amelyek ellenállóbbak a szélsőséges körülményekkel szemben.

Végül, de nem utolsósorban, a méret és a súly is fontos szempont lehet, különösen olyan alkalmazásokban, ahol a hely korlátozott. A kompakt méretű szervomotorok kisebb helyet foglalnak, de általában kisebb teljesítményűek is. A költségvetés is fontos szerepet játszik a döntésben. Érdemes több gyártó termékeit is összehasonlítani, figyelembe véve a teljesítményt, a megbízhatóságot és az árat.

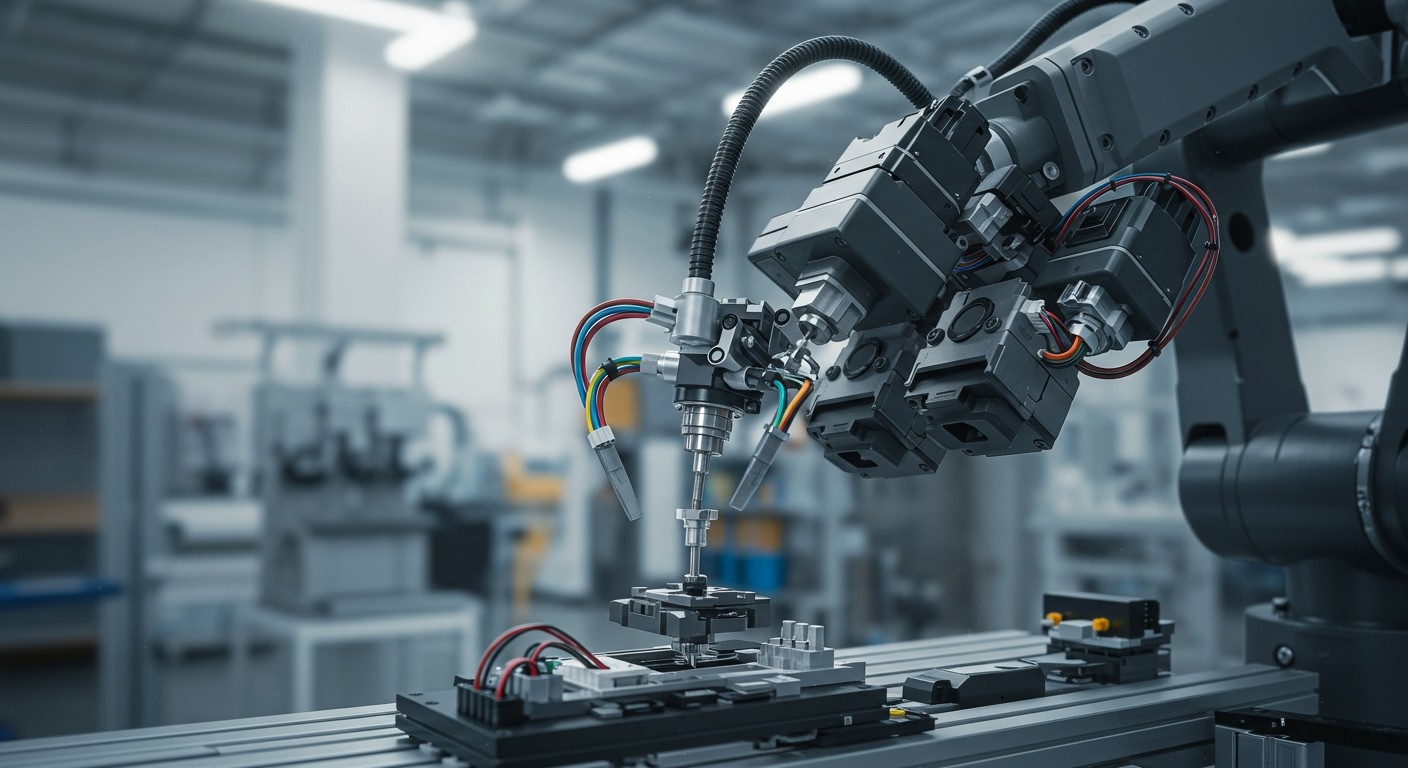

Szervomotorok alkalmazása a robotikában: Pontos mozgásvezérlés a robotkarokban

A szervomotorok a robotikában, különösen a robotkarokban, elengedhetetlenek a precíz és szabályozott mozgás eléréséhez. Képzeljünk el egy robotkart, amely egy komplex műveletet hajt végre, például egy tárgyat felvesz és egy másik helyre áthelyez. Ennek a műveletnek a sikeressége nagyban függ a robotkar ízületeiben található szervomotorok pontosságától.

A robotkarok általában több ízülettel rendelkeznek, mindegyik ízületben egy vagy több szervomotor található. Ezek a szervomotorok felelősek az adott ízület szöghelyzetének beállításáért és megtartásáért. A vezérlőrendszer folyamatosan figyeli a szervomotorok helyzetét (általában egy beépített enkóderrel) és összehasonlítja azt a kívánt helyzettel. Ha eltérés van, a vezérlőrendszer korrekciós jelet küld a szervomotornak, amely addig mozgatja az ízületet, amíg el nem éri a kívánt pozíciót.

A szervomotorok előnye a robotikában az, hogy képesek nagy nyomatékot kifejteni viszonylag kis méretben. Ez lehetővé teszi, hogy a robotkarok nehéz tárgyakat is képesek legyenek mozgatni. Emellett a szervomotorok zárt hurkú vezérlése biztosítja a pozíció pontosságát és stabilitását, ami kritikus fontosságú például összeszerelő sorokon vagy sebészeti robotok esetében.

A robotkarok szervomotorjai nem csupán mozgatók, hanem integrált részei a teljes vezérlőrendszernek, amelyek visszajelzést adnak a pozíciójukról, lehetővé téve ezzel a valós idejű korrekciót és a pontos mozgásvezérlést.

A robotkarok szervomotorjainak kiválasztásakor figyelembe kell venni a nyomatékigényt, a sebességet és a pontosságot. A különböző alkalmazásokhoz különböző típusú szervomotorok alkalmasak. Például egy nagy terheket mozgató robotkarhoz nagyobb nyomatékú szervomotorok szükségesek, míg egy nagy pontosságot igénylő alkalmazáshoz precízebb enkóderrel rendelkező szervomotorok a megfelelők.

A szervomotorok fejlődése folyamatosan zajlik, egyre kisebbek, erősebbek és pontosabbak lesznek. Ez lehetővé teszi a robotkarok számára, hogy egyre komplexebb és finomabb mozgásokat hajtsanak végre, ami új alkalmazási területeket nyit meg a robotika számára, például a mikrosebészetben vagy a nanotechnológiában.

Szervomotorok a CNC gépekben: Precíziós megmunkálás a szervomotorok segítségével

A CNC (Computer Numerical Control) gépek a modern gyártás alapkövei, és pontosságuk nagymértékben a bennük használt szervomotoroknak köszönhető. A szervomotorok itt nem pusztán a mozgást biztosítják, hanem a pozícionálás és sebesség precíz szabályozásáért is felelnek. Ez elengedhetetlen a komplex alkatrészek pontos megmunkálásához.

A CNC gépekben a szervomotorok általában az X, Y és Z tengelyek mentén mozgatják a szerszámot vagy a munkadarabot. A vezérlőegység folyamatosan összehasonlítja a kívánt pozíciót a szervomotor által visszacsatolt tényleges pozícióval, és ennek megfelelően korrigálja a motor működését. Ez a zárt hurkú vezérlés biztosítja a rendkívüli pontosságot.

A szervomotorok típusai CNC gépekben:

- DC szervomotorok: Egyszerűbb alkalmazásokhoz, ahol a költség fontos szempont.

- AC szervomotorok: Nagyobb teljesítményű és pontosabb, ezért a legtöbb CNC gépben ezeket használják.

- Lépésmotorok: Bár nem szervomotorok a szó szoros értelmében, bizonyos CNC alkalmazásokban, különösen kisebb gépeknél, használhatók.

A CNC gépekben a szervomotorok alkalmazásának előnyei:

- Nagy pontosság: Milliméter tizedeinek pontosságú megmunkálás.

- Nagy sebesség: Gyors mozgások a termelékenység növelése érdekében.

- Nagy nyomaték: Erőteljes forgatás még nehéz anyagok esetén is.

- Megbízhatóság: Hosszú élettartam és minimális karbantartás.

A szervomotorok a CNC gépek „izmai” és „idegrendszere”, amelyek lehetővé teszik a komplex geometriájú alkatrészek automatizált és rendkívül pontos gyártását.

A szervomotorok meghibásodása a CNC gépekben komoly problémákat okozhat, ezért fontos a rendszeres karbantartás és a hibaelhárítás. A modern CNC gépek gyakran rendelkeznek diagnosztikai funkciókkal, amelyek segítenek a hibák gyors azonosításában.

Szervomotorok a modellépítésben: Távirányítású járművek és repülők vezérlése

A szervomotorok a modellépítésben kulcsfontosságú szerepet játszanak a távirányítású járművek és repülők pontos vezérlésében. Legyen szó egy egyszerű távirányítós autóról vagy egy komplex drónról, a szervomotorok biztosítják a szükséges mozgásokat és pozícionálást.

A távirányítós autókban a szervomotorok leggyakrabban a kormányzásért felelősek. A távirányítóról érkező jel alapján a szervomotor pontosan beállítja a kerekek szögét, lehetővé téve a jármű irányítását. A nagyobb, professzionálisabb modellekben a gázadásért és a fékezésért is szervomotorok felelhetnek.

A távirányítású repülők és drónok esetében a helyzet még összetettebb. Itt a szervomotorok a csűrőlapok, a magassági kormány és az oldalkormány mozgatásáért felelnek, lehetővé téve a repülőgép irányítását a levegőben. A drónoknál a kamerák pozícionálásában is fontos szerepük van a szervomotoroknak, biztosítva a stabil és pontos képalkotást.

A szervomotorok pontossága és megbízhatósága kritikus fontosságú a távirányítású járművek és repülők biztonságos és hatékony működéséhez.

A modellezők gyakran különböző méretű és teljesítményű szervomotorok közül választhatnak, attól függően, hogy milyen feladatra szánják őket. A kisebb, könnyebb modellekhez kisebb, könnyebb szervomotorok elegendőek, míg a nagyobb, nehezebb modellekhez erősebb, nagyobb nyomatékú szervomotorokra van szükség.

A szervomotorok kiválasztásánál fontos figyelembe venni a nyomatékot, a sebességet és a pontosságot. A megfelelő szervomotor kiválasztása biztosítja a modell optimális teljesítményét és irányíthatóságát.

Szervomotorok az ipari automatizálásban: Termelési folyamatok optimalizálása

Az ipari automatizálásban a szervomotorok kulcsszerepet játszanak a termelési folyamatok optimalizálásában. Pontos és megbízható mozgásvezérlésük lehetővé teszi a gépek és robotok precíz működését, ami elengedhetetlen a hatékonyság növeléséhez és a selejt csökkentéséhez. Gondoljunk csak a csomagolóiparban használt robotkarokra, melyek szervomotorok segítségével helyezik a termékeket pontosan a dobozokba.

A szervomotorok előnyei az iparban a következők:

- Nagy pontosság: A visszacsatolási rendszereknek köszönhetően a szervomotorok rendkívül pontosan képesek pozicionálni és mozgatni a terheket.

- Nagy sebesség: A szervomotorok gyorsan reagálnak a vezérlőjelekre, ami lehetővé teszi a gyors és dinamikus mozgásokat.

- Nagy nyomaték: A szervomotorok képesek nagy nyomatékot kifejteni, ami elengedhetetlen a nehéz terhek mozgatásához.

- Programozhatóság: A szervomotorok könnyen programozhatók, így rugalmasan alkalmazkodhatnak a változó termelési igényekhez.

A szervomotorok használata az ipari automatizálásban számos területen megfigyelhető. Például:

- CNC gépek: A szervomotorok biztosítják a szerszámok pontos pozicionálását a megmunkálás során.

- Robotika: A robotkarok mozgását szervomotorok vezérlik, lehetővé téve a komplex feladatok elvégzését.

- Csomagolóipar: A szervomotorok a csomagológépekben a termékek pontos adagolását és elhelyezését biztosítják.

- Textilipar: A szervomotorok a szövőgépekben a fonalak pontos vezetését és a minta kialakítását irányítják.

A szervomotorok alkalmazása az ipari automatizálásban jelentősen hozzájárul a termelékenység növeléséhez, a minőség javításához és a költségek csökkentéséhez.

A modern termelési folyamatok elképzelhetetlenek a szervomotorok által biztosított precíz és hatékony mozgásvezérlés nélkül. Az intelligens gyárakban a szervomotorok hálózatba kapcsolva, valós időben optimalizálják a termelést, reagálva a változó igényekre.

Szervomotorok a háztartási gépekben: Mosógépek, hűtőszekrények és más eszközök

A háztartási gépekben a szervomotorok egyre elterjedtebbek, mivel precíz irányítást és megbízhatóságot biztosítanak. A mosógépekben például a dob forgatásának szabályozására használják őket, lehetővé téve a különböző mosási programokhoz szükséges pontos sebesség és irányváltás beállítását. Ezáltal optimalizálható a mosás hatékonysága és a ruhák kímélése.

A hűtőszekrényekben a szervomotorok a levegő keringtetését, a hűtőközegek áramlását és a jégkészítő rendszerek működését irányíthatják. A pontos vezérlésnek köszönhetően a hőmérséklet egyenletesebben tartható, ami hozzájárul az élelmiszerek hosszabb eltarthatóságához.

A modern háztartási gépekben alkalmazott szervomotorok legnagyobb előnye a programozhatóságuk, ami lehetővé teszi a gyártók számára, hogy egyetlen motorral többféle funkciót is ellássanak, optimalizálva a készülékek energiafelhasználását és teljesítményét.

További felhasználási területek közé tartoznak a robotporszívók, ahol a szervomotorok felelnek a mozgásért és a navigációért, valamint a konyhai robotgépek, ahol a különböző tartozékok (pl. habverő, dagasztókar) pontos sebességének és pozíciójának beállítására szolgálnak. A szervomotorok alkalmazása a háztartási gépekben növeli azok hatékonyságát, megbízhatóságát és élettartamát.

A szervomotorok előnyei és hátrányai: Összehasonlítás más motor típusokkal

A szervomotorok jelentős előnye a precíz pozícionálás, ami más motor típusoknál, például a hagyományos DC motoroknál hiányzik. Ezek a motorok nem képesek pontosan beállítani a tengelyük pozícióját visszacsatolás nélkül. A léptetőmotorok is képesek pozícionálásra, de a szervomotorok általában gyorsabbak és erősebbek, ráadásul a zárt hurkú vezérlésnek köszönhetően kevésbé hajlamosak a lépésvesztésre.

Ugyanakkor a szervomotorok költségesebbek, mint a DC motorok vagy a léptetőmotorok. A komplex vezérlőelektronika és a visszacsatoló rendszer (pl. enkóder) növeli az árat. A DC motorok egyszerűsége és alacsony ára ideálissá teszi őket olyan alkalmazásokhoz, ahol a pontosság nem kritikus, például ventilátorok vagy egyszerű játékautók meghajtásához.

A szervomotorok, bár pontosabbak és erősebbek a legtöbb más motortípusnál a pozícionálás szempontjából, összetettebbek és drágábbak is, ezért a megfelelő motor kiválasztása mindig az adott alkalmazás igényeinek alapos mérlegelését igényli.

A szervomotorok vezérlése is bonyolultabb lehet, mint a DC motoroké, ami egyszerű feszültségszabályozással is vezérelhetőek. A léptetőmotorok egyszerűbb vezérlést kínálnak a pozícionálás terén, de a szervomotorok a zárt hurkú rendszerük miatt jobban reagálnak a terhelésváltozásokra, és képesek fenntartani a kívánt pozíciót.

A szervomotorok karbantartása: Tippek a hosszú élettartamhoz

A szervomotorok hosszú élettartamának titka a rendszeres és szakszerű karbantartás. A por és szennyeződések eltávolítása elengedhetetlen, hiszen ezek akadályozhatják a precíz mozgást és túlmelegedéshez vezethetnek. Használjon puha, száraz rongyot a külső tisztításhoz.

Rendszeresen ellenőrizze a csatlakozókat és a kábeleket, hogy nincsenek-e meglazulva vagy sérülve. A laza csatlakozások hibás működést okozhatnak. A csavarok és rögzítőelemek meghúzása is fontos, de ügyeljen arra, hogy ne húzza túl őket!

A legfontosabb a megfelelő kenés biztosítása. A kenőanyag típusát és a kenési gyakoriságot a gyártói előírásoknak megfelelően válassza meg, és tartsa be!

Figyeljen a szervomotor hangjára működés közben. Szokatlan zajok, mint például zúgás vagy kattogás, problémát jelezhetnek. Ilyenkor érdemes szakemberhez fordulni.

Szakember bevonása javasolt a bonyolultabb karbantartási feladatokhoz, mint például a csapágyak cseréje vagy a vezérlőelektronika javítása. Ne kísérelje meg ezeket a műveleteket, ha nincs megfelelő szaktudása!

Gyakori problémák és hibaelhárítás a szervomotoroknál

A szervomotorok megbízható eszközök, de idővel problémák merülhetnek fel. Gyakori hiba a túlmelegedés, amit okozhat túlterhelés, rossz szellőzés, vagy a motor hibája. Ellenőrizze a motor hőmérsékletét működés közben, és győződjön meg róla, hogy a szellőzőnyílások nincsenek elzárva.

Egy másik gyakori probléma a pontatlan pozicionálás. Ennek oka lehet a potenciométer kopása, a vezérlőjel hibája, vagy a mechanikus kopás a hajtóműben. Először ellenőrizze a vezérlőjelet, majd a potenciométert. Ha a hajtómű kopott, cseréje lehet a megoldás.

A zaj is jelezhet problémát. Magas frekvenciájú zúgás utalhat a vezérlőelektronika problémájára, míg a recsegő, daráló hangok a hajtómű kopására.

A legfontosabb a rendszeres karbantartás: tisztítás, kenés, és a csatlakozók ellenőrzése. Ezzel megelőzhető a legtöbb probléma.

Ha a motor egyáltalán nem működik, ellenőrizze a tápellátást, a vezérlőjelet, és a motor tekercseinek folytonosságát. A szakadt tekercs egyértelműen cserét igényel.

Fontos megjegyezni, hogy a komolyabb hibák javítását bízza szakemberre, különösen, ha nagyfeszültségű rendszerekről van szó.

Jövőbeli trendek a szervomotorok fejlesztésében

A szervomotorok jövője izgalmas fejlesztéseket ígér, amelyek jelentősen befolyásolják majd a felhasználási területeiket. Egyre nagyobb hangsúlyt kap a miniatürizálás, ami lehetővé teszi a szervomotorok alkalmazását olyan területeken is, ahol korábban a méret korlátozó tényező volt, például orvosi eszközökben vagy drónokban.

A teljesítmény/méret arány növelése továbbra is kulcsfontosságú cél, ami új anyagok (pl. kompozitok) és fejlettebb motorvezérlési algoritmusok alkalmazásával érhető el. Ezenkívül, a beépített intelligencia térnyerése megfigyelhető, a szervomotorok egyre okosabbak, képesek öndiagnosztikára, hibaelhárításra, és adaptív vezérlésre a környezeti változásokhoz.

A legfontosabb trend a szervomotorok intelligens hálózatokba való integrálása, ahol képesek kommunikálni egymással és a központi vezérlőrendszerrel, optimalizálva a teljes rendszer működését.

A fenntarthatóság szempontjai is egyre fontosabbá válnak. Ez megjelenik a hatékonyabb energiafelhasználásban, a tartósabb alkatrészek alkalmazásában, és a környezetbarátabb gyártási folyamatokban.

Várható továbbá a vezeték nélküli vezérlés elterjedése, ami növeli a rugalmasságot és csökkenti a kábelezéssel járó problémákat, különösen robotikai alkalmazásokban.