Az excenterprések a fémalakítás egyik legelterjedtebb és legfontosabb eszközei. Működési elvük egyszerű, mégis rendkívül hatékony, ami lehetővé teszi a nagy mennyiségű, pontos munkadarabok gyors és gazdaságos előállítását. A préselési folyamat során az excenteres tengely forgómozgása alakul át lineáris mozgássá, ami a szerszámot mozgatva végzi a fém deformálását.

Ez a technológia széles körben alkalmazható, a legegyszerűbb lyukasztástól a bonyolultabb mélyhúzásig. Az excenterprések sokoldalúságukat a különböző szerszámok alkalmazásának köszönhetik, melyek lehetővé teszik a különböző anyagok (acél, alumínium, réz stb.) formázását.

Az excenterprések a fémformázásban a precizitás és az erő kombinációját képviselik, mely nélkülözhetetlen a modern ipari termelésben.

Gondoljunk csak az autóiparra, ahol az alkatrészek tömeggyártása elképzelhetetlen lenne excenterprések nélkül. De a háztartási gépek, elektronikai eszközök és számos más termék gyártása is nagymértékben függ ezektől a gépektől. A pontosság, a sebesség és a megbízhatóság teszi az excenterpréseket a fémfeldolgozás nélkülözhetetlen eszközeivé.

A következőkben részletesen megvizsgáljuk, hogyan is működnek pontosan ezek a gépek, és hol találkozhatunk velük a gyakorlatban.

Az excenterprés működési elve: A forgómozgás átalakítása lineáris erővé

Az excenterprés szíve a forgómozgás lineáris erővé történő átalakítása. Ez az átalakítás egy excenteres tengely segítségével történik. Képzeljünk el egy tengelyt, melynek forgástengelye nem esik egybe a közepével. Ez az excentricitás az, ami lehetővé teszi a mozgás átalakítását.

A motor által hajtott tengely forogni kezd. A tengelyhez kapcsolódik egy hajtókar, ami a forgómozgást egy tolórúdra viszi át. A tolórúd pedig egy függőleges irányú mozgást végez, lefelé és felfelé mozgatva a présszerszám felső részét.

A forgómozgás átalakítása lineáris erővé tehát az excenter tengely által generált excentricitáson alapszik, mely a hajtókaron és tolórúdon keresztül hozza létre a présszerszám lineáris mozgását.

Fontos megérteni, hogy az excentricitás mértéke befolyásolja a prés löketének hosszát. Minél nagyobb az excentricitás, annál nagyobb a löket, vagyis annál nagyobb távolságot tesz meg a présszerszám felső része lefelé és felfelé. Ez a paraméter kritikus a különböző munkadarabok megmunkálásánál.

A préselési erő a motor teljesítményétől és a hajtómű áttételétől függ. A hajtómű feladata, hogy a motor nagy fordulatszámát alacsonyabb fordulatszámra, de nagyobb nyomatékra alakítsa át, ezáltal biztosítva a szükséges erőt a munkadarab deformálásához.

Az excenterprések működése során a lendkerék is fontos szerepet játszik. A lendkerék energiát tárol, és ezt az energiát adja le a préselési ciklus során, segítve a motor terhelésének egyenletesebbé tételét és a préselés hatékonyságának növelését.

Az excenterprés fő alkotóelemei és azok funkciói: A szerkezet mélyreható elemzése

Az excenterprések működése összetett mechanikai folyamatok eredménye, melyek alapját a különböző alkotóelemek összehangolt munkája képezi. Ezek az elemek biztosítják a présgépek hatékony és pontos működését a különböző alakítási feladatok során.

Az egyik legfontosabb alkatrész a préskeret, ami a gép vázszerkezete. Ez a robusztus elem biztosítja a megfelelő szilárdságot és merevséget a préselés során fellépő erőkkel szemben. A préskeret általában öntöttvasból vagy hegesztett acélból készül, és nagyban befolyásolja a gép pontosságát és élettartamát.

A hajtómű felelős a motor által leadott forgómozgás átalakításáért lineáris mozgássá, ami a préselési folyamathoz szükséges. Ez tipikusan egy excenter tengelyen keresztül valósul meg. Az excenter tengely egy forgó tengely, amelynek a középpontja nem esik egybe a forgás tengelyével. Forgás közben ez a különbség lineáris mozgást eredményez, ami mozgatja a kosarat.

A kosár, vagy más néven a csúszka, a prés szerszámot tartó része. Ez az elem mozog fel és le a préskeretben, és közvetlenül érintkezik a munkadarabbal. A kosár mozgását az excenter tengely vezérli, biztosítva a szükséges erőt és pontosságot az alakításhoz.

A kosár beállítási lehetőségei kritikusak a pontos préseléshez. A löketmagasság, a sebesség és a holtjáték beállítása mind befolyásolja a végeredményt.

A szerszámbefogó a kosárra szerelt alkatrész, ami a prés szerszámot rögzíti. A szerszámbefogó biztonságos és stabil rögzítést kell biztosítson a szerszám számára, elkerülve ezzel a pontatlanságokat és a balesetveszélyt.

Fontos megemlíteni a biztonsági rendszereket is, melyek elengedhetetlenek a biztonságos munkavégzéshez. Ide tartoznak a fényfüggönyök, a kétkezes indítóberendezések és a vészleállító gombok. Ezek a rendszerek megakadályozzák a baleseteket és védik a kezelőszemélyzetet.

Végül, de nem utolsó sorban, a kenési rendszer is kulcsfontosságú. A présgépek alkatrészeinek folyamatos kenése csökkenti a súrlódást, minimalizálja a kopást és biztosítja a gép hosszú élettartamát.

Az excenterprés típusai: Különbségek a kialakításban és a felhasználási területben

Az excenterprések sokfélesége lehetővé teszi, hogy a legkülönbözőbb feladatokra megtaláljuk a legalkalmasabb gépet. A típusok közti különbségek elsősorban a kialakításban, a meghajtás módjában és a váz szerkezetében rejlenek, amelyek mind befolyásolják a felhasználási területet.

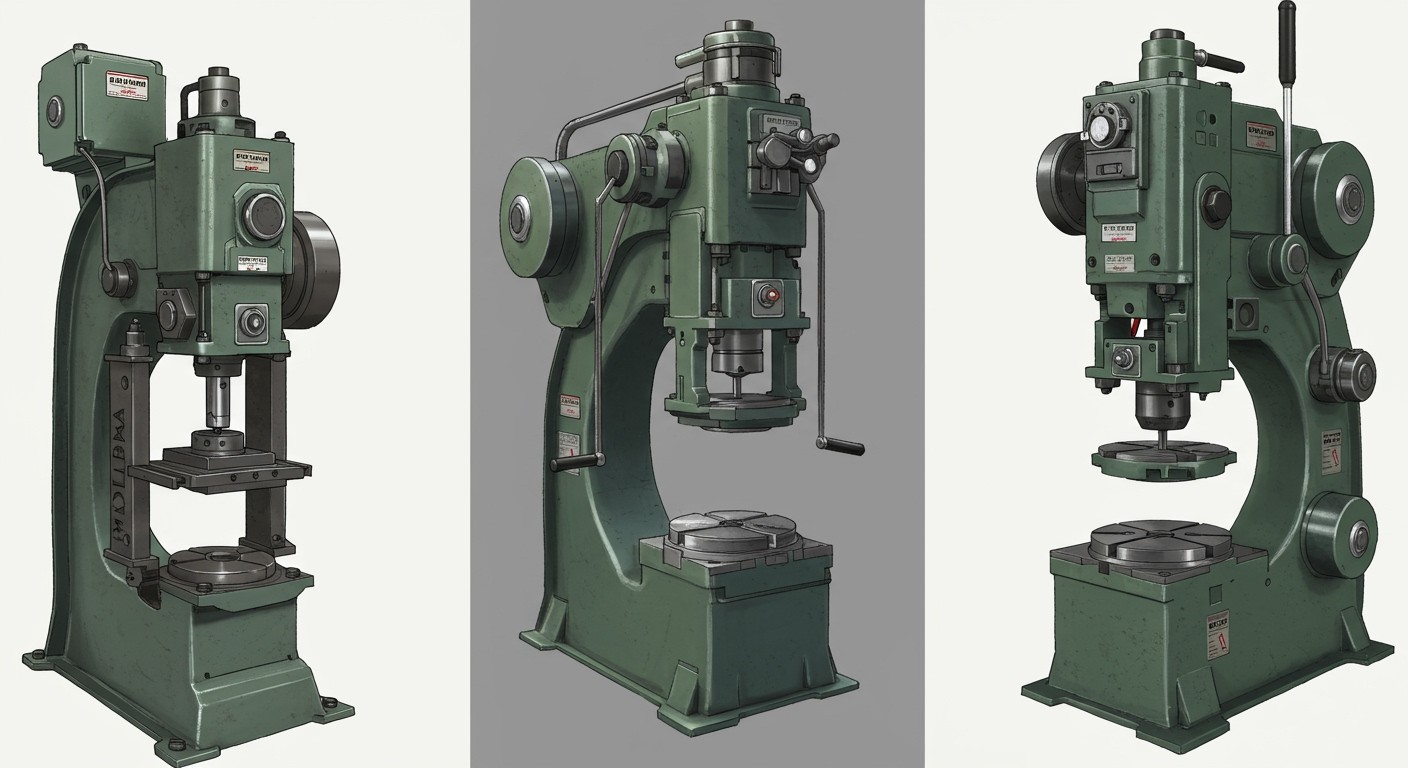

Kezdjük a vázszerkezettel: léteznek C-vázas, kétoszlopos és négyoszlopos préstípusok. A C-vázas prések a legelterjedtebbek, köszönhetően a jó hozzáférhetőségnek és a viszonylag alacsony költségnek. Elsősorban kisebb, egyszerűbb munkákhoz használják őket, ahol nem kritikus a nagy pontosság és a nagy erőkifejtés. Kétoszlopos prések már nagyobb stabilitást és pontosságot kínálnak, így alkalmasabbak nagyobb munkadarabokhoz és bonyolultabb műveletekhez. A négyoszlopos prések pedig a legstabilabb és legpontosabb megoldást jelentik, ezért jellemzően nagy szériás, precíziós munkákhoz, például autóipari alkatrészek gyártásához használják őket.

A meghajtás módja is meghatározó. A hagyományos, mechanikus excenterprések mellett léteznek szervomotorral vezérelt, úgynevezett szervoprések is. A szervoprések előnye, hogy a lökethossz, a sebesség és az erő szabályozható, ami nagyobb rugalmasságot és optimalizálást tesz lehetővé a gyártási folyamatban. Ez különösen fontos olyan esetekben, ahol különböző anyagokkal és technológiákkal dolgozunk.

A prések típusának kiválasztásakor figyelembe kell venni a munkadarab méretét, a szükséges erőt, a pontossági követelményeket és a gyártási darabszámot is.

Fontos megemlíteni a speciális kialakítású préseket is, mint például a mélyhúzó préseket, amelyek speciálisan a mélyhúzó műveletekre vannak optimalizálva. Ezeknél a préseknél a nyomóerő eloszlása és a sebességvezérlés különösen fontos a sikeres munkavégzéshez.

Összefoglalva, a megfelelő excenterprés kiválasztása kulcsfontosságú a hatékony és gazdaságos gyártás szempontjából. A különböző típusok eltérő előnyöket kínálnak, ezért alaposan mérlegelni kell a felhasználási terület sajátosságait a döntés meghozatalakor. A vázszerkezet, a meghajtás módja és a speciális kialakítások mind befolyásolják a prés teljesítményét és alkalmazhatóságát.

A nyomóerő és a lökethossz meghatározása: Kulcsfontosságú paraméterek a préseléshez

Az excenterprések hatékony működésének alapja a megfelelő nyomóerő és lökethossz beállítása. Ezek a paraméterek kritikusak a kívánt alakítási folyamat eléréséhez, legyen szó akár lyukasztásról, hajlításról, mélyhúzásról vagy más préselési műveletről. A nyomóerő, más néven préselő erő, az az erő, amelyet a prés kifejt a munkadarabra a deformáció eléréséhez. Ennek helyes meghatározása elengedhetetlen ahhoz, hogy a munkadarab ne sérüljön, és a présgép se terhelődjön túl.

A lökethossz a prés szerszámának függőleges mozgásának távolsága. A lökethossz kiválasztása függ a konkrét művelettől és a munkadarab méreteitől. Egy túl rövid lökethossz nem teszi lehetővé a kívánt alakítást, míg egy túl hosszú lökethossz felesleges energiafelhasználáshoz és ciklusidő növekedéséhez vezethet.

A nyomóerő kiszámításához figyelembe kell venni a munkadarab anyagát, vastagságát, a kívánt alakítás típusát és a szerszám geometriáját. Léteznek empirikus képletek és táblázatok, amelyek segítenek a nyomóerő becslésében. A lökethossz meghatározása során a szerszám kialakítása, a munkadarab méretei és az alakítási folyamat lépései a mérvadóak. Gyakran próbaüzemek során finomhangolják a lökethosszt a tökéletes eredmény elérése érdekében.

A pontos nyomóerő és lökethossz beállítás nem csak a munkadarab minőségét befolyásolja, hanem a szerszám élettartamát és a présgép biztonságos működését is.

A modern excenterprések gyakran rendelkeznek digitális vezérléssel, amely lehetővé teszi a nyomóerő és a lökethossz precíz beállítását és monitorozását. Ez jelentősen megkönnyíti a folyamatok optimalizálását és a minőségbiztosítást. Fontos megjegyezni, hogy a helytelen beállítások a szerszám töréséhez, a munkadarab hibás alakításához vagy a présgép károsodásához vezethetnek.

Szerszámok és azok rögzítése excenterprésekben: A precíz munkavégzés alapjai

Az excenterprések hatékonysága és a velük elért munkadarabok minősége nagymértékben függ a megfelelő szerszámok kiválasztásától és azok biztonságos rögzítésétől. A szerszámok, melyek lehetnek vágó, hajlító, húzó vagy mélyhúzó szerszámok, a présgépek „kezének” tekinthetők, és a kívánt formát adják a fémlemeznek vagy más anyagoknak.

A szerszámok rögzítése kritikus fontosságú a balesetek elkerülése és a pontos munkavégzés érdekében. A rögzítési módok változatosak lehetnek, a legegyszerűbb csavaros megoldásoktól a bonyolultabb, hidraulikus vagy pneumatikus rendszerekig. A leggyakoribb módszerek közé tartozik a szerszámtartóba való befogás, mely biztosítja a szerszám stabil pozícióját és lehetővé teszi a gyors cserét.

A szerszámok megfelelő rögzítése nem csupán a munkabiztonság szempontjából elengedhetetlen, hanem a munkadarab méretpontosságának és a szerszám élettartamának meghosszabbításához is hozzájárul.

A szerszámcserék során kiemelt figyelmet kell fordítani a szerszám megfelelő beállítására. A nem megfelelően beállított szerszám pontatlan munkadarabokat eredményezhet, de akár a présgép károsodását is okozhatja. A modern excenterprések gyakran rendelkeznek szerszámfelismerő rendszerekkel, melyek megakadályozzák a helytelen szerszám használatát.

A szerszámok kiválasztásakor figyelembe kell venni a munkadarab anyagát, vastagságát és a kívánt formát. A szerszámok anyagának is megfelelőnek kell lennie a feladathoz, általában szerszámacélból készülnek, melyek nagy kopásállósággal rendelkeznek.

A karbantartás is elengedhetetlen a szerszámok hosszú élettartamának biztosításához. A rendszeres tisztítás, élezés és a kopott alkatrészek cseréje mind hozzájárul a precíz és biztonságos munkavégzéshez.

Biztonsági berendezések excenterpréseken: A munkavédelem fontossága

Az excenterpréseken végzett munka során a munkavédelem kiemelten fontos. A nagy erők és a gyors mozgások miatt a balesetveszély jelentős, ezért elengedhetetlen a megfelelő biztonsági berendezések használata és a munkavédelmi előírások betartása.

Számos biztonsági berendezés létezik, amelyek célja a kezelő és a gép védelme. Ezek közé tartoznak:

- Fényfüggönyök: Ha a kezelő keze vagy más testrésze áthalad a fényfüggönyön, a prés azonnal leáll.

- Kétkezes indító berendezések: A prés csak akkor indul el, ha a kezelő mindkét kezével egyidejűleg nyomja meg a gombokat, így megakadályozva, hogy a keze a veszélyes zónában legyen.

- Biztonsági burkolatok: A mozgó alkatrészeket burkolatok védik, megakadályozva a véletlen érintést.

- Vészleállító gombok: Könnyen elérhető helyen találhatóak, és lehetővé teszik a prés azonnali leállítását vészhelyzet esetén.

A biztonsági berendezések rendszeres karbantartása és ellenőrzése kulcsfontosságú a hatékony működésük biztosításához. A meghibásodott vagy hiányos biztonsági berendezésekkel való munkavégzés szigorúan tilos!

A munkavédelmi oktatás és a dolgozók rendszeres képzése elengedhetetlen ahhoz, hogy tisztában legyenek a kockázatokkal és a biztonságos munkavégzés módjával.

A munkáltató felelőssége a biztonságos munkakörnyezet megteremtése és a munkavédelmi szabályok betartatása. A dolgozók felelőssége pedig, hogy a szabályokat betartsák és a biztonsági berendezéseket rendeltetésszerűen használják.

Az excenterprések karbantartása és javítása: A hosszú élettartam titka

Az excenterprések megbízható működése és hosszú élettartama szoros összefüggésben áll a rendszeres karbantartással és a szakszerű javításokkal. A megelőző karbantartás kulcsfontosságú, hiszen a potenciális problémák még a komolyabb meghibásodások előtt felismerhetők és orvosolhatók.

Ez magában foglalja a napi ellenőrzéseket, mint például a kenőanyagok szintjének és minőségének vizsgálata, a kopó alkatrészek (csapágyak, perselyek) állapotának felmérése. A kenési terv betartása elengedhetetlen, hiszen a megfelelő kenés csökkenti a súrlódást és a kopást, ezáltal meghosszabbítva az alkatrészek élettartamát.

A rendszeres, szakszerű karbantartás nem csupán a gép élettartamát növeli, hanem a termelés biztonságát és hatékonyságát is garantálja.

A javítások során kiemelt figyelmet kell fordítani az eredeti alkatrészek használatára vagy azok minőségi, a gyártó által jóváhagyott helyettesítőire. A nem megfelelő alkatrészek használata komoly károkat okozhat és veszélyeztetheti a gép biztonságos működését. A hidraulikus és pneumatikus rendszerek ellenőrzése és karbantartása szintén kritikus fontosságú, hiszen ezek a rendszerek felelősek a présgép precíz és hatékony működéséért. Végül, de nem utolsósorban, a biztonsági berendezések (például fényfüggönyök, kétkezes indítóberendezések) rendszeres ellenőrzése és karbantartása a munkavédelem szempontjából elengedhetetlen.

Hibaelhárítás excenterpréseken: Gyakori problémák és azok megoldása

Az excenterpréseken felmerülő hibák sokfélék lehetnek, és gyors beavatkozást igényelnek a termelés folytonosságának biztosításához. Az egyik leggyakoribb probléma a szerszám törése. Ennek oka lehet a helytelen beállítás, a túlzott terhelés, vagy a szerszám anyagának fáradása. Ilyenkor ellenőrizni kell a szerszám élességét, a prés beállításait, és a felhasznált anyag minőségét.

Gyakoriak a beragadt alkatrészek is. Ez általában a kenés hiányából, vagy a prés mechanikai kopásából adódik. A kenési rendszer rendszeres karbantartása elengedhetetlen, és a kopott alkatrészeket időben cserélni kell.

Az egyenetlen ütés problémája is előfordulhat, ami pontatlan munkadarabokat eredményez. Ennek oka lehet a csúszkavezérlés hibája, vagy a főtengely kopása. Ezeket a hibákat szakembernek kell javítania.

A biztonsági berendezések meghibásodása kritikus probléma, amely azonnali beavatkozást igényel. A biztonsági rácsok, fényfüggönyök és kétkezes indítóberendezések működését rendszeresen ellenőrizni kell, és a hibás alkatrészeket azonnal cserélni kell.

A zajszint növekedése is jelezhet problémát. Ez utalhat laza csavarokra, kopott csapágyakra, vagy más mechanikai hibákra. A zajszintet figyelni kell, és a probléma okát meg kell keresni és orvosolni.

Fontos, hogy minden javítás előtt a prést áramtalanítsuk, és a megfelelő védőfelszerelést használjuk! A rendszeres karbantartás és a képzett személyzet a kulcsa a problémák megelőzésének és a biztonságos üzemeltetésnek.

Az excenterprések alkalmazási területei: Az autóipartól a háztartási gépekig

Az excenterprések alkalmazási területe rendkívül széles, szinte minden iparágban megtalálhatóak, ahol tömeggyártott, nagyszériás alkatrészekre van szükség. Az autóipar az egyik legjelentősebb felhasználó, ahol karosszériaelemek, alvázalkatrészek, és motoralkatrészek, például lemezek, konzolok, és egyéb kisebb alkatrészek gyártására használják őket. Gondoljunk csak a sárvédőkre, ajtókra, tetőkre – mindezek excenterprésekkel készülhetnek.

A háztartási gépgyártás is nagymértékben támaszkodik az excenterprésekre. Hűtőszekrények, mosógépek, sütők alkatrészei, például burkolatok, tartók, merevítők, és egyéb belső elemek készülnek ezzel a technológiával. A precíz és gyors gyártás elengedhetetlen a versenyképességhez.

A fémfeldolgozó ipar más területein is gyakori a használat. Például, az elektronikai ipar apró, de nagy mennyiségben szükséges alkatrészeit, mint például csatlakozók, érintkezők, és házak, szintén excenterprésekkel állítják elő. A csomagolóiparban a fém dobozok, kupakok, és egyéb csomagolóanyagok gyártásához használják őket.

Az építőiparban is találkozhatunk excenterprésekkel. Például, a fémlemezből készült tetőfedő anyagok, ereszcsatornák, és egyéb építőelemek gyártásánál. A mezőgazdasági gépek alkatrészeinek gyártása szintén egy fontos terület, ahol a robusztusság és a tömeggyártás kombinációja kulcsfontosságú.

Az excenterprések a tömeggyártás alapkövét jelentik, lehetővé téve, hogy nagy mennyiségben, gyorsan és költséghatékonyan gyártsanak alkatrészeket a legkülönbözőbb iparágak számára.

Végül, de nem utolsósorban, a játékiparban és a bútoriparban is alkalmazzák őket, például fém játékok, illetve bútoralkatrészek, zsanérok, és tartóelemek gyártására.

Fontos megjegyezni, hogy az alkalmazási területet a présgép mérete, teljesítménye, és a használt szerszám határozza meg. Egy kisebb, asztali prés alkalmas lehet kisebb, precíz alkatrészek gyártására, míg egy nagyméretű, ipari prés a nagyobb, robusztusabb alkatrészek előállítására.

Fémlemezek alakítása excenterprésekkel: Kivágás, hajlítás, mélyhúzás

Az excenterprések a fémlemez alakításának egyik leggyakrabban használt eszközei. Három alapvető műveletet végeznek el velük: kivágást, hajlítást és mélyhúzást. Mindegyik művelet más-más szerszámot és beállítást igényel a présen.

A kivágás során a fémlemezből egy előre meghatározott alakú darabot távolítanak el. Ez történhet egyszerű lyukak készítésével, de akár bonyolultabb formák kivágásával is. A kivágáshoz speciális vágószerszámokat használnak, melyek éles élekkel rendelkeznek, hogy a lemezt pontosan elvághassák.

A hajlítás a fémlemez alakjának megváltoztatását jelenti anélkül, hogy a lemez vastagsága jelentősen megváltozna. A hajlítási műveletek sokfélék lehetnek, a legegyszerűbb élhajlítástól a bonyolultabb profilok kialakításáig. A hajlításhoz hajlítószerszámokat használnak, melyek a kívánt szöget és formát adják a lemeznek.

A mélyhúzás egy olyan alakítási folyamat, mely során a fémlemezt egy üreges szerszámba (mátrixba) préselik, így 3D-s formákat hoznak létre. Ilyen eljárással készülnek például az autók karosszériaelemei, edények, vagy akár konzervdobozok. A mélyhúzáshoz mélyhúzó szerszámokat használnak, melyek gondos tervezést igényelnek, hogy a lemez ne szakadjon el a folyamat során.

A fémlemez alakításában az excenterprések sokoldalúságát az adja, hogy a megfelelő szerszámok használatával szinte bármilyen formát ki lehet alakítani a lemezből.

Fontos megjegyezni, hogy a sikeres fémlemez alakítás kulcsa a megfelelő szerszámválasztás, a prés pontos beállítása és a megfelelő kenés alkalmazása. A nem megfelelő beállítások a lemez sérüléséhez, szakadásához vagy a szerszám károsodásához vezethetnek.

Egyéb anyagok megmunkálása excenterpréseken: Műanyagok, kompozitok

Bár az excenterpréseket elsősorban fémek megmunkálására használják, bizonyos módosításokkal más anyagok, például műanyagok és kompozitok formázására is alkalmasak. A műanyagok esetében a hidegalakítás, például a vágás, lyukasztás és hajlítás jöhet szóba. Fontos a megfelelő szerszámgeometria és a hőmérséklet szabályozása, hogy elkerüljük a repedéseket és a deformációt.

Kompozit anyagok esetében, mint például az üvegszál-erősítésű műanyagok (GFK), a vízsugaras vágás kombinálható excenterpréses eljárásokkal a pontos vágás érdekében. A kompozitoknál a rétegek szétválásának elkerülése a legfontosabb szempont.

A műanyagok és kompozitok excenterpréses megmunkálása során a szerszám kopása nagyobb lehet a fémekhez képest, ezért a szerszámok gyakori karbantartása és cseréje elengedhetetlen.

Az alkalmazási területek közé tartozik a műanyag alkatrészek gyártása az autóiparban, a csomagolóiparban és az elektronikai iparban. Kompozitokból pedig készülhetnek például burkolatok, profilok és egyéb szerkezeti elemek.

Excenterprések automatizálása: A termelékenység növelésének lehetőségei

Az excenterprések automatizálása jelentős mértékben növelheti a termelékenységet. Ez elsősorban a ciklusidők csökkentésével és a kevesebb emberi beavatkozással érhető el. A robotok alkalmazása a munkadarabok adagolásában, pozícionálásában és elszállításában lehetővé teszi a folyamatos, megszakításmentes működést.

A szenzorok és kamerák integrálása valós idejű minőségellenőrzést tesz lehetővé, így a hibás termékek azonnal kiszűrhetők, minimalizálva a selejtet. Az automatizált szerszámcsere rendszerekkel pedig a présgépek gyorsan átállíthatók különböző feladatokra, ami különösen fontos a kis szériás gyártás esetén.

Az automatizálás kulcsa a folyamatok alapos elemzése és az optimális megoldások kiválasztása, figyelembe véve a gyártási mennyiséget, a termékek komplexitását és a rendelkezésre álló költségvetést.

A megfelelő automatizálási megoldásokkal az excenterprések kihasználtsága jelentősen javítható, a gyártási költségek csökkenthetők, és a munkavégzés biztonságosabbá tehető. Fontos azonban a megfelelő képzés és a karbantartás biztosítása, hogy az automatizált rendszerek hosszú távon is hatékonyan működjenek.

A jövő trendjei az excenterprések területén: Innovációk és fejlesztések

Az excenterprések jövőjét a pontosság és a hatékonyság növelése határozza meg. Egyre nagyobb hangsúlyt kap az automatizálás, a robotizált anyagmozgatás és a fejlett vezérlőrendszerek integrálása.

A fejlesztések közé tartozik a virtuális valóság (VR) alkalmazása a tervezésben és a szimulációban, ami lehetővé teszi a prototípusok költséghatékony tesztelését. Az IoT (Internet of Things) technológiák integrálása pedig valós idejű adatokat szolgáltat a gépek állapotáról, elősegítve a prediktív karbantartást és a leállások minimalizálását.

A legfontosabb trend az energiahatékonyság növelése, ami az új motorok, a könnyűszerkezetes anyagok és az intelligens energia-visszanyerő rendszerek alkalmazásával érhető el.

Ezek az innovációk nem csak a termelékenységet növelik, hanem a fenntarthatósági célok eléréséhez is hozzájárulnak.