A motorok a modern világ nélkülözhetetlen részei. Legyen szó autókról, repülőgépekről vagy akár a mindennapi háztartási gépekről, mindegyikben találunk valamilyen motort. A működésük alapja az energiát mozgássá alakító folyamat.

A legelterjedtebb motor típusok a belsőégésű motorok (benzin- és dízelmotorok) és az elektromos motorok. A belsőégésű motorokban az üzemanyag elégetése során keletkező hőenergia alakul át mechanikai energiává, ami a dugattyúk mozgását eredményezi. Az elektromos motorok ezzel szemben az elektromos áramot használják fel mágneses mezők létrehozására, ami forgó mozgást generál.

Mindkét típusú motornak megvannak a maga előnyei és hátrányai. A belsőégésű motorok nagy teljesítményt tudnak leadni és könnyen tankolhatók, de szennyezőanyagokat bocsátanak ki. Az elektromos motorok csendesebbek és környezetbarátabbak, de a hatótávolságuk és a töltési idő még mindig korlátot jelenthet.

A motorok működése alapvetően arra épül, hogy valamilyen formában energiát alakítsanak át hasznos, forgó vagy lineáris mozgássá.

A következőkben lépésről lépésre bemutatjuk a belsőégésű és az elektromos motorok működésének legfontosabb folyamatait, hogy jobban megérthessük, hogyan is hajtják meg a világot.

A belsőégésű motorok alapjai: Történeti áttekintés és típusok

A belsőégésű motorok története egészen a 17. századig nyúlik vissza, amikor Christian Huygens kísérletezett robbanóanyagok felhasználásával hajtott gépekkel. Azonban a modern értelemben vett belsőégésű motorok a 19. században kezdtek el igazán formát ölteni. Étienne Lenoir 1860-ban mutatta be az első kereskedelmi forgalomba került gázmotorját, ami egy nagy lépés volt a mechanikus energia előállításában.

A következő jelentős mérföldkő Nikolaus Otto nevéhez fűződik, aki 1876-ban szabadalmaztatta a négyütemű motort, ami sokkal hatékonyabb volt, mint a korábbi modellek. Ez a „Otto-ciklus” alapozta meg a modern benzinmotorok működését.

A belsőégésű motorok számos típusra oszthatók, figyelembe véve a felhasznált üzemanyagot, a gyújtás módját, vagy a hengerek elrendezését.

- Üzemanyag szerint: Benzinmotorok, dízelmotorok, gázmotorok (LPG, CNG), és hibrid motorok.

- Gyújtás szerint: Szikragyújtású motorok (benzin), kompressziógyújtású motorok (dízel).

- Hengerek elrendezése szerint: Soros motorok, V-motorok, boxermotorok, csillagmotorok.

Minden típusnak megvannak a maga előnyei és hátrányai, és a felhasználási területük is eltérő. Például a dízelmotorok általában nagyobb nyomatékkal rendelkeznek és üzemanyag-takarékosabbak, míg a benzinmotorok könnyebbek és magasabb fordulatszámon képesek működni.

A belsőégésű motorok fejlődése szorosan összefügg a közlekedés, az ipar és a mezőgazdaság fejlődésével, és a különböző típusok alkalmazkodása a különféle igényekhez kulcsfontosságú volt a széles körű elterjedésükben.

A jövőben a belsőégésű motorok mellett egyre nagyobb hangsúlyt kapnak az alternatív hajtásláncok, mint például az elektromos motorok és a hidrogén üzemanyagcellák, de a belsőégésű motorok még sokáig fontos szerepet fognak betölteni a világ energiaellátásában.

A négyütemű motor működése lépésről lépésre: Szívás

A négyütemű motor működésének első üteme a szívás. Ez az a szakasz, amikor a motor „levegőt vesz”, vagyis a hengerbe üzemanyag-levegő keverék (benzinmotor esetén) vagy csak levegő (dízelmotor esetén) áramlik.

A szívás üteme a következőképpen zajlik:

- A dugattyú a felső holtpontból (FHP) az alsó holtpontba (AHP) mozog. Ez a mozgás növeli a hengerben lévő térfogatot.

- Ezzel egy időben a szívószelep kinyílik. Ez a szelep összeköti a hengert a szívócsővel, amin keresztül a levegő (vagy a keverék) bejuthat.

- A dugattyú mozgása által keltett nyomáscsökkenés (vagyis a hengerben lévő vákuum) szívja be a levegőt (vagy a keveréket) a szívócsőből a hengerbe. Minél nagyobb a nyomáskülönbség, annál hatékonyabb a szívás.

A szívás célja tehát, hogy a hengerbe a következő ütemekhez szükséges mennyiségű levegő (vagy üzemanyag-levegő keverék) bekerüljön.

Fontos megjegyezni, hogy a szívószelep időzítése kritikus fontosságú. A szelepnek a megfelelő pillanatban kell nyitnia és zárnia, hogy a szívás a lehető leghatékonyabb legyen. Ha a szelep túl korán nyílik, akkor a dugattyú még nem kezdett el lefelé mozogni, és a szívás kevésbé lesz hatékony. Ha pedig túl későn nyílik, akkor a hengerben már nem lesz elég vákuum a megfelelő mennyiségű levegő beszívásához.

A modern motorokban a szívószelepek vezérlését gyakran változó szelepvezérléssel optimalizálják, ami lehetővé teszi a motor számára, hogy a fordulatszám és a terhelés függvényében a szívási időt és a szelepnyitás mértékét is változtassa. Ezáltal a motor hatékonyabban működhet különböző üzemi körülmények között.

A négyütemű motor működése lépésről lépésre: Sűrítés

A sűrítés üteme a második a négyütemű motor működésében, és kulcsfontosságú a hatékony égéshez. Az előző ütemben, a szívásnál, a hengerbe bejutott levegő (vagy levegő-üzemanyag keverék, a motortípustól függően) most csapdába esik.

A sűrítés kezdetén mindkét szelep (a szívó- és a kipufogószelep is) zárva van. Ez biztosítja, hogy a henger légmentesen zárt legyen. A dugattyú ekkor a henger aljáról, az alsó holtpontról (AHP) felfelé, a hengerfej felé mozog. Ez a mozgás folyamatosan csökkenti a hengerben lévő térfogatot.

Ahogy a dugattyú felfelé halad, a hengerben lévő levegő (vagy keverék) összenyomódik. Ez a folyamat jelentősen megnöveli a levegő nyomását és hőmérsékletét. A sűrítési arány, ami a henger maximális és minimális térfogatának aránya, kritikus tényező a motor teljesítménye szempontjából. Magasabb sűrítési arány általában nagyobb teljesítményt és hatékonyságot eredményez, de bizonyos motoroknál kopogáshoz (öngyulladáshoz) vezethet.

A sűrítés célja, hogy a hengerben lévő levegőt (vagy keveréket) olyan állapotba hozza, hogy az égés a lehető leghatékonyabb legyen. A magasabb hőmérséklet és nyomás elősegíti az üzemanyag gyors és teljes elégetését a következő ütemben.

Fontos megjegyezni, hogy a sűrítés során végzett munka (a dugattyú felmozgatása) nem vész el. Ez az energia részben visszanyerődik a következő ütemben, amikor a robbanás ereje lefelé tolja a dugattyút.

A sűrítési ütem végén, a dugattyú a felső holtpont (FHP) közelében van, és a hengerben lévő levegő (vagy keverék) a maximális nyomáson és hőmérsékleten van. Ebben a pillanatban következik be az üzemanyag befecskendezése (dízelmotoroknál) vagy a gyújtógyertya szikrája (benzinmotoroknál), ami elindítja az égést.

A négyütemű motor működése lépésről lépésre: Munkaütem

A munkaütem a négyütemű motor működésének a legfontosabb része, hiszen ekkor nyeri a motor az energiát a mozgáshoz. Ez az az ütem, amikor a dugattyú lefelé mozdul el, és a motor leadja a teljesítményét.

A munkaütem a sűrítési ütem végétől indul. Ekkor a hengerben lévő üzemanyag-levegő keverék maximálisan összesűrítve van, és a gyújtógyertya szikrát ad. Ez a szikra berobbantja a keveréket, ami hirtelen megnöveli a hengerben a nyomást és a hőmérsékletet.

A hirtelen megnövekedett nyomás lefelé tolja a dugattyút a hengerben. Ez a lefelé irányuló mozgás a hajtókar segítségével a főtengelyre kerül, ami elfordul. A főtengely forgása pedig a motor hasznos teljesítménye, ami a járművet hajtja.

A munkaütem során a hőenergia alakul át mechanikai energiává, ami a motor működésének alapelve.

Fontos megjegyezni, hogy a munkaütem csak egy pillanatig tart, de ez a pillanat elegendő ahhoz, hogy a motor a következő ütemekhez szükséges energiát biztosítsa. A munkaütem hatékonysága nagyban függ a sűrítési aránytól, a gyújtás időzítésétől és az üzemanyag minőségétől.

A munkaütem után következik a kipufogási ütem, amikor a keletkezett égéstermékek eltávoznak a hengerből, felkészítve azt a következő ciklusra.

A négyütemű motor működése lépésről lépésre: Kipufogás

A kipufogás a négyütemű motor utolsó, negyedik üteme. Az égéstermékek, vagyis a füstgázok eltávolítása a hengertérből. Miután a dugattyú a munkaütemben lefelé mozdult, és az energiát átadta a főtengelynek, a hengerben maradt gázok már nem hasznosíthatók tovább. Ezeket el kell távolítani, hogy helyet csináljanak a következő friss üzemanyag-levegő keveréknek.

A kipufogási ütem akkor kezdődik, amikor a dugattyú az alsó holtpont közelében van. Ekkor a kipufogószelep kinyílik, és a dugattyú felfelé kezd mozdulni a hengerben. Ez a mozgás kiszorítja az égéstermékeket a hengertérből a nyitott kipufogószelepen keresztül a kipufogórendszerbe.

A kipufogószelep időzítése kritikus fontosságú. Általában már a dugattyú alsó holtpontja előtt elkezd nyitni, hogy a nyomás csökkenjen a hengerben. Ez segíti a dugattyút, hogy könnyebben mozogjon felfelé, és hatékonyabban távolítsa el a gázokat. A szelep addig marad nyitva, amíg a dugattyú a felső holtpont közelébe nem ér. Ekkor bezárul, és a szívóütem kezdődik.

Fontos megjegyezni, hogy a kipufogás során a dugattyú munkát végez, bár ez nem olyan hatékony, mint a munkaütemben. A dugattyú felfelé mozgása energiát igényel, ami a főtengelytől származik. Ezért fontos, hogy a kipufogórendszer minél kevésbé akadályozza a gázok áramlását, hogy minimalizáljuk az energiaveszteséget.

A kipufogás célja, hogy a lehető leghatékonyabban eltávolítsa az égéstermékeket a hengerből, előkészítve azt a következő ciklusra.

A kipufogógázok a kipufogórendszeren keresztül távoznak a motorból. A kipufogórendszer feladata a zaj csökkentése és a káros anyagok kibocsátásának minimalizálása. A katalizátor a kipufogórendszer fontos része, amely a káros anyagokat kevésbé káros anyagokká alakítja át.

A modern motoroknál a kipufogás hatékonyságát különböző technológiákkal növelik. Ilyen például a változó szelepvezérlés, amely lehetővé teszi a kipufogószelep nyitási és zárási idejének optimalizálását a motor terhelésének és fordulatszámának megfelelően. Ezáltal javul a motor hatásfoka és csökken a károsanyag-kibocsátás.

A kétütemű motor működése: Egyszerűség és hatékonyság

A kétütemű motor működése a nevét onnan kapta, hogy egy teljes ciklus (a motor beindításától a következő beindításáig) mindössze két ütemből áll: a sűrítés-égés ütemből és a kipufogás-öblítés ütemből. Ez lényegesen egyszerűbb, mint a négyütemű motorok működése, ezért gyakran használják könnyű gépekben, például robogókban, fűnyírókban és láncfűrészekben.

Az első ütem során a dugattyú felfelé mozog, miközben a henger alsó részén lévő szívónyílást és a kipufogónyílást is lezárja. Ezzel a mozgással a hengerben lévő üzemanyag-levegő keveréket sűríti. A sűrítés végén a gyújtógyertya szikrát ad, ami berobbantja a keveréket. Az égés során keletkező nyomás lefelé tolja a dugattyút.

A második ütem akkor kezdődik, amikor a lefelé mozgó dugattyú először kinyitja a kipufogónyílást. A kiégett gázok távoznak a hengerből. Ezt követően a dugattyú kinyitja az öblítőnyílást is, amin keresztül friss üzemanyag-levegő keverék áramlik be a hengerbe, segítve a maradék égéstermékek eltávolítását. Ez az öblítés kulcsfontosságú a motor hatékony működéséhez.

A kétütemű motor legfontosabb jellemzője, hogy minden főtengely-fordulat során történik egy munkaütem, ami nagyobb teljesítményt eredményez azonos méretű négyütemű motorokhoz képest.

Fontos megjegyezni, hogy a kétütemű motorok kenése eltér a négyütemű motorokétól. A kenőolajat általában az üzemanyaghoz keverik, ami azt jelenti, hogy az olaj elégetésre kerül a motor működése során. Ez a megoldás egyszerű, de kevésbé hatékony, mint a négyütemű motorok külön kenési rendszere, és több károsanyag-kibocsátással jár.

Bár a kétütemű motorok egyszerűek és erősek, a környezetvédelmi szempontok miatt egyre kevésbé használják őket, helyüket gyakran a tisztább üzemű négyütemű motorok veszik át.

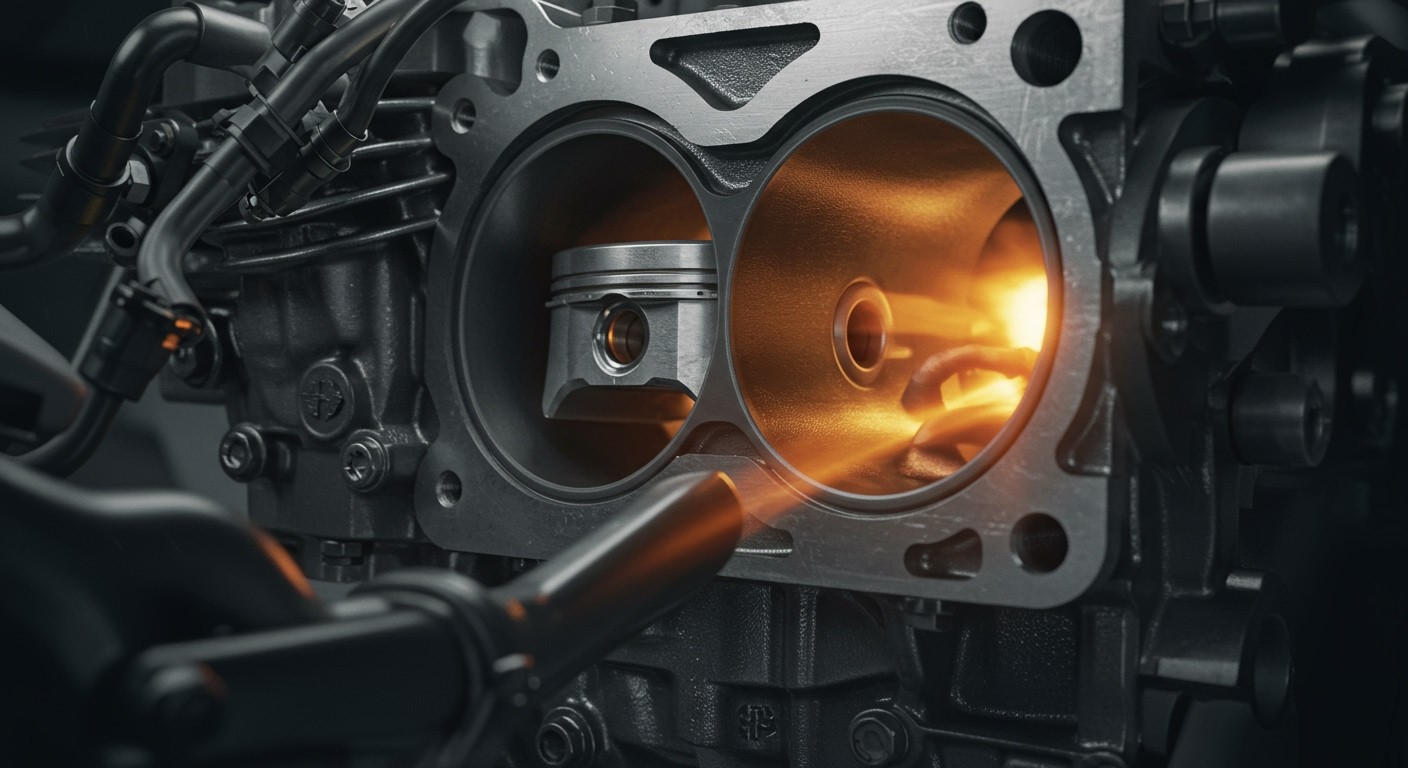

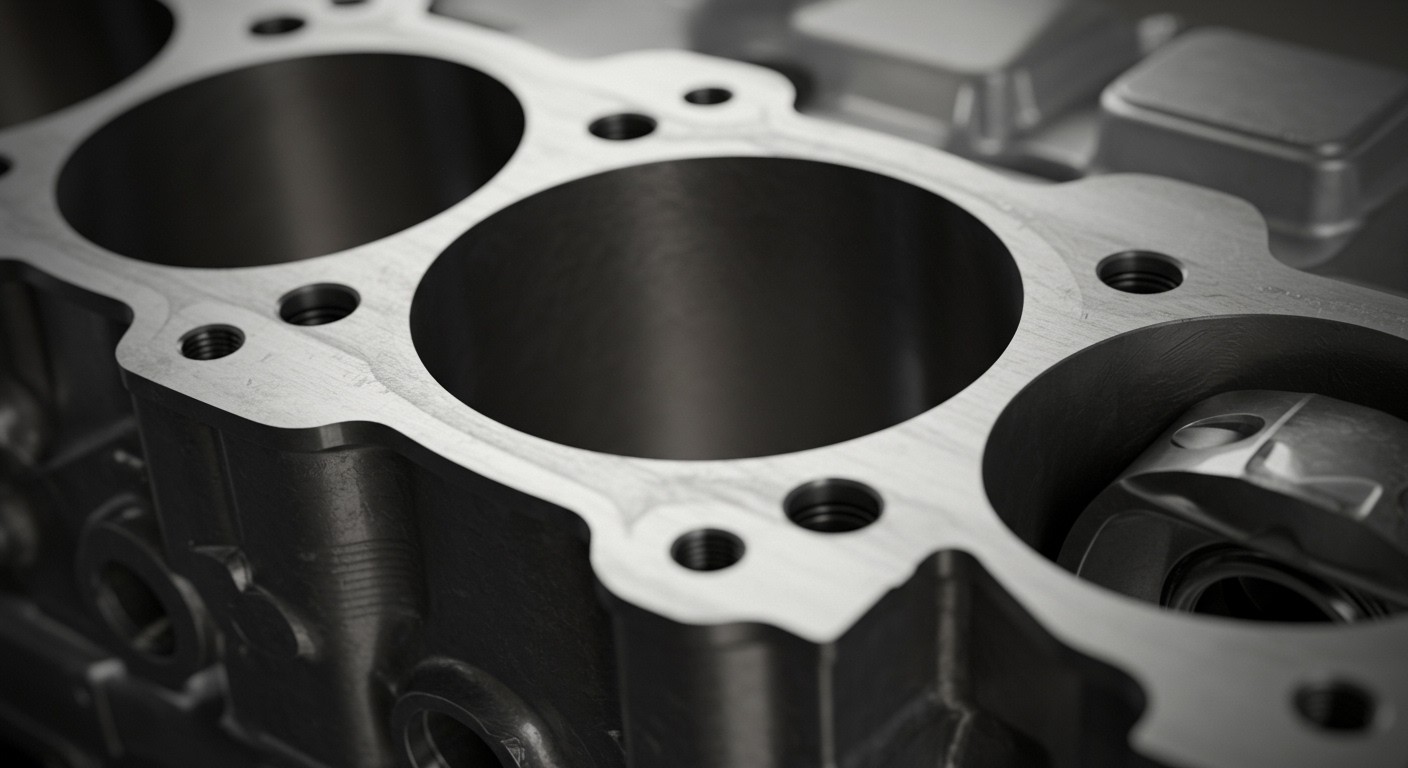

A motor alkatrészei: A henger és a dugattyú szerepe

A motor működésének szívében a henger és a dugattyú párosa áll. A henger egy precízen megmunkált üreg, amelyben a dugattyú fel-alá mozog. Ez a mozgás alakítja át a kémiai energiát mechanikai energiává.

A dugattyú tökéletesen illeszkedik a hengerbe, és gyűrűk biztosítják a tömítettséget a hengerfal és a dugattyú között. Ez létfontosságú a kompresszióhoz, ami a robbanómotorok alapvető működési elve.

A dugattyú mozgását a hajtókar viszi át a főtengelyre, ami a forgómozgást biztosítja. A dugattyú mozgása ütemekre osztható, mint például a szívás, sűrítés, robbanás és kipufogás. Minden egyes ütem során a dugattyú a hengerben mozog, és a megfelelő szelepek nyitnak és zárnak.

A henger és a dugattyú közötti összhang és a pontos illeszkedés elengedhetetlen a motor hatékony és megbízható működéséhez.

A henger anyaga általában ötvözött acél vagy alumínium, a dugattyú pedig gyakran alumínium ötvözet, ami könnyű és jól vezeti a hőt. Fontos a megfelelő kenés is, hogy csökkentsük a súrlódást és megakadályozzuk a kopást a henger és a dugattyú között.

A motor alkatrészei: A forgattyús mechanizmus működése

A forgattyús mechanizmus a motor szíve, hiszen ez alakítja át a dugattyúk lineáris (egyenes vonalú) mozgását forgó mozgássá, ami aztán a kerekeket hajtja. Lényegében ez a rendszer teszi lehetővé, hogy a motor által termelt energia hasznos munkává váljon.

A forgattyús mechanizmus fő alkotóelemei a következők:

- Dugattyúk: A hengerekben mozognak, és a robbanásból származó nyomás hatására lefelé nyomódnak.

- Hajtókarok: Összekötik a dugattyúkat a főtengellyel. A dugattyú mozgását a hajtókar továbbítja a főtengelynek.

- Főtengely: Egy forgó tengely, amely a hajtókaroktól kapja a mozgást, és ezt a forgó mozgást továbbítja a sebességváltónak.

- Forgattyúcsapok: A főtengely azon részei, amelyekhez a hajtókarok kapcsolódnak.

A működés lényege a következő: a dugattyú a hengerben fel-le mozog, ezt a mozgást a hajtókar egy körív mentén a főtengelyre viszi át. A főtengelyen lévő forgattyúcsapok eltolva helyezkednek el, így a dugattyúk egyenként, de összehangoltan adják át az energiát a főtengelynek. Ez az eltolás biztosítja a folyamatos forgó mozgást.

A forgattyús mechanizmus alapvető feladata a dugattyúk lineáris mozgásának forgó mozgássá alakítása, ezzel biztosítva a jármű meghajtását.

A főtengely forgása nem egyenletes, mivel a dugattyúk mozgása nem egyenletesen adja át az energiát. Ezt a problémát lendkerékkel oldják meg, ami a főtengelyre van szerelve, és elnyeli a mozgás egyenetlenségeit, így biztosítva a simább, egyenletesebb forgást.

A motor alkatrészei: A szelepek és a vezérlés

A motor működésének elengedhetetlen részei a szelepek és a vezérlés. Ezek felelnek azért, hogy a megfelelő időben és mértékben áramoljon a levegő-üzemanyag keverék a hengerbe, illetve távozzanak az égéstermékek.

A szelepek gyakorlatilag „ajtók”, amelyek nyitják és zárják a be- és kiömlőnyílásokat a hengerfejben. Két fő típust különböztetünk meg: a szívószelepet, ami a levegő-üzemanyag keverék beengedéséért felelős, és a kipufogószelepet, ami az égés utáni gázok eltávolítását végzi.

A szelepek nyitását és zárását a vezérműtengely irányítja. Ennek a tengelynek a felületén bütykök találhatók, amelyek forgás közben megnyomják a szelepeket, így azok kinyílnak.

A vezérműtengely hajtását általában a főtengely biztosítja, legtöbbször egy vezérműszíj vagy vezérműlánc segítségével. A vezérlés időzítése kritikus fontosságú: ha a szelepek nem a megfelelő időben nyílnak és zárnak, a motor teljesítménye jelentősen csökkenhet, vagy akár károsodhat is. A korszerű motorokban a vezérlés gyakran változó szelepvezérléssel (VVT) rendelkezik, ami lehetővé teszi a szelepek nyitási és zárási idejének optimalizálását a motor fordulatszámának és terhelésének függvényében, ezáltal javítva a hatékonyságot és a teljesítményt.

A motor alkatrészei: A gyújtásrendszer feladata

A gyújtásrendszer kulcsfontosságú szerepet tölt be a belsőégésű motor működésében. Feladata, hogy a megfelelő pillanatban szikrát hozzon létre a hengerben lévő üzemanyag-levegő keverék meggyújtásához. Ez a begyújtás az, ami a dugattyút lefelé nyomja, ezáltal energiát termelve.

A gyújtásrendszer alapvetően több részből áll: az akkumulátorból (vagy generátorból), a gyújtótekercsből, az elosztóból (régebbi motoroknál) vagy a gyújtásvezérlő egységből (ECU, modernebb motoroknál), a gyújtókábelekből és a gyújtógyertyákból. A rendszer működése a következő:

- Az akkumulátor vagy generátor biztosítja az elektromos áramot.

- A gyújtótekercs felerősíti ezt az alacsony feszültséget egy nagyon magas feszültségre (több ezer voltra).

- Az elosztó (vagy az ECU) a megfelelő pillanatban a megfelelő gyújtógyertyához irányítja a magasfeszültséget.

- A gyújtógyertya elektródái között szikra keletkezik, ami meggyújtja a komprimált üzemanyag-levegő keveréket.

A gyújtás időzítése kritikus fontosságú. Ha a gyújtás túl korán vagy túl későn történik, az a motor teljesítményének csökkenéséhez, a fogyasztás növekedéséhez, sőt akár a motor károsodásához is vezethet.

A gyújtásrendszer feladata tehát a szikra pontos időzítése és megfelelő erejének biztosítása a motor hatékony és megbízható működéséhez.

A modern motorokban a gyújtásvezérlő egység (ECU) szenzoroktól kapott adatok alapján (pl. fordulatszám, terhelés, hőmérséklet) optimalizálja a gyújtás időzítését, így maximalizálva a motor teljesítményét és minimalizálva a károsanyag-kibocsátást.

A motor alkatrészei: Az üzemanyag-ellátó rendszer

Az üzemanyag-ellátó rendszer feladata, hogy a tiszta üzemanyagot a megfelelő mennyiségben és nyomáson juttassa el a motor égésterébe. Ez a rendszer több fontos alkatrészből áll, melyek összehangolt működése elengedhetetlen a motor hatékony működéséhez.

Az üzemanyag az üzemanyagtartályból indul, ahol tárolódik. Innen egy szivattyú szívja fel, ami a nyomást biztosítja a rendszerben. A szivattyú általában elektromos, és a motor vezérlőegysége (ECU) irányítja.

Mielőtt az üzemanyag eléri a befecskendezőket, áthalad egy vagy több szűrőn. Ezek a szűrők eltávolítják a szennyeződéseket, megakadályozva a befecskendezők eltömődését és a motor károsodását.

A befecskendezők (injektorok) a legfontosabb elemei az üzemanyag-ellátó rendszernek, mivel ezek porlasztják be az üzemanyagot a szívócsőbe vagy közvetlenül az égéstérbe.

A befecskendezett üzemanyag mennyiségét a motor vezérlőegysége (ECU) szabályozza, figyelembe véve a motor terhelését, fordulatszámát és egyéb paramétereket. A modern motorokban általában elektronikus befecskendezés található, ami pontosabb és hatékonyabb, mint a régebbi karburátoros rendszerek.

Egyes rendszerekben nyomásszabályozó is található, ami biztosítja, hogy az üzemanyag nyomása mindig a megfelelő szinten maradjon, függetlenül a motor terhelésétől. A felesleges üzemanyagot visszajuttatja az üzemanyagtartályba.

A motor hűtése: A túlmelegedés elkerülése

A motor működése során hatalmas hőmennyiség keletkezik a belső égés során. Ezt a hőt el kell vezetni, különben a motor túlmelegedhet és károsodhat. A hűtés alapvető célja a motor optimális hőmérsékletének fenntartása, ami a hatékony működés és a hosszú élettartam záloga.

Két fő hűtési módszert alkalmaznak: a vízhűtést és a léghűtést. A vízhűtéses rendszerekben egy hűtőfolyadék (általában víz és fagyálló keveréke) kering a motorblokkban, elszállítva a hőt a hűtőbe. A hűtőben a levegő áramlása lehűti a folyadékot, ami visszatér a motorba.

A léghűtéses motoroknál a motorblokk bordázott felületű, amely növeli a hőleadó felületet. Egy ventilátor áramoltatja a levegőt a bordák között, elvezetve a hőt. A léghűtés egyszerűbb felépítésű, de kevésbé hatékony, mint a vízhűtés.

A motor hűtésének hatékonysága kulcsfontosságú a motor teljesítményének és élettartamának megőrzéséhez.

A hűtőrendszer karbantartása elengedhetetlen. Rendszeresen ellenőrizni kell a hűtőfolyadék szintjét és állapotát, valamint a hűtőbordák tisztaságát. A hűtőrendszer hibái, mint például a szivárgás vagy a termostat meghibásodása, komoly problémákat okozhatnak.

A motor kenése: A súrlódás csökkentése és a kopás megelőzése

A motor kenése kulcsfontosságú a hosszú élettartam és a hatékony működés szempontjából. A motor alkatrészei, mint például a dugattyúk, a hajtókarok és a főtengely, rendkívül nagy sebességgel mozognak egymáson, ami súrlódást okoz. A súrlódás hőtermeléssel és kopással jár, ami jelentősen csökkentheti a motor teljesítményét és élettartamát.

A kenési rendszer feladata, hogy egy vékony olajréteget képezzen a mozgó alkatrészek között, így csökkentve a közvetlen fémes érintkezést. Ez az olajréteg nem csak a súrlódást csökkenti, hanem elvezeti a hőt, tisztítja az alkatrészeket a lerakódásoktól és korrózióvédelmet is biztosít.

A megfelelő kenés hiánya katasztrofális következményekkel járhat, akár a motor teljes tönkremeneteléhez is vezethet.

A kenési folyamat során az olajszivattyú feladata, hogy az olajat a motor különböző pontjaira juttassa el, ahol az a mozgó alkatrészeket keni. Az olajszűrő eltávolítja a szennyeződéseket az olajból, biztosítva annak tisztaságát és hatékonyságát. A modern motorok komplex kenési rendszerekkel rendelkeznek, amelyek optimalizálják az olajelosztást a motor különböző terhelési és hőmérsékleti viszonyai között.

Fontos a rendszeres olajcsere, mivel az olaj idővel elveszíti kenési tulajdonságait és szennyeződésekkel telítődik. A gyártó által javasolt olajtípus használata elengedhetetlen a motor optimális védelméhez.

A motor teljesítménye: Lóerő, nyomaték és hatásfok

A motor teljesítményét leggyakrabban lóerőben (LE) és nyomatékban (Nm) mérjük. A lóerő a motor által végzett munka sebességét fejezi ki, míg a nyomaték a forgatónyomaték nagyságát jelzi, ami az erőt fejezi ki, amivel a motort forgatja. Magasabb nyomaték általában jobb gyorsulást és teherhordó képességet jelent.

A motor hatásfoka azt mutatja meg, hogy a befektetett energia (például üzemanyag) mekkora része alakul át hasznos munkává. Sajnos, a motorok sosem 100%-os hatásfokúak; a fennmaradó energia hő formájában távozik a rendszerből.

Fontos megérteni, hogy a lóerő és a nyomaték összefüggésben állnak egymással. A lóerő a nyomaték és a fordulatszám függvénye. Ez azt jelenti, hogy egy motor magas fordulatszámon is leadhat nagy teljesítményt, még akkor is, ha a nyomatéka alacsonyabb.

A motor teljesítménye a nyomaték és a fordulatszám szorzata, ezért a motor tervezésekor mindkét paramétert optimalizálni kell a kívánt teljesítmény elérése érdekében.

A motor hatásfokát számos tényező befolyásolja, beleértve a motor konstrukcióját, a felhasznált üzemanyagot és a működési körülményeket. A modern motorok tervezésekor nagy hangsúlyt fektetnek a hatásfok növelésére, ezzel csökkentve az üzemanyag-fogyasztást és a károsanyag-kibocsátást.

A motor típusai: Otto-motorok és Diesel-motorok összehasonlítása

Az Otto-motor és a Diesel-motor a belsőégésű motorok két legelterjedtebb típusa. A legfőbb különbség a gyújtás módjában rejlik. Az Otto-motor szikragyújtást használ, míg a Diesel-motor kompressziógyújtást.

Az Otto-motorban a benzin és a levegő keveréke kerül a hengerbe, amelyet a dugattyú összenyom. Ezt követően egy gyújtógyertya szikrája gyújtja be a keveréket, ami robbanást okoz és a dugattyút lefelé tolja.

A Diesel-motor ezzel szemben csak levegőt szív be, amit a dugattyú nagymértékben összenyom. Az összenyomás hatására a levegő hőmérséklete jelentősen megnő. Ekkor fecskendezik be a gázolajat a hengerbe, ami a forró levegővel érintkezve öngyullad.

A Diesel-motorok általában hatékonyabbak, mint az Otto-motorok, mivel nagyobb kompresszióarányt használnak. Ez azt jelenti, hogy több energiát nyernek ki ugyanannyi üzemanyagból.

Mindkét motortípus négy ütemet végez: szívás, sűrítés, robbanás (vagy munkaütem) és kipufogás. Azonban a sűrítési arány és az üzemanyagfajta jelentősen befolyásolja a motor teljesítményét, hatékonyságát és károsanyag-kibocsátását.

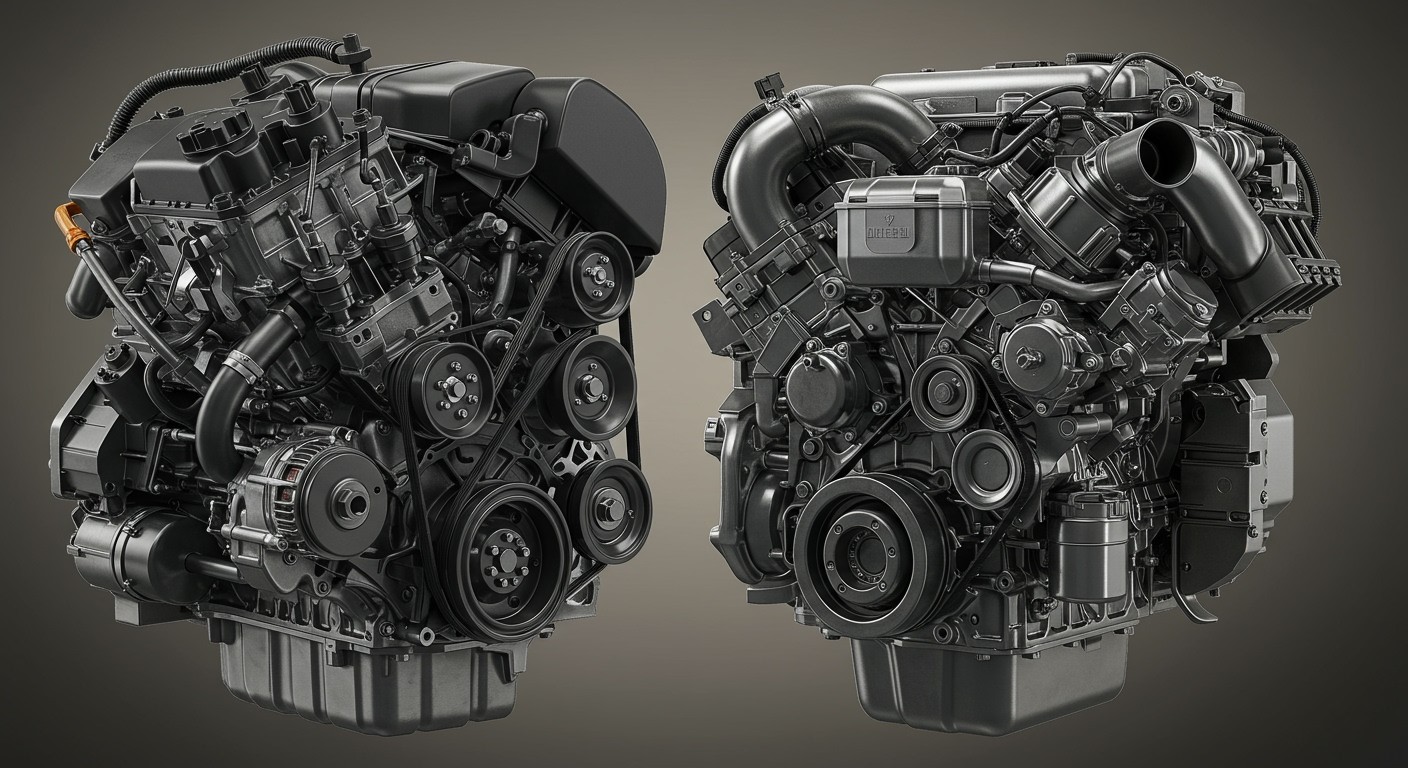

A motor típusai: Soros, V-elrendezésű és boxermotorok

A motorok elrendezése jelentősen befolyásolja azok működési karakterisztikáját, méretét és a jármű súlyelosztását. A leggyakoribb típusok a soros, a V-elrendezésű és a boxermotorok.

A soros motorok, ahol a hengerek egy vonalban helyezkednek el, egyszerű felépítésűek és könnyen gyárthatók. Gyakran találkozunk velük kisebb autókban, mivel kompakt méretük van. Hátrányuk a nagyobb vibráció, különösen nagyobb hengerszám esetén.

A V-elrendezésű motoroknál a hengerek két sorban, egymással szöget bezárva helyezkednek el. Ez a kialakítás lehetővé teszi rövidebb és alacsonyabb motorblokk létrehozását, ami javítja a súlyelosztást és a jármű aerodinamikáját. Gyakori megoldás nagyobb teljesítményű autókban, ahol a hely szűkös.

A boxermotorok, vagy más néven „lapos” motorok, abban különböznek, hogy a hengerek vízszintesen, egymással szemben helyezkednek el. Ez a kialakítás alacsony súlypontot eredményez, ami kiváló kezelhetőséget biztosít.

Mindegyik elrendezés más-más előnyökkel és hátrányokkal rendelkezik, és a tervezők a jármű specifikus igényei alapján választják ki a legmegfelelőbbet.

A motor típusai: Wankel-motorok különlegességei

A Wankel-motor, más néven forgódugattyús motor, jelentősen eltér a hagyományos dugattyús motoroktól. Ahelyett, hogy dugattyúk mozognának fel-le egy hengerben, egy háromszög alakú rotor forog egy ovális házban.

Ez a forgómozgás közvetlenül hajtja a tengelyt, ami kevesebb mozgó alkatrészt eredményez, elméletileg simább járást és nagyobb teljesítmény/tömeg arányt kínálva. A rotor minden fordulata során a ház három különálló kamrája jön létre, melyekben egyszerre zajlik a szívás, sűrítés, gyújtás és kipufogás.

A Wankel-motor egyik legfőbb különlegessége, hogy a négy ütem egyidejűleg, folyamatosan zajlik a motor különböző részein, szemben a dugattyús motorok ciklikus működésével.

Bár a Wankel-motorok előnyei közé tartozik a kompakt méret és a nagy teljesítmény, hátrányuk a magasabb üzemanyag-fogyasztás és a tömítési problémák, melyek a rotor csúcsainál jelentkeznek. Ezek a tömítési problémák jelentősen befolyásolhatják a motor élettartamát és megbízhatóságát.

A motorvezérlés modern megoldásai: Elektronikus vezérlés és szenzorok

A modern motorvezérlés alapja az elektronika. A korábbi, mechanikus megoldások helyett ma már elektronikus vezérlőegységek (ECU) irányítják a motor működését. Ezek az egységek számos szenzortól kapnak információt, amelyek folyamatosan figyelik a motor állapotát.

Ilyen szenzorok például:

- Főtengely- és vezérműtengely-helyzet szenzorok: Ezek a szenzorok pontos információt szolgáltatnak a motor fordulatszámáról és a dugattyúk pozíciójáról.

- Légszívócső nyomás szenzor (MAP szenzor): A beszívott levegő mennyiségét méri.

- Fojtószelep helyzet szenzor: A fojtószelep állását érzékeli.

- Hűtőfolyadék hőmérséklet szenzor: A motor hőmérsékletét méri.

- Lambda szonda: Az égéstermékek oxigéntartalmát méri, a tökéletes keverékképzés érdekében.

A szenzorok által szolgáltatott adatok alapján az ECU optimalizálja az üzemanyag befecskendezését és a gyújtás időzítését, ezzel biztosítva a maximális teljesítményt, a minimális fogyasztást és a károsanyag-kibocsátást.

Az ECU komplex algoritmusok segítségével dolgozza fel az adatokat és vezérli a befecskendezőket, gyújtótekercseket és egyéb alkatrészeket. Ezzel a precíz vezérléssel a motor hatékonyabban és környezetbarátabban működik.

A motorok környezeti hatásai: Károsanyag-kibocsátás és csökkentési módszerek

A motorok működése során nem csak hasznos energia keletkezik, hanem káros anyagok is a környezetbe kerülnek. Ezek elsősorban a tökéletlen égés eredményei: szén-monoxid (CO), nitrogén-oxidok (NOx), szénhidrogének (HC) és szálló por (PM). Mindezek jelentős mértékben hozzájárulnak a légszennyezéshez és a klímaváltozáshoz.

A károsanyag-kibocsátás csökkentésére számos módszer létezik. A motorok tervezésénél törekednek a hatékonyabb égésre, például a közvetlen befecskendezéssel és a turbófeltöltéssel. Emellett a kipufogógáz-utókezelő rendszerek, mint például a katalizátorok és a részecskeszűrők, kulcsfontosságúak a káros anyagok semlegesítésében.

A motorok környezeti hatásainak minimalizálása érdekében elengedhetetlen a folyamatos technológiai fejlődés és a szigorú környezetvédelmi előírások betartása.

Az alternatív üzemanyagok, mint a bioetanol és a hidrogén, szintén ígéretes megoldást jelentenek a környezetkímélőbb motorok fejlesztésére. A jövő a hibrid és elektromos meghajtású járműveké, amelyek jelentősen csökkentik a károsanyag-kibocsátást.

A motorok jövője: Alternatív üzemanyagok és hibrid technológiák

A hagyományos belsőégésű motorok jövője szorosan összefügg az alternatív üzemanyagok és a hibrid technológiák fejlődésével. Mivel a fosszilis tüzelőanyagok végesek és környezetszennyezőek, sürgető a váltás.

Az alternatív üzemanyagok, mint a bioetanol, biodízel, hidrogén, és a szintetikus üzemanyagok mind a meglévő motorok átalakításával, mind pedig új motorok tervezésével alkalmazhatók. A hidrogén például égésével vizet termel, minimális károsanyag-kibocsátással.

A hibrid technológiák kombinálják a belsőégésű motort egy elektromos motorral, lehetővé téve a hatékonyabb energiafelhasználást és a károsanyag-kibocsátás csökkentését.

A jövőben várható, hogy a motorok egyre inkább elektromos hajtással kombinálva, vagy teljesen alternatív üzemanyagokkal fognak működni, ezzel biztosítva a fenntarthatóbb közlekedést.

A hibrid rendszerek különböző típusai léteznek, a mild hibridtől a plug-in hibridig, mindegyik más-más mértékben használja ki az elektromos motor előnyeit.

Elektromos motorok: Az alapelvek és a működés

Az elektromos motorok működésének alapja az elektromágneses indukció elve. Ez azt jelenti, hogy egy mágneses tér változása elektromos áramot indukál egy vezetőben. Fordítva is igaz: az elektromos áram mágneses teret hoz létre.

Az elektromos motorok lényegében két fő részből állnak: a rotorból (forgó rész) és a statorból (álló rész). A stator általában tekercsekből áll, melyek elektromos árammal táplálva mágneses teret generálnak. A rotor is tartalmaz tekercseket vagy permanens mágneseket.

A motor működése a következő lépésekben foglalható össze:

- Áramot vezetünk a stator tekercseibe, ami mágneses teret hoz létre.

- Ez a mágneses tér kölcsönhatásba lép a rotor mágneses terével (akár a rotor tekercseiből, akár permanens mágnesekből származik).

- A kölcsönhatás forgatónyomatékot (torque) hoz létre, ami elkezdi forgatni a rotort.

- A motor vezérlése gondoskodik arról, hogy a stator mágneses tere folyamatosan változzon, így a rotor folyamatosan forogjon. Ezt általában kommutátorral vagy elektronikus áramkörökkel érik el.

Az elektromos motor lényege tehát, hogy az elektromos energiát mágneses tér segítségével mechanikai energiává (forgómozgássá) alakítja át.

Különböző típusú elektromos motorok léteznek, mint például a szénkefés motorok, szénkefe nélküli motorok (BLDC), szinkronmotorok és aszinkronmotorok. Mindegyik a fent említett alapelven működik, de a mágneses tér létrehozásának és vezérlésének módja eltérő.

Például a szénkefés motorok mechanikus kommutátort használnak az áram irányának megváltoztatására a rotor tekercseiben, míg a BLDC motorok elektronikus vezérlést alkalmaznak erre a célra, ami hatékonyabb és megbízhatóbb működést tesz lehetővé.