A dízeladagoló a dízelmotoros járművek üzemanyag-ellátó rendszerének központi eleme. Feladata, hogy a nagynyomású üzemanyagot a megfelelő időpontban és mennyiségben juttassa el a befecskendező fúvókákhoz, biztosítva ezzel a hatékony és tiszta égést. A dízeladagoló nélkül a motor nem tudna megfelelően működni, hiszen az üzemanyag nem kerülne a hengerekbe a megfelelő nyomáson és időzítéssel.

A dízeladagoló működése alapvetően meghatározza a motor teljesítményét, üzemanyag-fogyasztását és károsanyag-kibocsátását. Egy jól beállított és karbantartott adagoló optimális égést tesz lehetővé, ami jobb teljesítményt, alacsonyabb fogyasztást és kevesebb károsanyag-kibocsátást eredményez. Ezzel szemben egy hibásan működő adagoló problémákat okozhat, például nehéz indítást, gyenge gyorsulást, füstölést vagy akár a motor károsodását is.

A dízeladagoló tehát nem csupán egy alkatrész, hanem a dízelmotoros járművek megfelelő működésének alapfeltétele. Nélküle a dízelmotor nem tudná hatékonyan és környezetbarát módon hasznosítani az üzemanyagban rejlő energiát.

A modern dízeladagolók már elektronikus vezérléssel rendelkeznek, ami lehetővé teszi a még pontosabb üzemanyag-adagolást és a motor paramétereinek optimalizálását a pillanatnyi vezetési körülményekhez igazodva. Ez hozzájárul a motor hatékonyságának növeléséhez és a károsanyag-kibocsátás további csökkentéséhez.

A dízelmotor működési elve dióhéjban

A dízelmotorok működési elvének megértése elengedhetetlen a dízeladagoló szerepének felfogásához. A dízelmotorok nem gyújtógyertyákkal gyújtják be az üzemanyagot. Ehelyett a levegőt nagyon magasra sűrítik a hengerben.

Ez a sűrítés jelentősen megnöveli a levegő hőmérsékletét. Amikor az üzemanyagot a forró levegőbe fecskendezik, az a magas hőmérséklet miatt azonnal meggyullad. A dízeladagoló feladata pontosan ez: a megfelelő időben, a megfelelő mennyiségű üzemanyagot a megfelelő nyomáson befecskendezni a hengerekbe.

A dízelmotor működése tehát a levegő sűrítésén és az abból adódó magas hőmérsékleten alapuló öngyulladáson alapszik, szemben a benzinmotorok gyújtógyertyás gyújtásával.

A pontos időzítés és a megfelelő üzemanyag-mennyiség elengedhetetlen a hatékony és tiszta égéshez. Ha túl kevés üzemanyagot fecskendeznek be, a motor nem fog megfelelően működni. Ha túl sokat, az pazarláshoz és károsanyag-kibocsátáshoz vezet.

A dízeladagoló ezen felül felelős az üzemanyag nyomásának növeléséért is. A magas nyomás biztosítja, hogy az üzemanyag finom porlasztás formájában kerüljön a hengerbe, ami elősegíti a teljesebb égést. A modern dízeladagolók elektronikus vezérléssel rendelkeznek, ami lehetővé teszi a még pontosabb és hatékonyabb üzemanyag-adagolást.

A dízeladagoló alapvető feladatai és funkciói

A dízeladagoló, más néven üzemanyag-befecskendező szivattyú, a dízelmotorok üzemanyag-ellátásának központi eleme. Fő feladata, hogy a tankból származó üzemanyagot a megfelelő nyomáson és mennyiségben, a megfelelő időpontban a hengerekbe juttassa.

A dízeladagoló működése során több kulcsfontosságú feladatot lát el:

- Szívás: A tankból felszívja az üzemanyagot.

- Nyomásfokozás: Az üzemanyagot rendkívül magas nyomásra (akár 2000 bar felett) sűríti.

- Mérés: Pontosan adagolja az üzemanyag mennyiségét a motor aktuális terhelésének és fordulatszámának megfelelően.

- Befecskendezés: Az üzemanyagot a befecskendező fúvókákon keresztül porlasztva juttatja a hengerekbe.

- Időzítés: A befecskendezést a megfelelő időpontban végzi, hogy a motor optimálisan működjön.

A dízeladagoló típusától függően a fenti feladatokat mechanikus, elektronikus vagy kombinált módon láthatja el. Régebbi rendszerekben mechanikus szabályozás dominált, míg a modern common rail rendszerekben a befecskendezést teljesen elektronikus vezérlés irányítja. Ez utóbbi lehetővé teszi a pontosabb üzemanyag-adagolást, a jobb hatásfokot és a károsanyag-kibocsátás csökkentését.

A dízeladagoló legfontosabb funkciója, hogy a motor optimális működéséhez szükséges mennyiségű és nyomású üzemanyagot, a megfelelő időpontban juttassa a hengerekbe.

A modern dízeladagolók komplex rendszerek, amelyek számos érzékelővel és vezérlőelemmel vannak felszerelve. Ezek az elemek folyamatosan figyelik a motor működési paramétereit és ennek megfelelően állítják be a befecskendezést.

A dízeladagoló típusai: Soros adagolók

A soros adagolók, ahogy a nevük is sugallja, hengerenként különálló szivattyúelemekkel rendelkeznek, melyek egy sorban helyezkednek el. Minden egyes szivattyúelem egy adott hengerhez juttatja el az üzemanyagot. Ezek a szivattyúelemek egy közös vezérműtengely által kerülnek működtetésre.

A vezérműtengely forgása a szivattyúelemek dugattyúit mozgatja fel és le. A dugattyúk mozgása hozza létre az üzemanyagban a nyomást. A befecskendezett üzemanyag mennyisége a dugattyúk lökethosszának, valamint a szívószelep zárásának időpontjának beállításával szabályozható. Ez a beállítás a gázpedál állásától, illetve a motor terhelésétől függően változik.

A soros adagolók egyik előnye a robosztusságuk és megbízhatóságuk. Egyszerűbb felépítésük miatt kevésbé hajlamosak a meghibásodásra, és könnyebben javíthatók, mint a bonyolultabb adagolótípusok. Ugyanakkor kevésbé pontosak és kevésbé képesek a modern motorok által megkövetelt magas nyomás elérésére.

A soros adagolók legfontosabb jellemzője, hogy minden hengerhez dedikált, mechanikusan vezérelt szivattyúelem tartozik, melyek egy közös vezérműtengely által kerülnek működtetésre.

A soros adagolók tipikusan régebbi dízelmotorokban, teherautókban és mezőgazdasági gépekben találhatók meg, ahol a megbízhatóság és a tartósság fontosabb szempont, mint a maximális teljesítmény és a minimális károsanyag-kibocsátás.

A dízeladagoló típusai: Forgóelosztós adagolók

A forgóelosztós adagolók egy elterjedt típusa a dízeladagolóknak, különösen a régebbi, de még ma is gyakran használt járművekben. Lényegük, hogy egyetlen, forgó dugattyú végzi a nyomás létrehozását és az üzemanyag elosztását a különböző hengerekhez.

Működésük a következőképpen foglalható össze: az üzemanyag először a tápszivattyú segítségével jut az adagolóba. Innen egy szabályozó szelep biztosítja a megfelelő mennyiségű üzemanyagot. A forgó dugattyú ezután forogni kezd, és ahogy forog, a kialakított kamrákban összepréseli az üzemanyagot. Amikor a dugattyú a megfelelő hengerhez tartozó kivezető nyílás elé fordul, az üzemanyag nagy nyomáson a porlasztócsúcsokhoz jut, ahol befecskendezésre kerül.

A befecskendezés időzítését és mennyiségét a fordulatszám-szabályozó és a terhelés-szabályozó befolyásolja. A fordulatszám-szabályozó a motor fordulatszámának függvényében állítja be az üzemanyag mennyiségét, míg a terhelés-szabályozó a jármű terhelésének megfelelően szabályozza a befecskendezett üzemanyag mennyiségét. Ezáltal biztosítható a motor hatékony és optimális működése minden körülmények között.

A forgóelosztós adagolók legfontosabb jellemzője, hogy egyetlen dugattyú látja el az összes hengert üzemanyaggal, ami egyszerűbb konstrukciót és potenciálisan alacsonyabb gyártási költségeket eredményez.

Ezek az adagolók általában kompaktabbak és könnyebbek, mint a soros adagolók, ami előnyös lehet bizonyos járművek esetében. Azonban a magasabb fordulatszámoknál a teljesítményük korlátozottabb lehet, mint a korszerűbb rendszereké.

Bár a modern dízelmotorok többsége már common rail befecskendezési rendszert használ, a forgóelosztós adagolók még mindig fontos szerepet töltenek be a régebbi járművek üzemben tartásában és javításában.

A dízeladagoló típusai: Egyedi befecskendező egységek (EUI/UPS)

Az egyedi befecskendező egységek (EUI/UPS) a dízeladagoló rendszerek egy speciális típusát képviselik, ahol a befecskendezés közvetlenül a hengerenkénti befecskendező fejekben történik. Ez azt jelenti, hogy nincs szükség nagynyomású közös csőre (common rail), ami egyszerűbbé és robusztusabbá teszi a rendszert. Az EUI/UPS rendszerek elsősorban teherautókban, buszokban és más nehézgépjárművekben voltak elterjedtek, de a szigorodó károsanyag-kibocsátási normák miatt egyre inkább háttérbe szorulnak a modernebb, common rail rendszerekkel szemben.

Az EUI rendszerek működése a következő elven alapul: a motor vezérműtengelye egy speciális bütyökkel mozgatja a befecskendező egység dugattyúját. Ez a dugattyú növeli az üzemanyag nyomását a befecskendezőben. Amikor a megfelelő pillanatban a motorvezérlő egység (ECU) aktiválja a befecskendező szelepet, a nagynyomású üzemanyag a hengerbe kerül befecskendezésre. Az UPS rendszerek hasonló elven működnek, de általában egy különálló szivattyú látja el a befecskendező egységeket nagynyomású üzemanyaggal.

Az EUI/UPS rendszerek előnyei közé tartozik a robosztusság és a viszonylag egyszerű felépítés, ami megkönnyíti a karbantartást és javítást. Emellett, a hengerenkénti befecskendezés lehetővé teszi a pontos üzemanyag-adagolást, ami javítja a motor hatásfokát és csökkenti a károsanyag-kibocsátást.

Azonban fontos megjegyezni, hogy az EUI/UPS rendszerek általában kevésbé pontosak és kevésbé rugalmasak, mint a common rail rendszerek, különösen a befecskendezési időzítés és a befecskendezett üzemanyag mennyiségének szabályozása terén.

A modern dízelmotorok egyre inkább a common rail technológiát alkalmazzák a pontosabb és hatékonyabb üzemanyag-ellátás érdekében, ami jobb teljesítményt és alacsonyabb károsanyag-kibocsátást eredményez. Az EUI/UPS rendszerek, bár továbbra is megtalálhatók régebbi járművekben, fokozatosan kiveszőben vannak.

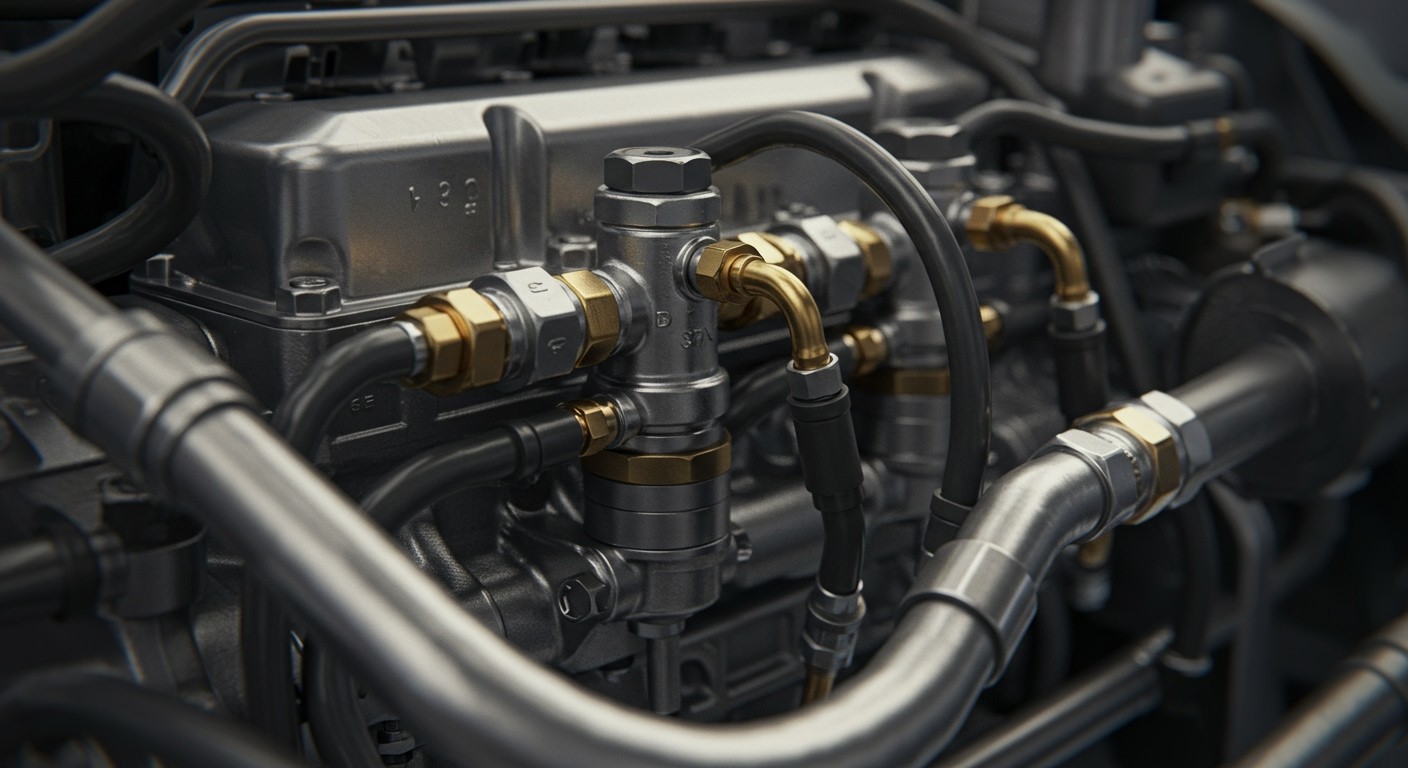

A dízeladagoló típusai: Common Rail rendszerek

A Common Rail rendszerek a modern dízelmotorok lelkei. A hagyományos adagolókkal szemben, ahol az üzemanyag nyomását és befecskendezésének időzítését mechanikusan oldották meg, a Common Rail rendszerek magas nyomást állítanak elő egy közös üzemanyag-elosztó csőben (innen a „Common Rail” elnevezés), és ezt a nyomást használják fel a befecskendezéshez.

A rendszer alapvetően a következő elemekből áll:

- Nagynyomású szivattyú: Ez felelős a magas üzemanyagnyomás előállításáért (akár 2500 bar is lehet!). A szivattyú által termelt nyomás állandó, függetlenül a motor fordulatszámától és terhelésétől.

- Common Rail (közös nyomócső): Ez egy tartály, amelyben a nagynyomású üzemanyag tárolódik. A nyomócső kiegyenlíti a nyomást, és egyenletes üzemanyagellátást biztosít a befecskendezők számára.

- Befecskendezők: Ezek a precíziós szelepek közvetlenül a hengerekbe fecskendezik be az üzemanyagot. A befecskendezés időzítését és mennyiségét elektronikus vezérlőegység (ECU) szabályozza.

- ECU (motorvezérlő egység): Ez az agy, amely a motor működését felügyeli és vezérli, beleértve a befecskendezést is. Az ECU szenzoroktól kapott információk alapján (pl. motor fordulatszáma, terhelése, hőmérséklete) optimalizálja a befecskendezést.

A Common Rail rendszerek előnyei a hagyományos adagolókkal szemben:

- Magasabb befecskendezési nyomás: Ez jobb porlasztást és hatékonyabb égést eredményez, ami növeli a teljesítményt és csökkenti a károsanyag-kibocsátást.

- Rugalmasabb befecskendezés: Az ECU képes többszörös befecskendezésre egy égési ciklus alatt (pl. elő-befecskendezés, fő-befecskendezés, utó-befecskendezés). Ez tovább javítja az égést és csökkenti a zajt.

- Pontosabb üzemanyag-adagolás: Az elektronikus vezérlés lehetővé teszi a pontos üzemanyag-mennyiség befecskendezését, optimalizálva a fogyasztást és a teljesítményt.

A Common Rail technológia kulcsfontosságú a modern dízelmotorok hatékony és környezetbarát működéséhez.

Két fő típusa létezik a Common Rail befecskendezőknek: a mágneses szelepes és a piezoelektromos befecskendezők. A piezoelektromos befecskendezők gyorsabbak és pontosabbak, mint a mágneses szelepesek, így még finomabb befecskendezési stratégiákat tesznek lehetővé.

A soros adagolók szerkezeti felépítése és működése részletesen

A soros adagolók a dízelmotorok üzemanyag-ellátásának egyik klasszikus megoldását képviselik. Lényegük, hogy minden egyes hengert egy saját dugattyú-henger páros lát el üzemanyaggal, amelyek egy közös tengelyről kapják a meghajtást. Ez a tengely, amelyet általában vezérműtengelynek hívunk, gondoskodik a dugattyúk pontos és időzített mozgatásáról.

A szerkezeti felépítést tekintve, a soros adagoló egy masszív öntvényházban helyezkedik el. Ebben a házban található a vezérműtengely, a dugattyúk, a hengerek, a nyomócsövek, valamint a szabályozó elemek. Az üzemanyag a tápszivattyú által jut el az adagolóba, ahol a dugattyúk feladata a megfelelő nyomású üzemanyag eljuttatása a porlasztócsúcsokhoz.

A működés alapelve a következő: a vezérműtengely forgása mozgatja a dugattyúkat a hengerekben. Amikor a dugattyú lefelé mozdul, az üzemanyagot beszívja a hengerbe. Amikor a dugattyú felfelé mozdul, az üzemanyagot összenyomja és a nyomócsövön keresztül a porlasztócsúcshoz juttatja. Az adagolt üzemanyag mennyiségét a dugattyúk lökethosszának változtatásával szabályozzuk. Ezt a lökethossz-szabályozást általában egy fogasléccel és egy szabályozótengellyel oldják meg.

A soros adagolók egyik legfontosabb jellemzője, hogy minden hengerhez külön adagolóelem tartozik, ami biztosítja az egyenletes üzemanyag-elosztást és a motor sima járását.

A fordulatszám-szabályozás is fontos szerepet játszik a soros adagolók működésében. A szabályozó feladata, hogy a motor terhelésétől és fordulatszámától függően állítsa be az adagolt üzemanyag mennyiségét, így biztosítva a stabil működést.

Bár a modern common rail rendszerek elterjedtebbek, a soros adagolók még mindig megtalálhatók régebbi dízelmotorokban, és megbízhatóságuk, valamint egyszerűbb szerkezetük miatt bizonyos alkalmazásokban még mindig előnyben részesítik őket. Az egyes hengerekhez tartozó külön adagolóelemek biztosítják az egyenletes üzemanyag-elosztást, ami kulcsfontosságú a motor hatékony működéséhez.

A forgóelosztós adagolók szerkezeti felépítése és működése részletesen

A forgóelosztós adagolók a dízel üzemanyag-ellátás egyik elterjedt típusát képviselik. Működésük alapja egy forgó dugattyú, mely egyben a nagynyomású szivattyú és az üzemanyag elosztó szerepét is betölti. Ez a forgó dugattyú egy házban forog, melyben furatok találhatók. Ezek a furatok a hengerfejbe vezető befecskendező csövekhez kapcsolódnak.

A motor forgatónyomatéka hajtja meg az adagolót, melynek belső mechanizmusa a forgó dugattyút forgatja. Ahogy a dugattyú forog, egy vagy több dugattyú nyomja össze az üzemanyagot a hengerfejek felé. A dugattyúk mozgását egy vezérműtengely irányítja, mely a motor fordulatszámától függően változtatja a befecskendezés időzítését és mennyiségét. Fontos megjegyezni, hogy a pontos befecskendezési időzítés kritikus a motor optimális működéséhez.

Az üzemanyag mennyiségét a szabályozó tolózár határozza meg, mely a dugattyúk lökethosszát befolyásolja. A tolózár helyzetét a gázpedál állása és a motor terhelése határozza meg. A forgó dugattyúban lévő furatok és a házban lévő furatok egybeesésekor az üzemanyag a megfelelő hengerhez jut el.

A forgóelosztós adagolók előnye a kompakt méret és a viszonylag egyszerű szerkezet. Ugyanakkor érzékenyebbek lehetnek a szennyeződésekre, és a nagyobb teljesítményű motorokhoz már kevésbé alkalmasak.

A forgóelosztós adagolók kulcseleme a forgó dugattyú, mely a nagynyomású üzemanyag előállításáért és a hengerek közötti elosztásért felelős.

A modern forgóelosztós adagolók már elektronikus vezérléssel is rendelkezhetnek, mely lehetővé teszi a még pontosabb üzemanyag-adagolást és a kibocsátás csökkentését. Az elektronikus vezérlés a motor különböző szenzorainak adatait felhasználva optimalizálja a befecskendezési paramétereket.

A forgóelosztós adagolók karbantartása elengedhetetlen a hosszú élettartam és a megbízható működés érdekében. Fontos a rendszeres szűrőcsere és a megfelelő minőségű üzemanyag használata.

Az egyedi befecskendező egységek (EUI/UPS) szerkezeti felépítése és működése részletesen

Az egyedi befecskendező egységek (EUI/UPS) a dízelmotorok üzemanyag-ellátásának egy speciális megoldását képviselik, ahol minden egyes hengerhez külön, saját befecskendező egység tartozik. Ez a rendszer eltér a közös nyomócsöves (Common Rail) rendszertől, ahol egy közös nyomócső biztosítja az üzemanyagot valamennyi befecskendező számára.

Az EUI/UPS egységek szerkezeti felépítése komplex. Alapvetően egy nagynyomású szivattyúból és egy befecskendező szelepből állnak, melyeket egyetlen egységbe integráltak. A szivattyú feladata az üzemanyag nyomásának növelése, míg a szelep vezérli a befecskendezés időzítését és mennyiségét.

A működésük a következőképpen zajlik: a motor vezérműtengelye (vagy egy speciális tengely) működteti az EUI/UPS egység szivattyúját. A szivattyú felnyomja az üzemanyagot a szükséges nyomásra. A befecskendezés pillanatában az elektronikus vezérlőegység (ECU) jelet küld a befecskendező szelepnek, amely kinyit. A magas nyomású üzemanyag ekkor a hengerbe kerül, ahol a porlasztás révén a levegővel keveredve meggyullad.

A befecskendezett üzemanyag mennyiségét és a befecskendezés időzítését az ECU szabályozza a motor terhelésének és fordulatszámának függvényében. Ezáltal optimalizálható az égés, csökkenthető a károsanyag-kibocsátás és növelhető a motor hatásfoka.

Az EUI/UPS rendszerek egyik legfontosabb előnye a pontos és közvetlen vezérlés, ami lehetővé teszi a befecskendezés optimalizálását minden egyes hengernél, javítva ezzel a motor teljesítményét és csökkentve a károsanyag-kibocsátást.

Bár az EUI/UPS rendszerek hatékonyak, karbantartásuk és javításuk specializált tudást és eszközöket igényel. A magas nyomás és a precíz alkatrészek miatt a rendszer érzékeny lehet a szennyeződésekre és a kopásra.

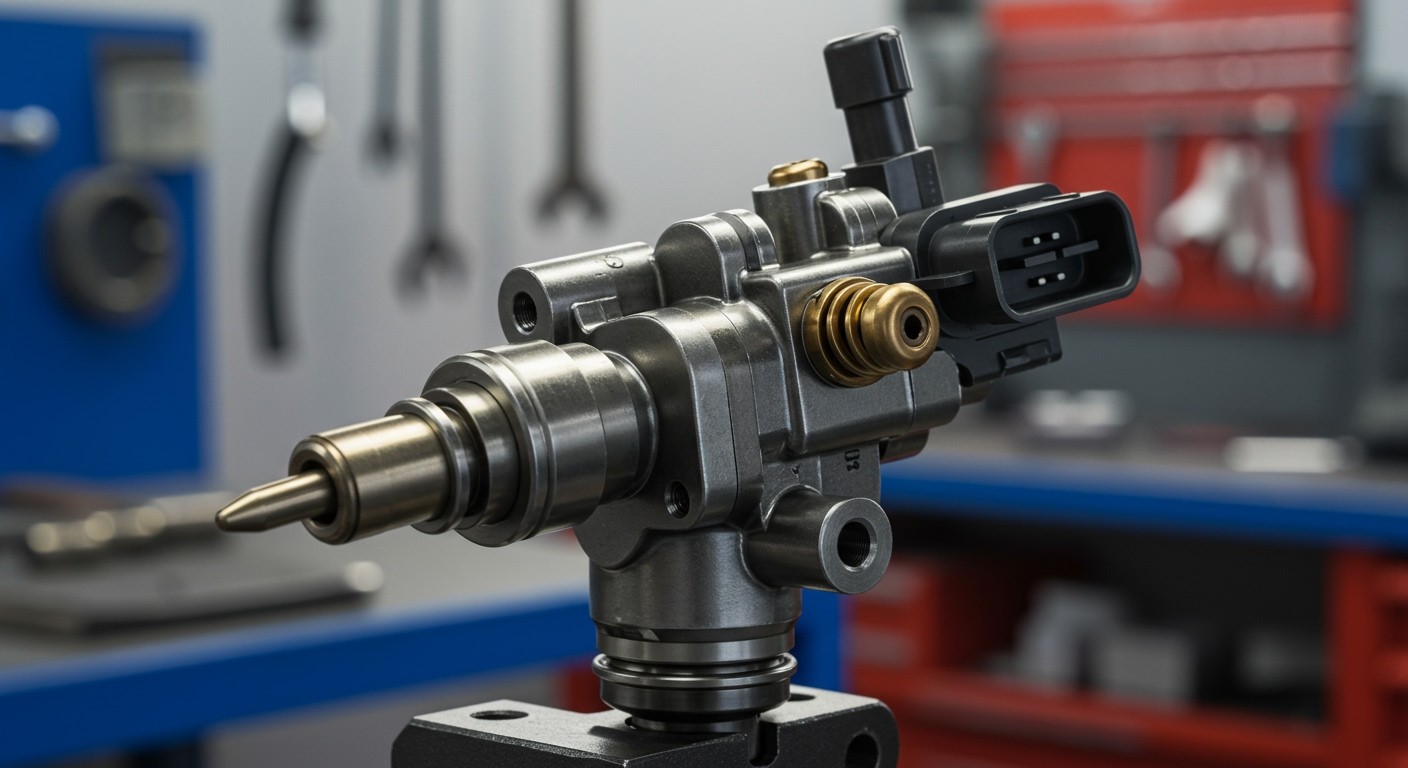

A Common Rail rendszerek szerkezeti felépítése: Nagynyomású szivattyúk

A Common Rail rendszerek lelke a nagynyomású szivattyú, melynek feladata, hogy a tankból érkező üzemanyagot a rendszer által igényelt magas nyomásra sűrítse. Ezek a szivattyúk lényegesen nagyobb nyomást képesek előállítani, mint a korábbi adagolószivattyúk, ami elengedhetetlen a Common Rail rendszer hatékony működéséhez.

Többféle nagynyomású szivattyú létezik, de mindegyik alapelve azonos: egy vagy több dugattyú segítségével préselik össze az üzemanyagot. A dugattyúkat általában a motor vezérműtengelye, vagy egy külön meghajtó tengely mozgatja. Minél nagyobb a motor fordulatszáma, annál gyorsabban dolgoznak a dugattyúk, és annál több üzemanyagot képes a szivattyú a rendszerbe juttatni.

A szivattyúkban található egy nyomásszabályozó szelep, melynek feladata, hogy a rendszerben lévő nyomást a megfelelő szinten tartsa. Ha a nyomás túl magas, a szelep kinyit, és az üzemanyag egy részét visszavezeti a tankba, vagy a szivattyú bemenetéhez. Ez a szabályozás kulcsfontosságú a motor optimális működéséhez és a károsanyag-kibocsátás csökkentéséhez.

A nagynyomású szivattyúk rendkívül precíz alkatrészek, amelyek nagyon érzékenyek a szennyeződésekre. Ezért fontos, hogy a dízel üzemanyag tiszta legyen, és a szűrőket rendszeresen cseréljék. A szennyezett üzemanyag a szivattyú alkatrészeinek kopásához, és a rendszer meghibásodásához vezethet.

A legfontosabb, hogy a nagynyomású szivattyú biztosítja a Common Rail rendszer számára a megfelelő nyomású üzemanyagot, ami elengedhetetlen a hatékony porlasztáshoz és a tiszta égéshez.

A modern szivattyúk már elektronikus vezérléssel is rendelkezhetnek, ami lehetővé teszi a még pontosabb nyomásszabályozást és az üzemanyag-fogyasztás optimalizálását. Ezek a szivattyúk a motorvezérlő egységgel (ECU) kommunikálva, valós időben állítják be a nyomást a motor terhelésének és fordulatszámának megfelelően.

A Common Rail rendszerek szerkezeti felépítése: Nyomásszabályozó szelepek

A Common Rail rendszerek lelke a nyomásszabályozás. Ennek kulcsfontosságú elemei a nyomásszabályozó szelepek, melyek feladata a nagynyomású tárolóban (common rail) uralkodó üzemanyagnyomás pontos beállítása és tartása. Ezek a szelepek biztosítják, hogy a befecskendezők mindig a megfelelő nyomással rendelkező üzemanyagot kapják, függetlenül a motor terhelésétől és fordulatszámától.

Két fő típusa létezik: a mennyiségszabályozó szelep (mennyiségszabályzó szelep) és a nyomástartó szelep (nyomásszabályozó szelep). A mennyiségszabályozó szelep a nagynyomású szivattyú által szállított üzemanyag mennyiségét szabályozza, ezáltal befolyásolva a rail-ben kialakuló nyomást. A nyomástartó szelep pedig a rail-ben felgyülemlett felesleges nyomást engedi el, megakadályozva a rendszer túlnyomását.

A nyomásszabályozó szelepek meghibásodása komoly problémákat okozhat, mint például a motor leállása, a teljesítménycsökkenés vagy a megnövekedett üzemanyag-fogyasztás.

Működésüket általában egy elektronikus vezérlőegység (ECU) irányítja, amely a motor különböző paramétereinek (pl. fordulatszám, terhelés, hőmérséklet) figyelembe vételével optimalizálja a rail-nyomást. A pontos nyomásszabályozás elengedhetetlen a hatékony égéshez, a károsanyag-kibocsátás csökkentéséhez és a motor optimális teljesítményéhez.

A Common Rail rendszerek szerkezeti felépítése: Befecskendező szelepek (injektorok)

A Common Rail rendszerek lelkei a befecskendező szelepek, vagy más néven injektorok. Ezek a precíziós alkatrészek felelősek azért, hogy a nagynyomású üzemanyagot a megfelelő időben, mennyiségben és porlasztási minőségben a hengerekbe juttassák. Működésük kulcsa az elektromágneses vagy piezo-elektromos elven alapuló vezérlés.

Az elektromágneses injektoroknál egy elektromágnes mozgat egy szeleptűt. Amikor az elektronika áramot kapcsol az elektromágnesre, az meghúzza a szeleptűt, megnyitva az üzemanyag útját a porlasztócsúcshoz. Amikor az áram megszűnik, a rugó visszatolja a tűt, lezárva a befecskendezést. A befecskendezési időtartam az áram impulzusának hosszával szabályozható, ezáltal pontosan vezérelhető az üzemanyag mennyisége.

A piezo-elektromos injektorok még gyorsabb és pontosabb működést tesznek lehetővé. Itt egy piezo-kristály deformálódik elektromos feszültség hatására. Ez a deformáció közvetlenül vagy közvetetten (hidraulikus úton) mozgatja a szeleptűt. A piezo-elektromos injektorok rendkívül gyors válaszidejüknek köszönhetően képesek többszörös befecskendezésre egyetlen égési ciklus alatt, ami javítja a motor hatásfokát és csökkenti a károsanyag-kibocsátást.

A legfontosabb, hogy az injektoroknak képesnek kell lenniük a magas nyomás (akár 2500 bar) elviselésére, a pontos üzemanyag adagolására, és a gyors, ismétlődő működésre a motor teljes élettartama alatt.

Az injektorok finom lyukakkal ellátott porlasztócsúccsal rendelkeznek, melyek az üzemanyagot finom ködként permetezik be az égéstérbe. Ennek a porlasztásnak a minősége kritikus fontosságú a hatékony égéshez. Az injektorok tisztasága és megfelelő működése elengedhetetlen a motor optimális teljesítményének és alacsony fogyasztásának fenntartásához. A szennyeződések eltömíthetik a porlasztócsúcsokat, ami egyenetlen üzemanyag-eloszláshoz és teljesítménycsökkenéshez vezethet.

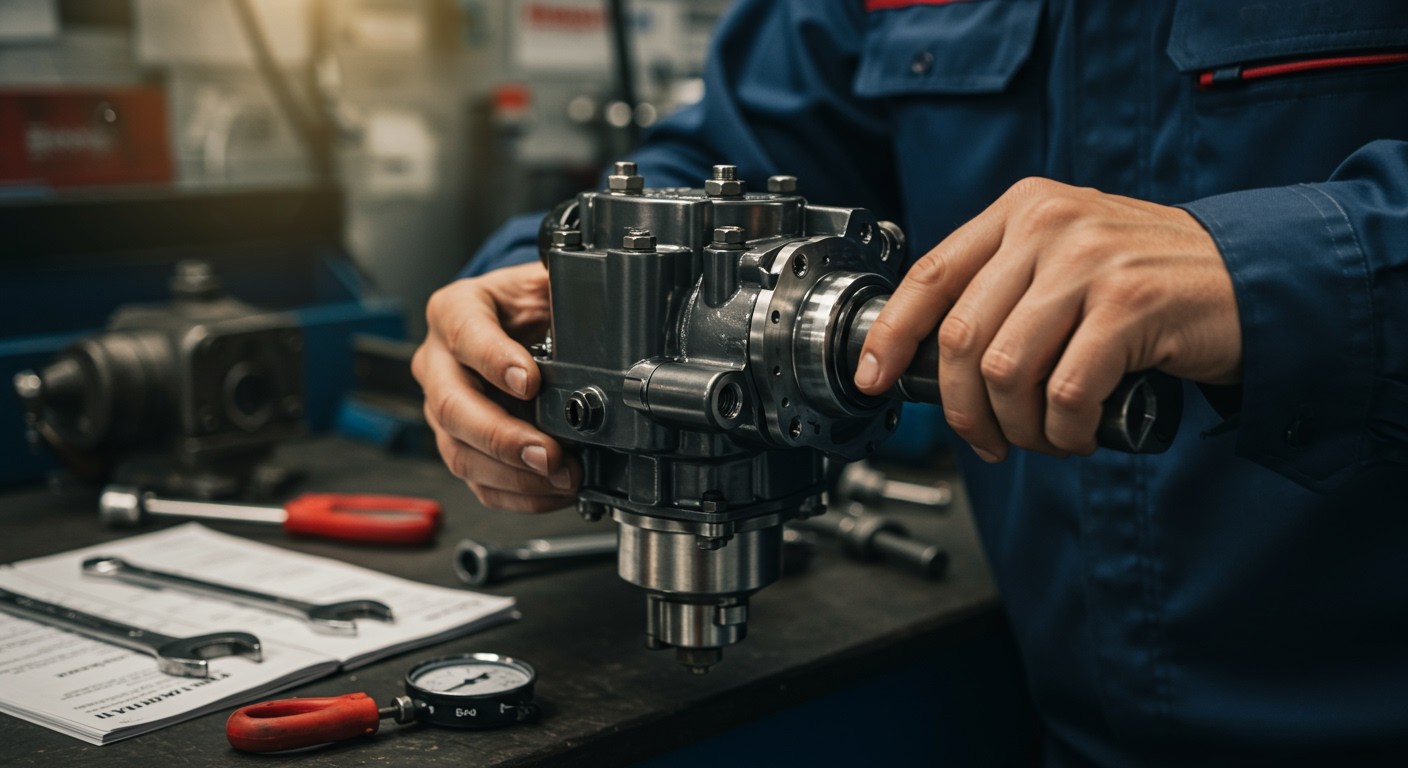

A dízeladagoló beállításának fontossága és módszerei

A dízeladagoló beállítása kritikus fontosságú a motor optimális működéséhez. Egy rosszul beállított adagoló túl sok vagy túl kevés üzemanyagot juttathat a hengerekbe, ami teljesítménycsökkenéshez, megnövekedett károsanyag-kibocsátáshoz, és akár a motor károsodásához is vezethet.

A beállítás célja, hogy a megfelelő mennyiségű üzemanyag a megfelelő időpontban kerüljön befecskendezésre. Ezt számos paraméter befolyásolja, beleértve az adagolónyomást, a befecskendezés időzítését, és az adagolóelemenkénti üzemanyag mennyiségét.

A beállítási módszerek a dízeladagoló típusától függenek. Régebbi, mechanikus adagolóknál a beállítás általában kézi úton, speciális szerszámokkal történik. Az újabb, elektronikus adagolóknál (pl. Common Rail rendszerek) a beállítás számítógépes diagnosztikai eszközökkel, szoftveres úton történik. Ilyenkor a motorvezérlő egység (ECU) adatai alapján finomhangolható az adagolás.

A dízeladagoló helyes beállítása biztosítja a motor hatékony működését, a minimális károsanyag-kibocsátást, és a hosszú élettartamot.

Fontos megjegyezni, hogy a dízeladagoló beállítása szakértelmet igényel. A nem megfelelő beállítás komoly károkat okozhat a motorban. Ezért javasolt a beállítást szakképzett szerelőre bízni, aki rendelkezik a megfelelő tudással és eszközökkel.

A dízeladagoló hibái: Tünetek és lehetséges okok

A dízeladagoló meghibásodásai sokféle tünetet produkálhatnak, melyek komolyan befolyásolják a jármű teljesítményét. Fontos, hogy ezeket a jeleket időben felismerjük, megelőzve ezzel a nagyobb károkat.

Gyakori tünet a nehezen indulás, különösen hideg időben. Ez utalhat a porlasztócsúcsok elhasználódására vagy a magasnyomású szivattyú elégtelen nyomására. Szintén gyakori probléma a teljesítményvesztés, ami a motorerő csökkenésében nyilvánul meg. A hegynek felfelé való haladás nehézkessé válik, vagy a gyorsulás lassúbb lesz.

Egy másik árulkodó jel a fogyasztás növekedése. Ha a jármű többet fogyaszt a megszokottnál, az adagoló nem megfelelő üzemanyag-mennyiséget juttat a motorba. Ezt okozhatja például a porlasztócsúcsok elkoszolódása vagy egy hibás adagolási beállítás.

A füstölés is problémajelző. A fekete füst túlzott üzemanyag-ellátásra utal, míg a kék füst olajégetésre. A fehér füst általában vízgőzt jelent, de dízel rendszereknél a nem tökéletes égés is okozhatja.

A dízeladagoló hibáinak leggyakoribb okai a szennyezett üzemanyag, a rendszeres karbantartás hiánya, és a kopás.

A lehetséges okok között szerepel a tömítések elöregedése, a porlasztócsúcsok elhasználódása, a magasnyomású szivattyú kopása, és a vezérlőelektronika meghibásodása. Fontos, hogy a problémát szakember diagnosztizálja, és a megfelelő javítást elvégezze.

A dízeladagoló karbantartása: Fontos teendők a hosszú élettartamért

A dízeladagoló hosszú élettartama érdekében elengedhetetlen a rendszeres karbantartás. Mivel precíziós alkatrészekről van szó, a szennyeződések komoly károkat okozhatnak. Ezért a rendszeres üzemanyagszűrő csere az egyik legfontosabb teendő. A szűrő megakadályozza, hogy a szennyeződések bejussanak az adagolóba és eltömítsék a finom furatokat.

Érdemes figyelmet fordítani a jó minőségű gázolaj használatára is. A gyenge minőségű üzemanyag korróziót okozhat és lerakódásokat képezhet az adagolóban. A rendszeres üzemanyagrendszer tisztítás szintén javasolt, mivel eltávolítja a lerakódásokat és megőrzi az adagoló hatékonyságát.

A dízeladagoló karbantartásának legfontosabb eleme a rendszeres szűrőcsere és a tiszta, jó minőségű üzemanyag használata.

Végül, de nem utolsósorban, figyeljünk az esetleges szivárgásokra. Bármilyen szivárgás esetén azonnal forduljunk szakemberhez, mivel ez a rendszer nyomásának csökkenéséhez és a motor teljesítményének romlásához vezethet. A korai beavatkozás megelőzheti a nagyobb problémákat és a költséges javításokat.

Dízeladagoló tesztelési módszerek és eszközök

A dízeladagoló tesztelése kritikus fontosságú a motor optimális működésének biztosításához. Több módszer és eszköz áll rendelkezésre a diagnosztizáláshoz.

A nyomáspróba az egyik leggyakoribb eljárás, amellyel ellenőrzik, hogy az adagoló képes-e a megfelelő nyomást létrehozni és fenntartani. Ehhez speciális nyomásmérő műszereket használnak, melyeket az adagoló különböző pontjaira csatlakoztatnak.

Az elektronikus diagnosztikai eszközök (pl. OBD szkenner) segítségével a motorvezérlő által tárolt hibakódokat olvassák ki, amelyek az adagoló problémáira utalhatnak. Emellett a befecskendezési időzítés és a befecskendezett üzemanyag mennyisége is ellenőrizhető.

A modern dízeladagolók teszteléséhez gyakran számítógépes szimulációkat alkalmaznak, amelyek pontosan modellezik az adagoló működését különböző terhelési körülmények között.

A befecskendezési kép elemzése is fontos. Ezt speciális vizsgálópadokon végzik, ahol az adagoló által befecskendezett üzemanyag sugarát vizsgálják, hogy megfelel-e a gyári előírásoknak. A helytelen befecskendezési kép rossz égéshez és megnövekedett károsanyag-kibocsátáshoz vezethet.

A régebbi típusú adagolók esetében a kézi beállítás és mérés is elterjedt, de a modern, elektronikus vezérlésű rendszereknél a szoftveres diagnosztika és a szimulációk a pontosabbak.

A modern dízeladagolók és az elektronika kapcsolata

A modern dízeladagolók működése elképzelhetetlen lenne a fejlett elektronika nélkül. A központi motorvezérlő egység (ECU) folyamatosan figyeli a motor különböző paramétereit, mint például a fordulatszámot, a terhelést, a hűtővíz hőmérsékletét és a beszívott levegő mennyiségét.

Ezen adatok alapján az ECU precízen szabályozza az üzemanyag-befecskendezés időzítését, a befecskendezett mennyiséget és a befecskendezési nyomást. Ez a pontos vezérlés elengedhetetlen a optimális égéshez, a károsanyag-kibocsátás minimalizálásához és a motor hatékonyságának növeléséhez.

Az elektronikus vezérlés lehetővé teszi a többszöri befecskendezést is egyetlen munkaütemben, ami tovább javítja az égés hatékonyságát és csökkenti a zajt.

Az adagolókban található szelepek és szabályozók működését elektromágnesek vezérlik, melyeket az ECU vezérel. A szenzorok által szolgáltatott információk alapján az ECU képes valós időben korrigálni a befecskendezési paramétereket, így a motor mindig az optimális beállításokkal üzemel.

A hibák diagnosztizálása is egyszerűbbé vált az elektronikus vezérlésnek köszönhetően. Az ECU képes tárolni a hibakódokat, melyek segítségével a szerelők gyorsan azonosíthatják a problémát és elháríthatják azt.