A hőkezelés az anyagtechnológia nélkülözhetetlen eleme, mely alapvetően befolyásolja az anyagok mechanikai, fizikai és kémiai tulajdonságait. Nem csupán a keménység növelésére vagy a szívósság javítására használják, hanem a belső feszültségek csökkentésére, a szemcseszerkezet finomítására és a megmunkálhatóság javítására is.

A hőkezelési folyamatok során az anyagot meghatározott hőmérsékletre hevítik, ezen a hőmérsékleten tartják egy bizonyos ideig, majd kontrollált módon hűtik le. A hőmérséklet, a tartózkodási idő és a hűtési sebesség kritikus paraméterek, melyek nagymértékben befolyásolják a végső anyagjellemzőket. Például, egy acél edzése során a gyors hűtés kemény, de rideg martenzites szerkezetet eredményez, míg a lassú hűtés lágyabb, de szívósabb szerkezetet hoz létre.

A hőkezelés alkalmazásával tehát az anyagok tulajdonságai a tervezett alkalmazási területhez igazíthatók, ami elengedhetetlen a mérnöki tervezés és a gyártás során.

A különböző hőkezelési eljárások, mint például az edzés, megeresztés, lágyítás, normalizálás és betétedzés, mind más célt szolgálnak és más-más módon változtatják meg az anyagok jellemzőit. A megfelelő hőkezelési eljárás kiválasztása az anyag összetételétől, a kívánt tulajdonságoktól és a felhasználási környezettől függ.

Összefoglalva, a hőkezelés kulcsfontosságú a modern anyagtechnológiában, lehetővé téve számunkra, hogy optimalizáljuk az anyagok teljesítményét és élettartamát a legkülönbözőbb alkalmazásokban.

A hőkezelés alapelvei: Hőmérséklet, idő és hűtési sebesség

A hőkezelés során az anyagok tulajdonságait alapvetően három tényező befolyásolja: a hőmérséklet, a kezelési idő és a hűtési sebesség. Ezek szoros összefüggésben állnak egymással, és együttesen határozzák meg a végső eredményt.

A hőmérséklet kulcsfontosságú. A célhőmérséklet megválasztása függ az anyag típusától és a kívánt változtatásoktól. Például, a lágyítás során a hőmérsékletet az anyag átkristályosodási hőmérséklete fölé kell emelni, hogy a belső feszültségek oldódjanak. Ezzel szemben a nemesítés során meghatározott hőmérsékleten tartjuk az anyagot, hogy a szilárdságát és a szívósságát növeljük.

A kezelési idő, azaz az az időtartam, ameddig az anyagot a célhőmérsékleten tartjuk, szintén lényeges. Rövidebb idő alatt nem feltétlenül következnek be a kívánt változások az anyag szerkezetében, míg a túl hosszú idő túlzott szemcsenövekedéshez vagy más nemkívánatos hatásokhoz vezethet. A kezelési időt az anyag vastagsága is befolyásolja, hiszen a vastagabb daraboknak több időre van szükségük a teljes felmelegedéshez.

A hűtési sebesség az egyik legfontosabb paraméter, ami nagymértékben meghatározza a végső mikroszerkezetet és ezáltal az anyag tulajdonságait. Lassú hűtéssel (például kemencében) egyensúlyi állapotot közelítő mikroszerkezet alakul ki, míg gyors hűtéssel (például vízben vagy olajban) metastabil, keményebb és szilárdabb szerkezet jöhet létre.

A hőmérséklet, a kezelési idő és a hűtési sebesség megfelelő megválasztása elengedhetetlen ahhoz, hogy a hőkezeléssel elérjük a kívánt változásokat az anyag tulajdonságaiban.

Például, az edzés során a gyors hűtés martenzites szerkezetet eredményez, ami nagyon kemény, de rideg. Ezt követően megeresztéssel a ridegség csökkenthető, miközben a szilárdság megmarad. A megeresztés hőmérséklete és ideje befolyásolja a szívósság és a szilárdság közötti egyensúlyt.

Diffúziós folyamatok a hőkezelés során

A hőkezelés során a diffúziós folyamatok kulcsfontosságú szerepet játszanak az anyagok tulajdonságainak megváltoztatásában. A diffúzió az az atomi szintű mozgás, amely során az atomok magasabb koncentrációjú területekről alacsonyabb koncentrációjú területek felé vándorolnak. Ezt a mozgást a hőmérséklet növekedése jelentősen felgyorsítja, hiszen a magasabb hőmérséklet nagyobb energiát biztosít az atomoknak a mozgáshoz.

A diffúziós folyamatok révén az anyagok szerkezete és kémiai összetétele megváltozhat. Például a cementálás során szénatomokat diffundálnak a vas felületébe, így a felület keményebbé és kopásállóbbá válik. Hasonlóképpen, a nitridálás során nitrogénatomokat diffundálnak a felületbe, ami szintén javítja a keménységet és a korrózióállóságot.

A diffúzió sebességét számos tényező befolyásolja, beleértve a hőmérsékletet, a diffundáló atomok méretét, az alapanyag szerkezetét és a koncentráció gradiensét. Minél magasabb a hőmérséklet, annál gyorsabb a diffúzió. Kisebb atomok könnyebben diffundálnak, mint a nagyobbak. A kristályszerkezet hibái, például a diszlokációk, szintén elősegíthetik a diffúziót, mivel ezek a helyek könnyebb útvonalat biztosítanak az atomok számára.

A diffúziós folyamatok szabályozásával pontosan befolyásolhatjuk az anyagok tulajdonságait, lehetővé téve számunkra, hogy azokat a kívánt alkalmazáshoz optimalizáljuk.

A hőkezelési eljárások során figyelembe kell venni a diffúzió hatásait, különösen a magas hőmérsékleten végzett folyamatoknál. A nem megfelelő hőkezelés túlzott diffúzióhoz vezethet, ami nem kívánt változásokat okozhat az anyag tulajdonságaiban. Ezzel szemben, a megfelelő hőkezelési paraméterekkel a diffúzió kontrolláltan felhasználható az anyagok teljesítményének javítására.

Például, az ötvözőelemek eloszlása az anyagban jelentősen befolyásolja annak mechanikai tulajdonságait. A homogenizálás nevű hőkezelési eljárás során a diffúziót használják fel arra, hogy az ötvözőelemek egyenletesebben oszlanak el az anyagban, ezáltal javítva annak szilárdságát és szívósságát. A diffúzió tehát nem csupán egy mellékhatás, hanem egy aktívan használt eszköz az anyagok tulajdonságainak optimalizálására.

Fázisátalakulások a hőkezelés hatására

A hőkezelés során az anyagok belső szerkezete jelentős változásokon mehet keresztül, melyek alapvetően fázisátalakulások formájában nyilvánulnak meg. Ezek az átalakulások a hőmérséklet és az idő függvényében zajlanak le, és nagymértékben befolyásolják az anyag végső mechanikai, fizikai és kémiai tulajdonságait.

Gyakori példa erre az acélok hőkezelése. Az acél, vas és szén ötvözete, különböző fázisokban létezhet, mint például a ferrit, ausztenit, cementit és martenzit. A hevítés során, egy adott hőmérsékleten (például az ausztenitesedési hőmérsékleten) a ferrit és cementit fázisok ausztenitté alakulnak. A hűtés sebessége dönti el, hogy az ausztenit milyen fázisokká alakul vissza. Lassú hűtés esetén ferrit és cementit keletkezik, míg gyors hűtés (pl. hirtelen vízbe mártás) esetén martenzit jön létre, ami rendkívül kemény, de rideg.

A fázisátalakulások lényege, hogy az atomok átrendeződnek az anyagban, ami új kristályszerkezeteket eredményez, így az anyag tulajdonságai gyökeresen megváltoznak.

A fázisátalakulások nem csak az acélokra jellemzőek. Számos más fém és ötvözet is mutat hasonló viselkedést. Például az alumínium ötvözetek hőkezelése során, a kioldásos keményítés (precipitation hardening) során, finom diszperziós fázisok alakulnak ki, melyek jelentősen növelik az anyag szilárdságát.

A hőkezelési eljárások során a hőmérséklet és az idő pontos szabályozása kulcsfontosságú a kívánt fázisátalakulások eléréséhez. A hőkezelési diagramok (pl. TTT diagramok) segítenek a szakembereknek a megfelelő hőkezelési ciklusok megtervezésében, figyelembe véve az anyag összetételét és a kívánt végső tulajdonságokat.

Acélok hőkezelése: Lágyítás, normalizálás, edzés és megeresztés

Az acélok hőkezelése alapvetően megváltoztatja azok mechanikai tulajdonságait, mint például a keménység, szilárdság, rugalmasság és a képlékenység. Négy alapvető hőkezelési eljárás létezik, melyeket az acéloknál alkalmaznak: lágyítás, normalizálás, edzés és megeresztés. Mindegyik eljárás más célra szolgál és másképp befolyásolja az anyag szerkezetét.

A lágyítás célja az acél lágyítása, a belső feszültségek csökkentése és a megmunkálhatóság javítása. Ez úgy történik, hogy az acélt magas hőmérsékletre hevítik (általában az ausztenitesítési hőmérséklet fölé), majd lassan, ellenőrzött körülmények között hűtik le. A lassú hűtés biztosítja, hogy a szerkezet durva, egyenletes legyen, ami csökkenti a keménységet és növeli a képlékenységet.

A normalizálás hasonló a lágyításhoz, de a hűtés nem ellenőrzött körülmények között, hanem levegőn történik. Ezáltal finomabb szemcseszerkezet alakul ki, ami nagyobb szilárdságot és keménységet eredményez a lágyítotthoz képest. A normalizálást gyakran alkalmazzák a hegesztett alkatrészeken a hőhatásövezet homogenizálására.

Az edzés az acél keménységének növelésére szolgál. Az acélt magas hőmérsékletre hevítik, majd gyorsan lehűtik, általában vízben, olajban vagy levegőn. Ez a gyors hűtés martenzites szerkezetet eredményez, ami rendkívül kemény, de egyben rideg is. Az edzés után az acél általában nem használható közvetlenül, mivel a ridegsége miatt könnyen törhet.

A megeresztés az edzett acél ridegségének csökkentésére és a szívósságának növelésére szolgál. Az edzett acélt alacsonyabb hőmérsékletre hevítik (általában 200-650 °C között), majd meghatározott ideig tartják ezen a hőmérsékleten, végül lehűtik. A megeresztés során a martenzites szerkezet részben átalakul, ami csökkenti a keménységet, de növeli a szívósságot és a rugalmasságot. A megeresztés hőmérsékletének szabályozásával beállítható a kívánt keménység és szívósság aránya.

A hőkezelési eljárások helyes megválasztása és alkalmazása kulcsfontosságú az acél alkatrészek tervezett funkciójának és élettartamának biztosításához.

Összefoglalva, a hőkezelés az acélok tulajdonságainak széles körű befolyásolására alkalmas, lehetővé téve a tervezők számára, hogy az adott alkalmazáshoz legmegfelelőbb anyagot hozzák létre. A lágyítás és normalizálás a megmunkálhatóságot és szilárdságot javítja, míg az edzés és megeresztés kombinációja a nagy keménység és szívósság elérésére szolgál.

Az edzés hatása az acél szövetszerkezetére és keménységére

Az acél edzése egy hőkezelési eljárás, melynek célja az anyag keménységének és szilárdságának növelése. Ez a folyamat nagymértékben befolyásolja az acél szövetszerkezetét, ezáltal pedig a mechanikai tulajdonságait.

Az edzés során az acélt először magas hőmérsékletre hevítik, általában a ausztenitesedési tartományba, ahol a szövetszerkezet ausztenitté alakul. Ezt követően az acélt gyorsan lehűtik, például vízben, olajban vagy levegőn. A hűtés sebessége kulcsfontosságú, mivel ez határozza meg, hogy milyen szerkezet alakul ki.

A gyors hűtés megakadályozza, hogy az ausztenit a lassú hűtés során megszokott módon alakuljon át perlitté vagy más stabil szerkezetekké. Ehelyett martenzit keletkezik, ami egy rendkívül kemény és törékeny, tűszerű szerkezet. A martenzit keménysége a hűtés sebességétől és az acél széntartalmától függ.

A martenzites szerkezet miatt az edzett acél nagyon kemény lesz, viszont a törékenysége is megnő. Ezért az edzés után gyakran alkalmaznak megeresztést, ami egy alacsonyabb hőmérsékleten végzett újramelegítési folyamat. A megeresztés csökkenti a belső feszültségeket, növeli a szívósságot és rugalmasságot, miközben megőrzi a keménység egy részét.

Az edzés hatására az acél szövetszerkezete ausztenitből martenzitté alakul, ami drasztikusan megnöveli a keménységét, de egyúttal a törékenységét is.

A megeresztés hőmérsékletének megválasztása kritikus fontosságú, mivel ez határozza meg a végső tulajdonságokat. Alacsonyabb hőmérsékletű megeresztés nagyobb keménységet és kopásállóságot eredményez, míg a magasabb hőmérsékletű megeresztés nagyobb szívósságot és rugalmasságot biztosít.

Összefoglalva, az edzés egy hatékony módszer az acél keménységének növelésére, azonban a törékenység növekedése miatt gyakran kiegészítő hőkezelési eljárásokra, például megeresztésre van szükség a kívánt mechanikai tulajdonságok eléréséhez.

A megeresztés szerepe a ridegség csökkentésében

A megeresztés egy hőkezelési eljárás, amelyet általában edzés után alkalmaznak, hogy csökkentsék az anyag ridegségét és növeljék a szívósságát. Edzés során az anyag, különösen az acél, nagyon keménnyé, de egyben rendkívül rideggé válik. Ez azt jelenti, hogy könnyen törhet, repedhet, különösen ütés vagy hirtelen terhelés hatására.

A megeresztés lényege, hogy az edzett anyagot egy meghatározott hőmérsékletre hevítik (ami alacsonyabb, mint az ausztenitesedési hőmérséklet), majd ezen a hőmérsékleten tartják egy ideig, végül lehűtik. A hőmérséklet és a tartási idő befolyásolja a végső tulajdonságokat. Minél magasabb a hőmérséklet, annál nagyobb mértékben csökken a ridegség, de ezzel párhuzamosan a keménység is mérséklődik.

A megeresztés során az anyag belső szerkezetében feszültségek enyhülnek, és a rideg martenzit szerkezet átalakul szívósabb, képlékenyebb szerkezetté, például temperált martenzitté vagy bainitté, ami jelentősen javítja az anyag szívósságát és ellenálló képességét a töréssel szemben.

A megeresztés színét is gyakran használják az acélok hőmérsékletének becslésére a régi kovácsműhelyekben. Bár ez nem egy pontos módszer, de egy jó indikátor lehetett.

Színesfémek hőkezelése: Alumínium, réz és titán ötvözetek

A színesfémek, mint az alumínium, réz és titán ötvözetek hőkezelése kulcsfontosságú a mechanikai tulajdonságaik, korrózióállóságuk és egyéb jellemzőik optimalizálásában. A hőkezelési eljárások, mint például a lágyítás, oldóizzítás és öregítés, jelentősen befolyásolják az anyagok mikroszerkezetét, és ezáltal a felhasználhatóságukat is.

Az alumíniumötvözetek esetében az oldóizzítás és öregítés a leggyakoribb hőkezelési módszer. Az oldóizzítás során az ötvözetet magas hőmérsékletre hevítik, majd gyorsan lehűtik, ami túltelített szilárd oldatot eredményez. Ezt követően az öregítés során alacsonyabb hőmérsékleten tartják, ami finom, diszperz csapadékok kiválását idézi elő, növelve a szilárdságot és a keménységet.

A rézötvözetek hőkezelése elsősorban a lágyításra és a feszültségmentesítésre összpontosít. A lágyítás csökkenti a keménységet és növeli a képlékenységet, míg a feszültségmentesítés a hidegalakítás során keletkezett belső feszültségeket szünteti meg, megelőzve a repedéseket és a deformációkat.

A titánötvözetek hőkezelése komplexebb, mivel a titán allotrop tulajdonságokkal rendelkezik (különböző kristályszerkezetek különböző hőmérsékleteken). A hőkezelés célja a kívánt fázisösszetétel elérése, ami befolyásolja a szilárdságot, a kúszásállóságot és a fáradási élettartamot. A titánötvözetek hőkezelése magában foglalhatja a lágyítást, az oldóizzítást és öregítést, valamint a stabilizáló hőkezeléseket.

A színesfémek hőkezelése során a hőmérséklet, a tartóidő és a hűtési sebesség pontos szabályozása elengedhetetlen a kívánt tulajdonságok eléréséhez.

A helytelenül megválasztott hőkezelési paraméterek nem kívánt változásokat eredményezhetnek az anyag szerkezetében, ami a mechanikai tulajdonságok romlásához vezethet.

Az alumíniumötvözetek öregedési folyamatai

Az alumíniumötvözetek hőkezelése során az öregedés egy kulcsfontosságú folyamat, amely jelentős mértékben befolyásolja az anyag mechanikai tulajdonságait. Az öregedés során az ötvözet szilárdsága és keménysége nő, míg a nyúlása csökken. Ez a folyamat a szilárd oldatból kiváló finom, kohérens csapadékoknak köszönhető, melyek akadályozzák a diszlokációk mozgását.

Két fő típusa van az öregedésnek: a természetes öregedés (szobahőmérsékleten vagy enyhén emelt hőmérsékleten) és a mesterséges öregedés (magasabb hőmérsékleten). A természetes öregedés lassabb folyamat, de hosszú távon jelentős változásokat eredményezhet. A mesterséges öregedés gyorsabb, és lehetővé teszi a tulajdonságok pontosabb szabályozását.

A hőkezelés során a hőmérséklet és az időtartam kritikus paraméterek. A túl alacsony hőmérséklet vagy a rövid időtartam nem eredményez elegendő csapadékképződést, míg a túl magas hőmérséklet vagy a hosszú időtartam túlöregedéshez vezethet, melynek során a csapadékok durvábbá válnak, és a szilárdság csökken.

Az alumíniumötvözetek öregedési folyamatának optimális szabályozása elengedhetetlen a kívánt mechanikai tulajdonságok eléréséhez, különösen a repülőgépiparban és az autóiparban használt szerkezeti elemek esetében.

Az öregedés mértékét befolyásolja az ötvözet összetétele is. Például a réz, a magnézium és a szilícium hozzáadása elősegíti a csapadékképződést és növeli az öregedési keményedést. A precipitációs keményedés, vagyis a csapadékképződés miatti keményedés, egy nagyon fontos mechanizmus az alumíniumötvözetek szilárdságának növelésében.

Felületi hőkezelési eljárások: Cementálás, nitridálás, boridálás

A felületi hőkezelési eljárások, mint a cementálás, nitridálás és boridálás, a munkadarab felszínének kémiai összetételét változtatják meg, ezáltal javítva annak tulajdonságait. Ezek az eljárások különösen fontosak ott, ahol a felület kopásállóságának, keménységének vagy korrózióállóságának növelése a cél, miközben a mag megtartja eredeti szívósságát és szilárdságát.

Cementálás során a munkadarab felületét szénnel dúsítják, általában magas hőmérsékleten, széntartalmú közegben. Ezt követően a darabot megedzik, ami a felületen kemény, kopásálló martenzites réteget eredményez. A cementálás mélysége a hőmérséklettől, az időtartamtól és a szénpotenciáltól függ. A cementált alkatrészek kiválóan ellenállnak a felületi kopásnak és a gördülőfáradásnak, ezért széles körben alkalmazzák őket fogaskerekek, csapágyak és tengelyek gyártásánál.

Nitridálás egy olyan felületi hőkezelési eljárás, ahol a munkadarab felületét nitrogénnel dúsítják, általában ammónia gázban, alacsonyabb hőmérsékleten, mint a cementálás. A nitrogén atomok behatolnak a vasrácsba, kemény nitrid réteget képezve. A nitridálás előnye, hogy kevésbé okoz deformációt, mint a cementálás, mivel alacsonyabb hőmérsékleten zajlik. Ezenkívül a nitridált felület kiváló korrózióállósággal és fáradási szilárdsággal rendelkezik. A nitridálást gyakran használják szelepek, dugattyúk és szerszámok felületkezelésére.

A boridálás során a munkadarab felületén kemény borid réteget képeznek. Ez az eljárás a legkeményebb felületet eredményezi a három közül, ami rendkívül magas kopásállóságot biztosít. A borid réteg kiválóan ellenáll a koptató kopásnak és az eróziónak. A boridálást gyakran alkalmazzák olyan alkatrészeknél, amelyek extrém kopási körülményeknek vannak kitéve, például szivattyúk, fúvókák és extruderek alkatrészei.

A felületi hőkezelési eljárások, mint a cementálás, nitridálás és boridálás, lehetővé teszik, hogy egy alkatrész a felületén kopásálló és kemény legyen, miközben a magja szívós és rugalmas marad, optimalizálva ezzel az alkatrész teljesítményét és élettartamát.

Fontos megjegyezni, hogy az egyes eljárások során elért tulajdonságok nagymértékben függenek a kezelési paraméterektől, mint például a hőmérséklettől, az időtartamtól és a közeg összetételétől. A megfelelő eljárás kiválasztása a konkrét alkalmazási követelmények figyelembevételével történik.

A felületi keményítés előnyei és alkalmazásai

A felületi keményítés a hőkezelési eljárások egy speciális területe, melynek célja, hogy az alkatrész külső rétegének keménységét növeljük, miközben a belső mag szívósságát megőrizzük. Ez rendkívül előnyös olyan alkalmazásokban, ahol a kopásállóság és a fáradási szilárdság kritikus fontosságú, de a teljes alkatrész rideggé válása nem kívánatos.

A felületi keményítés számos módon megvalósítható, például lángkeményítéssel, indukciós keményítéssel, cementálással, nitridálással vagy akár lézersugaras kezeléssel. Mindegyik eljárás más-más mélységű és keménységű felületi réteget eredményez, ezért a megfelelő módszer kiválasztása az alkalmazás követelményeitől függ.

A felületi keményítés legfőbb előnye, hogy kombinálja a kemény, kopásálló felületet a szívós, ütésálló maggal, ezáltal az alkatrész élettartamát jelentősen megnöveli.

Gyakori alkalmazási területei közé tartoznak a fogaskerekek, tengelyek, csapágyak, és más erőátviteli elemek, ahol a felületi kopás komoly problémát jelenthet. Emellett a szerszámgyártásban is előszeretettel alkalmazzák, például vágószerszámok, sajtolószerszámok felületének kezelésére, a szerszámok élettartamának növelése érdekében. A felületi keményítés jelentősen javíthatja az alkatrészek teljesítményét és megbízhatóságát széleskörű ipari alkalmazásokban.

Hőkezelési hibák és azok megelőzése

A hőkezelési folyamatok során számos hiba léphet fel, amelyek jelentősen befolyásolhatják a kezelt anyag végső tulajdonságait. A leggyakoribb hibák közé tartozik a túlhevítés, az alulhevítés, a túlzottan gyors hűtés, és a nem egyenletes hőmérsékleteloszlás a munkadarabon belül. Ezek a hibák repedésekhez, deformációkhoz, nem megfelelő keménységhez vagy ridegséghez vezethetnek.

A hibák megelőzése érdekében elengedhetetlen a pontos hőmérséklet-szabályozás és a megfelelő hűtési sebesség megválasztása. Fontos továbbá a hőmérséklet egyenletes eloszlásának biztosítása a kemencében, például ventilátorok segítségével. A munkadarabok helyes elhelyezése is kulcsfontosságú a kemencében, hogy elkerüljük az árnyékolást és a nem egyenletes hőkezelést.

A megfelelő előkészítés, a folyamatparaméterek pontos beállítása és a rendszeres karbantartás a leghatékonyabb módja a hőkezelési hibák megelőzésének.

Az anyagvastagság és az alak bonyolultsága is befolyásolja a hőkezelés során felmerülő kihívásokat. Vékonyabb alkatrészek gyorsabban melegszenek fel és hűlnek le, míg a vastagabb alkatrészek esetében hosszabb időre van szükség a hőmérséklet kiegyenlítéséhez. Komplex alakú alkatrészeknél pedig nagyobb a deformáció veszélye.

Végül, de nem utolsósorban, a minőségellenőrzés elengedhetetlen a hőkezelési folyamat után. Keménységmérésekkel, mikroszkópos vizsgálatokkal és egyéb roncsolásmentes vizsgálatokkal ellenőrizhetjük, hogy az anyag elérte-e a kívánt tulajdonságokat, és hogy nem történt-e valamilyen hiba a hőkezelés során.

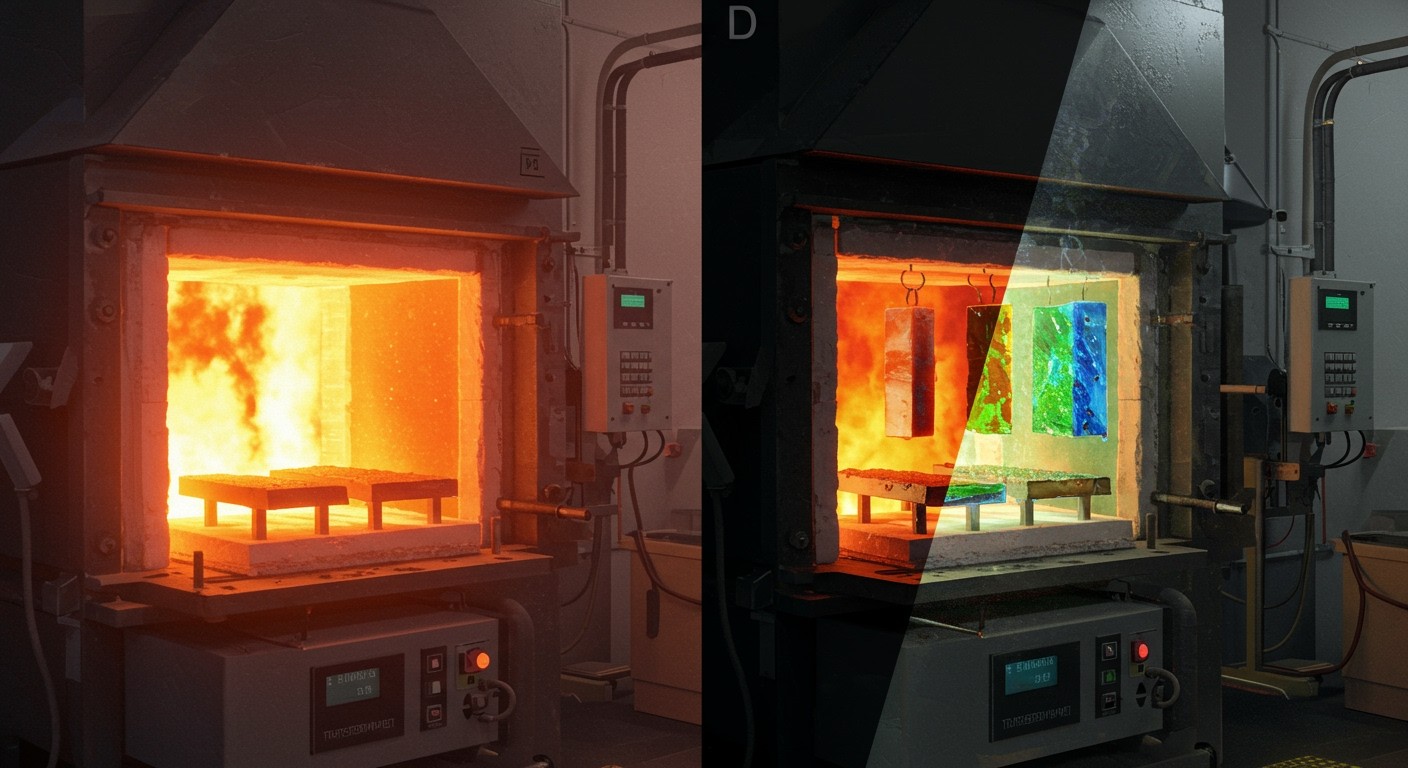

Hőkezelési berendezések és technológiák

A hőkezelési folyamatok során használt berendezések és technológiák kritikus szerepet játszanak az anyagok végső tulajdonságainak kialakításában. A berendezések típusa és a technológia precíz alkalmazása közvetlenül befolyásolja a hőkezelés hatékonyságát és az elért eredményeket.

Számos különböző típusú hőkezelő berendezés létezik, melyek mindegyike specifikus alkalmazásokra optimalizált. A kemencék a legelterjedtebbek, és különböző kivitelben léteznek, mint például a dobozos kemencék, a kamrás kemencék, a forgó kemencék és a folyamatos kemencék. A kemencékben az anyagot meghatározott hőmérsékletre hevítik, majd adott ideig tartják ezen a hőfokon, mielőtt szabályozott módon lehűtenék.

Az indukciós hőkezelés egy másik elterjedt technológia, melyben az anyagot elektromágneses indukció segítségével melegítik fel. Ez a módszer különösen alkalmas felületi keményítésre, mivel lehetővé teszi a célzott és gyors hőmérséklet-emelkedést a felületen. A lézeres hőkezelés pedig még precízebb irányítást tesz lehetővé, alkalmas például lokális keményítésre vagy felületi ötvözésre.

A hőkezelési technológiák fejlődése lehetővé tette a védőgázas atmoszférában történő hőkezelést is. Ez a technológia megakadályozza az anyag oxidációját és más nem kívánt reakciókat a magas hőmérsékleten. A védőgáz lehet például nitrogén, argon vagy hidrogén.

A hőkezelő berendezés kiválasztása és a technológia beállítása kulcsfontosságú a kívánt anyagjellemzők eléréséhez. A hőmérséklet, a tartózkodási idő és a hűtési sebesség pontos szabályozása elengedhetetlen a sikerhez.

A vákuumkemencék használata különösen előnyös olyan anyagok esetében, amelyek hajlamosak a szennyeződésre vagy a reakcióra a levegővel. A vákuumkörnyezet minimalizálja a nem kívánt reakciókat, így tisztább és homogénebb termékek állíthatók elő.

A hőkezelés utáni hűtési folyamat szintén kritikus. A hűtés sebessége és a hűtőközeg (levegő, víz, olaj) jelentősen befolyásolja az anyag mikroszerkezetét és a végső mechanikai tulajdonságait. Például a gyors hűtés (edzés) keményebb, de ridegebb anyagot eredményez, míg a lassú hűtés lágyabb, de szívósabb anyagot hoz létre.

A hőkezelés hatása az anyagok mechanikai tulajdonságaira: Szilárdság, keménység, nyúlás

A hőkezelés jelentős mértékben befolyásolja az anyagok mechanikai tulajdonságait, különös tekintettel a szilárdságra, keménységre és nyúlásra. A különböző hőkezelési eljárások – mint például a lágyítás, edzés, megeresztés – mind más-más módon hatnak az anyag szerkezetére, ezáltal megváltoztatva az említett jellemzőket.

A szilárdság, vagyis az anyag ellenállása a deformációval szemben, nagymértékben függ a hőkezeléstől. Például az edzés jelentősen növeli a szilárdságot, mivel finomabb szemcseszerkezetet hoz létre, ami gátolja a diszlokációk mozgását. Ezzel szemben a lágyítás csökkenti a szilárdságot, mivel a szemcsék növekedésével a diszlokációk könnyebben mozoghatnak.

A keménység, azaz az anyag ellenállása a felületi benyomódással szemben, szintén szorosan összefügg a hőkezeléssel. Az edzett acélok rendkívül kemények, míg a lágyított acélok puhábbak. A megeresztés egy finomhangolási folyamat, amely lehetővé teszi a keménység pontos beállítását a szilárdság és a szívósság közötti kompromisszum megteremtésével.

A nyúlás, vagyis az anyag plasztikus deformációra való képessége, általában fordítottan arányos a szilárdsággal és a keménységgel. Az edzett anyagok kevésbé nyúlékonyak, míg a lágyított anyagok jobban nyújthatók. A megeresztés itt is kulcsfontosságú, mivel a nyúlás mértéke a megeresztési hőmérséklet függvényében szabályozható.

A hőkezelés révén a mérnökök és anyagkutatók pontosan szabályozhatják az anyagok mechanikai tulajdonságait, így az adott felhasználási területhez leginkább megfelelő anyagot választhatják ki.

Fontos megjegyezni, hogy a hőkezelés hatása függ az anyag összetételétől, a hőkezelési paraméterektől (hőmérséklet, időtartam, hűtési sebesség) és a környezettől is. Ezért a megfelelő hőkezelési eljárás kiválasztása alapos tervezést és kísérletezést igényel.

A hőkezelés hatása az anyagok korrózióállóságára

A hőkezelés jelentősen befolyásolja az anyagok korrózióállóságát. A hőmérséklet, a hőntartási idő és a hűtési sebesség mind kulcsszerepet játszanak abban, hogy egy anyag mennyire lesz ellenálló a korrózióval szemben. Például, feszültségmentesítő hőkezeléssel csökkenthetjük a hegesztett szerkezetekben keletkezett maradékfeszültségeket, amelyek korróziós repedésekhez vezethetnek.

Bizonyos hőkezelési eljárások, mint például a passziválás (például rozsdamentes acélok esetében), célzottan a korrózióállóság növelésére irányulnak. Ez a folyamat egy vékony, védő oxidréteget hoz létre a felületen, amely megakadályozza a további korróziót.

Ugyanakkor fontos megjegyezni, hogy nem minden hőkezelés javítja a korrózióállóságot. Egyes eljárások, mint például a helytelenül végzett edzés, akár ronthatják is azt, például szemcsehatárokon történő karbidkiválások révén, amelyek érzékenyebbé teszik az anyagot a korróziós támadásokra.

A hőkezelési paraméterek gondos megválasztása elengedhetetlen a kívánt korrózióállóság eléréséhez. A helytelenül megválasztott hőkezelés nemcsak a mechanikai tulajdonságokat, hanem a korrózióállóságot is jelentősen befolyásolhatja.