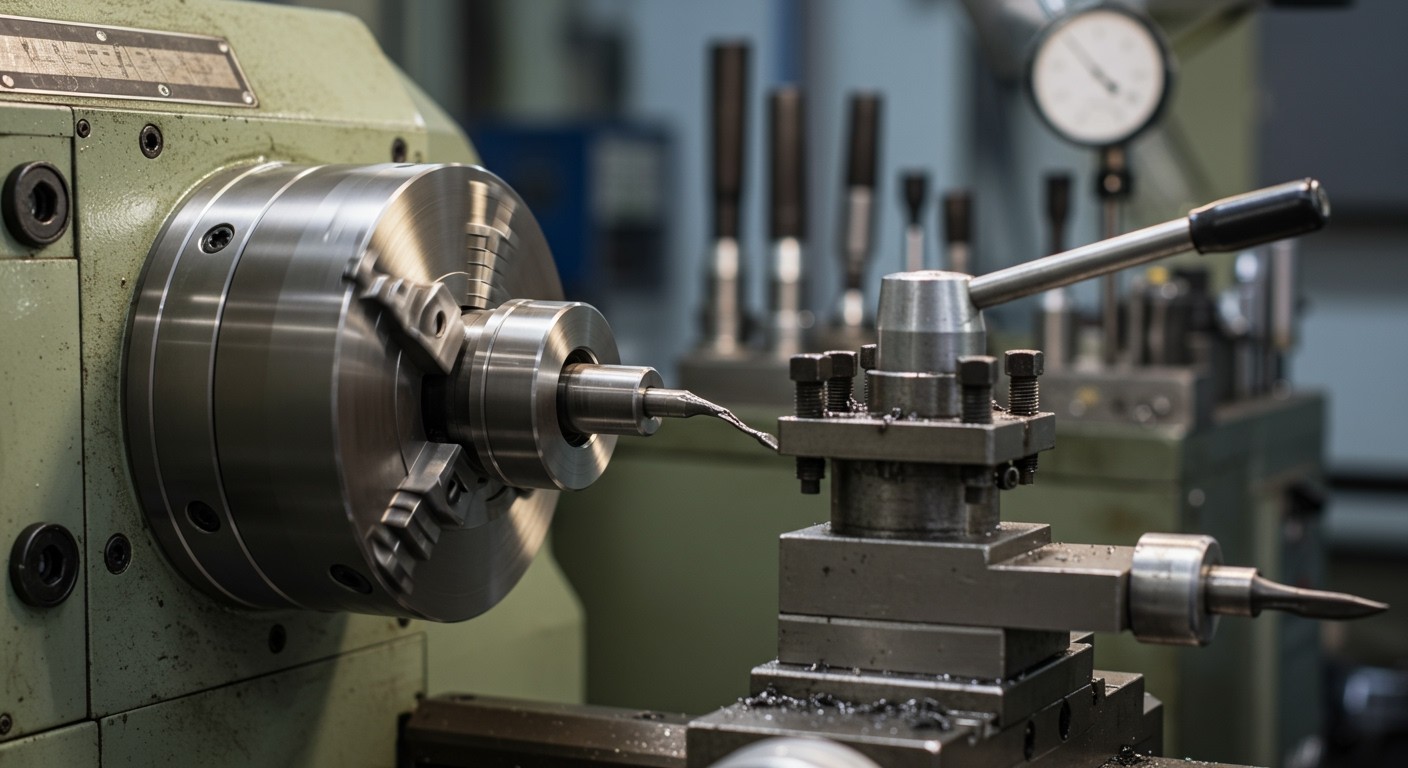

Az esztergálás egy forgácsolási eljárás, amely során a munkadarab forog, míg a szerszám, az esztergakés, eltávolítja a felesleges anyagot. Ezáltal különböző forgástestek, például tengelyek, csapok, perselyek és tárcsák hozhatók létre. A folyamat lényege a precíz anyageltávolítás, melynek köszönhetően nagy pontosságú alkatrészek gyárthatók.

Az esztergálás jelentősége a modern iparban felbecsülhetetlen. Szinte minden iparágban szükség van esztergált alkatrészekre, a gépgyártástól kezdve az autóiparon át egészen az űrkutatásig. Az esztergált alkatrészek a gépek működésének szerves részét képezik, biztosítva a megfelelő erőátvitelt, stabilitást és funkcionalitást.

Az esztergálás a modern ipar egyik alapköve, hiszen szinte minden mechanikus szerkezet tartalmaz esztergált alkatrészeket, melyek nélkül a gépek nem lennének képesek a rendeltetésszerű működésre.

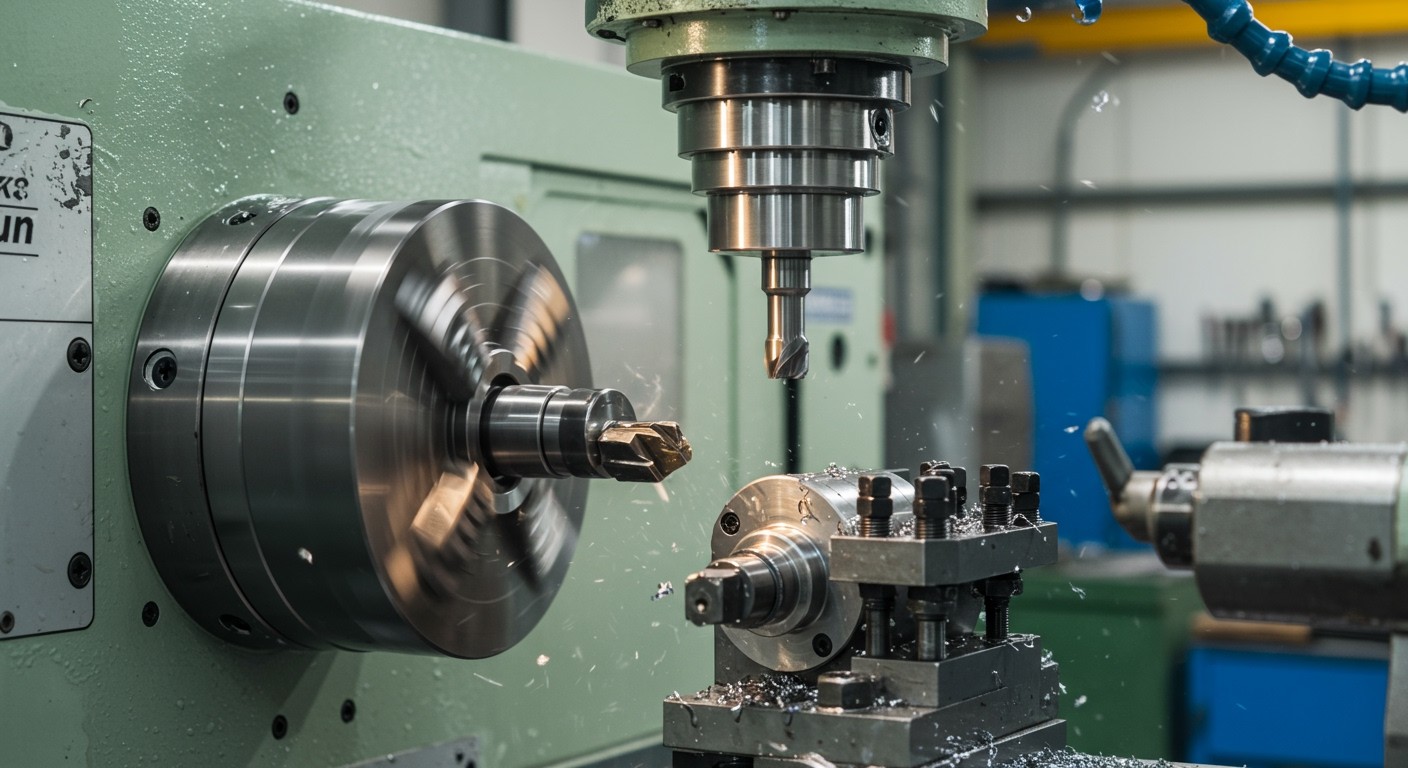

A folyamat során különböző esztergagép típusokat használnak, melyek mindegyike specifikus feladatokra specializálódott. A hagyományos esztergáktól kezdve a CNC (Computer Numerical Control) vezérlésű gépekig széles a választék. A CNC esztergák lehetővé teszik a komplex alkatrészek nagy pontosságú és automatizált gyártását, növelve a termelékenységet és csökkentve a hibák számát.

Az esztergagépek típusai: Kézi, automata és CNC gépek összehasonlítása

Az esztergálás során három fő géptípust különböztetünk meg: a kézi, az automata és a CNC esztergákat. Mindegyik típusnak megvannak a maga előnyei és hátrányai, melyek befolyásolják a felhasználási területüket és a gazdaságosságukat.

A kézi esztergák a legősibb és legegyszerűbb típusok. Működésük során a munkadarabot és a szerszámot is a kezelő mozgatja, így a tapasztalat és a kézügyesség kulcsfontosságú. Előnyük a rugalmasság, hiszen egyedi darabok, prototípusok készítésére vagy javítási munkákra ideálisak. Hátrányuk viszont a lassú termelékenység és a pontosság korlátai, hiszen a kezelő fáradtsága és a kéz remegése befolyásolhatja a végeredményt.

Az automata esztergák a kézi gépek továbbfejlesztett változatai. Ezek a gépek képesek bizonyos műveleteket automatikusan elvégezni, például a szerszám előtolását vagy a munkadarab forgatását. Ez növeli a termelékenységet és javítja a pontosságot a kézi gépekhez képest. Jellemzően sorozatgyártásra használják őket, ahol a munkadarabok egyszerű geometriával rendelkeznek. Azonban az átállási idő hosszabb lehet, és a komplexebb formák kialakítása továbbra is kihívást jelent.

A CNC esztergák (Computer Numerical Control) a legmodernebb és legfejlettebb esztergagépek. Ezeket a gépeket számítógép vezérli, ami lehetővé teszi a nagyon pontos és komplex formák automatikus megmunkálását. A CNC esztergák programozhatók, így rugalmasan alkalmazhatók különböző feladatokra.

A CNC esztergák a legmagasabb termelékenységet és pontosságot kínálják, de a kezdeti beruházási költségük jelentősen magasabb, és képzett kezelőszemélyzetet igényelnek.

A CNC gépek alkalmasak sorozatgyártásra és egyedi alkatrészek készítésére is. Azonban a programozás időigényes lehet, és a gép beállításához is szakértelem szükséges.

Összefoglalva, a géptípus kiválasztása a konkrét feladattól, a darabszámtól, a pontossági követelményektől és a rendelkezésre álló költségvetéstől függ. A kézi eszterga a rugalmasságot, az automata a termelékenységet, míg a CNC a pontosságot és a komplexitást helyezi előtérbe.

Az esztergálás alapelvei: A forgácsolás fizikája és a forgácsolóerők

Az esztergálás során a forgácsleválasztás alapelve a relatív mozgás kihasználása a munkadarab és a forgácsoló szerszám között. A munkadarab általában forog, míg a szerszám – jellemzően egy esztergakés – a kívánt alak eléréséhez lineárisan mozog. A forgácsolás fizikája rendkívül komplex, melynek során a szerszám éle ék alakú, és a munkadarabba hatolva nyomó- és nyírófeszültségeket hoz létre.

A forgácsolóerők a forgácsleválasztás során fellépő erők összessége. Ezek az erők befolyásolják a munkadarab alakját, a felület minőségét, a szerszám élettartamát és a gép stabilitását. A három fő forgácsolóerő komponens a főforgácsolóerő (Fc), a tolóerő (Ff) és a radiális erő (Fr). A főforgácsolóerő (Fc) a forgás irányába hat, és a legnagyobb nagyságú. A tolóerő (Ff) a szerszám előtolásának irányába hat, míg a radiális erő (Fr) a munkadarab tengelyére merőlegesen hat.

A forgácsolóerők nagyságát számos tényező befolyásolja, mint például a forgácsolási sebesség, az előtolás, a forgácsolási mélység, a munkadarab anyaga és a szerszám anyaga, geometriája. Minél nagyobb a forgácsolási mélység és előtolás, annál nagyobbak a forgácsolóerők. A keményebb anyagok forgácsolása nagyobb erőket igényel, míg a lágyabb anyagok könnyebben forgácsolhatók.

A forgácsolóerők ismerete és szabályozása kulcsfontosságú a hatékony és pontos esztergálási folyamat eléréséhez. A túlzott erők a szerszám töréséhez, a munkadarab deformációjához vagy a gép károsodásához vezethetnek.

A forgácsolóerők mérésére és elemzésére különböző módszerek léteznek, beleértve a dinamométereket és a szoftveres szimulációkat. Ezek az adatok segítenek a forgácsolási paraméterek optimalizálásában és a folyamat hatékonyságának növelésében. A szerszámgeometria, különösen a forgácsolóél élessége és a forgácsolási szög is jelentősen befolyásolja a forgácsolóerőket.

A megfelelő hűtő-kenő folyadék használata csökkenti a súrlódást és a hőtermelést, ezáltal csökkenti a forgácsolóerőket, javítja a felület minőségét és meghosszabbítja a szerszám élettartamát. A korszerű esztergagépek gyakran rendelkeznek beépített érzékelőkkel, amelyek folyamatosan figyelik a forgácsolóerőket, és automatikusan beállítják a paramétereket a optimális eredmény érdekében.

Esztergakések anyagai és geometriája: A megfelelő kés kiválasztásának szempontjai

Az esztergakések kiválasztása kulcsfontosságú a sikeres esztergálási művelethez. A kés anyaga és geometriája nagymértékben befolyásolja a forgácsolás hatékonyságát, a felület minőségét és a kés élettartamát.

Az esztergakések anyagai széles skálán mozognak, a választás a megmunkálandó anyagtól és a kívánt teljesítménytől függ. Néhány gyakori anyag:

- Gyorsacél (HSS): Jó szívósság, alkalmas kisebb sebességekhez és kevésbé kemény anyagokhoz.

- Keményfém (Carbide): Nagyobb keménység, magasabb forgácsolási sebességhez és keményebb anyagokhoz ideális.

- Kerámia: Rendkívül magas hőállóság, alkalmas nagyon kemény anyagokhoz és nagy sebességű forgácsoláshoz.

- Bevonatos kések: Különböző bevonatok (pl. titán-nitrid) javítják a kés kopásállóságát és csökkentik a súrlódást.

A kés geometriája szintén kritikus. A legfontosabb geometriai jellemzők:

- Élszög: Befolyásolja a forgácsolóerőt és a felület minőségét.

- Hátlap szög: Csökkenti a súrlódást a munkadarab és a kés között.

- Forgácstörő: Segít a forgács eltávolításában és megakadályozza a hosszú, összefüggő forgácsok képződését.

A megfelelő kés kiválasztásakor figyelembe kell venni:

- A munkadarab anyagát (keménység, szívósság).

- A forgácsolási paramétereket (forgácsolási sebesség, előtolás, fogásmélység).

- A kívánt felületi érdességet.

- A gép teljesítményét.

A legfontosabb szempont a kés anyagának és geometriájának a munkadarab anyagához és a forgácsolási paraméterekhez való illesztése.

Például, kemény acélok esztergálásához keményfém vagy kerámia késeket kell használni, míg alumíniumhoz gyorsacél kések is megfelelőek lehetnek. A nagy fogásmélységhez erősebb, nagyobb élszögű késeket érdemes választani.

A munkadarab befogása: Különböző befogási módszerek és eszközök

A munkadarab biztonságos és pontos befogása az esztergálás alapvető feltétele. A nem megfelelő befogás pontatlan munkadarabokat, sőt, baleseteket is okozhat. Számos módszer és eszköz áll rendelkezésre, melyek kiválasztása a munkadarab alakjától, méretétől és a megmunkálási követelményektől függ.

A leggyakoribb befogási módszerek közé tartozik a tokmányos befogás. A tokmányok lehetnek hárompofás (önközpontosító), négypofás (egyedi állítású), vagy speciális kialakításúak, például rugós tokmányok. A hárompofás tokmányok ideálisak hengeres vagy hatszögletű munkadarabok gyors és egyszerű befogására, míg a négypofás tokmányok lehetővé teszik a szabálytalan alakú munkadarabok precíz beállítását és rögzítését.

Hosszú, vékony munkadarabok esetén a csúcsok közötti befogás javasolt. Ilyenkor a munkadarabot két csúcs tartja, melyek a munkadarab tengelyvonalában helyezkednek el. Ez a módszer különösen alkalmas a rezgések elkerülésére és a nagy pontosságú megmunkálásra.

A síktárcsás befogás nagyobb, lapos munkadarabokhoz használható. A munkadarabot csavarokkal, karmantyúkkal vagy speciális rögzítőelemekkel rögzítik a tárcsához.

Egyéb befogási módszerek közé tartozik a patronos befogás (kisebb átmérőjű munkadarabokhoz), a mágneses befogás (ferromágneses anyagokhoz), és a vákuumos befogás (vékony, sérülékeny munkadarabokhoz).

A megfelelő befogási módszer kiválasztása kulcsfontosságú a pontos és biztonságos esztergáláshoz.

A befogóeszközök karbantartása és rendszeres ellenőrzése elengedhetetlen a pontosság és a biztonság megőrzése érdekében. A kopott vagy sérült pofákat, csúcsokat, vagy egyéb alkatrészeket azonnal ki kell cserélni.

Az alábbiakban egy táblázat mutat be néhány gyakori befogási módszert és azok tipikus alkalmazási területeit:

| Befogási módszer | Alkalmazási terület |

|---|---|

| Tokmányos befogás (3 pofás) | Hengeres, hatszögletű munkadarabok |

| Tokmányos befogás (4 pofás) | Szabálytalan alakú munkadarabok, egyedi beállítás |

| Csúcsok közötti befogás | Hosszú, vékony munkadarabok, nagy pontosság |

| Síktárcsás befogás | Nagy, lapos munkadarabok |

Forgácsolási paraméterek: Vágósebesség, előtolás és fogásmélység optimalizálása

Az esztergálás során a forgácsolási paraméterek helyes megválasztása kulcsfontosságú a hatékony és pontos munkavégzéshez. Ezek a paraméterek közvetlenül befolyásolják a felület minőségét, a szerszám élettartamát és a megmunkálási időt. A három legfontosabb paraméter a vágósebesség, az előtolás és a fogásmélység.

A vágósebesség (Vc) a szerszám és a munkadarab közötti relatív sebességet jelenti a forgácsolási zónában. Túl nagy vágósebesség a szerszám gyors kopásához, túlzott hőtermeléshez és a felület minőségének romlásához vezethet. Ezzel szemben, a túl alacsony vágósebesség növelheti a megmunkálási időt és nem optimális forgácsoláshoz vezethet.

Az előtolás (f) azt jelenti, hogy a szerszám mennyit halad előre a munkadarabon egy fordulatonként. Az előtolás befolyásolja a forgács vastagságát és a felület érdességét. A nagyobb előtolás gyorsabb megmunkálást tesz lehetővé, de durvább felületet eredményez. A kisebb előtolás finomabb felületet biztosít, de növeli a megmunkálási időt.

A fogásmélység (ap) azt mutatja meg, hogy a szerszám mennyire mélyen hatol be a munkadarabba egy menetben. A nagyobb fogásmélység gyorsabb anyageltávolítást tesz lehetővé, de nagyobb terhelést ró a szerszámra és a gépre. A túl nagy fogásmélység rezgéshez és a szerszám töréséhez vezethet.

A forgácsolási paraméterek optimalizálása egy összetett folyamat, amely figyelembe veszi a munkadarab anyagát, a szerszám típusát, a gép teljesítményét és a kívánt felületi minőséget.

A gyártók általában ajánlásokat adnak a különböző anyagokhoz és szerszámokhoz tartozó optimális paraméterekre. Ezek az ajánlások jó kiindulópontot jelentenek, de a gyakorlatban szükség lehet finomhangolásra a konkrét alkalmazáshoz igazodva. A tapasztalat és a forgácsolási folyamat megértése elengedhetetlen a paraméterek hatékony optimalizálásához.

Esztergálási műveletek: Külső és belső esztergálás, beszúrás, leszúrás, menetvágás

Az esztergálás során számos alapvető műveletet alkalmazunk, melyekkel különböző formákat és felületeket hozhatunk létre. Ezek közül a leggyakoribbak a külső és belső esztergálás, a beszúrás, a leszúrás, és a menetvágás. Mindegyik művelet más-más célt szolgál, és speciális szerszámokat, valamint beállításokat igényel.

A külső esztergálás során a munkadarab külső felületét forgácsoljuk le, hogy a kívánt átmérőt és formát elérjük. Ez lehet egyenes, kúpos vagy akár íves is. A belső esztergálás ezzel szemben a munkadarab belsejében történik, például furatok bővítésére vagy belső felületek kialakítására. Ehhez speciális, hosszú szárú esztergakéseket használunk.

A beszúrás egy olyan művelet, amikor a szerszámot merőlegesen vezetjük a munkadarab tengelyére, hogy egy hornyot vagy vájatot hozzunk létre. A beszúrás mélysége és szélessége pontosan meghatározható. A leszúrás a beszúrás egy speciális esete, amikor a szerszámot addig vezetjük be, amíg a munkadarabot teljesen el nem választjuk. Ezzel a módszerrel például rudakat vághatunk méretre.

A menetvágás az esztergálás egyik legösszetettebb művelete. Célja, hogy csavarmeneteket hozzunk létre a munkadarabon. Ezt végezhetjük menetkéssel, menetfúróval vagy menetmaróval. A menetvágás során a szerszámot szinkronban kell mozgatni a munkadarab forgásával, hogy a menet emelkedése megfelelő legyen. A menetvágás pontossága kritikus fontosságú a csatlakozások szilárdsága szempontjából.

A menetvágás során a szerszám és a munkadarab relatív mozgásának tökéletes szinkronban kell lennie, különben a menet minősége romlik, vagy a szerszám is sérülhet.

Fontos megjegyezni, hogy minden esztergálási művelethez a megfelelő forgácsolási paraméterek (vágósebesség, előtolás, fogásmélység) beállítása elengedhetetlen a jó minőségű felület és a hosszú szerszámélettartam érdekében. A nem megfelelő paraméterek vibrációhoz, rossz felületi minőséghez, vagy akár a szerszám töréséhez is vezethetnek.

Pontosság és felületi érdesség: Az esztergálás minőségének befolyásoló tényezői

Az esztergált alkatrészek pontossága és felületi érdessége kritikus fontosságú a végső termék funkcionális és esztétikai szempontjából. Számos tényező befolyásolja a megmunkálás minőségét, melyek közül a legfontosabbak a következők:

- A gép állapota és beállítása: A gép merevsége, rezgésmentessége és a szánok pontos illesztése elengedhetetlen a pontos munkához. Kopott vagy rosszul beállított gép esetén a méretpontosság és a felületi minőség is romlik.

- A szerszám minősége és geometriája: A megfelelő szerszám kiválasztása az adott anyaghoz és megmunkálási feladathoz kulcsfontosságú. A szerszám élessége, kopásállósága és a forgácsolóél geometriája közvetlenül befolyásolja a felületi érdességet.

- A forgácsolási paraméterek: A forgácsolási sebesség, az előtolás és a fogásmélység helyes megválasztása elengedhetetlen a jó minőségű felület eléréséhez. Túl nagy forgácsolási sebesség vibrációt okozhat, míg a túl nagy előtolás rontja a felületi érdességet.

- A megmunkálandó anyag tulajdonságai: Az anyag keménysége, szívóssága és forgácsolhatósága is befolyásolja a megmunkálás minőségét. Keményebb anyagok megmunkálása nagyobb kopást okoz a szerszámon, ami rontja a felületi minőséget.

- A hűtés és kenés: A megfelelő hűtő-kenő folyadék használata csökkenti a szerszám és a munkadarab közötti súrlódást, hűti a forgácsolási zónát és eltávolítja a forgácsot, ezzel javítva a felületi minőséget és növelve a szerszám élettartamát.

A pontosságot befolyásolhatja a munkadarab befogásának módja is. A nem megfelelő befogás deformációt okozhat a munkadarabban, ami a megmunkálás után mérethibákhoz vezethet.

A felületi érdesség szempontjából a legfontosabb tényező az előtolás mértéke. Minél kisebb az előtolás, annál simább felület érhető el.

Fontos megjegyezni, hogy a különböző anyagokhoz és megmunkálási feladatokhoz különböző optimális paraméterek tartoznak. A megfelelő paraméterek kiválasztása tapasztalatot és szakértelmet igényel.

Hűtés és kenés az esztergálás során: A hűtőfolyadékok típusai és funkciói

Az esztergálás során keletkező hő jelentősen befolyásolja a munkadarab és a szerszám minőségét, élettartamát. A hűtés és kenés alapvető fontosságú a folyamat hatékonyságának és pontosságának biztosításához. A hűtőfolyadékok csökkentik a súrlódást, elvezetik a hőt, és segítik a forgács eltávolítását.

Számos különböző típusú hűtőfolyadék létezik, melyek mindegyike más-más tulajdonságokkal rendelkezik, és különböző alkalmazásokhoz ideális. Néhány gyakori típus:

- Emulziók: Olaj és víz keverékei, melyek jó hűtő és kenő tulajdonságokkal rendelkeznek.

- Szintetikus hűtőfolyadékok: Vegyi úton előállított folyadékok, melyek kiváló hűtést biztosítanak és ellenállnak a baktériumoknak.

- Olajok: Jellemzően ásványolaj alapúak, kiváló kenést biztosítanak, de kevésbé hatékonyak a hűtésben.

A hűtőfolyadék kiválasztásakor figyelembe kell venni a megmunkálandó anyagot, a szerszám anyagát, a forgácsolási sebességet és a kívánt felületi minőséget. Például, nagy sebességű acél szerszámokhoz emulziók vagy szintetikus hűtőfolyadékok ajánlottak, míg a keményfém szerszámokhoz olajok is használhatók.

A hűtőfolyadék megfelelő alkalmazása nem csupán a szerszám élettartamát növeli, hanem a munkadarab méretpontosságát és felületi minőségét is javítja.

A hűtőfolyadékok funkciói:

- Hűtés: A hő elvezetése a munkadarabról és a szerszámról.

- Kenés: A súrlódás csökkentése a szerszám és a munkadarab között.

- Forgácseltávolítás: A forgácsok eltávolítása a vágási zónából.

- Korrózióvédelem: A munkadarab és a gép védelme a korróziótól.

A hűtőfolyadék rendszeres karbantartása, szűrése és cseréje elengedhetetlen a hatékony működéshez és a problémák megelőzéséhez. A szennyezett hűtőfolyadék csökkentheti a hatékonyságot, korróziót okozhat és egészségügyi kockázatot jelenthet.

Biztonsági előírások az esztergálóműhelyben: A balesetek megelőzése és a védőfelszerelések

Az esztergálóműhely veszélyes hely lehet, ha nem tartjuk be a biztonsági előírásokat. A forgó alkatrészek, éles szerszámok és a repülő forgácsok mind komoly sérülést okozhatnak. Ezért elengedhetetlen a megfelelő védőfelszerelés használata.

A legfontosabb védőfelszerelések a következők:

- Szemüveg vagy arcvédő: Véd a repülő forgácsoktól.

- Munkaruha: Szorosan illeszkedő, hogy ne akadjon be a gépbe.

- Biztonsági cipő: Véd a leeső tárgyaktól.

- Kesztyű: Bár nem mindig ajánlott (főleg forgó alkatrészek közelében), a munkadarabok kezelésekor védi a kezet a sérülésektől.

A balesetek megelőzése érdekében:

- Mindig ismerjük a gép működését és a biztonsági berendezéseket.

- Soha ne hagyjuk felügyelet nélkül a gépet, amíg az működik.

- Ne viseljünk lógó ékszereket vagy ruházatot, amelyek beakadhatnak a gépbe.

- Rendszeresen ellenőrizzük a gépet, hogy minden alkatrész megfelelően működik-e.

A legfontosabb szabály: Soha ne használjunk esztergagépet, ha nem vagyunk biztosak a dolgunkban! Kérjünk segítséget, ha bizonytalanok vagyunk valamiben.

A munka befejezése után mindig tisztítsuk meg a gépet és a munkaterületet. Távolítsuk el a forgácsokat és a szennyeződéseket, hogy a következő munkavégzés biztonságos legyen.

CNC esztergagépek programozásának alapjai: G-kód és M-kód használata

A CNC esztergagépek programozásának alapja a G-kód és M-kód használata. Ezek a kódok alkotják azt a nyelvet, amellyel kommunikálunk a géppel, megadva neki a szükséges utasításokat a munkadarab megmunkálásához. A G-kódok, vagyis a geometriai kódok, a szerszám mozgását szabályozzák a térben. Például, a G00 a gyorsjáratú pozicionálást jelenti, míg a G01 a lineáris interpolációt, azaz egyenes vonalú mozgást adott sebességgel. A G02 és G03 körív interpolációra szolgálnak, megadva a kör középpontját és a sugárt.

Az M-kódok, vagyis a gépi kódok, a gép egyéb funkcióit vezérlik. Ide tartozik például a hűtőfolyadék be- és kikapcsolása (M08, M09), a főorsó indítása és leállítása (M03, M05), valamint a program vége (M30). Fontos megjegyezni, hogy az M-kódok gyártóspecifikusak lehetnek, ezért mindig ellenőrizzük a gépünk kézikönyvét.

Egy egyszerű programsor például így nézhet ki: G01 X100.0 Z-50.0 F200; Ez azt jelenti, hogy a szerszám egyenes vonalban mozog az X tengelyen a 100.0 pontba, a Z tengelyen pedig a -50.0 pontba, 200 mm/perc előtolási sebességgel.

A G-kódok és M-kódok helyes használata elengedhetetlen a pontos és hatékony esztergáláshoz.

A programozás során figyelembe kell venni a munkadarab méreteit, a szerszám geometriáját, a forgácsolási paramétereket (forgácsolási sebesség, előtolás, fogásmélység), és a kívánt felületi minőséget. A CNC esztergagépek programozása precíz munkát igényel, de a jól megírt programok ismételhetőek és optimalizálhatóak, ami jelentősen növeli a termelékenységet.

A modern CNC vezérlők gyakran rendelkeznek grafikus szimulációs lehetőségekkel, amelyek segítségével a program futtatása előtt ellenőrizhetjük, hogy a szerszám helyesen mozog-e, és elkerülhetjük az esetleges ütközéseket.

Speciális esztergálási technikák: Keményesztergálás, nagysebességű esztergálás

A keményesztergálás és a nagysebességű esztergálás (HSM) a hagyományos esztergálási eljárások továbbfejlesztett változatai, melyek speciális anyagok megmunkálására és a termelékenység növelésére szolgálnak. A keményesztergálás elsősorban hőkezelt, nagy keménységű acélok (általában 45 HRC felett) precíziós megmunkálására alkalmas. Ezzel a technológiával gyakran kiválthatók a költségesebb köszörülési műveletek.

A keményesztergálás során speciális CBN (köbös bór-nitrid) vagy kerámia lapkákat használnak, melyek ellenállnak a magas hőmérsékletnek és kopásnak. A gépeknek rendkívül merevnek és rezgésmentesnek kell lenniük a pontos eredmények eléréséhez. A hűtés általában minimális, vagy teljesen elhagyják, mivel a hűtőfolyadék hőmérsékletváltozása befolyásolhatja a megmunkálás pontosságát.

A nagysebességű esztergálás (HSM) lényege a jelentősen megnövelt forgácsolási sebesség és előtolás alkalmazása. Ezáltal csökken a forgácsolási idő, javul a felületminőség, és csökken a forgácsolóerő. A HSM alkalmazásához is nagy teljesítményű, merev gépekre van szükség, melyek képesek a magas fordulatszámok és gyorsulások elérésére.

A HSM során gyakran használnak bevonatos keményfém lapkákat, melyek ellenállnak a magas hőmérsékletnek és kopásnak. A hűtés ebben az esetben kulcsfontosságú a lapka élettartamának növelése és a forgács eltávolítása érdekében.

A keményesztergálás és a nagysebességű esztergálás egyaránt jelentős mértékben növelheti a termelékenységet és csökkentheti a gyártási költségeket, de alkalmazásukhoz speciális gépek, szerszámok és szakértelem szükséges.

Mindkét technika alkalmazása során fontos a megfelelő szerszámpálya tervezés és a paraméterek pontos beállítása a kívánt eredmény elérése érdekében. A gépek állapotának rendszeres ellenőrzése és karbantartása elengedhetetlen a hosszú távú, megbízható működéshez.

Esztergálási hibák és azok elhárítása: A leggyakoribb problémák és megoldások

Az esztergálás során számos hiba léphet fel, melyek befolyásolják a munkadarab minőségét és a gyártási hatékonyságot. Fontos ismerni ezeket a hibákat és a lehetséges megoldásokat.

Vibráció (rezgés): Az egyik leggyakoribb probléma. Oka lehet a gép laza alkatrésze, a nem megfelelően rögzített munkadarab, vagy a túl nagy forgácsolási sebesség. A megoldás a gép ellenőrzése és karbantartása, a munkadarab stabil rögzítése, illetve a forgácsolási paraméterek optimalizálása.

Felületi érdesség: A kívántnál durvább felületet okozhatja a tompa szerszám, a helytelenül beállított forgácsolási sebesség, vagy a kenőanyag hiánya. A szerszám élességének ellenőrzése, a forgácsolási sebesség finomhangolása és megfelelő kenőanyag használata segíthet.

Méretpontatlanság: A munkadarab nem a kívánt méretű. Ennek oka lehet a szerszám kopása, a gép pontatlansága vagy a hőmérsékletváltozás. A szerszám rendszeres ellenőrzése és cseréje, a gép kalibrálása, illetve a munkadarab hőmérsékletének stabilizálása szükséges.

Konikusság: A munkadarab nem hengeres, hanem kúpos. Ezt okozhatja a főorsó vagy a szán pontatlansága. A gép beállítása és a szánok pontos pozicionálása a megoldás.

„Chatter” (remegés): Hangos, remegő hang kíséri a forgácsolást, és rossz felületet eredményez. Gyakran a gép merevségének hiánya, a szerszám túlnyúlása vagy a túl nagy forgácsolási mélység okozza. A gép merevségének növelése (pl. rezgéscsillapítókkal), a szerszám rövidebb használata, illetve a forgácsolási mélység csökkentése segíthet.

A legfontosabb a megelőzés: rendszeres karbantartás, a megfelelő szerszámok és forgácsolási paraméterek használata, valamint a munkadarab stabil rögzítése.

Sorják: A munkadarab élein keletkező éles, vékony fémlemezek. Oka lehet a tompa szerszám, a helytelenül beállított forgácsolási paraméterek, vagy a kenőanyag hiánya. A szerszám élességének ellenőrzése, a forgácsolási paraméterek optimalizálása és megfelelő kenőanyag használata a megoldás. Sorjázó szerszámok is alkalmazhatók a sorják eltávolítására.

Fontos a diagnosztikai készségek fejlesztése. A hiba okának gyors felismerése és a megfelelő beavatkozás jelentősen csökkentheti a selejt mennyiségét és a termelési időt.

Anyagtorzulás: A hőkezelés vagy a maradékfeszültségek okozhatják. A hiba elhárításához a munkadarabot megfelelően kell előkészíteni (pl. feszültségmentesítés), és a forgácsolási paramétereket az anyag tulajdonságaihoz kell igazítani.