A munkahengerek elengedhetetlen elemei a modern ipari automatizálásnak. Számos területen találkozhatunk velük, a gyártósoroktól kezdve a nehézgépekig. Lényegük, hogy folyadék- vagy gáznyomást alakítanak át lineáris mozgássá, ami lehetővé teszi a különféle mechanikai feladatok elvégzését.

A munkahengerek alkalmazása rendkívül széleskörű. Segítségükkel emelhetünk, tolhatunk, húzhatunk, préselhetünk vagy akár forgathatunk is. Gondoljunk csak a bányászati gépekre, az építőipari berendezésekre vagy éppen az autóiparban használt robotokra. Mindegyikükben kulcsszerepet játszanak a munkahengerek.

A munkahengerek nélkülözhetetlenek a modern iparban, mivel lehetővé teszik a nagy erőkifejtést és a precíz mozgásvezérlést számos alkalmazási területen.

A munkahengerek hatékonysága és megbízhatósága kritikus fontosságú az ipari folyamatok zökkenőmentes működése szempontjából. A megfelelő típus kiválasztása az adott feladathoz elengedhetetlen a maximális teljesítmény és a hosszú élettartam biztosítása érdekében.

A következőkben részletesebben megvizsgáljuk a munkahengerek működési elvét, a különböző típusokat és a gyakorlati felhasználási lehetőségeket, hogy teljes képet kapjunk e fontos ipari eszközök szerepéről.

A munkahenger működési elve: A hidraulika és pneumatika alapjai

A munkahengerek működése a hidraulika és pneumatika alapelveire épül. Mindkét rendszer folyadékot (hidraulikaolajat) vagy gázt (sűrített levegőt) használ a mechanikai erő létrehozására. A lényeg, hogy a folyadék vagy gáz nyomása egy dugattyúra hat, ami lineáris mozgást eredményez.

A hidraulikus rendszerek előnye a nagy erő kifejtése, ezért nehézgépekben, például kotrógépekben és présgépekben alkalmazzák. A hidraulikaolaj összenyomhatatlansága miatt a mozgás pontos és szabályozható.

Ezzel szemben a pneumatikus rendszerek gyorsabbak, de kisebb erőt képesek kifejteni. Gyakran használják őket automatizált gyártósorokon, ahol a sebesség fontosabb a nagy erőnél. A sűrített levegő könnyen előállítható és tárolható, ami növeli a rendszerek rugalmasságát.

A munkahenger tehát egy energiaátalakító eszköz: a hidraulikus vagy pneumatikus energiát alakítja át mechanikai energiává, lineáris mozgás formájában.

A munkahengerek működéséhez elengedhetetlen a megfelelő szelepek használata, amelyek szabályozzák a folyadék vagy gáz áramlását, és ezáltal a dugattyú mozgását. A szelepekkel lehet irányítani a munkahenger sebességét, irányát és megállítani a mozgást.

Fontos megemlíteni, hogy a hidraulikus és pneumatikus rendszerek karbantartása elengedhetetlen a megbízható működéshez. A szűrők rendszeres cseréje és a szivárgások megszüntetése növeli a rendszerek élettartamát és hatékonyságát.

A lineáris mozgás létrehozása: A nyomás és a dugattyú kapcsolata

A munkahengerek a lineáris mozgás előállításának mesterei, melynek alapja a nyomás és a dugattyú kapcsolata. A működési elv egyszerű: a nyomás alatt lévő közeg (általában hidraulikaolaj vagy sűrített levegő) egy dugattyúra hat, ami ezen nyomás hatására elmozdul a hengerben.

A dugattyú felületére ható erő arányos a nyomással és a dugattyú felületének nagyságával. Minél nagyobb a nyomás, vagy minél nagyobb a dugattyú felülete, annál nagyobb lesz az erő, amit a munkahenger képes kifejteni. Ez az erő alakítja át a nyomást lineáris mozgássá.

A munkahenger által kifejtett erő (F) egyenesen arányos a nyomással (p) és a dugattyú felületével (A): F = p * A. Ez az egyenlet a munkahenger működésének alapja.

A dugattyúrúd, mely a dugattyúhoz kapcsolódik, továbbítja ezt a lineáris mozgást a külső környezetbe, ahol a kívánt munkát végzi el. Fontos megjegyezni, hogy a henger méretei, a dugattyú átmérője és a rendszerben uralkodó nyomás mind kritikus tényezők a munkahenger teljesítményének meghatározásában.

A munkahenger tervezésénél figyelembe kell venni a szükséges erőt, a löket hosszát és a működési sebességet. Ezek a paraméterek határozzák meg a megfelelő munkahenger típusát és méretét az adott alkalmazáshoz.

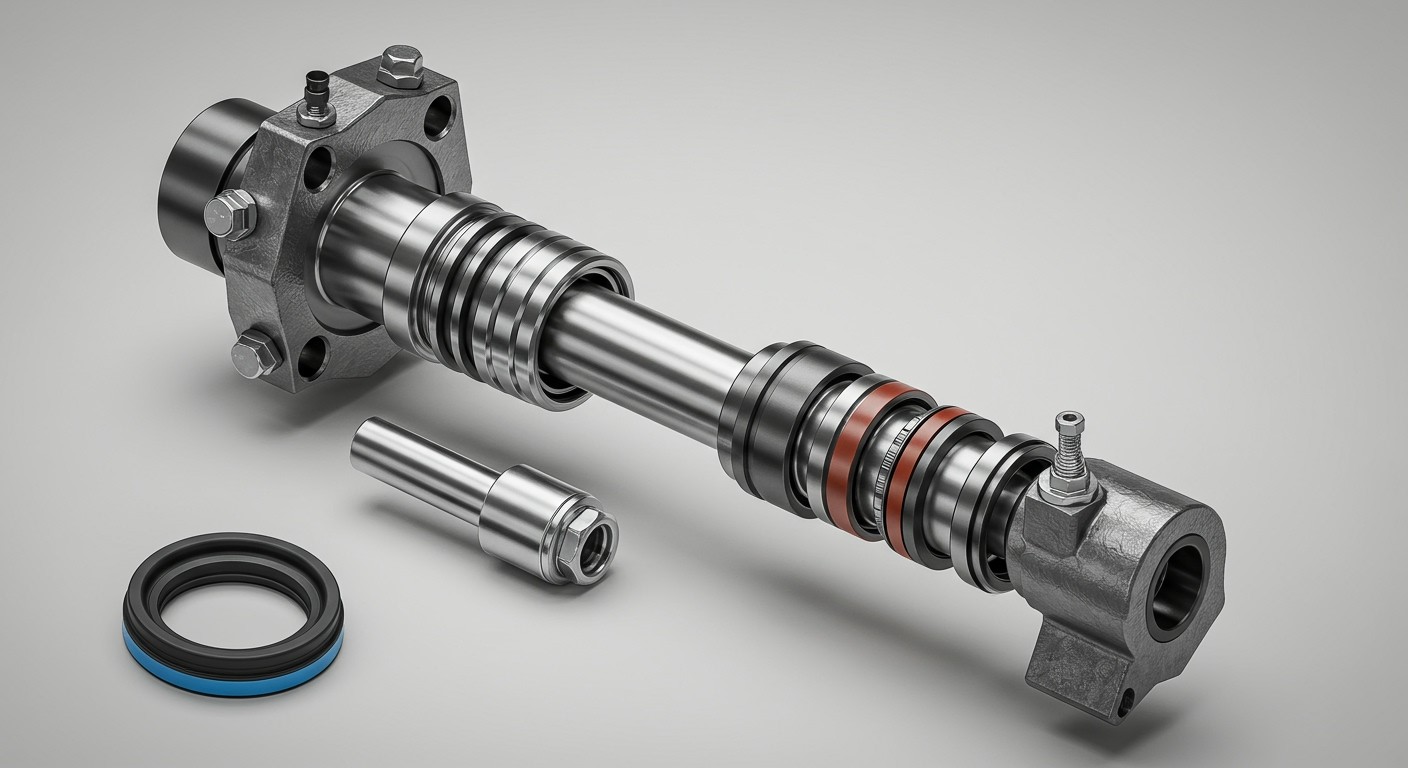

A munkahenger főbb alkatrészei: Részletes áttekintés

A munkahenger hatékony működésének alapja a gondosan megtervezett és precízen kivitelezett alkatrészek összjátéka. Nézzük meg közelebbről ezeket a kulcsfontosságú elemeket:

- Hengerház (vagy henger cső): Ez a munkahenger legfontosabb része, amely magába foglalja a többi alkatrészt. Általában acélból készül, és biztosítja a szükséges szilárdságot a nyomás alatt.

- Dugattyú: A dugattyú a henger belsejében mozog, és a folyadéknyomás hatására lineáris mozgást végez. A dugattyúhoz kapcsolódik a dugattyúrúd.

- Dugattyúrúd: A dugattyú mozgását továbbítja a külső mechanizmus felé. A dugattyúrúd minősége kritikus, mivel nagy terhelésnek és kopásnak van kitéve.

- Tömítések: A tömítések megakadályozzák a folyadék szivárgását a hengerből, biztosítva a hatékony működést. Különböző típusú tömítések léteznek, például O-gyűrűk, U-gyűrűk és V-gyűrűk, amelyek alkalmazkodnak a különböző nyomásokhoz és hőmérsékletekhez.

- Hengerfej (vagy hengerfedél): A henger mindkét végét lezárja, és gyakran tartalmazza a csatlakozókat a hidraulikus folyadék számára.

- Csatlakozók (portok): Ezeken keresztül jut a hidraulikus folyadék a hengerbe és ki onnan. A csatlakozók típusa és mérete a rendszer követelményeitől függ.

- Vezetőgyűrűk (vagy támasztógyűrűk): Ezek a gyűrűk a dugattyút és a dugattyúrudat tartják a henger közepén, minimalizálva a kopást és biztosítva a sima mozgást.

A munkahengerek megbízhatósága nagymértékben függ az alkatrészek minőségétől és a karbantartástól. Rendszeres ellenőrzéssel és a kopott alkatrészek cseréjével jelentősen meghosszabbítható a munkahenger élettartama.

A munkahenger működésének alapja a dugattyúra ható folyadéknyomás, amely a dugattyúrudat mozgatja, ezáltal lineáris mozgást létrehozva. A tömítések hibátlan állapota kulcsfontosságú a hatékony működéshez és a teljesítmény fenntartásához.

A különböző típusú munkahengerek (pl. egyoldalú, kétoldalú működésű) eltérő alkatrészeket is tartalmazhatnak, de a fent említett elemek mindegyikben megtalálhatók, vagy azok valamilyen variációja.

Egyoldalú működésű munkahengerek: Jellemzők és alkalmazások

Az egyoldalú működésű munkahengerek abban különböznek a kétoldalúaktól, hogy csak egy irányba képesek erőt kifejteni, a másik irányba történő mozgásukért valamilyen külső erő felelős. Ez lehet egy rugó, a gravitáció, vagy akár egy külső terhelés.

A működési elv egyszerű: a nyomás a henger egyik oldalára hat, ami a dugattyút mozdítja. A dugattyúrúd ekkor tolóerőt fejt ki. Amikor a nyomás megszűnik, a rugó (vagy más erő) visszatolja a dugattyút a kiinduló helyzetbe. Ez a konstrukció egyszerűbb és költséghatékonyabb, mint a kétoldalú munkahengereké.

Gyakori alkalmazási területeik közé tartoznak a következők:

- Emelőberendezések (pl. hidraulikus emelők)

- Fékrendszerek (pl. egyes tehergépjárművekben)

- Szerszámgépek (pl. szorítóelemek működtetése)

- Adagoló berendezések

Fontos megjegyezni, hogy az egyoldalú munkahengerek nem alkalmasak húzóerő kifejtésére. Ez jelentősen korlátozza a felhasználási lehetőségeiket, de a megfelelő alkalmazásban rendkívül hatékonyak lehetnek.

Az egyoldalú működésű munkahengerek legnagyobb előnye a megbízhatóságuk és az egyszerű felépítésük, ami kevesebb karbantartást igényel.

Típusai a rugó típusától (pl. spirálrugó, tányérrugó) és a beépítési helyzettől függően változhatnak. A tervezés során figyelembe kell venni a szükséges erőt, a löket hosszát és a működési ciklus gyakoriságát.

Kétoldalú működésű munkahengerek: Típusok és vezérlési lehetőségek

A kétoldalú működésű munkahengerek abban különböznek az egyoldalúaktól, hogy mindkét irányba nyomással mozgatják a dugattyút. Ezáltal sokkal precízebb és erőteljesebb vezérlést tesznek lehetővé. Két fő típusuk létezik: a szimmetrikus és az aszimmetrikus munkahengerek.

A szimmetrikus munkahengerek esetében a dugattyúrúd mindkét oldalon azonos felületen hat, így az előre- és hátramozgáshoz szükséges erő azonos. Ezeket ott alkalmazzák, ahol mindkét irányban egyforma erőkifejtésre van szükség, például precíziós gépekben, ahol a mozgás szimmetriája kritikus.

Az aszimmetrikus munkahengereknél a dugattyúrúd egyik oldala kisebb felületű, mint a másik. Ez azt jelenti, hogy az előre- és hátramozgáshoz különböző nyomás szükséges. Ezt a típust gyakran használják olyan alkalmazásokban, ahol az egyik irányba nagyobb erőre van szükség, például emelőgépekben vagy présgépekben.

A kétoldalú munkahengerek vezérlése általában irányváltó szelepekkel történik. Ezek a szelepek a hidraulikaolaj áramlását irányítják a henger két oldala között, meghatározva a dugattyú mozgásának irányát. A vezérlés lehet manuális, elektromos vagy pneumatikus, a felhasználási területtől függően.

A kétoldalú működésű munkahengerek legfontosabb előnye, hogy pontosan szabályozható és erőteljes mozgást biztosítanak mindkét irányban, ami elengedhetetlen a komplexebb és precízebb ipari alkalmazásokhoz.

A vezérlési lehetőségek között szerepel a proporcionális vezérlés is, amely lehetővé teszi a dugattyú sebességének és pozíciójának finomhangolását. Ez különösen fontos olyan alkalmazásokban, ahol a mozgás pontossága és simasága kritikus, például robottechnikában vagy automatizált gyártósorokon.

A kétoldalú munkahengerek felhasználási területe rendkívül széles: megtalálhatók az építőiparban, a mezőgazdaságban, a gyártóiparban és a logisztikában is. Sokoldalúságuk és megbízhatóságuk miatt nélkülözhetetlen elemei a modern ipari gépeknek és berendezéseknek.

Teleszkópos munkahengerek: Előnyök és felhasználási területek

A teleszkópos munkahengerek több egymásba csúszó hengerszakaszból állnak, ezáltal lehetővé téve nagy löket elérését viszonylag kis helyigény mellett. Ez a konstrukció teszi őket ideálissá olyan alkalmazásokhoz, ahol a hely szűkös, de nagy kinyúlásra van szükség.

Előnyök:

- Kompakt méret: Összecsukott állapotban minimális helyet foglalnak.

- Nagy löket: Többszöröse a henger testének hosszának.

- Sokoldalúság: Különböző alkalmazásokhoz tervezhetőek.

Felhasználási területek:

- Építőipar: Billenőplatós teherautók, daruk, emelőkosarak.

- Mezőgazdaság: Traktorok, kombájnok, rakodógépek.

- Hulladékkezelés: Hulladékgyűjtő járművek, présgépek.

- Bányászat: Földmunkagépek, bányászati berendezések.

A teleszkópos munkahengerek működése során a nyomás először a legnagyobb átmérőjű hengerszakaszt mozgatja, majd sorban a kisebb átmérőjűeket, amíg a kívánt löketet el nem éri. Fontos a megfelelő karbantartás és a minőségi tömítések használata a hosszú élettartam érdekében.

A teleszkópos munkahengerek lehetővé teszik a nagy kinyúlású mozgásokat korlátozott helyen, ami kulcsfontosságúvá teszi őket számos ipari alkalmazásban.

Tervezési szempontok: A teleszkópos munkahengerek tervezésekor figyelembe kell venni a terhelést, a nyomást, a löketet és a működési sebességet. A hengerszakaszok számának növelése növeli a löketet, de csökkentheti a stabilitást is.

Forgó munkahengerek: Működési elv és alkalmazási példák

A forgó munkahengerek, más néven rotációs munkahengerek, speciális pneumatikus vagy hidraulikus eszközök, amelyek lineáris mozgást forgómozgássá alakítanak. Alapvetően egy hagyományos munkahenger és egy fogasléces-fogaskerekes mechanizmus kombinációi. A dugattyú lineáris mozgása a fogaslécen keresztül a fogaskereket forgatja, így jön létre a rotációs mozgás.

Működési elvük egyszerű: a nyomás alatt lévő közeg (általában levegő vagy olaj) a dugattyút mozgatja. A dugattyúhoz rögzített fogasléc forgatja a fogaskereket, ami a kimenő tengelyt hajtja meg. A forgás szöge pontosan szabályozható a dugattyú elmozdulásának korlátozásával, vagy a fogaskerék áttételének beállításával.

A forgó munkahengerek legfontosabb előnye, hogy képesek nagy nyomatékot kifejteni viszonylag kis méretben, és pontos pozicionálást tesznek lehetővé.

Számos alkalmazási területen használják őket, többek között:

- Szerszámgépekben: munkadarabok forgatására, szorítására.

- Csomagolóiparban: termékek pozicionálására és orientálására.

- Automatizált összeszerelő sorokon: alkatrészek forgatására és beillesztésére.

- Robottechnikában: karok és csuklók mozgatására.

A forgó munkahengerek típusai a forgási szög, a nyomaték, a méret és a pontosság alapján csoportosíthatók. Vannak szimpla és dupla működésű verziók, a dupla működésűek nagyobb kontrollt és pontosságot biztosítanak.

Speciális munkahengerek: Hengerek ütközéscsillapítóval, pozícióérzékelővel

A speciális munkahengerek közé tartoznak az ütközéscsillapítóval és a pozícióérzékelővel ellátott típusok. Ezek a hengerek a hagyományos változatokhoz képest fejlettebb funkcionalitást kínálnak, ami növeli a rendszer hatékonyságát és élettartamát.

Az ütközéscsillapító funkció lényege, hogy a henger löketének végénél fellépő hirtelen lassulást, és az ebből adódó ütést mérsékli. Ezáltal csökkenti a mechanikai igénybevételt, minimalizálja a zajt és növeli a berendezés élettartamát. Az ütközéscsillapítás lehet állítható vagy nem állítható kivitelű, a felhasználás specifikus igényeitől függően.

A pozícióérzékelők lehetővé teszik a henger dugattyújának pontos helyzetének meghatározását. Ez rendkívül fontos lehet automatizált rendszerekben, ahol a mozgások szigorú ellenőrzése és visszacsatolása szükséges. A pozícióérzékelők lehetnek induktív, mágneses vagy optikai elven működő eszközök.

A pozícióérzékelővel ellátott munkahengerek nélkülözhetetlenek olyan alkalmazásokban, ahol a mozgás pontos nyomon követése és vezérlése kritikus fontosságú.

Ezek a speciális hengerek gyakran megtalálhatók robottechnikában, automatizált gyártósorokon és egyéb precíziós alkalmazásokban, ahol a megbízhatóság és a pontos működés elengedhetetlen.

A munkahengerek anyagválasztása: Szempontok és lehetőségek

A munkahengerek anyagválasztása kritikus fontosságú a megbízható és hatékony működés szempontjából. Számos tényezőt kell figyelembe venni, mint például a működési nyomást, a hőmérsékletet, a környezeti hatásokat és a mozgatandó teher súlyát.

A leggyakrabban használt anyagok közé tartozik a szénacél, amely költséghatékony megoldás általános felhasználásra. Rozsdamentes acél alkalmazása javasolt korrozív környezetben, például élelmiszeripari vagy vegyipari alkalmazásoknál. Alumíniumot gyakran használnak a súlycsökkentés érdekében, különösen mobil alkalmazásoknál.

A tömítések anyagának kiválasztása is kulcsfontosságú. A nitril gumi (NBR) széles körben elterjedt, de speciálisabb anyagok, mint a Viton (FKM) vagy a PTFE (teflon) alkalmazása indokolt lehet magas hőmérsékleten vagy agresszív vegyi anyagok jelenlétében.

Fontos szempont a kopásállóság is. A henger belső felületének kemény krómozása vagy más felületkezelési eljárások alkalmazása növelheti a henger élettartamát. A dugattyú anyaga és a hengerfal közötti súrlódás csökkentése is fontos, ezért gyakran használnak bronz vagy műanyag vezetőgyűrűket.

A tervezés során figyelembe kell venni az adott alkalmazás egyedi követelményeit, és a legmegfelelőbb anyagot kell kiválasztani a hosszú élettartam és a megbízható működés biztosítása érdekében.

A hidraulika olajok szerepe és kiválasztása a munkahengerekhez

A hidraulika olajok létfontosságú szerepet töltenek be a munkahengerek hatékony és megbízható működésében. Nem csupán erőátviteli közegként szolgálnak, hanem számos egyéb funkciót is ellátnak, amelyek közvetlenül befolyásolják a munkahenger élettartamát és teljesítményét.

A legfontosabb feladata a nyomásátvitel a szivattyútól a munkahenger dugattyújáig, lehetővé téve a lineáris mozgást és a munkavégzést. Ezen túlmenően, a hidraulika olaj keni a mozgó alkatrészeket, minimalizálva a súrlódást és a kopást. A megfelelő kenés elengedhetetlen a dugattyú, a tömítések és a hengerfal épségének megőrzéséhez.

A hidraulika olaj hűti a rendszert, elvezetve a súrlódás és a nyomásváltozások által termelt hőt. A túlmelegedés károsíthatja a tömítéseket és csökkentheti az olaj viszkozitását, ami a rendszer hatékonyságának romlásához vezet. Emellett a hidraulika olaj tisztán tartja a rendszert, elszállítva a szennyeződéseket és a kopadékot a szűrőkhöz.

A hidraulika olaj kiválasztásakor figyelembe kell venni a munkahenger üzemi hőmérsékletét, a nyomást, a terhelést és a környezeti feltételeket. A nem megfelelő olaj használata súlyos károkat okozhat a munkahengerben.

A leggyakrabban használt hidraulika olajok ásványolaj alapúak, de speciális alkalmazásokhoz szintetikus olajok is elérhetők, amelyek jobb hőstabilitást és kopásvédelmet biztosítanak. Fontos a viszkozitás megfelelő megválasztása, mivel a túl alacsony viszkozitás szivárgást okozhat, a túl magas pedig növelheti a súrlódást és az energiaveszteséget. Rendszeres olajcsere és szűrés elengedhetetlen a hidraulikus rendszer optimális működésének fenntartásához.

Pneumatikus rendszerek levegő előkészítése a munkahengerekhez

A munkahengerek megbízható és hatékony működésének alapja a megfelelő levegő előkészítés. Ez nem csupán a sűrített levegő tisztítását jelenti, hanem a nyomás szabályozását és a kenést is.

A levegő előkészítő egység általában három fő részből áll: a szűrőből, a nyomásszabályozóból és a kenőegységből. A szűrő eltávolítja a szennyeződéseket, mint a por és a víz, amelyek károsíthatják a munkahenger tömítéseit és csökkenthetik a élettartamát.

A nyomásszabályozó a bemeneti nyomást a kívánt szintre állítja, biztosítva a munkahenger egyenletes és szabályozott működését. A kenőegység pedig olajat adagol a sűrített levegőhöz, ezzel kenve a munkahenger belső alkatrészeit és csökkentve a kopást.

A tiszta, szabályozott nyomású és megfelelően kent levegő elengedhetetlen a pneumatikus rendszerek, különösen a munkahengerek hosszú élettartamához és optimális teljesítményéhez.

Amennyiben a levegő előkészítés elhanyagolásra kerül, számítani lehet a munkahengerek gyorsabb elhasználódására, pontatlan működésére és akár teljes meghibásodására is. Ez pedig jelentős leállásokhoz és költséges javításokhoz vezethet.

A munkahengerek méretezése: Számítási módszerek és példák

A munkahengerek méretezése kritikus fontosságú a megfelelő működés és a berendezés biztonsága szempontjából. A méretezés során figyelembe kell venni a szükséges erőt, a lökethosszt, a működési nyomást és a ciklusszámot. Az alábbiakban néhány alapvető számítási módszert és példát mutatunk be.

A henger átmérőjének meghatározásához a kívánt erő és a rendelkezésre álló nyomás ismerete szükséges. A képlet: F = p * A, ahol F az erő (Newton), p a nyomás (Pascal), és A a dugattyú felülete (m²). Ebből az átmérő (d) könnyen kiszámítható: d = √(4A/π).

Fontos figyelembe venni a biztonsági tényezőt is. A gyakorlatban a számított átmérőt érdemes egy kicsit növelni, hogy a henger biztosan képes legyen a feladat elvégzésére, és elkerüljük a túlterhelést. A biztonsági tényező értéke általában 1.2 és 2 között van, a feladat komplexitásától függően.

A megfelelő henger kiválasztásánál a biztonság az elsődleges szempont. A túlméretezés elfogadhatóbb, mint az alulméretezés, hiszen az utóbbi a rendszer meghibásodásához, sőt balesethez is vezethet.

Nézzünk egy példát: Tegyük fel, hogy szükségünk van egy munkahengerre, amelynek 10 000 N erőt kell kifejtenie 10 bar (1 000 000 Pa) nyomáson. Ebben az esetben a dugattyú felülete: A = F/p = 10 000 N / 1 000 000 Pa = 0.01 m². A henger átmérője: d = √(4 * 0.01 m² / π) ≈ 0.113 m, azaz körülbelül 113 mm. A biztonsági tényezőt figyelembe véve érdemes egy 120 mm-es vagy nagyobb átmérőjű hengert választani.

A lökethossz meghatározása a feladat elmozdulási igényétől függ. Fontos ellenőrizni a gyártó által megadott maximális lökethosszt, és azt is, hogy a kiválasztott henger típusa megfelel-e a kívánt ciklusszámnak. A túl magas ciklusszám a henger gyorsabb kopásához vezethet.

A munkahengerek beépítése: Fontos szempontok és gyakorlati tanácsok

A munkahengerek beépítésekor kiemelt figyelmet kell fordítani a helyes rögzítésre és a megfelelő csatlakozók használatára. A henger rögzítési módja nagymértékben függ a konkrét alkalmazástól és a terheléstől. Győződjünk meg róla, hogy a rögzítési pontok megfelelően méretezettek és képesek elviselni a működés közben fellépő erőket.

A hidraulikus csatlakozók kiválasztásánál ügyeljünk a kompatibilitásra a rendszer többi elemével, különös tekintettel a nyomásállóságra és a tömítések minőségére. A szivárgás elkerülése érdekében használjunk minőségi tömítőanyagokat és ellenőrizzük a csatlakozások szorosságát.

A munkahenger élettartamának meghosszabbítása érdekében elengedhetetlen a rendszeres karbantartás és a megfelelő kenés. Ellenőrizzük a henger felületét sérülésekre és tisztítsuk meg a szennyeződésektől.

Fontos a henger helyes beállítása is, elkerülve a túlzott oldalirányú terhelést, ami idő előtti kopáshoz vezethet. A beépítés előtt ellenőrizzük a henger mozgásterét és győződjünk meg arról, hogy nincsenek akadályok. A beépítés során kövessük a gyártó által megadott utasításokat!

Ne feledkezzünk meg a biztonságról sem! A hidraulikus rendszerekben nagy nyomás uralkodik, ezért a beépítés és karbantartás során viseljünk védőfelszerelést és kövessük a biztonsági előírásokat.

A munkahengerek karbantartása és javítása: Tippek és trükkök

A munkahengerek megbízható működése kulcsfontosságú a berendezések hatékony üzemeltetéséhez. A karbantartás során kiemelt figyelmet kell fordítani a szivárgásokra, melyek a tömítések elhasználódásának jelei lehetnek. Rendszeresen ellenőrizze a hidraulika olajszintet és a szűrőket, mert a szennyezett olaj károsíthatja a henger belső felületeit.

Javítás során a munkahenger szétszerelésénél ügyeljen a tisztaságra és a alkatrészek sorrendjére. Készítsen fényképeket a szétszerelés közben, hogy a visszaszerelés egyszerűbb legyen. A tömítések cseréjekor mindig győződjön meg a megfelelő típus kiválasztásáról és a helyes beépítésről.

Az alábbiakban néhány hasznos tipp:

- Megelőzés: Rendszeres kenés és a megfelelő olaj használata meghosszabbítja a munkahenger élettartamát.

- Tömítések: Használjon minőségi tömítéseket, és ellenőrizze a tömítő felületek épségét.

- Hengerfelület: Kisebb karcolásokat finom csiszolópapírral el lehet távolítani, de a mélyebb sérülések esetén a henger cseréje javasolt.

A rendszeres és szakszerű karbantartás a munkahengerek élettartamának meghosszabbításának és a költséges leállások elkerülésének legfontosabb kulcsa.

Ha a munkahenger hegesztést igényel, bízza szakemberre, mert a nem megfelelő hegesztés deformációt okozhat. A javítás után végezzen nyomáspróbát a munkahengeren, hogy megbizonyosodjon a tömítettségéről. A javítási napló vezetése segít nyomon követni a munkahenger állapotát és a karbantartási ciklusokat.

Munkahengerek felhasználása a mezőgazdaságban: Gépek és alkalmazások

A mezőgazdaságban a munkahengerek nélkülözhetetlen alkatrészek, amelyek számos gép és eszköz működését teszik lehetővé. Legyen szó a talajművelésről, a betakarításról vagy a szállításról, a munkahengerek ereje és precizitása kritikus fontosságú.

A traktorok emelőkarjai, homlokrakodói és egyéb adapterei mind munkahengerek segítségével mozognak. A szántóföldi gépek, mint például az ekék, tárcsák és vetőgépek, szintén hidraulikus munkahengereket használnak a munkamélység beállításához és a talaj megmunkálásához.

A betakarítógépeknél, például a kombájnoknál és a silózóknál, a munkahengerek a vágószerkezetek mozgatásáért, a termény irányításáért és a ürítésért felelősek. A szőlőművelésben a permetezőgépek szórófejeinek pozicionálása és a szőlőkarók beállítása is munkahengerekkel történik.

A munkahengerek megbízhatósága és hatékonysága közvetlenül befolyásolja a mezőgazdasági termelés eredményességét és a termelékenységet.

Az állattenyésztésben a trágyaszórók és a takarmánykeverők is hidraulikus munkahengereket alkalmaznak a terhelés elosztásához és a anyagok mozgatásához. A mezőgazdasági pótkocsik és szállítójárművek billentő szerkezetei szintén munkahengerekkel működnek, lehetővé téve a termények és egyéb anyagok gyors és hatékony lerakodását.

A modern mezőgazdasági gépek gyakran komplex hidraulikus rendszereket tartalmaznak, amelyek több munkahenger összehangolt működésére épülnek. Ezek a rendszerek lehetővé teszik a gépek automatizált vezérlését és a munkafolyamatok optimalizálását.

A karbantartás és a megelőző javítás elengedhetetlen a munkahengerek hosszú élettartamának biztosításához. A rendszeres olajcsere, a tömítések ellenőrzése és a hidraulikus csövek állapotának felmérése mind hozzájárul a gépek üzembiztonságához.

Munkahengerek alkalmazása az építőiparban: Emelőgépek és egyéb eszközök

Az építőiparban a munkahengerek nélkülözhetetlen elemei a nehézgépeknek és eszközöknek. Gondoljunk csak a markológépek karjaira, ahol a hatalmas erőt igénylő emelési és mozgatási feladatokat hidraulikus munkahengerek látják el. Ezek a hengerek teszik lehetővé a pontos és erőteljes munkavégzést, ami elengedhetetlen az építkezéseken.

A dömperek billentőszerkezetében is munkahengerek dolgoznak, lehetővé téve a hatalmas mennyiségű anyag gyors és hatékony lerakodását. Hasonlóképpen, a betonkeverők billentésében és a daruk emelő szerkezeteiben is kulcsszerepet játszanak.

A teleszkópos rakodók munkahengereinek köszönhetően nagy magasságokba lehet emelni terheket, ami nélkülözhetetlen a magasépítés során. A tömörítőgépek, mint például a vibrációs hengerek is hidraulikus munkahengereket használnak a tömörítéshez szükséges erőhatás létrehozásához.

A munkahengerek alkalmazása az építőiparban nem csupán a gépek működtetésére korlátozódik; ezek az eszközök teszik lehetővé a biztonságos és hatékony munkavégzést a nehéz körülmények között is.

A munkahengerek pontos méretezése és karbantartása kritikus fontosságú. A túlterhelés vagy a nem megfelelő karbantartás a munkahenger meghibásodásához vezethet, ami súlyos balesetekhez és jelentős anyagi károkhoz vezethet.

Az építőiparban használt munkahengerek gyakran speciális kialakításúak, hogy ellenálljanak a zord körülményeknek, mint például a por, a sár és a szélsőséges hőmérsékletek. Ezért fontos, hogy a megfelelő típusú és minőségű munkahengert válasszuk ki az adott feladathoz.

Munkahengerek a gyártóiparban: Robotok és automatizált rendszerek

A gyártóiparban a munkahengerek nélkülözhetetlen elemei a robotoknak és az automatizált rendszereknek. Pontos és ismételhető mozgásokat tesznek lehetővé, amelyek elengedhetetlenek a hatékony termeléshez. Gondoljunk csak egy robotkarra, ami egy futószalagon haladó termékeket mozgat: a munkahengerek biztosítják a szükséges erőt és irányítást a feladat elvégzéséhez.

Különböző típusú munkahengereket alkalmaznak a gyártósorokon, a feladattól függően. Például, pneumatikus hengereket használnak gyakran a gyors, de kevésbé precíz mozgásokhoz, mint például alkatrészek behelyezése egy összeszerelő állomáson. Ezzel szemben a hidraulikus hengerek nagyobb erőt biztosítanak, és olyan feladatokhoz ideálisak, mint a préselés vagy a nehéz tárgyak mozgatása.

A munkahengerek integrálása a robotokba és az automatizált rendszerekbe lehetővé teszi a gyártási folyamatok optimalizálását, a termelékenység növelését és a költségek csökkentését.

A munkahengerek vezérlése általában programozható logikai vezérlőkkel (PLC) történik, amelyek biztosítják a szinkronizált és pontos mozgást a teljes rendszerben. A megfelelő munkahenger kiválasztása és a vezérlés beállítása kulcsfontosságú a rendszer hatékony működéséhez. Gondos karbantartással a munkahengerek hosszú élettartamot biztosítanak, minimalizálva a leállásokat és a kiesést a gyártásban.

Munkahengerek a bányászatban: Nehézgépek és speciális alkalmazások

A bányászatban a munkahengerek kiemelkedő szerepet töltenek be a nehézgépek működtetésében. Gondoljunk csak a hatalmas kotrógépekre, amelyek a földet mozgatják, vagy a bányászati teherautókra, amelyek a kitermelt anyagot szállítják. Ezekben a gépekben a munkahengerek biztosítják a szükséges erőt és mozgást.

A speciális alkalmazások közé tartozik a hidraulikus fúróberendezések működtetése, ahol a hengerek precízen szabályozzák a fúrófejek mozgását. Emellett a bányászati aknákban használt támasztórendszerek is munkahengerekre támaszkodnak, amelyek a föld súlyát hivatottak megtartani, ezzel biztosítva a bányászok biztonságát.

A bányászati munkahengereknek rendkívül strapabírónak és megbízhatónak kell lenniük, mivel extrém körülmények között, nagy terhelés mellett kell működniük, gyakran poros, nedves és korrozív környezetben.

A bányászati alkalmazásokban a dupla működésű munkahengerek a legelterjedtebbek, mivel mindkét irányban erőt képesek kifejteni, ami elengedhetetlen a kotrógépek karjainak mozgatásához vagy a fúróberendezések vezérléséhez. A karbantartás és a rendszeres ellenőrzés kulcsfontosságú a meghibásodások elkerülése és a biztonságos működés érdekében.

Biztonsági előírások a munkahengerek használatakor

A munkahengerek biztonságos használata elengedhetetlen a balesetek elkerülése érdekében. Mindig győződjön meg arról, hogy a henger a megfelelő nyomástartományban működik, és soha ne lépje túl a megengedett maximális nyomást. Rendszeresen ellenőrizze a tömítéseket és a csatlakozásokat szivárgás szempontjából.

Fontos, hogy a munkahengert soha ne terhelje túl, és tartsa be a gyártó által megadott terhelési határokat. Használjon védőszemüveget és kesztyűt a munkahengerek kezelésekor.

Soha ne kísérelje meg a munkahenger javítását vagy karbantartását, amíg az nyomás alatt van!

A munkahengerek leszerelésekor mindig engedje ki a nyomást, és ügyeljen arra, hogy a henger ne essen le. A sérült vagy hibás munkahengereket azonnal ki kell vonni a forgalomból és meg kell javítani vagy cserélni.

Jövőbeli trendek a munkahengerek fejlesztésében

A munkahengerek fejlesztésében a jövő a könnyűszerkezetes anyagok (pl. kompozitok) használata felé mutat, melyek csökkentik a tömeget és növelik a hatékonyságot. A beépített szenzorok egyre elterjedtebbek, lehetővé téve a valós idejű állapotfelmérést és a prediktív karbantartást.

Nagy hangsúlyt fektetnek az energiahatékonyság növelésére, például az energia-visszanyerő rendszerek alkalmazásával.

A legfontosabb trend az intelligens munkahengerek fejlesztése, melyek képesek önállóan optimalizálni a működésüket és kommunikálni más rendszerekkel.

A 3D nyomtatás is forradalmasíthatja a munkahengerek gyártását, lehetővé téve egyedi igényekre szabott, komplex geometriájú alkatrészek előállítását.