A belsőégésű motor, az autóipar egyik legfontosabb, ha nem a legfontosabb találmánya. Képzeljük csak el: egy robbanásnyi energia irányított felhasználása, mely kerekeket forgat, és minket eljuttat A pontból B pontba. Ez nem kevesebb, mint varázslat a mérnöki tudomány szemüvegén keresztül.

A belsőégésű motor jelentősége abban rejlik, hogy lehetővé tette a tömegközlekedést, a termékek gyorsabb szállítását, és általában véve, a modern társadalom működését. Nélküle a világ egészen másképp nézne ki. Gondoljunk a mezőgazdaságra, az iparra, vagy akár a mentőszolgálatra – mindegyikük alapvetően függ ettől a technológiától.

De mi is teszi ezt a szerkezetet ennyire különlegessé? A válasz az egyszerű, de zseniális elvben rejlik: az üzemanyag és a levegő keverékének elégetése egy zárt térben. Ez a robbanás tolja meg a dugattyúkat, melyek forgómozgássá alakítják az energiát, és ez a forgómozgás hajtja meg a kerekeket.

A belsőégésű motor nem csupán egy mechanikus szerkezet; ez egy kulturális és gazdasági motor, mely az elmúlt évszázadban formálta a világot.

Persze, a technológia azóta sokat fejlődött. A karburátorokat felváltották az üzemanyag-befecskendező rendszerek, a mechanikus vezérlést pedig az elektronikus. De az alapelv ugyanaz maradt: a kontrollált robbanás ereje. Ebben a sorozatban lépésről lépésre fedezzük fel, hogyan is működik ez a csodálatos szerkezet, az alapoktól a legmodernebb technológiákig. Célunk, hogy a belsőégésű motor ne csak egy bonyolult masina legyen, hanem egy érthető és izgalmas technológiai bravúr.

A belsőégésű motor alapelvei: A négyütemű ciklus

A belsőégésű motorok működésének alapja a négyütemű ciklus, melynek során a motor dugattyúja négy ütemen megy keresztül. Ez a ciklus biztosítja az üzemanyag elégetését és a mozgási energia előállítását.

- Szívó ütem: A dugattyú lefelé mozog a hengerben, miközben a szívószelep nyitva van. Ezáltal a hengerben vákuum keletkezik, ami beszívja az üzemanyag és a levegő keverékét (vagy csak a levegőt a közvetlen befecskendezéses motoroknál).

- Sűrítő ütem: A dugattyú felfelé mozog, a szívó- és kipufogószelepek zárva vannak. A dugattyú összenyomja a hengerben lévő üzemanyag-levegő keveréket. Ez a sűrítés jelentősen megnöveli a keverék hőmérsékletét, ami elengedhetetlen a hatékony égéshez.

- Munkaütem (vagy expanziós ütem): A sűrített keverék a gyújtógyertya által kibocsátott szikra hatására berobban. Az égés során felszabaduló energia hatalmas nyomást gyakorol a dugattyúra, ami lefelé tolja azt. Ez a mozgás hajtja meg a főtengelyt, ami továbbítja a mozgást a kerekek felé.

- Kipufogó ütem: A dugattyú felfelé mozog, miközben a kipufogószelep nyitva van. A dugattyú kitolja az égéstermékeket (kipufogógázokat) a hengerből a kipufogórendszerbe.

Fontos megjegyezni, hogy a négy ütem folyamatosan ismétlődik a motor működése során. A főtengely forgása biztosítja a dugattyúk szinkronizált mozgását és a ciklus folyamatosságát.

A négyütemű ciklus lényege, hogy a dugattyú négy mozgása alatt (két teljes főtengely-fordulaton) zajlik le a szívás, sűrítés, gyújtás-expanzió és kipufogás folyamata, ami elengedhetetlen a belsőégésű motor működéséhez.

A motor hatékonyságát számos tényező befolyásolja, beleértve a sűrítési arányt, a gyújtás időzítését és a szelepvezérlést. A modern motorok komplex rendszerekkel rendelkeznek, amelyek optimalizálják ezeket a paramétereket a maximális teljesítmény és az alacsony károsanyag-kibocsátás elérése érdekében.

A motorok különböző konfigurációkban léteznek (például soros, V-elrendezésű, boxermotor), de mindegyik a négyütemű ciklus elvén működik. Az elrendezés a hengerek elhelyezkedését jelöli, ami hatással van a motor méretére, súlyára és kiegyensúlyozottságára.

A szívószelep és a keverékképzés folyamata

A belsőégésű motor működésének első kulcsfontosságú lépése a szívószelep nyitása és a keverékképzés folyamata. Amikor a dugattyú lefelé mozog a hengerben (szívóütem), vákuumot hoz létre. Ekkor nyílik a szívószelep, lehetővé téve, hogy a levegő beáramoljon a hengerbe.

A levegő mennyisége és sebessége kritikus fontosságú a hatékony égéshez. A modern motorokban a levegő áramlását a fojtószelep szabályozza, amit a gázpedál állításával vezérelünk. Minél jobban nyomjuk a gázt, annál több levegő jut a motorba, és annál nagyobb teljesítményt érhetünk el.

A keverékképzés során a levegő összekeveredik az üzemanyaggal. Ez történhet a szívócsatornában (közvetett befecskendezés) vagy közvetlenül a hengerben (közvetlen befecskendezés). A közvetett befecskendezésnél az üzemanyagot a szívószelep előtt fecskendezik be a levegőbe, így a keverék már a hengerbe jutás előtt elkészül. A közvetlen befecskendezésnél az üzemanyagot magas nyomáson közvetlenül a hengerbe fecskendezik, ami pontosabb üzemanyag-adagolást és hatékonyabb égést tesz lehetővé.

A keverési arány rendkívül fontos. A szabályos működéshez a levegő-üzemanyag aránynak közel ideálisnak kell lennie (kb. 14.7:1). Ezt az arányt a motorvezérlő elektronika (ECU) szabályozza a szenzoroktól kapott adatok alapján, mint például a lambda-szonda és a légtömegmérő.

A szívószelep nyitása és a megfelelő levegő-üzemanyag keverék létrehozása elengedhetetlen a sikeres égéshez és a motor optimális teljesítményéhez.

A keverék minősége befolyásolja a motor teljesítményét, a károsanyag-kibocsátást és az üzemanyag-fogyasztást. A nem megfelelő keverék (pl. túl dús vagy túl szegény) problémákat okozhat, mint például a motor fulladása, a gyenge teljesítmény vagy a magas károsanyag-kibocsátás.

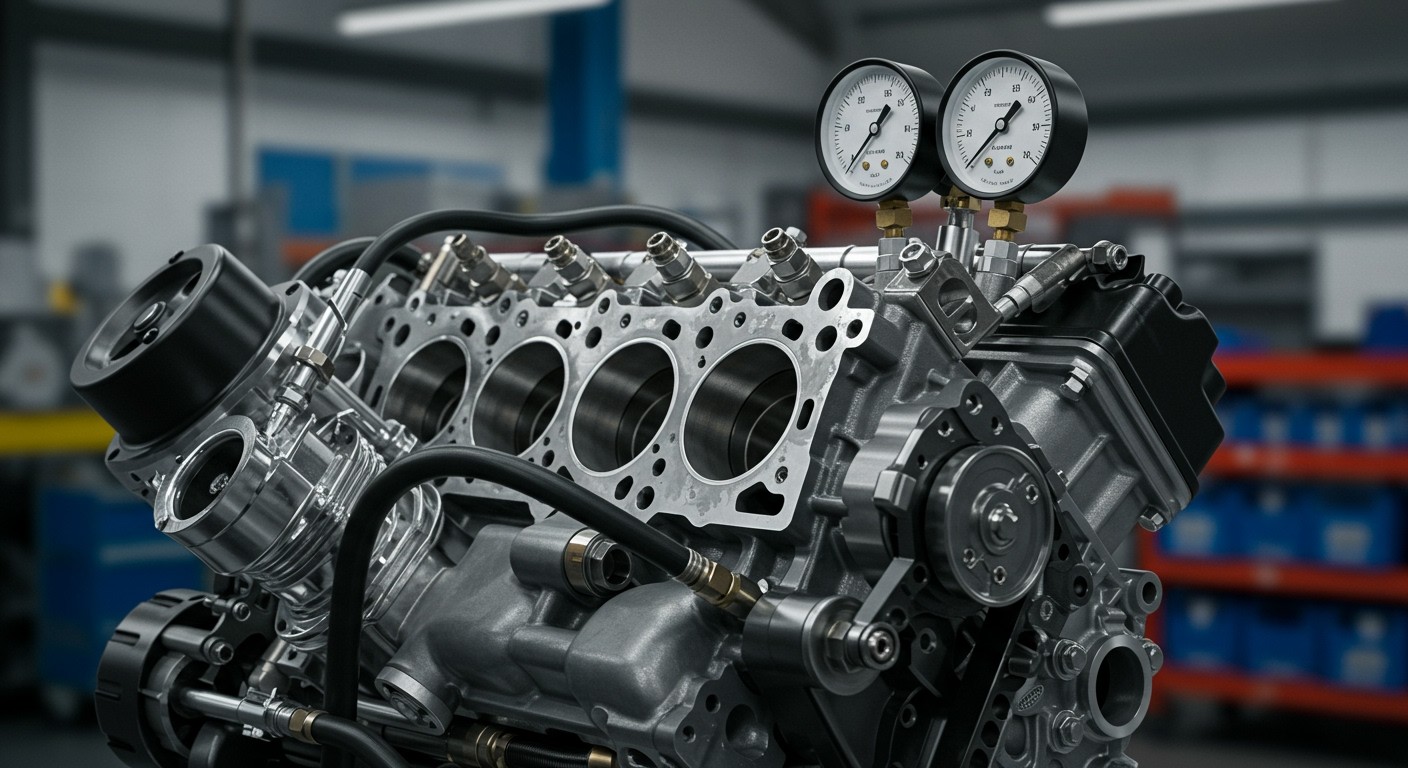

A sűrítési ütem: A nyomás növelésének fontossága

A sűrítési ütem kulcsfontosságú a belsőégésű motor működésében. Ekkor a dugattyú felfelé mozog a hengerben, jelentősen csökkentve a hengerben lévő levegő és üzemanyag keverékének térfogatát. Ez a folyamat nem csupán egyszerű összenyomást jelent; a cél a keverék nyomásának és hőmérsékletének növelése.

Minél jobban összenyomjuk a keveréket, annál nagyobb lesz a nyomás és a hőmérséklet. Ez azért fontos, mert a magasabb hőmérséklet elősegíti a hatékonyabb és gyorsabb égést a gyújtási ütemben. Képzeljük el, mintha egy gyújtóst szeretnénk meggyújtani: minél szárazabb és tömörebb, annál könnyebben kap lángra.

A sűrítési arány, ami a henger maximális és minimális térfogatának aránya, meghatározza a sűrítés mértékét. Egy magasabb sűrítési arány nagyobb teljesítményt eredményezhet, de bizonyos esetekben (pl. alacsony oktánszámú üzemanyag használata esetén) kopogást is okozhat. A kopogás káros a motorra, ezért a mérnököknek gondosan meg kell tervezniük a sűrítési arányt.

A sűrítési ütem hatékonysága közvetlenül befolyásolja a motor teljesítményét és üzemanyag-fogyasztását.

A sűrítés során fellépő hőmérséklet-emelkedés továbbá elősegíti a keverék homogenizálódását, ami azt jelenti, hogy az üzemanyag és a levegő jobban összekeveredik, ami szintén hozzájárul a tökéletesebb égéshez. Mindez azt jelenti, hogy a sűrítési ütem egy komplex folyamat, amely nélkül a belsőégésű motor nem tudna hatékonyan működni.

A gyújtás pillanata: A szikra szerepe a robbanásban

A belsőégésű motor működésének egyik kritikus pontja a gyújtás. Ez az a pillanat, amikor a sűrített üzemanyag-levegő keverék berobban, energiát szabadítva fel, ami a dugattyút mozgatja, és végső soron az autót hajtja.

De hogyan is történik ez a robbanás? A válasz a gyújtógyertya által generált szikrában rejlik. Amikor a dugattyú a kompressziós ütem végére ér, a keverék a hengerben maximálisan sűrített állapotban van. Ekkor lép működésbe a gyújtásrendszer.

A gyújtótekercs, egy transzformátorhoz hasonló eszköz, az akkumulátor alacsony feszültségét több ezer voltra emeli. Ez a magas feszültség eljut a gyújtógyertyához, amely a hengerfejbe van becsavarva.

A gyújtógyertya elektródái között, a magas feszültség hatására, egy elektromos szikra ugrik át. Ez a szikra rendkívül rövid ideig tart, de elegendő energiát hordoz ahhoz, hogy beindítsa a robbanást.

A szikra gyújtja be a sűrített üzemanyag-levegő keveréket, ami hirtelen kitágul, erőt kifejtve a dugattyúra. Ez az erő mozgatja a dugattyút lefelé, elindítva a munkaütemet.

Fontos megjegyezni, hogy a gyújtás időzítése kritikus. A szikrának pontosan a megfelelő pillanatban kell létrejönnie, hogy a motor optimálisan működjön. Ha a gyújtás túl korai vagy túl késői, a motor hatékonysága csökken, és akár károsodhat is.

A gyújtógyertyák állapota is kulcsfontosságú. Kopott, szennyezett vagy hibás gyújtógyertyák gyenge szikrát adnak, ami gyenge teljesítményhez, megnövekedett fogyasztáshoz és rángatózó motorjáráshoz vezethet.

Ezért a gyújtógyertyák rendszeres ellenőrzése és cseréje elengedhetetlen a motor optimális működésének fenntartásához. Egy apró szikra – óriási különbség!

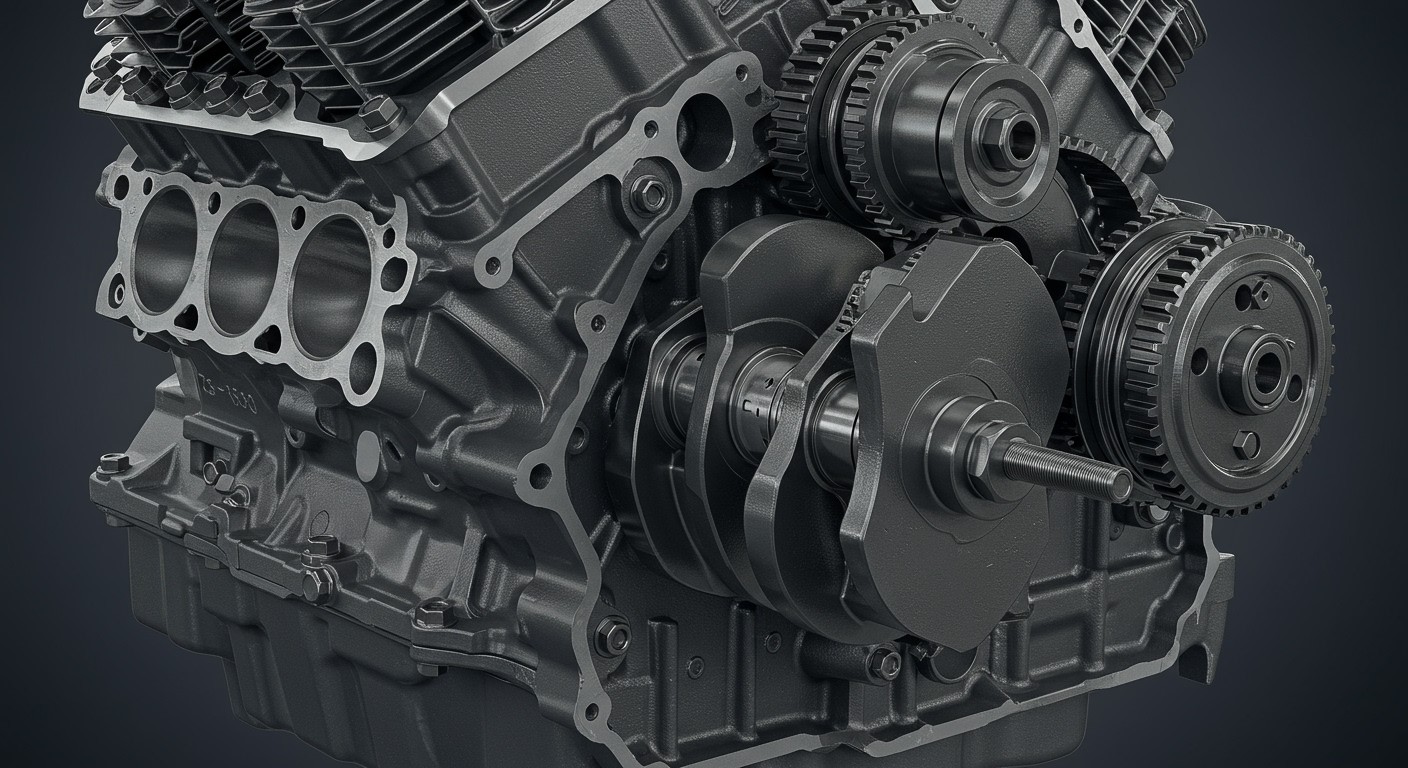

A munkaütem: A dugattyú erejének átalakítása

A munkaütem a belsőégésű motor szíve, ahol az üzemanyag égése által felszabaduló energia végrehajtja a munkát. Ez az egyetlen ütem a négy közül (szívás, sűrítés, munka, kipufogás), amely ténylegesen erőt termel a motorban.

A munkaütem kezdetén a dugattyú a felső holtponton (FHP) van, a hengerben pedig a sűrített levegő-üzemanyag keverék (benzinmotor esetén) vagy a befecskendezett üzemanyag (dízelmotor esetén) található. Egy szikra (benzinmotor) vagy a magas hőmérséklet (dízelmotor) hatására robbanásszerű égés következik be.

Az égés során a hengerben hirtelen megnő a nyomás, ami erővel tolja lefelé a dugattyút. Ez a lineáris mozgás a hajtórúdon keresztül forgómozgássá alakul a főtengelyben. Minél erősebb az égés, annál nagyobb a dugattyúra ható erő, és annál nagyobb a főtengely által leadott nyomaték.

A munkaütem során felszabaduló hőenergia alakul át mechanikai munkává, ezáltal biztosítva a jármű mozgásához szükséges erőt.

Fontos megjegyezni, hogy a munkaütem hatékonysága nagymértékben függ a tökéletes égéstől. A nem megfelelő keverékarány, a rossz gyújtás vagy a nem megfelelő kompresszió mind csökkenthetik a motor teljesítményét és növelhetik a károsanyag-kibocsátást.

A munkaütem végén a dugattyú az alsó holtpontra (AHP) ér, és a hengerben égéstermékek halmozódnak fel. Ezeket a kipufogó ütem távolítja el, hogy a ciklus újra kezdődhessen.

A kipufogószelep és az égéstermékek eltávolítása

Az égési folyamat után a hengerben maradt égéstermékeket el kell távolítani, hogy helyet csináljunk a friss üzemanyag-levegő keveréknek. Ebben a folyamatban kulcsszerepet játszik a kipufogószelep.

A kipufogószelep egy speciális szelep, mely a hengerfejben található, és a kipufogócsatornába nyílik. Amikor a dugattyú felfelé mozog a kipufogási ütemben, a kipufogószelep kinyílik. Ez lehetővé teszi, hogy a dugattyú, mozgásával, kitolja az égéstermékeket a hengerből.

A kipufogógázok magas hőmérsékletűek és tartalmaznak káros anyagokat, ezért a kipufogórendszer feladata ezek elvezetése és részleges tisztítása. A kipufogórendszer részei a kipufogócső, a katalizátor (mely csökkenti a károsanyag-kibocsátást) és a hangtompító.

A kipufogószelep időzítése kritikus fontosságú a motor hatékony működése szempontjából. A szelepnek pontosan a megfelelő időben kell nyitnia és zárnia, hogy maximalizálja az égéstermékek eltávolítását és minimalizálja a friss keverék elvesztését.

A modern motorokban gyakran használnak több kipufogószelepet hengerenként, hogy növeljék a kipufogógázok áramlási sebességét és javítsák a motor teljesítményét.

A szelepvezérlés (például a változó szelepvezérlés) lehetővé teszi a kipufogószelep nyitási és zárási időpontjának optimalizálását a motor különböző fordulatszámain és terhelési viszonyai között, ami javítja az üzemanyag-fogyasztást és a teljesítményt.

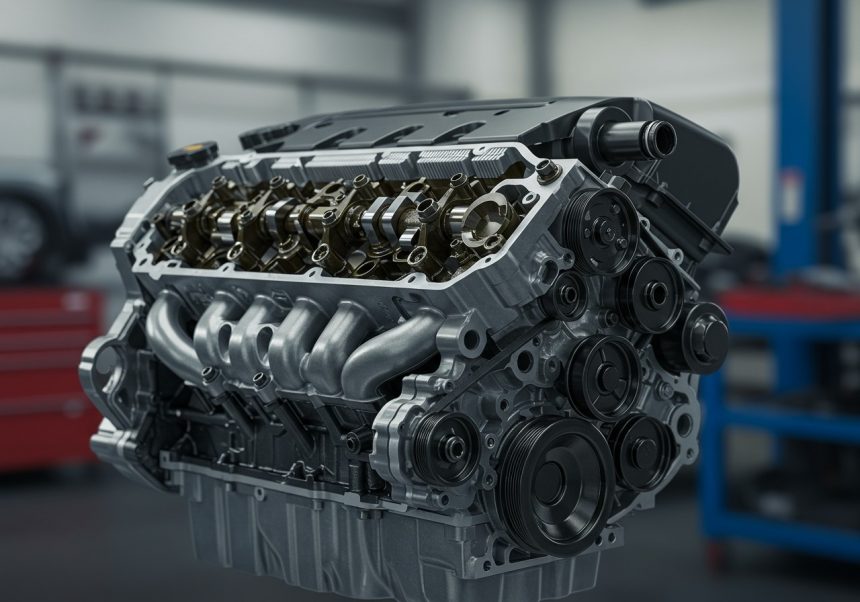

A motor alkatrészei: A motorblokk, a hengerfej és a forgattyús mechanizmus

A belsőégésű motor szíve a motorblokk, a hengerfej és a forgattyús mechanizmus. Ezek az alkatrészek szoros együttműködése teszi lehetővé az üzemanyag kémiai energiájának mechanikai energiává alakítását, ami az autót mozgásba hozza.

A motorblokk a motor alapja, egy masszív öntvény, általában vasból vagy alumíniumból készül. Ebben helyezkednek el a hengerek, amelyekben a dugattyúk fel-le mozognak. A motorblokkban találhatóak a hűtőfolyadék csatornái is, amelyek a motor hőmérsékletének szabályozásában játszanak kulcsszerepet. A motorblokk alsó részében található a főtengely csapágyazása is.

A hengerfej a motorblokk tetejére van rögzítve. Ebben helyezkednek el a szelepek (szívó- és kipufogószelepek), a gyújtógyertyák (benzinmotoroknál) vagy az injektorok (dízelmotoroknál és közvetlen befecskendezésű benzinmotoroknál). A hengerfej alakja és kialakítása nagymértékben befolyásolja a motor hatékonyságát és teljesítményét. A hengerfejben találhatóak a vezérműtengelyek is, amelyek a szelepek nyitását és zárását vezérlik.

A forgattyús mechanizmus a dugattyúk lineáris mozgását alakítja át forgó mozgássá, amely a kerekeket hajtja. A forgattyús mechanizmus fő elemei a következők:

- Dugattyúk: A hengerekben mozgó alkatrészek, amelyek a robbanás erejét veszik fel.

- Hajtókarok: A dugattyúkat kötik össze a főtengellyel.

- Főtengely: A hajtókarok által továbbított lineáris mozgást forgó mozgássá alakítja.

A motorblokk, a hengerfej és a forgattyús mechanizmus szoros együttműködése nélkülözhetetlen a belsőégésű motor működéséhez.

A forgattyús mechanizmus kenése rendkívül fontos a súrlódás csökkentése és a kopás elkerülése érdekében. A motorolaj gondos karbantartása elengedhetetlen a motor hosszú élettartamához.

A motorblokk, a hengerfej és a forgattyús mechanizmus tervezése és gyártása rendkívül precíz folyamat, mivel a legkisebb hiba is komoly problémákhoz vezethet a motor működésében.

A kenési rendszer: Az olaj szerepe a motor védelmében

A belsőégésű motor működésének egyik legfontosabb eleme a kenési rendszer. Enélkül a motor alkatrészei pillanatok alatt tönkremennének a súrlódás és a hő következtében. Az olaj feladata, hogy egy vékony filmréteget képezzen a mozgó alkatrészek között, minimalizálva a közvetlen érintkezést.

Az olaj nem csupán a súrlódást csökkenti. További fontos szerepei:

- Hűtés: Az olaj elvezeti a hőt a motor forróbb részeiről, segítve a motor optimális hőmérsékletének fenntartását.

- Tisztítás: Az olaj magába gyűjti a szennyeződéseket, lerakódásokat és fémforgácsokat, majd a szűrőn keresztül megtisztul.

- Tömítés: Az olaj segít tömíteni a dugattyúgyűrűk és a hengerfal között, megakadályozva a kompresszióvesztést.

- Korrózióvédelem: Az olaj védelmet nyújt a motor belső alkatrészeinek a korrózióval szemben.

Az olaj minősége és viszkozitása kritikus fontosságú. A viszkozitás az olaj folyékonyságát jelenti különböző hőmérsékleteken. A megfelelő olaj kiválasztása a motor típusától és a használati körülményektől függ.

Az olajcsere rendszeres elvégzése elengedhetetlen a motor hosszú élettartamának biztosításához.

Az olajnyomás figyelése is fontos. Az alacsony olajnyomás problémát jelezhet a kenési rendszerben, ami súlyos károkat okozhat a motorban. Gyakran a műszerfalon található olajnyomás-jelző lámpa figyelmeztet erre.

Az olajszűrő feladata a szennyeződések eltávolítása az olajból. A szűrő rendszeres cseréje ugyanolyan fontos, mint az olaj cseréje. A tiszta olaj biztosítja a motor alkatrészeinek megfelelő kenését és védelmét.

A hűtési rendszer: A túlmelegedés elkerülésének módjai

A belsőégésű motor működése során hatalmas hő keletkezik. Ennek a hőnek egy jelentős részét el kell vezetni, különben a motor túlmelegedhet és károsodhat. A hűtési rendszer feladata pontosan ez: a motor optimális hőmérsékleten tartása.

A hűtési rendszer alapvető elemei a következők:

- Hűtőfolyadék: Ez kering a motorban és elszállítja a hőt. Fontos, hogy megfelelő fagyálló tartalommal rendelkezzen télen, és nyáron is védje a motort a korróziótól.

- Hűtő (radiátor): Itt adja le a hűtőfolyadék a hőt a levegőnek.

- Vízpumpa: Ez keringteti a hűtőfolyadékot a rendszerben.

- Termosztát: Ez szabályozza a hűtőfolyadék áramlását, biztosítva, hogy a motor gyorsan elérje az üzemi hőmérsékletet, és azt tartsa is.

- Ventilátor: Ez segíti a hűtőt a hő leadásában, különösen alacsony sebességnél vagy álló helyzetben.

A hűtési rendszer karbantartása kulcsfontosságú a motor élettartama szempontjából. Rendszeresen ellenőrizni kell a hűtőfolyadék szintjét és állapotát, valamint a hűtő és a ventilátor tisztaságát.

A hűtési rendszer meghibásodása komoly károkat okozhat a motorban, akár a hengerfej repedéséhez vagy a dugattyúk megszorulásához is vezethet.

A túlmelegedés elkerülése érdekében:

- Rendszeresen ellenőrizze a hűtőfolyadék szintjét.

- Tartsa tisztán a hűtőt és a ventilátort.

- Figyelje a hőmérsékletjelzőt a műszerfalon.

- Ha túlmelegedést tapasztal, azonnal álljon meg és hagyja lehűlni a motort. Soha ne nyissa ki a hűtősapkát, amíg a motor forró!

Az üzemanyag-ellátó rendszer: A benzin és a dízel különbségei

Az üzemanyag-ellátó rendszer a belsőégésű motor lelke, hiszen ez felelős a megfelelő mennyiségű üzemanyag pontos időben történő befecskendezéséért a hengerekbe. Azonban a benzin- és dízelmotorok üzemanyag-ellátó rendszerei jelentősen eltérnek egymástól.

A benzinmotorokban általában egy alacsony nyomású üzemanyag-szivattyú juttatja el az üzemanyagot a tankból a motorhoz. Régebbi motorokban karburátor keverte a levegőt és a benzint, de a modern motorokban ezt a feladatot az elektronikus üzemanyag-befecskendezés (EFI) látja el. Az EFI rendszerben az üzemanyag-befecskendezők (injektorok) finom porlasztással juttatják a benzint a szívócsőbe vagy közvetlenül a hengerbe. Az EFI rendszert egy központi vezérlőegység (ECU) irányítja, amely szenzoroktól kapott adatok alapján optimalizálja a befecskendezett üzemanyag mennyiségét.

A dízelmotorok üzemanyag-ellátó rendszere sokkal komplexebb. A dízelolajat egy nagy nyomású szivattyú (pl. adagolószivattyú vagy common rail szivattyú) préseli a befecskendezőkbe. A dízelmotoroknál az üzemanyagot közvetlenül a hengerbe fecskendezik be, ahol a magas hőmérséklet és nyomás hatására az öngyullad.

A legfontosabb különbség a benzin és dízel üzemanyag-ellátó rendszerek között a befecskendezési nyomás mértéke. A dízelmotorokban sokkal magasabb nyomás szükséges az üzemanyag porlasztásához és a megfelelő gyulladáshoz.

A modern dízelmotorokban a common rail rendszer elterjedt. Ebben a rendszerben egy közös nyomócsőben (common rail) tárolják a nagynyomású üzemanyagot, ahonnan az elektronikus vezérlésű befecskendezők pontosan adagolják azt a hengerekbe. Ez precízebb üzemanyag-adagolást és jobb hatásfokot tesz lehetővé.

Összefoglalva, míg a benzinmotorok alacsonyabb nyomással és gyakran szívócső-befecskendezéssel dolgoznak, a dízelmotorok magas nyomást és közvetlen befecskendezést alkalmaznak a hatékony égés eléréséhez. Mindkét rendszer célja az optimális üzemanyag-levegő keverék biztosítása a motor hatékony működéséhez.

A gyújtásrendszer: A gyújtógyertya és a gyújtótrafó

A gyújtásrendszer kulcsfontosságú a belsőégésű motor működésében. Két fő eleme a gyújtógyertya és a gyújtótrafó. A gyújtótrafó feladata, hogy az akkumulátor által szolgáltatott alacsony feszültséget (általában 12V) több ezer voltra emelje. Ez a magas feszültség szükséges ahhoz, hogy a gyújtógyertyán szikrát generáljon.

A gyújtógyertya a hengerfejbe van becsavarva, és az elektródái a henger belsejébe nyúlnak be. Amikor a gyújtótrafó által generált magas feszültség eléri a gyújtógyertyát, az elektródák között szikra ugrik át. Ez a szikra gyújtja be a sűrített levegő és üzemanyag keverékét a hengerben, ami a dugattyút lefelé löki, ezáltal hajtva a motort.

A gyújtás pillanatának pontos időzítése kritikus fontosságú a motor optimális teljesítménye és hatékonysága szempontjából.

A gyújtásrendszer működését a motorvezérlő egység (ECU) irányítja, amely figyeli a különböző szenzorok adatait (pl. főtengely helyzete, motorhőmérséklet) és ennek megfelelően szabályozza a gyújtás időpontját. A gyújtógyertyák idővel elhasználódnak, ezért rendszeres cseréjük elengedhetetlen a motor megbízható működéséhez. A rossz gyújtógyertya gyengébb teljesítményt, magasabb üzemanyag-fogyasztást és nehezebb indítást eredményezhet.

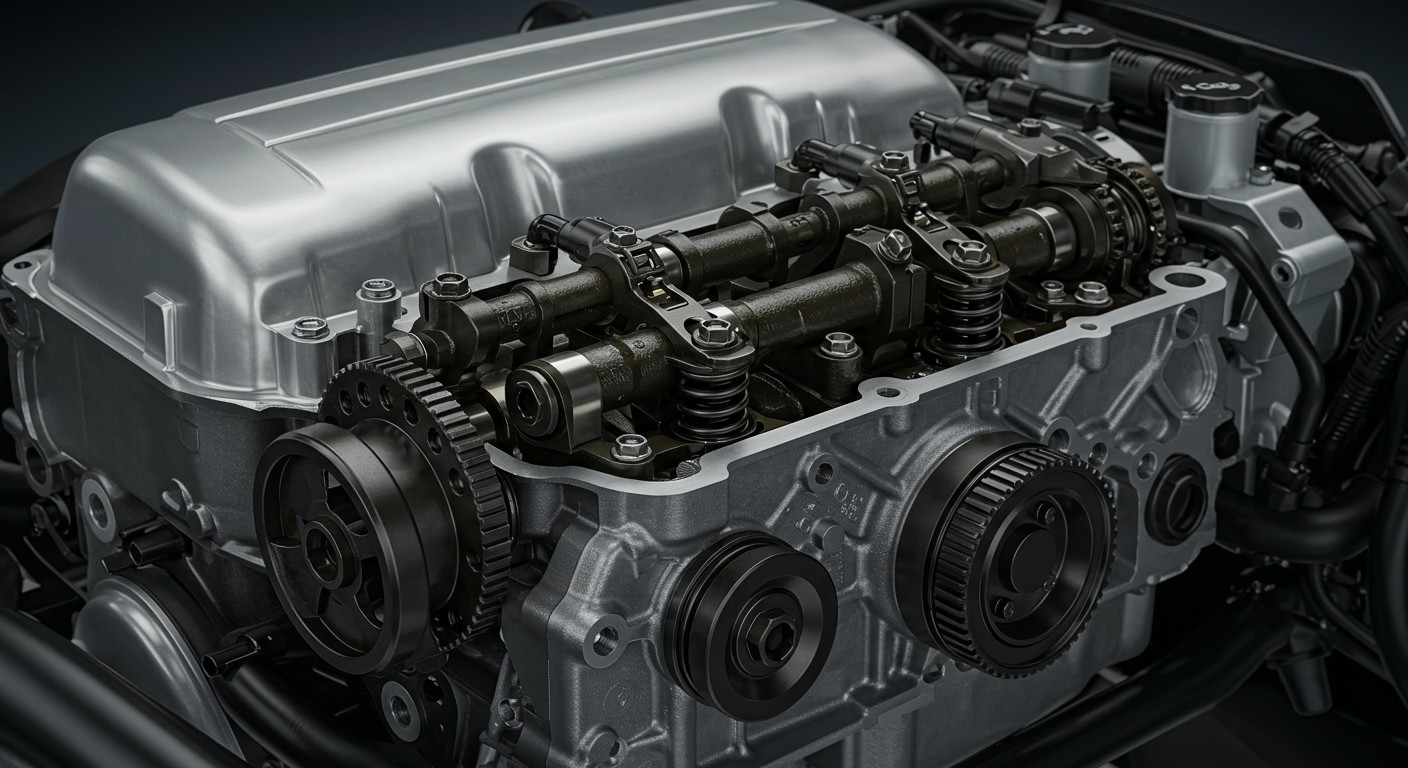

A vezérlés: A vezérműtengely és a szelepek időzítése

A vezérlés a belsőégésű motor szívének nevezhető. Feladata, hogy pontosan időzítse a szelepek nyitását és zárását, szinkronban a dugattyú mozgásával. Ez a bonyolult koreográfia biztosítja, hogy a megfelelő pillanatban jusson be a levegő-üzemanyag keverék a hengerbe, és távozzanak az égéstermékek.

A vezérműtengely (vagy vezérműtengelyek) kulcsszereplő ebben a folyamatban. Ez egy tengely, melyen bütykök találhatók. Ahogy a vezérműtengely forog, a bütykök lenyomják a szelepeket (közvetlenül vagy közvetítő elemeken keresztül), ezzel nyitva azokat. A bütykök alakja és elhelyezkedése határozza meg, hogy a szelep mikor nyílik, mennyi ideig marad nyitva, és milyen gyorsan záródik.

A szelepvezérlés időzítése kritikus fontosságú a motor hatékonysága és teljesítménye szempontjából. Ha a szelepek nem a megfelelő időben nyílnak vagy záródnak, az csökkentheti a motor teljesítményét, növelheti a fogyasztást, és károsanyag-kibocsátást.

A szelepvezérlés pontos időzítése a motor optimális működésének alapfeltétele.

Modern motorokban gyakran alkalmaznak változó szelepvezérlést (VVT). Ez a technológia lehetővé teszi, hogy a szelepnyitási időzítését a motor terhelésének és fordulatszámának megfelelően állítsák be, ezzel optimalizálva a teljesítményt és a hatékonyságot.

A vezérműtengely hajtása általában a főtengelyről történik, leggyakrabban szíjjal vagy lánccal. A pontos áttétel biztosítja, hogy a vezérműtengely a megfelelő sebességgel forogjon a főtengelyhez képest.

A kipufogórendszer: A katalizátor és a zajcsillapítás

A kipufogórendszer feladata a belsőégésű motor működése során keletkező égéstermékek elvezetése a környezetbe. Azonban ez nem történhet közvetlenül, hiszen ezek a gázok rendkívül károsak a környezetre és az emberi egészségre. Itt lép be a képbe a katalizátor.

A katalizátor a kipufogórendszer egyik legfontosabb eleme. Feladata, hogy a káros anyagokat (pl. szén-monoxid, nitrogén-oxidok, szénhidrogének) kevésbé káros anyagokká alakítsa át, mint például szén-dioxiddá, nitrogénné és vízzé. Ezt kémiai reakciók segítségével éri el, melyeket a katalizátorban található nemesfémek (platina, palládium, ródium) gyorsítanak fel.

A kipufogórendszer másik kulcsfontosságú része a zajcsillapító, vagy más néven kipufogódob. A motor működése során keletkező égés zajos. A zajcsillapító feladata, hogy ezt a zajt jelentősen csökkentse, mielőtt az a környezetbe jutna. Ezt többféleképpen is elérheti, például hangelnyelő anyagok használatával, vagy a hanghullámok terjedésének irányításával.

A katalizátor és a zajcsillapító együttesen biztosítják, hogy a belsőégésű motor által kibocsátott károsanyag-tartalom és zajszint megfeleljen a szigorú környezetvédelmi előírásoknak.

A kipufogórendszer állapota nagyban befolyásolja az autó teljesítményét és fogyasztását. Egy eldugult vagy sérült kipufogórendszer rontja a motor hatásfokát, növeli a fogyasztást és károsíthatja a motort.

A turbófeltöltő és a kompresszor: A teljesítmény növelésének módszerei

A belsőégésű motorok teljesítményének növelésére két elterjedt módszer létezik: a turbófeltöltő (turbó) és a kompresszor alkalmazása. Mindkettő célja, hogy több levegőt juttasson a motorba, ami lehetővé teszi több üzemanyag elégetését, így nagyobb teljesítményt generálva.

A turbófeltöltő a kipufogógázok energiáját használja fel. Egy turbinát forgat meg, mely a turbó másik oldalán lévő kompresszorkereket hajtja. Ez a kompresszorkerék sűríti a beáramló levegőt, és a motorba préseli. A turbók előnye a nagyobb hatékonyság, mivel a hulladékhőt hasznosítják, de hátrányuk a „turbólyuk”, azaz egy kis késleltetés, amíg a turbina felpörög.

Ezzel szemben a kompresszor, más néven mechanikus feltöltő, közvetlenül a motor főtengelyéről kapja a meghajtást. Ez azt jelenti, hogy azonnal reagál a gázpedál lenyomására, nincs turbólyuk. A kompresszorok általában kevésbé hatékonyak, mint a turbók, mivel a motor teljesítményéből veszik el az energiát a működéshez.

A turbófeltöltő és a kompresszor alapvetően abban különböznek, hogy honnan nyerik a működésükhöz szükséges energiát: a turbó a kipufogógázokból, a kompresszor pedig a motor főtengelyéről.

Mindkét rendszer esetében fontos a levegő hűtése a sűrítés után, mivel a sűrítés során a levegő felmelegszik, ami csökkenti a sűrűségét és így a hatékonyságot. Erre a célra intercoolert (töltőlevegő-hűtőt) használnak.

A modern autókban gyakran alkalmaznak változó geometriájú turbófeltöltőket (VGT), melyek optimalizálják a turbina lapátjainak állásszögét a motor fordulatszámának és terhelésének megfelelően, csökkentve a turbólyukat és javítva a hatékonyságot.

A modern motorok: Közvetlen befecskendezés és változó szelepvezérlés

A modern belsőégésű motorok hatékonyságának és teljesítményének kulcsa a közvetlen befecskendezés és a változó szelepvezérlés. Ezek a technológiák forradalmasították az égési folyamatot, lehetővé téve a pontosabb üzemanyag-adagolást és a szelepek nyitási-zárási idejének optimalizálását.

A közvetlen befecskendezés lényege, hogy az üzemanyagot közvetlenül az égéstérbe juttatják, nem pedig a szívócsőbe. Ez pontosabb adagolást tesz lehetővé, csökkenti az üzemanyagveszteséget és javítja az égés hatékonyságát. A magasnyomású befecskendezők finom permetet képeznek, ami gyorsabb és egyenletesebb keveredést eredményez a levegővel.

A változó szelepvezérlés, más néven Variable Valve Timing (VVT), lehetővé teszi a motor számára, hogy a szelepek nyitási és zárási idejét a motor fordulatszámához és terheléséhez igazítsa. Ez azt jelenti, hogy alacsony fordulatszámon a szelepek rövidebb ideig vannak nyitva, ami javítja a nyomatékot és csökkenti a fogyasztást. Magas fordulatszámon a szelepek hosszabb ideig vannak nyitva, ami növeli a teljesítményt.

A változó szelepvezérlés és a közvetlen befecskendezés kombinációja optimalizálja az égési folyamatot minden üzemi körülmény között, ami jobb üzemanyag-hatékonyságot, alacsonyabb károsanyag-kibocsátást és nagyobb teljesítményt eredményez.

Számos különböző VVT rendszer létezik, például a folyamatosan változó szelepvezérlés (CVVT), amely lehetővé teszi a szelepek nyitási-zárási időpontjának fokozatmentes beállítását. Ezek a rendszerek komplex elektronikus vezérlést igényelnek, de a végeredmény egy sokkal hatékonyabb és rugalmasabb motor.

Ezen technológiák bevezetése jelentősen hozzájárult a modern autók környezetbarátabbá és gazdaságosabbá tételéhez, miközben a vezetési élmény is javult.

A belsőégésű motor jövője: Alternatív üzemanyagok és hibrid technológiák

A belsőégésű motor jövője szorosan összefonódik az alternatív üzemanyagok és a hibrid technológiák fejlődésével. A fosszilis tüzelőanyagok kimerülése és a környezetvédelmi aggályok egyre nagyobb hangsúlyt helyeznek a fenntarthatóbb megoldásokra.

Az alternatív üzemanyagok palettája széles: ide tartozik a bioetanol, a biodízel, a sűrített földgáz (CNG), a cseppfolyósított földgáz (LNG), és a hidrogén. Ezek az üzemanyagok részben vagy teljesen kiválthatják a benzint és a gázolajat, csökkentve a károsanyag-kibocsátást.

A hibrid technológiák a belsőégésű motort egy elektromos motorral kombinálják. Ez lehetővé teszi a motor hatékonyabb működését, különösen városi forgalomban, ahol gyakori a fékezés és a gyorsítás. A hibrid rendszerek képesek visszanyerni a fékezési energiát, amelyet az akkumulátorban tárolnak, majd felhasználhatnak a gyorsításhoz vagy a tisztán elektromos üzemmódban történő haladáshoz.

A belsőégésű motor jövője nem a teljes eltűnés, hanem a hatékonyság és a környezetbarátság növelése az alternatív üzemanyagok és a hibrid technológiák segítségével.

Az elektromos autók terjedése mellett a hibrid technológiák is fontos szerepet játszanak az autóipar átalakulásában, áthidaló megoldást kínálva a tisztán elektromos üzemre való teljes átállásig.