Az ipari folyamatok hatékony és biztonságos működése elképzelhetetlen az áramlásszabályozás nélkül. Legyen szó folyadékokról, gázokról vagy szilárd anyagok szuszpenzióiról, az áramlás pontos kontrollja alapvető fontosságú a termelés minőségének és mennyiségének biztosításához. A kémiai üzemektől kezdve az élelmiszeriparon át az energiaiparig, szinte minden területen jelen van az áramlásszabályozás.

Az áramlásszabályozás nem csupán a mennyiség beállítását jelenti. Magában foglalja a nyomás, a hőmérséklet és az áramlási sebesség optimalizálását is, amelyek mind befolyásolják a végtermék tulajdonságait és a folyamat hatékonyságát. Például, egy gyógyszergyártó üzemben a reakciók pontosan szabályozott áramlási viszonyokat igényelnek a kívánt hatóanyag előállításához. Az eltérések minőségi problémákhoz, vagy akár a folyamat leállásához is vezethetnek.

Az áramlásszabályozás tehát nem csupán egy technikai elem, hanem a termelés hatékonyságának, a termékminőségnek és a biztonságnak a záloga az ipari környezetben.

A megfelelő áramlásszabályozási technológiák kiválasztása és alkalmazása kritikus fontosságú. A nem megfelelő megoldások energiaveszteséghez, kopáshoz és meghibásodásokhoz vezethetnek, növelve a karbantartási költségeket és a termelési kieséseket. Ezért a mérnökök és technikusok számára elengedhetetlen, hogy alaposan ismerjék az áramlásszabályozás különböző módszereit és eszközeit.

A következőkben részletesen megvizsgáljuk az áramlásszabályozás működési elveit, a leggyakoribb típusokat, valamint a legfontosabb felhasználási területeket az iparban, bemutatva azok előnyeit és hátrányait.

Az áramlás fogalma és alapelvei: Lamináris és turbulens áramlás, viszkozitás

Az ipari áramlásszabályozás megértéséhez elengedhetetlen az áramlás alapfogalmainak tisztázása. Az áramlás lényegében egy közeg (folyadék vagy gáz) mozgása. Két alapvető típusa van: a lamináris és a turbulens áramlás. A lamináris áramlásban a közeg részecskéi rendezetten, párhuzamos rétegekben mozognak, míg a turbulens áramlásban a részecskék kaotikusan, örvényszerűen mozognak, nagymértékben keveredve.

A viszkozitás a közeg belső súrlódása, azaz az az ellenállás, amelyet a közeg a deformációval szemben tanúsít. Magas viszkozitású folyadékok (pl. méz, olaj) nehezebben folynak, mint az alacsony viszkozitásúak (pl. víz, alkohol). Az áramlásszabályozás során a viszkozitás kulcsfontosságú paraméter, hiszen befolyásolja az áramlási sebességet, a nyomásesést és a szivattyúk teljesítményét. Például, egy magas viszkozitású folyadék szállításához nagyobb teljesítményű szivattyúra van szükség.

Az áramlásszabályozás hatékonysága szempontjából kritikus a lamináris és turbulens áramlás közötti átmenet (Reynolds-szám) ismerete, mivel a turbulens áramlás nagyobb energiaveszteséggel jár.

A lamináris és turbulens áramlás közötti átmenetet a Reynolds-szám jellemzi. Ez egy dimenzió nélküli szám, amely a közeg sűrűségét, sebességét, a cső átmérőjét és a viszkozitást veszi figyelembe. Alacsony Reynolds-szám esetén az áramlás lamináris, magas Reynolds-szám esetén pedig turbulens. Az iparban gyakran törekednek a lamináris áramlás biztosítására bizonyos folyamatokban (pl. gyógyszergyártás), míg más esetekben (pl. hőcserélők) a turbulens áramlás előnyösebb a jobb keveredés miatt.

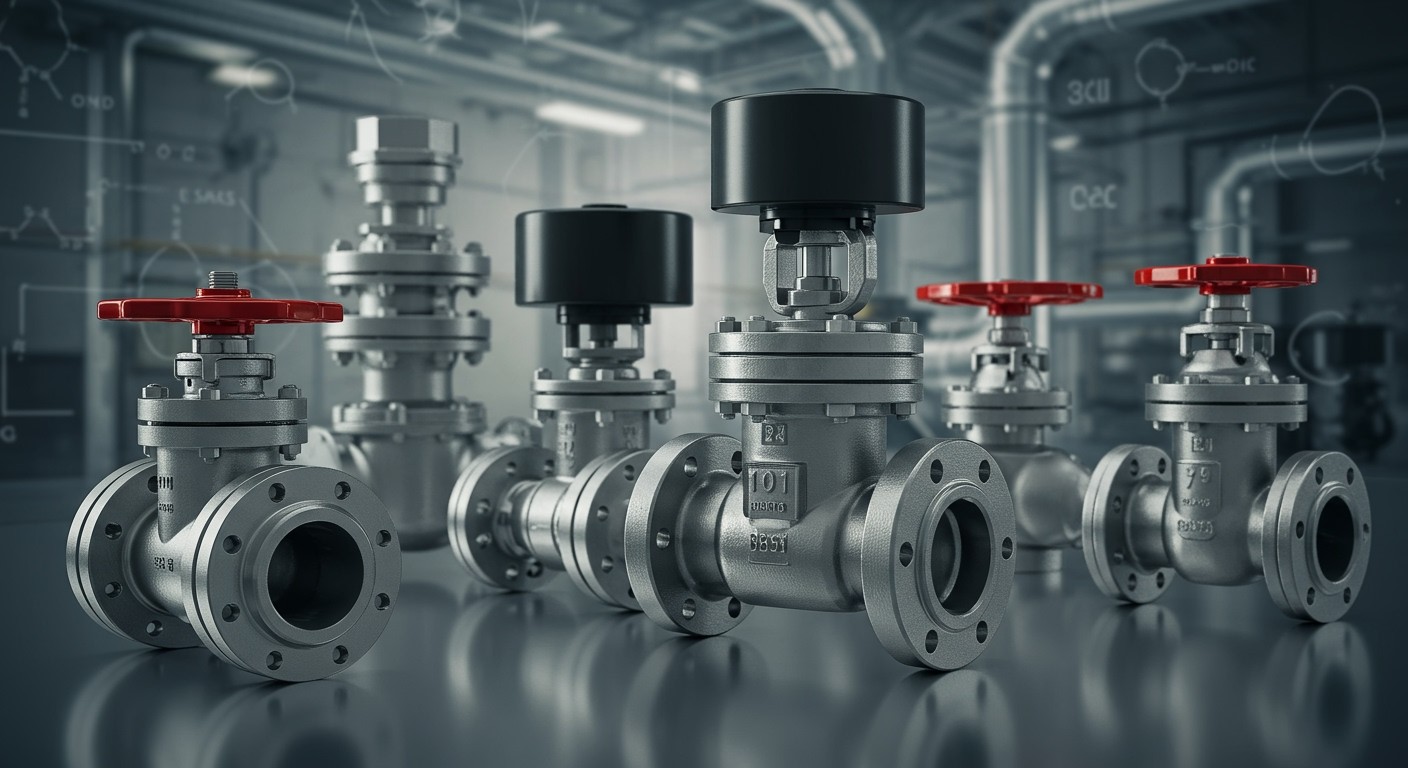

Áramlásszabályozó eszközök alapvető típusai: Szelepek, fojtószelepek, mérőperemek

Az ipari áramlásszabályozásban a szelepek kulcsszerepet töltenek be a közeg (folyadék, gáz, gőz) áramlásának indításában, leállításában, szabályozásában vagy irányításában. Számos típus létezik, mint például a golyóscsapok, tolózárak, pillangószelepek és gömbszelepek, melyek mindegyike más-más alkalmazásra ideális. A választás a közeg tulajdonságaitól, a nyomástól és a kívánt áramlási sebességtől függ.

A fojtószelepek az áramlási keresztmetszet szűkítésével csökkentik a közeg nyomását és áramlási sebességét. Gyakran használják precíz áramlásszabályozásra, például pneumatikus rendszerekben vagy hidraulikus körökben, ahol a pontos beállítás elengedhetetlen.

A mérőperemek az áramlási sebesség mérésére szolgálnak, de közvetve áramlásszabályozóként is funkcionálnak. Az áramló közeg nyomáscsökkenést okoz a peremnél, amely arányos az áramlási sebességgel. Ezt az elvet használják az áramlás pontos mérésére és – bizonyos esetekben – szabályozására is.

A szelepek, fojtószelepek és mérőperemek együttes használata teszi lehetővé az ipari folyamatokban a hatékony és biztonságos áramlásszabályozást.

Fontos megjegyezni, hogy a megfelelő eszköz kiválasztása és beállítása kritikus a rendszer hatékonysága és megbízhatósága szempontjából. A karbantartás és a rendszeres ellenőrzés elengedhetetlen a hosszú távú, problémamentes működéshez.

Szelepek működési elvei és alkalmazásai

A szelepek az ipari áramlásszabályozás legfontosabb elemei. Működési elvük alapvetően arra épül, hogy egy mozgatható elem (pl. tányér, gömb, pillangó) segítségével szűkítik vagy teljesen elzárják a közeg áramlási útját. Ennek a szűkítésnek, illetve elzárásnak a mértéke határozza meg az átfolyó közeg mennyiségét, nyomását és sebességét.

Számos szeleptípus létezik, mindegyik más-más működési elvvel és alkalmazási területtel:

- Golyóscsapok: Egyszerűek, megbízhatóak, gyorsan nyithatók és zárhatók. Kiválóan alkalmasak on/off alkalmazásokhoz.

- Tolózárak: Kétirányú áramlás szabályozására tervezve. Nagy átmérőjű csővezetékekben gyakoriak.

- Pillangószelepek: Könnyűek, kis helyigényűek, és nagy átmérőjű csővezetékekben is alkalmazhatók.

- Gömbcsapok: Precíz áramlásszabályozásra alkalmasak, de bonyolultabbak és drágábbak a golyóscsapoknál.

- Tűszelepek: Nagyon finom áramlásszabályozást tesznek lehetővé, ezért laboratóriumi és precíziós alkalmazásokban használják őket.

A szelepek működtetése történhet manuálisan (kézi kerékkel, karral), pneumatikusan (sűrített levegővel), hidraulikusan (folyadékkal) vagy elektromosan (villanymotorral). Az automatizált rendszerekben a szelepek működtetését PLC-k (Programozható Logikai Vezérlők) vezérlik, amelyek a szenzoroktól kapott jelek alapján szabályozzák az áramlást.

A szelepek alkalmazási területei rendkívül széleskörűek. Használják őket:

- Víz- és szennyvízkezelésben

- Olaj- és gáziparban

- Vegyiparban

- Élelmiszeriparban

- Gyógyszeriparban

- Hűtő- és fűtőrendszerekben

A szelep kiválasztásakor figyelembe kell venni a közeg tulajdonságait (pl. hőmérséklet, nyomás, korrozivitás), az áramlási sebességet, a csővezeték méretét és az alkalmazás speciális követelményeit.

A helytelenül kiválasztott vagy telepített szelep áramlási veszteséget, meghibásodást, sőt, akár balesetet is okozhat. Ezért fontos a szakszerű tervezés és karbantartás.

Gömbcsapok: Szerkezeti felépítés, előnyök és hátrányok, tipikus felhasználási területek

A gömbcsapok az ipari áramlásszabályozás gyakran használt elemei. Szerkezetük egyszerű: egy forgatható gömb található a csővezetékben, melynek közepén egy furat helyezkedik el. A gömb elforgatásával a furat iránya párhuzamos vagy merőleges lesz a csővezeték tengelyére, ezáltal az áramlás teljesen megnyitható, teljesen elzárható, vagy részlegesen szabályozható.

Előnyei közé tartozik a gyors és egyszerű működtetés, hiszen egy negyed fordulattal (90 fokkal) a csap teljesen nyitható vagy zárható. Emellett viszonylag alacsony az áramlási ellenállásuk, ami fontos szempont a hatékony energiafelhasználás szempontjából. A gömbcsapok általában megbízhatóak és hosszú élettartamúak, kevés karbantartást igényelnek.

Hátrányuk, hogy a részlegesen nyitott állapotban az áramlás turbulenciát okozhat, ami zajt és kopást eredményezhet. Nem ideálisak a finom áramlásszabályozásra, ahol pontos beállításokra van szükség. Bár sokféle anyagból készülnek, bizonyos agresszív közegekkel szemben korlátozottan alkalmazhatók.

A gömbcsapok elsődleges felhasználási területei közé tartozik a gyors és biztonságos elzárás, illetve a ritkán változó áramlási sebességek szabályozása.

Tipikus felhasználási területek:

- Vízvezeték rendszerek

- Gázvezetékek

- Fűtési rendszerek

- Vegyipari folyamatok (bizonyos korlátozásokkal)

- Élelmiszeripar (higiénikus kivitelben)

A gömbcsapok különböző méretben és anyagból (pl. rozsdamentes acél, sárgaréz, műanyag) elérhetők, így a felhasználási területhez leginkább illeszkedő típus választható ki. Fontos a megfelelő anyag kiválasztása a szállított közeg tulajdonságainak figyelembevételével.

Pillangószelepek: Működési elv, alkalmazási területek, méretezési szempontok

A pillangószelepek az ipari áramlásszabályozás fontos eszközei. Működési elvük egyszerű: egy korong (pillangó) forog a csővezetékben, szabályozva az áramlást. A korong a cső közepén helyezkedik el, és egy tengelyhez kapcsolódik, amelyen keresztül a szelep működtethető.

Számos ipari területen használják őket, például vízkezelésben, vegyiparban, élelmiszeriparban és a petrolkémiai iparban. Alkalmazhatók folyadékok, gázok és szilárd anyagokat tartalmazó közegek szabályozására. Előnyük a könnyű súly, a kompakt méret és a viszonylag alacsony költség más szeleptípusokhoz képest.

A pillangószelepek hatékonysága nagymértékben függ a megfelelő méretezéstől, ami az áramlási sebesség, a nyomásesés és a közeg tulajdonságainak figyelembevételét jelenti.

A méretezési szempontok magukban foglalják a szelep anyagának kiválasztását, a csőátmérőhöz való illesztést és a működtető mechanizmus típusát. A helytelen méretezés túlzott nyomásesést, zajt vagy akár a szelep meghibásodását is okozhatja.

A pillangószelepek típusai közé tartoznak a központos, excentrikus, háromszorosan excentrikus és a gumibetéttel ellátott változatok. Mindegyik típusnak megvannak a sajátos előnyei és hátrányai, amelyek befolyásolják a felhasználási területet.

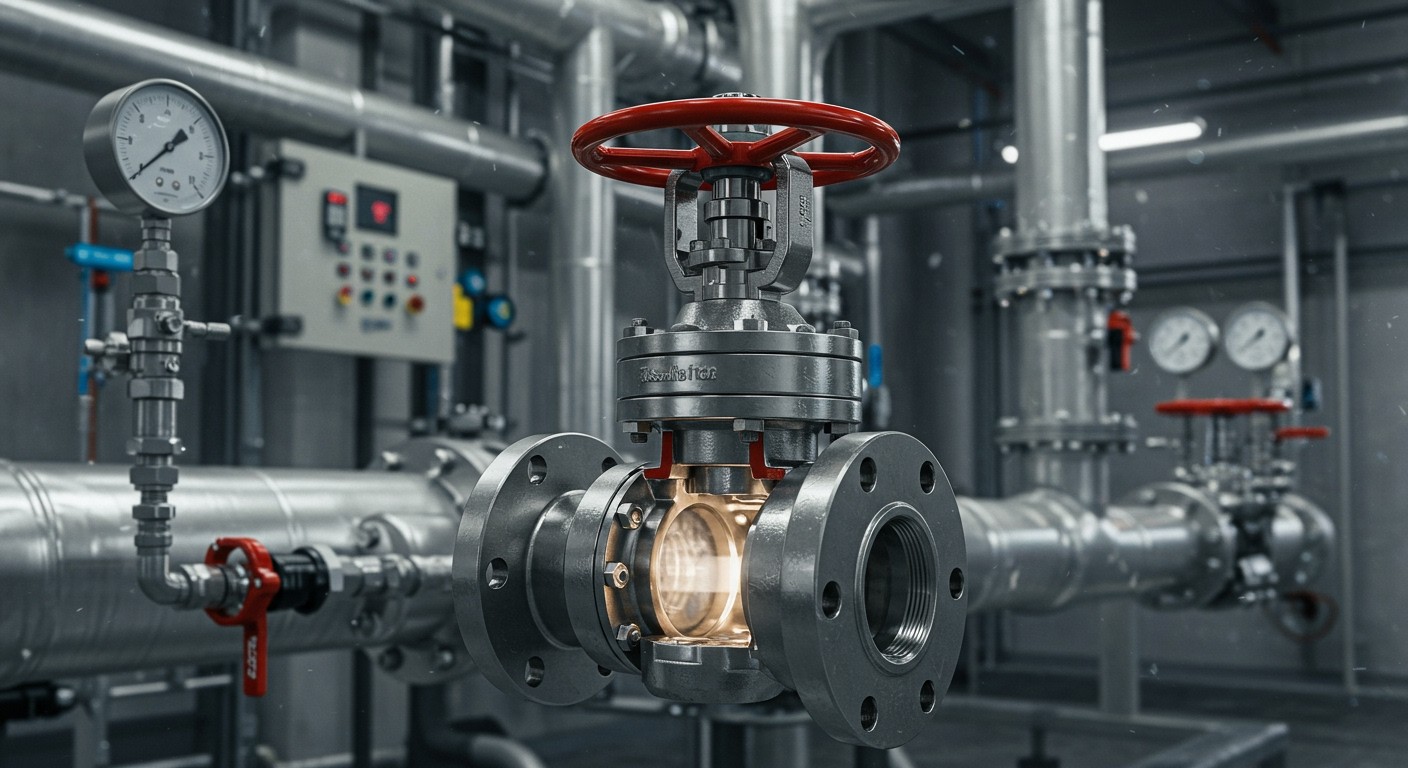

Tolózárak: Felépítés, működés, előnyök és hátrányok, alkalmazási példák

A tolózárak az ipari áramlásszabályozás egyik legelterjedtebb eszközei, elsősorban egyszerű felépítésüknek és megbízhatóságuknak köszönhetően. Alapvetően egy mozgatható tolóelemből (vagy tárcsából) állnak, mely függőlegesen mozogva nyitja vagy zárja el a csővezetékben áramló közeget. A tolóelem mozgását általában egy kézi kerékkel vagy pneumatikus/elektromos működtetővel lehet szabályozni.

Működésük egyszerű: a tolóelem teljesen nyitott állapotban minimális ellenállást fejt ki az áramló közeggel szemben, ami alacsony nyomásesést eredményez. Ez különösen fontos nagy átmérőjű csővezetékeknél.

A tolózárak elsődleges felhasználási területei a teljesen nyitott vagy teljesen zárt állapotok biztosítása; nem javasoltak a közeg áramlásának pontos szabályozására, mivel a részlegesen nyitott tolóelem vibrálhat és károsodhat.

Előnyei közé tartozik a már említett alacsony nyomásesés, a könnyű karbantarthatóság és a viszonylag alacsony költség. Hátrányai viszont a lassú működés (a teljes nyitáshoz vagy záráshoz időre van szükség), a kopásra való hajlam részlegesen nyitott állapotban, és a nehézkes javíthatóság, ha a tolóelem beragad.

Alkalmazási példák: vízkezelő telepek, szennyvíztisztítók, távfűtési rendszerek, vegyipari üzemek, ahol nagy mennyiségű folyadékot vagy gázt kell elzárni vagy átengedni. Fontos a megfelelő anyagválasztás a közeg kémiai tulajdonságainak figyelembevételével.

Golyóscsapok: Működési elv, előnyök és hátrányok, alkalmazási területek

A golyóscsapok az iparban széles körben elterjedt áramlásszabályozó elemek. Működési elvük egyszerű: egy golyó alakú záróelem található a csap belsejében, melyen egy furat van. A golyó elforgatásával a furat helyzete változik, ezáltal engedélyezve vagy elzárva az áramlást.

Előnyeik közé tartozik a gyors és egyszerű nyitás-zárás, a viszonylag alacsony áramlási ellenállás teljesen nyitott állapotban, valamint a megbízható tömítettség. Emellett karbantartásuk is általában egyszerű.

Hátrányaik között említhető, hogy a szabályozási tartományuk korlátozott, nem alkalmasak finom áramlásszabályozásra. Továbbá, a gyors zárás vízütést okozhat a rendszerben.

A golyóscsapok legfontosabb alkalmazási területei az iparban a víz-, gáz-, és olajvezetékek elzárása, valamint a különböző vegyi anyagok szállításában használt rendszerekben való alkalmazás.

Gyakran használják őket a vegyiparban, élelmiszeriparban, gyógyszeriparban és a fűtési rendszerekben is. Különböző anyagokból készülhetnek, a felhasználási területnek megfelelően, például rozsdamentes acélból, sárgarézből vagy műanyagból.

Tűszelepek: Precíziós áramlásszabályozás, alkalmazások

A tűszelepek precíziós áramlásszabályozásra specializálódott szelepek. Működésük egy kúpos tű segítségével történik, mely egy szűkített furatba illeszkedik. A tű pozíciójának finomhangolásával rendkívül pontosan beállítható az átfolyó közeg mennyisége.

Jellemző felhasználási területeik közé tartoznak a hidraulikus rendszerek, ahol kis mennyiségű olaj precíz adagolása szükséges, például finommozgások vezérléséhez. Gyakran alkalmazzák őket pneumatikus rendszerekben is, a légnyomás pontos szabályozására.

A tűszelepek legfontosabb előnye a rendkívül finom beállítási lehetőség, ami elengedhetetlen a pontos és ismételhető folyamatokhoz.

A vegyiparban és a gyógyszeriparban is megtalálhatók, ahol kis mennyiségű folyadékok adagolására van szükség, pl. laboratóriumi kísérletekhez vagy precíziós keveréshez. Ezenkívül, a tűszelepek alkalmazhatók a gázkromatográfiában is, a gázáram precíz szabályozására.

Fontos megjegyezni, hogy a tűszelepek nem alkalmasak nagy átfolyási sebességekhez, mivel a szűkített furat nagy nyomásesést okozhat.

Szabályozó szelepek: Működési elv, típusok (pneumatikus, elektromos), PID szabályozás

A szabályozó szelepek az ipari áramlásszabályozás elengedhetetlen elemei. Feladatuk, hogy egy adott közeg (folyadék, gáz, gőz) áramlását automatikusan szabályozzák, a beállított értéknek megfelelően. Működésük alapja egy mozgó alkatrész (pl. szelepzáró elem), melynek pozícióját egy működtető mechanizmus (aktor) vezérli.

Az működési elv lényege, hogy a vezérlőjel (pl. elektromos áram, pneumatikus nyomás) hatására az aktor elmozdítja a szeleptányért, ezáltal változtatva a szelepkeresztmetszetet és az áramlási ellenállást. Ezzel az átfolyó közeg mennyisége szabályozható.

A szabályozó szelepeknek két fő típusa létezik:

- Pneumatikus szabályozó szelepek: Ezek a szelepek sűrített levegővel működnek. Előnyük a robusztusság, a gyors reakcióidő és a viszonylag alacsony költség. Gyakran alkalmazzák őket olyan területeken, ahol a robbanásveszély miatt nem alkalmazhatók elektromos eszközök.

- Elektromos szabályozó szelepek: Ezek a szelepek elektromos árammal működnek. Pontosabb szabályozást tesznek lehetővé, és könnyebben integrálhatók automatizálási rendszerekbe. Széles körben alkalmazzák őket a vegyiparban, az élelmiszeriparban és a gyógyszeriparban.

A szabályozó szelepek hatékony működése nagymértékben függ a megfelelő PID (Proportional-Integral-Derivative) szabályozó beállításától.

A PID szabályozás egy visszacsatolásos szabályozási módszer, melynek célja, hogy a mért érték (pl. hőmérséklet, nyomás, áramlás) a lehető leggyorsabban és legpontosabban elérje a kívánt beállított értéket. A PID szabályozó három komponensből áll:

- Proporcionális (P) tag: A hiba nagyságával arányos jelet ad ki.

- Integráló (I) tag: A múltbeli hibák összegzésével kompenzálja a statikus hibát.

- Derivatív (D) tag: A hiba változásának sebességével arányos jelet ad ki, ezzel csökkentve a túllövést és javítva a stabilitást.

A PID paraméterek (P, I, D értékek) helyes beállítása kulcsfontosságú a stabil és hatékony szabályozás eléréséhez. A nem megfelelő beállítások ingadozást, túllövést vagy lassú reakcióidőt eredményezhetnek. A PID szabályozók beállításához gyakran használnak különböző tuning módszereket, mint például a Ziegler-Nichols módszert vagy a Cohen-Coon módszert.

Fojtószelepek: Működési elv, alkalmazások, nyomásesés számítása

A fojtószelepek az iparban széles körben alkalmazott áramlásszabályozó elemek. Működési elvük egyszerű: szűk keresztmetszetet hoznak létre a csővezetékben, ami lokális nyomásesést okoz. Ezzel a nyomáseséssel szabályozható az áramló közeg mennyisége.

Alkalmazásuk rendkívül sokrétű. Használják őket például pneumatikus és hidraulikus rendszerekben a munkahengerek sebességének beállítására, vegyipari folyamatokban a reakciósebesség szabályozására, valamint hűtőrendszerekben a hűtőközeg áramlásának finomhangolására. Gyakran alkalmazzák őket kalibrációs célokra is, amikor pontosan definiált áramlási sebességre van szükség.

A fojtószelepek legfontosabb jellemzője, hogy a nyomásesés mértéke függ a szelep geometriájától, a közeg viszkozitásától és az áramlási sebességtől.

A nyomásesés számítása bonyolultabb feladat lehet, mivel a közeg tulajdonságai és az áramlási viszonyok (lamináris vagy turbulens áramlás) is befolyásolják az eredményt. A számításokhoz gyakran használnak empirikus képleteket és áramlástechnikai szoftvereket. Figyelembe kell venni a Cv értéket (áramlási együttható), amely a szelep áteresztőképességét jellemzi. A pontos nyomásesés meghatározása kulcsfontosságú a rendszer hatékony és biztonságos működéséhez.

Különböző típusú fojtószelepek léteznek, mint például a tűszelepek, a golyósszelepek és a membrános szelepek, melyek különböző alkalmazásokhoz ideálisak.

Mérőperemek és fúvókák: Az áramlás mérése nyomáskülönbség alapján, alkalmazási területek

A mérőperemek és fúvókák a nyomáskülönbség elvén alapuló áramlásmérők fontos képviselői. Működésük lényege, hogy egy szűkítést (mérőperemet vagy fúvókát) helyeznek a csővezetékbe. E szűkítés hatására az áramlási sebesség megnő, a nyomás pedig csökken. A szűkítés előtti és utáni nyomáskülönbség mérésével, egy előre meghatározott összefüggés alapján, pontosan meghatározható az átfolyó közeg térfogatárama.

A mérőperemek egyszerűbb kivitelűek, ezért költséghatékony megoldást jelentenek. Viszont nagyobb nyomásveszteséget okoznak, mint a fúvókák. A fúvókák áramvonalasabb kialakításuknak köszönhetően kisebb nyomásveszteséggel járnak, és nagyobb pontosságot biztosítanak magasabb Reynolds-számú áramlások esetén.

A nyomáskülönbség mérésén alapuló áramlásmérők, mint a mérőperemek és fúvókák, különösen ott előnyösek, ahol a közeg összetétele változó, vagy ahol a hőmérséklet és nyomás széles tartományban ingadozik.

Alkalmazási területeik rendkívül széleskörűek: a vegyiparban, petrolkémiai iparban, erőművekben, víz- és szennyvízkezelésben, valamint a gázszolgáltatásban egyaránt használják őket. Például, gőztermelés mérésére erőművekben, különböző folyadékok áramlásának ellenőrzésére vegyipari üzemekben, vagy földgáz elosztásának mérésére gázszolgáltatóknál.

A megfelelő mérőperem vagy fúvóka kiválasztásakor figyelembe kell venni a közeg tulajdonságait (sűrűség, viszkozitás), a csővezeték méretét, az üzemi nyomást és hőmérsékletet, valamint a kívánt mérési pontosságot. A helyes méretezés elengedhetetlen a pontos és megbízható áramlásméréshez.

Rotaméterek: Működési elv, előnyök és hátrányok, alkalmazási területek

A rotaméterek, más néven változó területű áramlásmérők, az ipari áramlásszabályozás elterjedt eszközei. Működésük azon alapul, hogy az áramló közeg egy függőleges, kúpos csőben lévő úszót emel fel. Az úszó magassága arányos az áramlási sebességgel, melyet egy skálán lehet leolvasni.

A rotaméterek egyik legnagyobb előnye az egyszerű felépítés és a könnyű használhatóság. Nincs szükségük külső energiaforrásra, ami széles körű alkalmazhatóságot biztosít.

Előnyeik közé tartozik még a viszonylag alacsony ár és a különböző méretű csövekhez való adaptálhatóság. Hátrányuk viszont, hogy csak függőleges helyzetben működnek megfelelően, és a pontosságuk nem vetekszik a modernebb mérőeszközökével. Továbbá, a közeg átlátszóságára van szükség a leolvasáshoz.

Széles körben alkalmazzák őket a vegyiparban, a vízkezelésben, valamint laboratóriumi alkalmazásokban, ahol a költséghatékonyság és az egyszerűség fontosabb szempont, mint a kiemelkedő pontosság. Például kis mennyiségű gázok vagy folyadékok áramlásának szabályozására és mérésére kiválóan alkalmasak.

Ultrahangos áramlásmérők: Működési elv, előnyök és hátrányok, alkalmazási területek

Az ultrahangos áramlásmérők a folyadékok és gázok áramlási sebességének mérésére szolgálnak roncsolásmentes módon. Működési elvük azon alapul, hogy az ultrahanghullámok terjedési sebessége változik az áramló közeg sebességének függvényében. Két fő típusa létezik: a tranzitidő alapú és a Doppler-effektus alapú.

A tranzitidő alapú mérők az ultrahanghullámok áramlás irányába és azzal szemben történő terjedési idejének különbségét mérik. Ebből számítható az áramlási sebesség. A Doppler-effektus alapú mérők az áramló közegben lévő részecskékről visszaverődő ultrahanghullámok frekvenciaváltozását (Doppler-eltolódását) használják a sebesség meghatározásához.

Az ultrahangos áramlásmérők nagy előnye, hogy nem okoznak nyomásesést a rendszerben, mivel nem kell a csővezetékbe beépíteni őket, hanem a cső külső felületére rögzíthetők.

Előnyeik: pontosság, széles mérési tartomány, karbantartásmentesség, alkalmasság agresszív közegekhez. Hátrányaik: a pontosságot befolyásolhatja a közeg hőmérséklete és nyomása, illetve a Doppler-effektus alapú mérők kevésbé alkalmasak tiszta folyadékokhoz.

Alkalmazási területeik: víz- és szennyvízkezelés, vegyipar, élelmiszeripar, gyógyszeripar, olaj- és gázipar, energiaipar (pl. hűtővíz áramlásának mérése erőművekben).

Mágneses áramlásmérők: Működési elv, előnyök és hátrányok, alkalmazási területek

A mágneses áramlásmérők (röviden mágneses mérők) az elektromágneses indukció elvén működnek. Egy mágneses mezőt hoznak létre a csőben, és amikor a vezetőképes folyadék áthalad ezen a mezőn, feszültség indukálódik. Ez a feszültség egyenesen arányos az áramlási sebességgel.

Előnyei: Nincsenek mozgó alkatrészek, így minimális a karbantartási igényük. Alkalmasak szennyezett folyadékok mérésére is, és nem okoznak jelentős nyomásesést. Hátrányai: Csak vezetőképes folyadékok mérésére alkalmasak (pl. víz, savak, lúgok). A pontosságot befolyásolhatja a folyadék hőmérséklete és a mágneses mező stabilitása.

A mágneses áramlásmérők különösen alkalmasak a vízkezelésben, a vegyiparban és az élelmiszeriparban, ahol a folyadékok tisztasága és a pontos mérés kritikus fontosságú.

Alkalmazási területek:

- Víz- és szennyvízkezelés: Áramlási sebesség mérése csatornákban és vezetékekben.

- Vegyipar: Savak, lúgok és egyéb vegyi anyagok áramlásának szabályozása.

- Élelmiszeripar: Gyümölcslevek, tej és egyéb folyékony élelmiszerek áramlásának mérése.

- Gyógyszeripar: Steril folyadékok pontos adagolása és áramlásának ellenőrzése.

Coriolis áramlásmérők: Működési elv, előnyök és hátrányok, alkalmazási területek

A Coriolis áramlásmérők a folyadékok és gázok tömegáramának közvetlen mérésére szolgálnak. Működési elvük azon alapul, hogy a mérőcsövön áthaladó közegre a Coriolis-erő hat, ha a mérőcső vibrál. Ez az erő arányos a tömegárammal, és a cső elhajlásának mérésével pontosan meghatározható.

Előnyei: Rendkívül pontosak, képesek a tömegáram közvetlen mérésére (nem térfogatáramra!), függetlenek a közeg sűrűségétől, viszkozitásától és hőmérsékletétől. Alkalmasak agresszív és korrozív közegek mérésére is. Nincs szükségük egyenes csőszakaszokra a beépítés előtt.

Hátrányai: Magasabb árfekvésűek, mint más áramlásmérők. Bizonyos esetekben érzékenyek lehetnek a külső vibrációkra. A mérőcső eltömődése vagy lerakódás befolyásolhatja a mérési pontosságot.

A Coriolis áramlásmérők az iparágak széles körében alkalmazhatók, ahol a pontos tömegáram-mérés kritikus fontosságú, beleértve a vegyipart, gyógyszergyártást, élelmiszeripart és az olaj- és gázipart.

Felhasználási területek:

- Vegyi anyagok adagolása és keverése

- Reaktorok táplálása

- Élelmiszeripari termékek töltése és csomagolása

- Kőolajszármazékok mérése és elszámolása

- Gyógyszeripari folyamatok monitorozása

A Coriolis áramlásmérők kiemelkedő pontosságuknak és megbízhatóságuknak köszönhetően kulcsszerepet játszanak a modern ipari áramlásszabályozásban.

Áramlásszabályozás a vegyiparban: Reaktorok, keverők, adagolás

A vegyiparban az áramlásszabályozás kritikus fontosságú a reakciók hatékonyságának és biztonságának biztosításához. A reaktorok működése nagymértékben függ a beáramló anyagok pontos mennyiségétől és a keverés minőségétől. Pontatlan áramlásszabályozás a termék minőségének romlásához, sőt, akár veszélyes helyzetekhez is vezethet.

A reaktorokban a térfogatáram pontos szabályozása elengedhetetlen. Ez történhet manuálisan szelepekkel, de a modern vegyipari üzemekben inkább automatizált rendszereket alkalmaznak, amelyek áramlásmérőket és szabályozó szelepeket használnak. A cél az, hogy a reagensek pontosan a megfelelő arányban kerüljenek a reaktorba, minimalizálva a melléktermékek képződését és maximalizálva a kívánt termék hozamát.

A keverők esetében az áramlásszabályozás a keverési hatékonyság optimalizálását jelenti. A lamináris és turbulens áramlás közötti egyensúly megtalálása kulcsfontosságú. Túlzott turbulencia felesleges energiapazarláshoz vezethet, míg a lamináris áramlás nem biztosít elegendő keveredést, ami lokális koncentrációkülönbségekhez vezethet a reaktorban.

Az adagolás során a precíz áramlásszabályozás biztosítja, hogy a katalizátorok, inhibitorok vagy egyéb adalékanyagok pontosan a kívánt mennyiségben kerüljenek a rendszerbe. Ez különösen fontos a folyamatos üzemű reaktorokban, ahol a bemenő anyagok áramlása állandó, és a kis eltérések is jelentős hatással lehetnek a termék minőségére.

A vegyipari áramlásszabályozás célja a reakciósebesség, a termék minősége és a biztonság optimalizálása a reagensek, katalizátorok és egyéb anyagok pontos és ellenőrzött áramlásának biztosításával.

Számos különböző típusú áramlásszabályozó berendezést használnak a vegyiparban, beleértve a szabályozó szelepeket, a tömegáram-szabályozókat (MFC), és a dozírozó szivattyúkat. A választás a konkrét alkalmazástól, a szükséges pontosságtól és a kezelt anyagok tulajdonságaitól függ.

Áramlásszabályozás az élelmiszeriparban: Higiéniai szempontok, CIP rendszerek

Az élelmiszeriparban az áramlásszabályozás kiemelt fontosságú, mivel a termékek tisztasága és biztonsága közvetlenül függ tőle. A higiéniai követelmények rendkívül szigorúak, ezért az alkalmazott szelepeknek, csöveknek és egyéb áramlásszabályozó elemeknek élelmiszeripari minősítéssel kell rendelkezniük.

A CIP (Clean-In-Place) rendszerek kulcsszerepet játszanak a berendezések tisztán tartásában. Ezek a rendszerek lehetővé teszik a gépek és csővezetékek helyben történő tisztítását és fertőtlenítését, anélkül, hogy azokat szétszerelni kellene. A CIP rendszerek hatékony működése az áramlásszabályozás precíz beállításán múlik. A megfelelő áramlási sebesség és nyomás biztosítja, hogy a tisztítószerek minden felülethez eljussanak, eltávolítva a szennyeződéseket és a baktériumokat.

A szelepek kiválasztásánál figyelembe kell venni, hogy azok könnyen tisztíthatóak legyenek, minimalizálva a holttereket, ahol baktériumok megtelepedhetnek. Gyakran használnak membránszelepeket és pillangószelepeket, mivel ezek a típusok kevésbé hajlamosak a szennyeződések felhalmozására. A szelepek anyagának korrózióállónak kell lennie, hogy ellenálljon a tisztítószerek és fertőtlenítőszerek hatásainak.

A CIP rendszerek hatékonyságának maximalizálása érdekében elengedhetetlen a megfelelő áramlási sebesség és nyomás biztosítása a tisztítási ciklus során.

Az áramlásszabályozás az élelmiszeriparban nem csupán a hatékonyságról szól, hanem a fogyasztók egészségének védelméről is. A precíz és megbízható rendszerek elengedhetetlenek a biztonságos élelmiszergyártáshoz.

Áramlásszabályozás a gyógyszeriparban: Sterilitás, validálás

A gyógyszeriparban az áramlásszabályozás kritikus fontosságú a sterilitás megőrzése és a termékek minőségének biztosítása szempontjából. A gyártási folyamatok során használt szelepek, csövek és egyéb áramlásszabályozó eszközök tervezése és működése szigorú követelményeknek kell, hogy megfeleljen.

A validálás kulcsfontosságú elem. Minden áramlásszabályozó rendszernek át kell esnie alapos validálási eljárásokon annak bizonyítására, hogy a tervezett módon működik, és képes fenntartani a sterilitást a teljes élettartama alatt. Ez magában foglalja a tervezési validálást (DQ), a telepítési validálást (IQ), a működési validálást (OQ) és a teljesítmény validálást (PQ).

A gyógyszeriparban az áramlásszabályozás nem csupán a folyadékok és gázok mozgatását jelenti, hanem a termék biztonságának és hatékonyságának garantálását is.

Speciális higiénikus szelepeket használnak, amelyek könnyen tisztíthatók és sterilizálhatók (CIP – Clean-in-Place és SIP – Sterilization-in-Place eljárásokkal), minimalizálva a kontamináció kockázatát. Az anyagválasztás is lényeges: rozsdamentes acél és más, biokompatibilis anyagok használata elengedhetetlen a reakciók és a szennyeződés elkerülése érdekében. A pontos áramlásszabályozás biztosítja, hogy a hatóanyagok a megfelelő mennyiségben kerüljenek a készítménybe, garantálva a gyógyszer hatékonyságát és biztonságosságát.

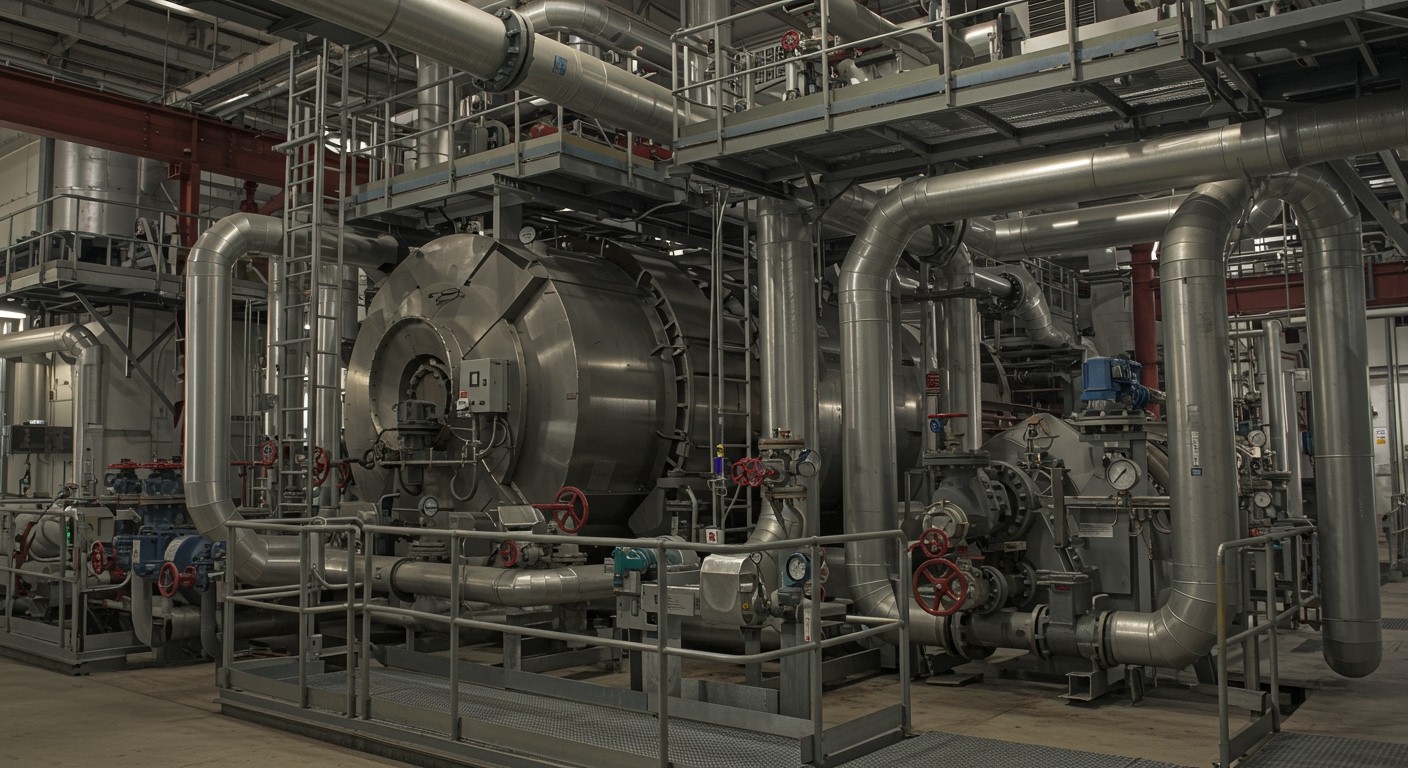

Áramlásszabályozás az energetikában: Kazánok, turbinák, hűtőrendszerek

Az energetikai szektorban az áramlásszabályozás kritikus fontosságú a hatékony és biztonságos működéshez. Gondoljunk csak a kazánok működésére, ahol a pontos lég- és üzemanyag-arány beállítása elengedhetetlen az optimális égéshez és a károsanyag-kibocsátás minimalizálásához. A nem megfelelő áramlásszabályozás alacsony hatásfokhoz és a berendezés károsodásához vezethet.

A turbinák esetében, legyen szó gőz-, víz- vagy szélturbináról, az áramló közeg mennyiségének és sebességének szabályozása a teljesítmény optimalizálásának kulcsa. A szelepek és szabályozóelemek precíz működése biztosítja a turbina hatékony működését különböző terhelési viszonyok között. Például, a gőzturbinákban a beáramló gőz mennyiségének szabályozásával a leadott teljesítmény finomhangolható.

A hűtőrendszerekben, mint például a hőerőművekben vagy atomerőművekben használt hűtőtornyokban, az áramlásszabályozás a hőelvonás hatékonyságát befolyásolja. A hűtővíz áramlásának szabályozásával biztosítható a berendezések megfelelő hőmérsékleten tartása, elkerülve ezzel a túlmelegedést és az ebből adódó problémákat. A ventilátorok és szivattyúk sebességének szabályozása is fontos szerepet játszik az energiahatékonyság növelésében.

Az energetikai rendszerekben alkalmazott áramlásszabályozó rendszerek célja a hatékonyság növelése, a biztonság garantálása és a környezeti terhelés minimalizálása.

Számos különböző típusú szelep és szabályozóelem áll rendelkezésre az energetikai ipar számára. A golyóscsapok, pillangószelepek és szabályozószelepek mindegyike speciális alkalmazási területtel rendelkezik, és a megfelelő típus kiválasztása a rendszer követelményeitől függ. A modern rendszerek gyakran alkalmaznak automatizált szabályozórendszereket, amelyek szenzorok segítségével folyamatosan figyelik az áramlási paramétereket és valós időben korrigálják a szelepek állását.

A jövőben az áramlásszabályozás terén várható fejlesztések közé tartozik az intelligens szelepek elterjedése, amelyek képesek önállóan optimalizálni a működést és diagnosztikai információkat szolgáltatni a karbantartási igényekről.

Áramlásszabályozás a víz- és szennyvízkezelésben: Szivattyúk, szűrők, fertőtlenítés

A víz- és szennyvízkezelésben az áramlásszabályozás kritikus fontosságú a hatékony és biztonságos működéshez. A szivattyúk biztosítják a víz megfelelő áramlását a különböző folyamatok között, a nyersvíz forrásától a tisztított víz elosztásáig. A szivattyúk típusának kiválasztása az alkalmazástól függ, figyelembe véve a szükséges térfogatáramot és nyomást. Gyakori típusok a centrifugál szivattyúk, amelyek nagy mennyiségű vizet képesek mozgatni, és a dugattyús szivattyúk, amelyek magas nyomást biztosítanak.

A szűrők az áramlásszabályozás szerves részét képezik, eltávolítva a szennyeződéseket és a szilárd részecskéket a vízből. A szűrők típusai a mechanikai szűrőktől (pl. homokszűrők) a membránszűrőkig (pl. ultraszűrés, fordított ozmózis) terjednek. Az áramlás sebességének szabályozása a szűrőkön keresztül kulcsfontosságú a hatékony szűréshez és a szűrőanyag élettartamának meghosszabbításához. A túl magas áramlási sebesség csökkentheti a szűrés hatékonyságát, míg a túl alacsony áramlási sebesség eltömődést okozhat.

A fertőtlenítés során az áramlásszabályozás biztosítja, hogy a fertőtlenítőszer (pl. klór, ózon, UV sugárzás) megfelelő koncentrációban és ideig érintkezzen a vízzel a kórokozók elpusztítása érdekében. A fertőtlenítő rendszerek gyakran tartalmaznak áramlásmérőket és szabályozó szelepeket, amelyek automatikusan beállítják a fertőtlenítőszer adagolását az áramlás sebességének változásához igazodva.

A víz- és szennyvízkezelésben az áramlásszabályozás célja a megfelelő vízminőség biztosítása, a hatékony energiafelhasználás és a folyamatok optimalizálása.

Az áramlásszabályozás a vízkezelő rendszerekben számos területen alkalmazható:

- Nyersvíz betáplálás szabályozása

- Szűrővisszamosás szabályozása

- Vegyszerezés szabályozása (pl. koagulánsok, pH beállító szerek)

- Tisztított víz elosztás szabályozása

A korszerű vízkezelő rendszerek gyakran használnak automatizált vezérlőrendszereket, amelyek szenzorok és szelepek segítségével folyamatosan optimalizálják az áramlást, biztosítva a hatékony és megbízható működést.