A termelés optimalizálása minden iparágban kulcsfontosságú cél. A hatékonyság növelése, a költségek csökkentése és a termelékenység fokozása érdekében a vállalatok folyamatosan keresik az innovatív megoldásokat. Ebben a törekvésben a Dahlander motor egy rendkívül értékes eszköznek bizonyul.

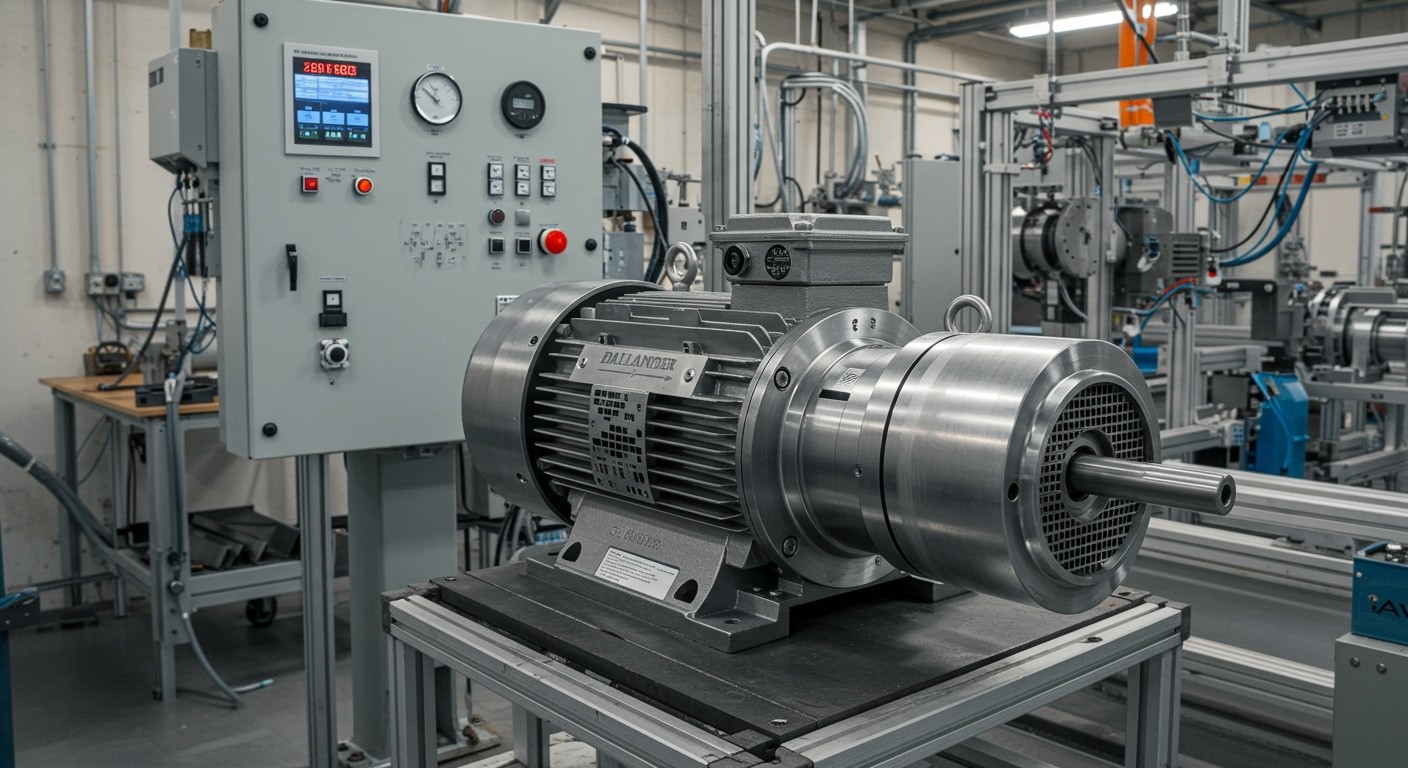

A Dahlander motor, más néven pólusváltós motor, egy speciális aszinkron motor, amely két különböző sebességen képes működni. Ez a tulajdonsága teszi különösen alkalmassá olyan alkalmazásokhoz, ahol változó sebességigény merül fel, például szállítószalagok, ventilátorok, szivattyúk és textilipari gépek esetében.

Ahelyett, hogy bonyolult és költséges frekvenciaváltókat alkalmaznánk a sebesség szabályozására, a Dahlander motor egyszerűen átkapcsol a két előre beállított sebesség között. Ez nemcsak költséghatékony megoldás, hanem a motor karbantartását is leegyszerűsíti.

A termelés optimalizálásában a Dahlander motor szerepe abban rejlik, hogy lehetővé teszi a gépek és berendezések rugalmas működtetését. Például egy szállítószalag sebességét hozzáigazíthatjuk a feldolgozási sebességhez. Alacsonyabb termelési volumen esetén alacsonyabb sebességet használhatunk, ezzel energiát takarítva meg és csökkentve a kopást. Nagyobb volumen esetén pedig magasabb sebességre kapcsolhatunk, hogy maximalizáljuk a termelést.

A Dahlander motor alkalmazása tehát közvetlen hatással van a termelési folyamatok hatékonyságára, lehetővé téve a termeléshez való alkalmazkodást és az erőforrások optimális felhasználását.

Gondoljunk egy textilipari gépre. A különböző anyagok eltérő sebességet igényelnek a feldolgozás során. A Dahlander motor segítségével a gép könnyedén átállítható a megfelelő sebességre, biztosítva a magas minőséget és a minimális selejtet. Ez a rugalmasság nemcsak a termelékenységet növeli, hanem a versenyképességet is javítja.

Ráadásul, a Dahlander motorok általában strapabíróak és megbízhatóak, ami hosszú távon is biztosítja a termelés zavartalan működését. A kevesebb alkatrész és az egyszerűbb vezérlés csökkenti a meghibásodások kockázatát és a karbantartási költségeket.

A Dahlander motor működési elve: A pólusváltás magyarázata

A Dahlander motor lényege a pólusszám átkapcsolásának képességében rejlik. Ez a tulajdonság teszi lehetővé, hogy egyetlen motorral két különböző, fix fordulatszámot érjünk el, ami jelentősen optimalizálhatja a termelési folyamatokat.

A hagyományos motoroknál a fordulatszámot a frekvencia (hálózati frekvencia) és a pólusszám határozza meg. A Dahlander motor speciális tekercselési kialakításának köszönhetően képes a pólusszám megváltoztatására, ezáltal a fordulatszám is változik anélkül, hogy a frekvenciát befolyásolnánk.

A pólusszám átkapcsolása a tekercsek soros, illetve párhuzamos kapcsolásával érhető el. Képzeljük el, hogy a motor tekercseit két csoportba osztjuk. Amikor a tekercsek sorosan vannak kapcsolva, a motor nagyobb pólusszámmal működik, ami alacsonyabb fordulatszámot eredményez. Ezzel szemben, ha a tekercsek párhuzamosan vannak kapcsolva, a motor kisebb pólusszámmal forog, ami magasabb fordulatszámot biztosít. Ez a kapcsolási módváltás teszi lehetővé a két különböző fordulatszám elérését.

A Dahlander motorok leggyakoribb tekercselési konfigurációja a 2:1 arányú pólusszám-váltás, például 4 pólus és 2 pólus között. Ez azt jelenti, hogy az egyik fordulatszám pontosan a fele a másiknak. Ezt a tulajdonságot széles körben kihasználják olyan alkalmazásokban, ahol a termelés különböző szakaszai eltérő sebességet igényelnek.

A pólusszám átkapcsolása nem csupán a fordulatszám változtatását jelenti, hanem a motor nyomatéki karakterisztikájának módosítását is. Alacsonyabb fordulatszámon nagyobb nyomaték áll rendelkezésre, míg magasabb fordulatszámon kisebb.

Fontos megjegyezni, hogy a Dahlander motor nem fokozatmentesen szabályozható, hanem csak két, előre meghatározott fordulatszámon képes működni. Azonban a két választható sebesség nagy rugalmasságot biztosít a termelési folyamatok optimalizálásához, különösen olyan esetekben, ahol a terhelés gyakran változik.

A pólusváltás elvének megértése kulcsfontosságú a Dahlander motor hatékony alkalmazásához és a termelés optimalizálásához.

A Dahlander motor felépítése: Részletes technikai leírás

A Dahlander motor, más néven pólusváltó motor, egy speciális aszinkron motor, amely két különböző fordulatszámon képes működni. Ez a tulajdonsága teszi ideálissá olyan alkalmazásokhoz, ahol a termelési folyamat különböző szakaszai eltérő sebességet igényelnek. A motor felépítése kulcsfontosságú a működési elvének megértéséhez.

A Dahlander motor alapvetően egy háromfázisú aszinkron motor, de a tekercselése speciális kialakítású. A legfontosabb jellemzője, hogy a tekercselés konfigurációja átkapcsolható, ezáltal változik a pólusszám, ami közvetlenül befolyásolja a szinkron fordulatszámot. Gyakorlatilag a motor tekercselése úgy van kialakítva, hogy a pólusszám megduplázható vagy megfelezhető.

A Dahlander motor tekercselése kétféle módon kapcsolható: csillag (Y) vagy delta (Δ) kapcsolásban. Amikor a tekercsek sorba vannak kötve (pl. csillag kapcsolás), a motor nagyobb pólusszámmal működik, ami alacsonyabb fordulatszámot eredményez. Ezzel szemben, amikor a tekercsek párhuzamosan vannak kötve (pl. delta kapcsolás), a pólusszám kisebb, és a motor nagyobb fordulatszámon üzemel.

A Dahlander motor tekercselésének átkapcsolása lehetővé teszi a pólusszám megváltoztatását, ami a motor fordulatszámának közvetlen befolyásolását eredményezi, ezáltal optimalizálva a termelési folyamatokat.

A motor felépítése magában foglalja a speciális kapcsolóberendezést is, amely lehetővé teszi a tekercselés konfigurációjának gyors és biztonságos megváltoztatását. Ez a kapcsolóberendezés általában tartalmaz reléket vagy kontaktorokat, amelyek a vezérlőrendszer utasításai alapján működnek.

Fontos megjegyezni, hogy a Dahlander motorok tervezésekor figyelembe kell venni a fordulatszám-változás hatását a nyomatékra és a teljesítményre. A motor kiválasztásakor és beállításakor a termelési folyamat specifikus igényeihez kell igazítani a paramétereket.

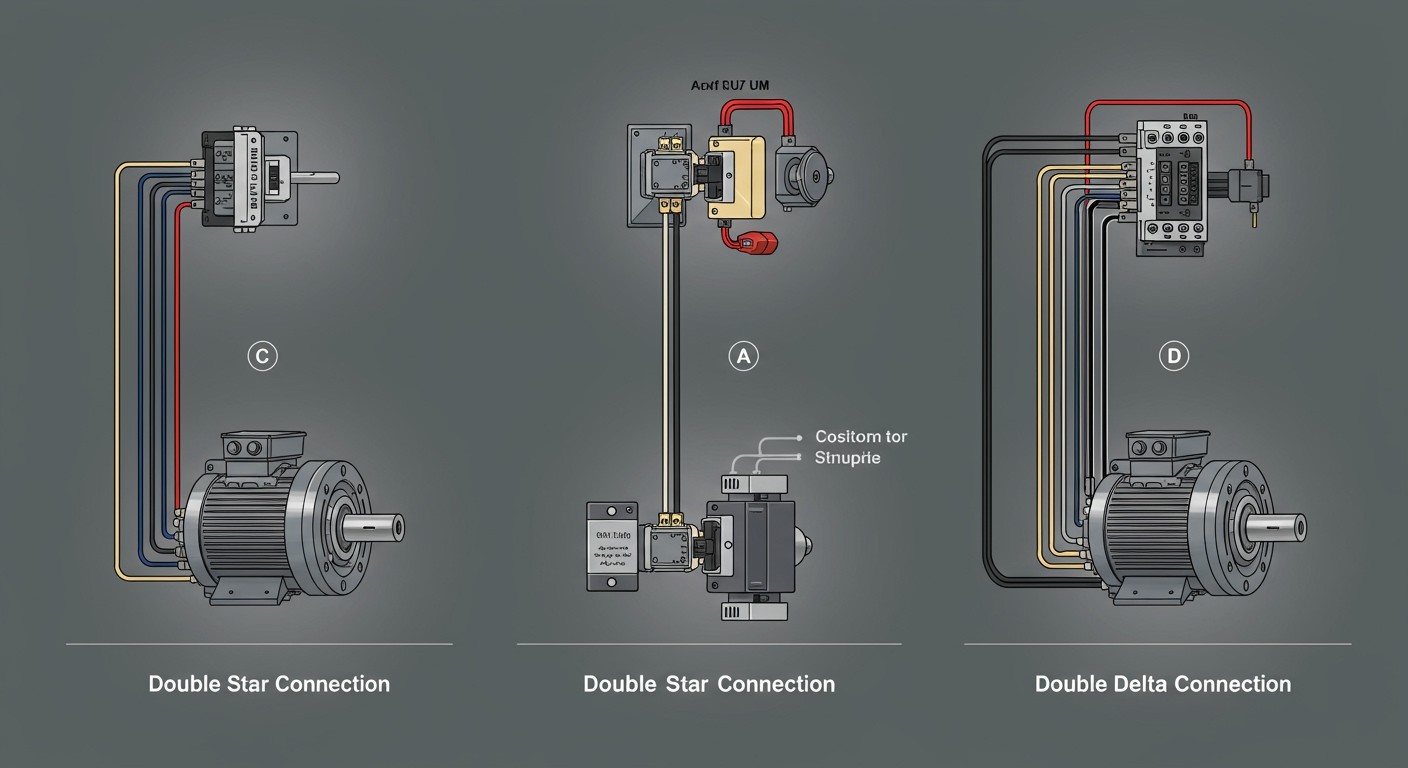

A Dahlander kapcsolás típusai: Csillag-dupla csillag és delta-dupla csillag

A Dahlander motorok hatékonyságának kulcsa a kapcsolási módok közötti váltásban rejlik. Két alapvető kapcsolási típus létezik: a csillag-dupla csillag és a delta-dupla csillag kapcsolás. Mindkét megoldás eltérő alkalmazási területekre optimalizált, és a termelési folyamat sajátosságaihoz igazítható.

A csillag-dupla csillag kapcsolás lényege, hogy a motor tekercseit először csillagkapcsolásban kötjük be, ami alacsonyabb fordulatszámot eredményez. Ezt követően a tekercseket dupla csillagkapcsolásba rendezzük át, ami növeli a fordulatszámot. Ez a konfiguráció különösen alkalmas olyan alkalmazásokhoz, ahol a terhelés a fordulatszám növekedésével csökken, például szállítószalagoknál vagy szivattyúknál, ahol a folyadékszállítás sebességének változtatására van szükség. A csillag-dupla csillag kapcsolás általában lágyabb indítást tesz lehetővé, ami kíméli a mechanikai rendszert.

Ezzel szemben a delta-dupla csillag kapcsolás esetében a tekercsek kezdetben delta kapcsolásban üzemelnek, ami magasabb fordulatszámot biztosít. Ezt követi a dupla csillagkapcsolás, amely csökkenti a fordulatszámot. Ez a megoldás ideális olyan alkalmazásokhoz, ahol a magasabb fordulatszámú üzemeltetés a cél, de időnként szükség van alacsonyabb sebességre is, például bizonyos típusú gépeknél, ahol a munkadarabok pozícionálásához vagy lassabb megmunkálásához van szükség a sebesség csökkentésére. A delta-dupla csillag kapcsolás nagyobb indítónyomatékot eredményezhet a csillag-dupla csillag kapcsoláshoz képest.

A megfelelő kapcsolási mód kiválasztása kritikus fontosságú a motor optimális teljesítményének eléréséhez. A terhelési jellemzők, a szükséges fordulatszám-tartomány és az indítási követelmények mind befolyásolják a döntést.

A Dahlander motor hatékonysága nagymértékben függ a megfelelő kapcsolási mód kiválasztásától, ezért a termelési folyamat alapos elemzése elengedhetetlen a legoptimálisabb megoldás megtalálásához.

Fontos megjegyezni, hogy a kapcsolási módok közötti váltás vezérlése megfelelő elektronikus áramkörökkel történik, amelyek biztosítják a zökkenőmentes átmenetet és a motor védelmét a károsodásoktól.

A Dahlander motor előnyei a hagyományos motorokkal szemben

A Dahlander motor, más néven pólusváltós motor, jelentős előnyöket kínál a hagyományos, egysebességű motorokkal szemben, különösen a termelés optimalizálása szempontjából. Ezek az előnyök elsősorban a két különböző fordulatszám elérésének lehetőségében rejlenek, ami szélesebb körű alkalmazhatóságot és nagyobb rugalmasságot biztosít.

A hagyományos motorok fix fordulatszámon üzemelnek, ami korlátozza a felhasználásukat. Például, egy szállítószalagon, ha a termelés változik, a hagyományos motorral rendelkező szalag sebessége nem igazítható a pillanatnyi igényekhez. Ezzel szemben a Dahlander motor lehetővé teszi, hogy a szalag sebességét a termelési volumenhez igazítsuk. Alacsonyabb termelés esetén alacsonyabb fordulatszámon, magasabb termelés esetén magasabb fordulatszámon üzemeltethetjük a szalagot. Ez energiahatékonysághoz és a termelés optimalizálásához vezet.

További előny, hogy a Dahlander motorok használatával csökkenthető a mechanikai kopás. Például, egy ventilátor esetében, ha nincs szükség maximális légszállításra, a motort alacsonyabb fordulatszámon üzemeltethetjük, ami csökkenti a motor alkatrészeinek terhelését és meghosszabbítja az élettartamukat. Hagyományos motorok esetében ez a lehetőség nem áll rendelkezésre, így a motor mindig maximális terhelésen üzemel, ami gyorsabb kopáshoz vezet.

A Dahlander motorok költséghatékony megoldást is jelentenek bizonyos alkalmazásokban. Bár a beszerzési költségük magasabb lehet, mint a hagyományos motoroké, a hosszú távú megtakarítások (energiafogyasztás, karbantartási költségek) kompenzálják ezt a különbséget. Ráadásul, egy Dahlander motor képes helyettesíteni két különböző teljesítményű hagyományos motort, ami további költségmegtakarítást eredményezhet.

A legfontosabb előny a hagyományos motorokkal szemben tehát a rugalmasság és az energiahatékonyság kombinációja, ami közvetlenül hozzájárul a termelés optimalizálásához és a költségek csökkentéséhez.

Érdemes megemlíteni, hogy a Dahlander motorok bonyolultabb vezérlést igényelnek, mint a hagyományos motorok. Ez azonban a modern frekvenciaváltók segítségével könnyen megoldható. A frekvenciaváltók lehetővé teszik a fordulatszám finomhangolását, ami tovább növeli a Dahlander motorok alkalmazhatóságát.

Összességében, a Dahlander motor egy hatékony és rugalmas megoldás a termelés optimalizálására. A két fordulatszám elérésének lehetősége, az energiahatékonyság és a költségmegtakarítás mind hozzájárulnak ahhoz, hogy a Dahlander motorok ideális választást jelentsenek számos ipari alkalmazásban.

A Dahlander motor hátrányai és korlátai

Bár a Dahlander motor kétségtelenül hatékony megoldás a termelés optimalizálására, fontos tisztában lenni a korlátaival is. Nem minden alkalmazásra ideális választás, és a tervezés során figyelembe kell venni a hátrányait.

Az egyik legjelentősebb korlát a két fix sebességfokozat. Bár ez sok esetben elegendő, vannak olyan alkalmazások, ahol finomabb sebességállításra van szükség. Ebben az esetben frekvenciaváltós megoldásokkal kell kiegészíteni, ami megnöveli a költségeket és a komplexitást.

Egy másik szempont a nyomatékkarakterisztika. A Dahlander motor nyomatéka a sebességváltozáskor ugrásszerűen változhat, ami problémákat okozhat bizonyos terhelési viszonyok mellett. Ez különösen igaz a magasabb sebességfokozatban, ahol a nyomaték eshet.

A Dahlander motorok mérete és súlya általában nagyobb, mint egy hasonló teljesítményű, egysebességes motornak. Ez a tekercselés komplexitásából adódik. Ez befolyásolhatja a gép tervezését és a beépítési költségeket.

A Dahlander motor nem képes folyamatosan változtatni a sebességét, ami korlátozza a felhasználhatóságát olyan alkalmazásokban, ahol precíz sebességszabályozás szükséges.

Végül, a hatásfok is lehet alacsonyabb bizonyos üzemállapotokban, különösen a kisebb sebességfokozatban. Ez a tekercselés veszteségeinek köszönhető. Ezért fontos a megfelelő motor kiválasztása az adott alkalmazáshoz, figyelembe véve a terhelési profilt és az üzemidőt.

A Dahlander motor alkalmazási területei az iparban

A Dahlander motorok változtatható fordulatszámú működésük révén számos ipari területen kínálnak hatékony megoldásokat a termelés optimalizálására. Elsődleges alkalmazási területeik közé tartoznak a szállítószalagok, ahol a termelés üteméhez igazítható a szalag sebessége, ezáltal elkerülhetőek a felesleges leállások és a túlzott energiafogyasztás.

Szintén gyakoriak a szivattyúk és ventilátorok meghajtásában. Például egy hűtőrendszerben a Dahlander motorral szerelt ventilátor teljesítménye a hűtési igényhez igazítható, ami jelentős energiamegtakarítást eredményezhet a kevésbé forró időszakokban. Hasonlóképpen, vízszivattyúk esetében a vízszükséglethez igazítható a szivattyú teljesítménye, csökkentve a vízpazarlást és az energiafogyasztást.

A textiliparban is előszeretettel alkalmazzák a Dahlander motorokat, különösen a különböző sebességet igénylő gépekben, mint például a fonógépek és a szövőgépek. A precíz sebesség szabályozás lehetővé teszi a különböző anyagok optimális feldolgozását.

A Dahlander motorok alkalmazása különösen előnyös ott, ahol a terhelés változik, és a motor sebességének ehhez kell igazodnia a hatékony működés érdekében.

A fémfeldolgozó iparban a fúrógépek és esztergagépek meghajtásában is szerepet kaphatnak, ahol a különböző anyagokhoz és megmunkálási feladatokhoz eltérő fordulatszámra van szükség. Ez a rugalmasság növeli a termelékenységet és csökkenti a selejtet.

Fontos megjegyezni, hogy a Dahlander motorok alkalmazásakor figyelembe kell venni a terhelési viszonyokat és a motor megfelelő méretezését a hosszú távú, megbízható működés érdekében. A helyes alkalmazással azonban jelentős előnyök érhetők el a termelés hatékonyságának növelésében.

A Dahlander motor fordulatszám szabályozása: Megoldások és módszerek

A Dahlander motor fordulatszám szabályozása kulcsfontosságú a termelési folyamatok optimalizálásához. Mivel a Dahlander motor két előre definiált fordulatszámot kínál, a szabályozás alapvetően e két érték közötti váltást jelenti. Nincs fokozatmentes fordulatszám szabályozás, mint egy frekvenciaváltó esetében, de a két sebesség közötti választás lehetővé teszi a gép optimális működését a különböző terhelési viszonyok mellett.

A fordulatszám váltás egyszerűen a motor tekercselésének átkapcsolásával történik. Ez azt jelenti, hogy a tekercsek konfigurációjának megváltoztatásával a pólusszám is változik, ami befolyásolja a szinkron fordulatszámot. A Δ/YY (delta/dupla csillag) kapcsolás a leggyakoribb megoldás. Delta kapcsolásban alacsonyabb fordulatszám, dupla csillag kapcsolásban magasabb fordulatszám érhető el.

A megfelelő fordulatszám kiválasztása a terhelés függvényében történik. Könnyebb terhelésnél a magasabb fordulatszám használata energiatakarékos lehet, míg nagyobb terhelésnél az alacsonyabb fordulatszám biztosítja a megfelelő nyomatékot. Ezt a váltást általában automatikus vezérlőrendszerrel valósítják meg, amely figyeli a motor terhelését vagy a folyamat paramétereit.

A Dahlander motor fordulatszám szabályozása nem fokozatmentes, hanem két diszkrét értéket kínál, melyek közötti váltás a termelési folyamatok hatékony optimalizálását teszi lehetővé a terhelési viszonyokhoz igazodva.

A vezérlőrendszer a következőket tartalmazhatja:

- Terhelésérzékelők (áram, feszültség, nyomaték)

- PLC (programozható logikai vezérlő)

- Kontaktorok a tekercsek átkapcsolásához

- Felhasználói interfész (HMI) a paraméterek beállításához és a motor állapotának ellenőrzéséhez

Fontos megjegyezni, hogy a Dahlander motor kiválasztásakor figyelembe kell venni a motor teljesítményét és a két fordulatszám arányát. A nem megfelelő motor kiválasztása csökkentheti a termelési hatékonyságot és növelheti az energiafogyasztást. A fordulatszám váltás gyakoriságát is érdemes elemezni, mert a gyakori kapcsolgatás növelheti a motor kopását.

A Dahlander motor karbantartása: Tippek a hosszú élettartamhoz

A Dahlander motorok, bár hatékonyak és rugalmasak a termelés optimalizálásában, rendszeres karbantartást igényelnek a hosszú élettartam és a megbízható működés érdekében. A karbantartás elhanyagolása komoly termeléskieséshez vezethet.

A legfontosabb karbantartási feladatok közé tartozik a csapágyak rendszeres ellenőrzése és kenése. A nem megfelelő kenés a csapágyak gyors kopásához vezethet, ami zajos működést és végül a motor meghibásodását okozhatja. Használjon a gyártó által javasolt kenőanyagot!

A tekercsek szigetelésének ellenőrzése is kritikus. Keressen repedéseket, elszíneződéseket vagy egyéb sérüléseket, amelyek a szigetelés romlására utalhatnak. A sérült szigetelés rövidzárlatot okozhat, ami a motor azonnali leállásához vezet.

A Dahlander motorok komplex kapcsolási rendszere miatt különösen fontos a kapcsolóberendezések rendszeres vizsgálata. Ellenőrizze a kontaktusok állapotát, és tisztítsa meg őket szükség esetén. A rossz kontaktusok túlmelegedhetnek és tönkremehetnek, ami befolyásolja a motor sebességváltását.

Ne feledkezzen meg a hűtőrendszer tisztításáról sem. A por és szennyeződés eltömítheti a hűtőbordákat, ami a motor túlmelegedéséhez vezethet. A túlmelegedés csökkenti a motor élettartamát és rontja a hatásfokát.

Végül, rendszeresen ellenőrizze a motor rezgését. A túlzott rezgés a motor mechanikai problémáira utalhat, például kiegyensúlyozatlanságra vagy laza rögzítésekre. A problémák korai felismerése megelőzheti a súlyosabb károkat.

A Dahlander motor hibaelhárítása: Gyakori problémák és megoldások

A Dahlander motorok hatékonysága nagymértékben hozzájárul a termelés optimalizálásához, de mint minden gépnek, nekik is lehetnek hibáik. A leggyakoribb problémák közé tartozik a helytelen bekötés, ami a tekercsek rossz konfigurációját eredményezheti. Ez akár a motor azonnali károsodásához is vezethet, ezért a bekötési rajz pontos követése elengedhetetlen.

Egy másik gyakori probléma a túlterhelés. Mivel a Dahlander motorok két különböző sebességen képesek működni, fontos, hogy a terhelés mindkét sebességtartományban a motor specifikációin belül maradjon. A túlterhelés túlmelegedéshez és a tekercsek szigetelésének károsodásához vezethet.

A mechanikai problémák, mint például a csapágyak kopása vagy a rotor kiegyensúlyozatlansága, szintén befolyásolhatják a motor teljesítményét. Ezek a problémák zajt, vibrációt és a motor élettartamának csökkenését okozhatják.

A sebességváltáskor fellépő problémák is gyakoriak. A Dahlander motorok sebességváltása bonyolult folyamat, és ha a kapcsolórendszer nem működik megfelelően, a motor nem vált sebességet, vagy akár károsodhat is.

A Dahlander motorok hibaelhárításának kulcsa a rendszeres karbantartás és a megelőző intézkedések.

Megoldások:

- Bekötés ellenőrzése: Győződjön meg róla, hogy a tekercsek a megfelelő konfigurációban vannak bekötve, a bekötési rajz alapján.

- Túlterhelés elkerülése: Monitorozza a motor terhelését, és tartsa a specifikációkon belül. Használjon megfelelő méretezésű motort a feladathoz.

- Mechanikai karbantartás: Rendszeresen ellenőrizze a csapágyakat és a rotor kiegyensúlyozottságát. Szükség esetén cserélje ki a kopott alkatrészeket.

- Kapcsolórendszer ellenőrzése: Győződjön meg róla, hogy a sebességváltó rendszer megfelelően működik. Vizsgálja meg a kontaktorokat és a reléket.

A rendszeres ellenőrzés és karbantartás segít megelőzni a problémákat és biztosítja a Dahlander motorok hosszú élettartamát és hatékony működését, ami közvetlenül hozzájárul a termelés optimalizálásához.

A Dahlander motor energiahatékonyságának optimalizálása

A Dahlander motor energiahatékonyságának optimalizálása kulcsfontosságú a termelési folyamatok gazdaságossá tételéhez. Mivel a motor két különböző fordulatszámon képes működni, a hatékony energiafelhasználás érdekében elengedhetetlen a megfelelő fordulatszám kiválasztása az adott feladathoz.

Az optimalizálás első lépése a termelési folyamat alapos elemzése. Meg kell vizsgálni, hogy mely szakaszokban van szükség nagyobb, és mely szakaszokban kisebb fordulatszámra. Például, egy szállítószalag esetében a nagyobb fordulatszám az anyagok gyors mozgatásához, míg a kisebb a pontos pozícionáláshoz lehet ideális.

A Dahlander motorok energiahatékonyságát befolyásolja a terhelés is. A motor hatásfoka általában magasabb, ha közel van a névleges terheléséhez. Ezért fontos, hogy a motor méretezése a várható terhelési viszonyokhoz igazodjon. Ha a motor túlméretezett, akkor alacsony terhelésen fog működni, ami jelentős energiaveszteséget okozhat.

A fordulatszám váltásának optimalizálása is kritikus. A gyakori és hirtelen fordulatszám váltások nem csak a motor élettartamát csökkenthetik, hanem jelentős energiaveszteséget is okozhatnak. Érdemes lágyindítókat vagy frekvenciaváltókat alkalmazni a fordulatszám váltások simábbá tételére.

A Dahlander motor energiahatékonyságának maximalizálásához elengedhetetlen a megfelelő vezérlési stratégia kidolgozása, figyelembe véve a termelési folyamat sajátosságait és a motor terhelési viszonyait.

A karbantartás is fontos szerepet játszik az energiahatékonyság megőrzésében. A rendszeres ellenőrzés és a kopó alkatrészek cseréje megakadályozza a hatásfok romlását. A csapágyak kenése, a szellőzőnyílások tisztán tartása mind hozzájárulnak a motor optimális működéséhez.

Végül, a motorvezérlő rendszer korszerűsítése is jelentős energia megtakarítást eredményezhet. A modern vezérlők képesek a motor működését a valós idejű terhelési viszonyokhoz igazítani, minimalizálva az energiafogyasztást.

A Dahlander motor kiválasztásának szempontjai: Teljesítmény, fordulatszám, nyomaték

A Dahlander motor alkalmazásának egyik kulcsa a megfelelő motor kiválasztása. Ez a választás három fő szempont köré összpontosul: a teljesítmény, a fordulatszám és a nyomaték. Ezek a paraméterek szorosan összefüggenek a gyártási folyamat követelményeivel.

A teljesítmény kiválasztásakor figyelembe kell venni a gép által igényelt maximális teljesítményt mind alacsony, mind magas fordulatszámon. Fontos, hogy a motor ne legyen alulméretezve, mert ez a motor túlterheléséhez és meghibásodásához vezethet. Ugyanakkor a túlzottan nagy teljesítményű motor felesleges energiafogyasztást eredményezhet.

A fordulatszám a Dahlander motor egyik legnagyobb előnye. Két különböző fordulatszámon tud működni, ami lehetővé teszi a gyártási folyamat sebességének optimalizálását. A megfelelő fordulatszámok kiválasztása a gyártási ciklusok időtartamának csökkentéséhez és a termelékenység növeléséhez vezethet. Például, egy szállítószalag esetében alacsonyabb fordulatszám használható a pontos pozícionáláshoz, míg magasabb fordulatszám a gyors árumozgatáshoz.

A nyomaték szempontjából elengedhetetlen a gép terhelési jellemzőinek alapos ismerete. A Dahlander motor nyomatéka a fordulatszám függvényében változik. Fontos, hogy a motor mindkét fordulatszámon elegendő nyomatékot biztosítson a terhelés leküzdéséhez. Például, ha a gépnek nagy indítónyomatékra van szüksége, akkor a motor paramétereit ennek megfelelően kell megválasztani.

A Dahlander motor kiválasztásakor a teljesítmény, fordulatszám és nyomaték együttesen határozza meg, hogy a motor hatékonyan tudja-e támogatni a termelési folyamatot.

A gyakorlatban ez azt jelenti, hogy alaposan elemezni kell a gyártási folyamatot, azonosítani a kritikus pontokat, és a motor paramétereit ezekhez a pontokhoz igazítani. Ezzel a megközelítéssel a Dahlander motor valóban hatékony megoldást jelenthet a termelés optimalizálásához.

A Dahlander motor bekötése és üzembe helyezése: Lépésről lépésre

A Dahlander motor üzembe helyezése kulcsfontosságú lépés a termelés optimalizálásában. A helytelen bekötés komoly károkat okozhat, ezért érdemes lépésről lépésre végigmenni a folyamaton. Először is, ellenőrizze a motor adattábláját, és győződjön meg arról, hogy a motor feszültsége és frekvenciája megfelel a hálózatnak. Ezután azonosítsa a motor tekercsvégeit, amelyek általában számozva vagy színkóddal vannak jelölve.

A Dahlander motor bekötése két fő konfigurációban lehetséges: csillag-dupla csillag (Y-YY) vagy delta-dupla csillag (Δ-YY). A csillag-dupla csillag bekötés alacsonyabb nyomatékot és kisebb indítóáramot biztosít, míg a delta-dupla csillag bekötés nagyobb nyomatékot eredményez. A választás a konkrét alkalmazástól függ.

A bekötés során különös figyelmet kell fordítani a sorkapcsokra. A sorkapcsok bekötési rajza általában a motor burkolatán található, de ha nem, akkor a gyártó dokumentációjában keresse. Fontos, hogy a megfelelő tekercsvégeket kösse össze a megfelelő sorkapcsokkal a kívánt sebesség eléréséhez.

A Dahlander motor helyes bekötése és üzembe helyezése elengedhetetlen ahhoz, hogy kihasználjuk a benne rejlő potenciált a termelés hatékonyságának növelésében. A rossz bekötés nem csak a motor meghibásodásához vezethet, hanem a termelés leállását is okozhatja.

Az üzembe helyezés előtt ellenőrizze a bekötés helyességét egy multiméterrel. Mérje meg a tekercsek közötti ellenállást, és hasonlítsa össze a gyártó által megadott értékekkel. Ha minden rendben van, kapcsolja be a motort először alacsony sebességen, majd fokozatosan növelje a sebességet. Figyelje a motor működését, és győződjön meg arról, hogy nincsenek szokatlan zajok vagy rezgések.

Ha bármilyen probléma merül fel, azonnal állítsa le a motort, és keressen szakembert. A Dahlander motorok bonyolultabbak, mint az egyszerű egysebességes motorok, ezért a javításukat bízza szakemberre.

A Dahlander motor jövője: Innovációk és fejlesztési irányok

A Dahlander motorok jövője izgalmas fejlesztéseket tartogat, különösen a termelési optimalizálás szempontjából. Bár egy bevált technológiáról van szó, a modern anyagok és vezérléstechnika új távlatokat nyitnak. A fókuszban a hatékonyság további növelése, a méretcsökkentés és a megbízhatóság javítása áll.

Az egyik legfontosabb terület a számítógépes szimulációk alkalmazása a motorok tervezésénél. Ez lehetővé teszi a mágneses tér eloszlásának pontosabb modellezését, így optimalizálva a tekercsek elrendezését és csökkentve a veszteségeket. A modern szimulációs szoftverekkel a különböző terhelési körülmények szimulációja is pontosabbá válik, ami segít a motorok élettartamának növelésében.

A vezérléstechnika fejlődése is kulcsfontosságú. Az intelligens frekvenciaváltók lehetővé teszik a motor fordulatszámának pontos szabályozását, ami nem csak energiahatékonyabbá teszi a működést, hanem a termelési folyamatok finomhangolását is lehetővé teszi. Ezenkívül a prediktív karbantartás is egyre fontosabbá válik. Szenzorok segítségével folyamatosan monitorozhatjuk a motor állapotát, és időben beavatkozhatunk, megelőzve a nagyobb meghibásodásokat és a termeléskiesést.

A jövő Dahlander motorjai várhatóan integrált szenzorokkal és kommunikációs képességekkel rendelkeznek majd, lehetővé téve a valós idejű adatok gyűjtését és elemzését, ami a termelés hatékonyságának további optimalizálásához vezet.

Az anyagtechnológia is szerepet játszik a fejlesztésekben. Az új, nagy szilárdságú anyagok lehetővé teszik a motorok méretének csökkentését, miközben megőrzik a teljesítményt és a megbízhatóságot. A nanotechnológia alkalmazása a tekercsek szigetelésében javíthatja a hőelvezetést és csökkentheti a veszteségeket.

Összességében a Dahlander motorok jövője a hatékonyság, a megbízhatóság és az intelligencia növelésében rejlik, ami a termelés optimalizálásához elengedhetetlen.