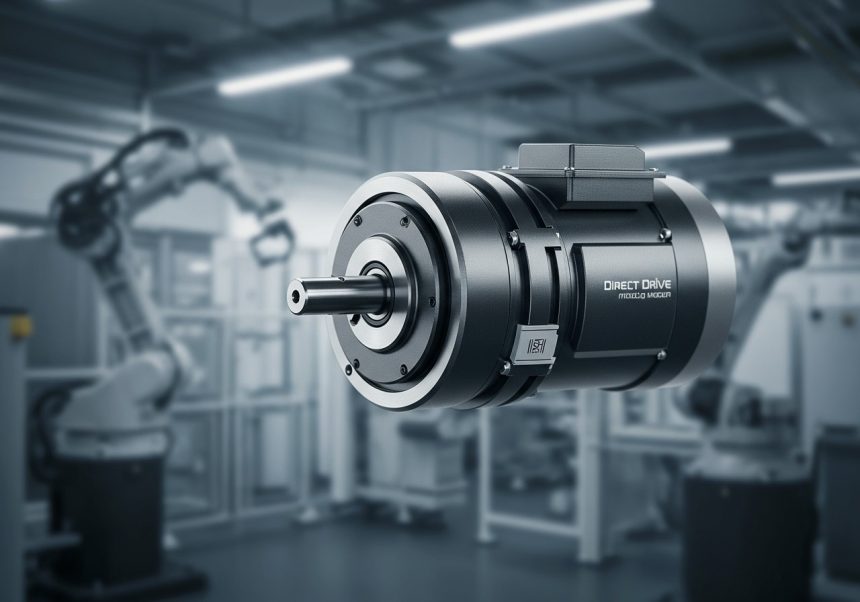

A direct drive motorok, más néven közvetlen hajtású motorok, egyre nagyobb teret hódítanak az ipari termelésben. Ennek oka, hogy számos előnnyel rendelkeznek a hagyományos, áttételes hajtásokkal szemben. Eltűntetik a fogaskerekek, szíjak és láncok által okozott veszteségeket, növelve ezzel a hatékonyságot és csökkentve az energiafogyasztást. A precíziós alkalmazásokban, ahol a pontosság kulcsfontosságú, a direct drive motorok kiváló megoldást kínálnak.

A hagyományos motorokhoz képest kevesebb karbantartást igényelnek, mivel nincs szükség a kopó alkatrészek cseréjére. Ez jelentősen csökkenti az állásidőt és a karbantartási költségeket. A robotikában, automatizálásban és CNC gépekben való alkalmazásuk egyre elterjedtebb, hiszen lehetővé teszik a gyorsabb és pontosabb mozgásokat.

A direct drive motorok térhódítása nem csupán egy technológiai fejlesztés, hanem egy paradigmaváltás az ipari hajtástechnikában, amely új lehetőségeket nyit meg a termelékenység és a hatékonyság terén.

Az ipari termelésben tapasztalható növekvő igény a hatékonyságra és a precizitásra egyértelműen a direct drive motorok felé tereli a figyelmet. Bár a kezdeti beruházási költség magasabb lehet, a hosszú távú előnyök, mint a kisebb energiafogyasztás, a kevesebb karbantartás és a nagyobb pontosság, többszörösen megtérülnek.

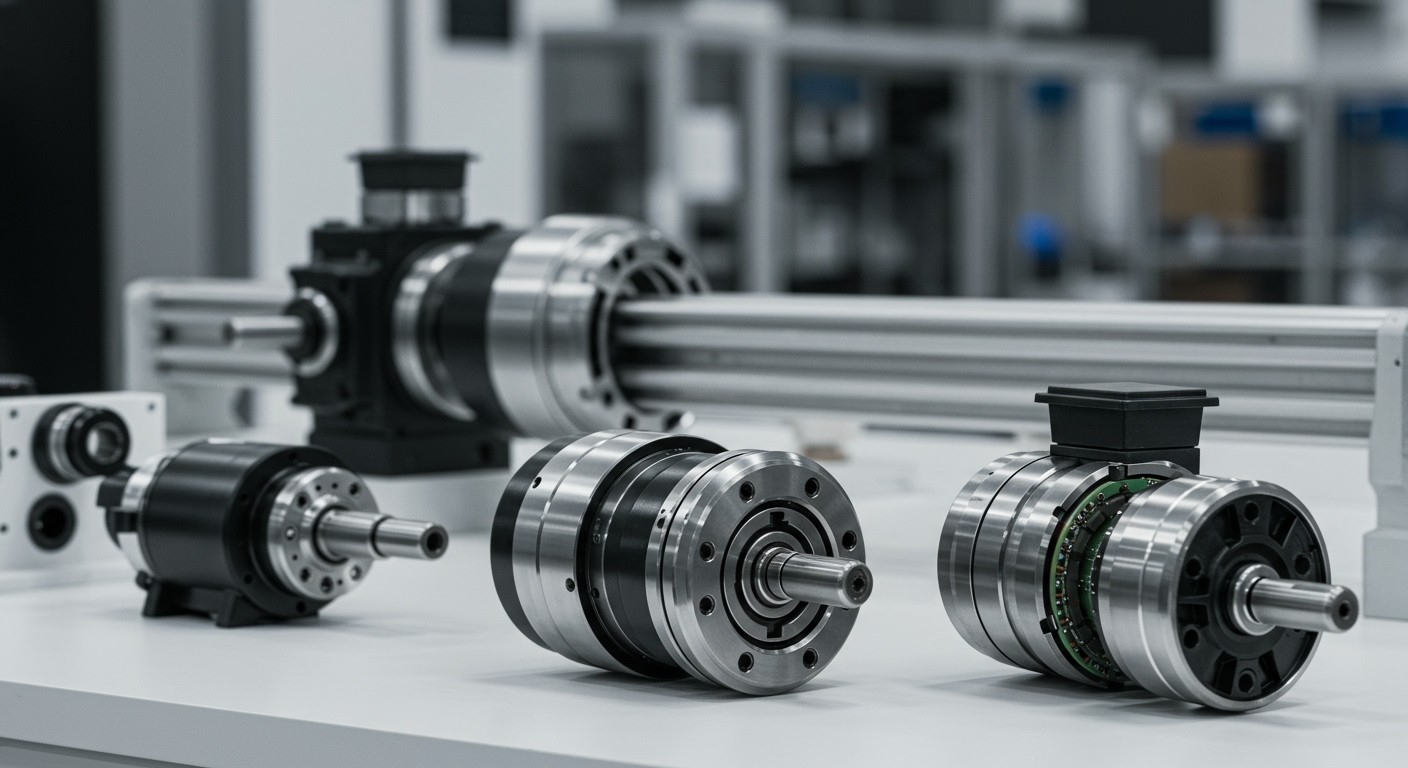

A direct drive motorok működési elve és felépítése

A direct drive motorok, vagy közvetlen hajtású motorok működési elve jelentősen eltér a hagyományos motorokétól. A legfontosabb különbség, hogy nincs szükség mechanikus áttételre (például fogaskerekekre vagy szíjakra) a motor és a terhelés között. Ez azt jelenti, hogy a motor tengelye közvetlenül kapcsolódik a meghajtott elemhez.

Felépítésüket tekintve, a direct drive motorok általában szinkronmotorok, amelyek állórészből (sztátor) és forgórészből (rotor) állnak. Az állórészben elhelyezett tekercsek elektromágneses mezőt hoznak létre, amely kölcsönhatásba lép a forgórész mágneses mezejével. A forgórész lehet állandó mágneses (általában ritkaföldfém mágnesekből) vagy tekercselt, amely szintén elektromágneses mezőt generál.

A direct drive motorok nagy nyomatékot képesek leadni alacsony fordulatszámon, ami ideálissá teszi őket olyan alkalmazásokhoz, ahol precíz pozicionálásra és sima, egyenletes mozgásra van szükség. A hagyományos motorokhoz képest a közvetlen hajtású motorok egyszerűbb felépítésűek, kevesebb alkatrészt tartalmaznak, ami csökkenti a karbantartási igényt és növeli a megbízhatóságot.

A direct drive motorok egyik legfontosabb jellemzője a nagy pontosság és ismételhetőség. Mivel nincs mechanikus áttétel, a holtjáték (backlash) és a rugalmasság minimálisra csökken, ami lehetővé teszi a nagyon finom és pontos mozgások vezérlését.

A direct drive motorok lényege, hogy a terhelést közvetlenül, mechanikus áttétel nélkül hajtják meg, ami jelentősen javítja a rendszer hatékonyságát és pontosságát.

Az ipari termelésben ez a tulajdonság különösen fontos a robotikában, a szerszámgépekben és más precíziós alkalmazásokban. A direkt hajtású motorok alkalmazása lehetővé teszi a komplex gyártási folyamatok automatizálását és optimalizálását, növelve a termelékenységet és csökkentve a selejtet.

A hagyományos motorok és a direct drive motorok összehasonlítása: Előnyök és hátrányok

A hagyományos motorok, évtizedek óta az ipari automatizálás alapkövei, általában áttételeken keresztül (például fogaskerekek, szíjak) adják át a forgatónyomatékot a meghajtott eszköznek. Ezzel szemben a direct drive motorok közvetlenül, áttételek nélkül hajtják meg a terhet. Ez a fundamentális különbség számos előnnyel és hátránnyal jár.

A hagyományos motorok előnyei közé tartozik a relatív alacsonyabb költség, különösen a kisebb teljesítményű alkalmazásokban. A széles körű elterjedtségük miatt könnyebben beszerezhetők, javíthatók, és karbantartásuk is jól bevált módszerekkel történhet. Ugyanakkor az áttételek használata kopáshoz, zajhoz és energiaveszteséghez vezet, csökkentve a rendszer hatékonyságát és növelve a karbantartási igényt.

A direct drive motorok legnagyobb előnye a kiemelkedő pontosság és dinamika. Az áttételek kiküszöbölésével megszűnik a holtjáték (backlash), ami különösen fontos a precíziós alkalmazásokban, például robotikában és CNC gépekben. A közvetlen hajtás csökkenti a zajszintet, növeli a rendszer hatékonyságát, és csökkenti a karbantartási költségeket, mivel kevesebb mozgó alkatrész van. A direct drive motorok általában hosszabb élettartammal rendelkeznek.

Azonban a direct drive motoroknak is vannak hátrányai. A magasabb kezdeti költség jelentős akadályt jelenthet, különösen a kisebb vállalkozások számára. Emellett a direct drive motorok gyakran nagyobb méretűek és súlyosabbak, mint a hagyományos motorok hasonló teljesítmény mellett. A beépítésük és vezérlésük is bonyolultabb lehet, speciális szakértelmet igényelve.

A legfontosabb különbség a két technológia között az, hogy a direct drive motorok kiküszöbölik az áttételeket, ami jelentősen javítja a pontosságot, a dinamikát és a hatékonyságot, miközben csökkenti a zajt és a karbantartási igényt, de magasabb kezdeti költséggel jár.

Összességében a hagyományos motorok továbbra is helytállóak bizonyos alkalmazásokban, ahol a költség a legfontosabb szempont. Azonban a direct drive motorok egyre inkább elterjednek azokban az ipari területeken, ahol a precizitás, a dinamika és a megbízhatóság kulcsfontosságúak, és a magasabb kezdeti költséget ellensúlyozza a hosszú távú megtérülés.

A direct drive motorok főbb típusai: Torque motorok, lineáris motorok, stb.

A direct drive motorok világában számos típus létezik, melyek mindegyike speciális ipari alkalmazásokra optimalizált. Két kiemelkedő példa a torque motor és a lineáris motor.

A torque motorokat, más néven nyomatékmotorokat, elsősorban olyan alkalmazásokban használják, ahol nagy nyomatékra van szükség alacsony sebességen. Gondoljunk csak a robotkarok precíz mozgatására vagy a közvetlen hajtású forgóasztalokra. Előnyük, hogy nincs szükségük áttételekre, ami csökkenti a karbantartási igényt és növeli a rendszer hatékonyságát.

A lineáris motorok ezzel szemben egyenes vonalú mozgást tesznek lehetővé, ami ideális például CNC gépekben, ahol a munkadarab pontos pozicionálása elengedhetetlen. A hagyományos, forgó motorokhoz képest, ahol forgó mozgást kell lineárissá alakítani, a lineáris motorok közvetlenül lineáris mozgást generálnak, ami növeli a pontosságot és a sebességet.

A direct drive motorok ezen két típusa, a torque és a lineáris motor, kulcsfontosságú szerepet játszik a modern ipari termelésben, mivel lehetővé teszik a precíz, hatékony és megbízható mozgást, mindezt minimális karbantartás mellett.

Természetesen a direct drive motorok családja ennél jóval szélesebb, ide tartoznak még a tubular lineáris motorok és a különböző speciális kialakítású motorok, melyek mindegyike az adott alkalmazás egyedi igényeihez igazodik. A választás során figyelembe kell venni a szükséges nyomatékot, sebességet, pozicionálási pontosságot és a környezeti feltételeket.

A direct drive motorok előnyei: Pontosság, hatékonyság, megbízhatóság

A direct drive motorok (DD motorok) az ipari termelésben elért forradalmi változások egyik kulcsfontosságú elemét képezik. Előnyeik – a pontosság, hatékonyság és megbízhatóság – közvetlenül hozzájárulnak a termelékenység növeléséhez és a költségek csökkentéséhez.

A pontosság terén a DD motorok felülmúlhatatlanok. Mivel közvetlenül a terhet hajtják meg, nincs szükség áttételekre, fogaskerekekre vagy szíjakra. Ez a közvetlen kapcsolat kiküszöböli a holtjátékot és a rugalmasságot, amelyek a hagyományos rendszerekben elkerülhetetlenek. Ennek eredményeként a DD motorok rendkívül pontos pozicionálást és mozgásvezérlést tesznek lehetővé, ami elengedhetetlen a precíziós gyártásban, például a robotikában, a félvezetőgyártásban és a 3D nyomtatásban.

A hatékonyság a DD motorok másik kiemelkedő tulajdonsága. A mechanikai alkatrészek számának csökkentésével minimalizálják a súrlódást és az energiaveszteséget. Kevesebb energia vész kárba a mozgás átvitel során, ami alacsonyabb energiafogyasztást és alacsonyabb üzemeltetési költségeket eredményez. Ezen túlmenően a DD motorok gyakran rendelkeznek regeneratív fékezési képességgel, ami lehetővé teszi az energia visszanyerését és a rendszer hatékonyságának további növelését.

A DD motorok megbízhatósága az egyik legfontosabb tényező, amely az ipari termelésben való elterjedésüket ösztönzi.

A megbízhatóság tekintetében a DD motorok jelentős előnyt jelentenek a hagyományos motorokkal szemben. A kevesebb alkatrész kevesebb meghibásodási pontot jelent. Nincsenek kopó fogaskerekek, szíjak vagy csapágyak, amelyek rendszeres karbantartást igényelnek vagy idővel elhasználódnak. Ez csökkenti az állásidőt, csökkenti a karbantartási költségeket és növeli a termelési folyamatok folyamatosságát. A hosszabb élettartam és a kevesebb karbantartás miatt a DD motorok hosszú távon költséghatékony megoldást jelentenek az ipari alkalmazások számára.

Mindezek az előnyök együttesen teszik a DD motorokat az ipari termelés forradalmának kulcsfontosságú szereplőivé. A pontosság, a hatékonyság és a megbízhatóság kombinációja lehetővé teszi a vállalatok számára, hogy javítsák a termelékenységet, csökkentsék a költségeket és növeljék a termékeik minőségét.

A direct drive motorok hátrányai: Költség, méret, hőkezelés

A direct drive motorok, bár számos előnnyel rendelkeznek, nem mentesek a hátrányoktól. Ezek közül a legjelentősebbek a magas bekerülési költség, a nagyobb méret és a hőkezeléssel kapcsolatos kihívások.

A hagyományos motorokhoz képest a direct drive motorok ára jelentősen magasabb lehet. Ez elsősorban a bonyolultabb tervezésnek, a precízebb gyártásnak és a felhasznált speciális anyagoknak köszönhető. Ez a magas költség komoly akadályt jelenthet a kisebb vállalkozások számára, akik szeretnék kihasználni a technológia előnyeit.

A direct drive motorok fizikai mérete is nagyobb lehet, mint a hasonló teljesítményű, áttétellel működő motoroké. Ez tervezési korlátokat jelenthet olyan alkalmazásokban, ahol a hely szűkös.

A hőkezelés kritikus szempont a direct drive motoroknál. Mivel közvetlenül hajtják a terhelést, és nincsenek áttételek, melyek elnyelnék a hőt, a motorban keletkező hő hatékony elvezetése elengedhetetlen a túlmelegedés és a károsodás elkerülése érdekében.

Ez speciális hűtési megoldásokat igényelhet, ami tovább növeli a rendszer költségét és komplexitását. A megfelelő hőkezelés hiánya jelentősen csökkentheti a motor élettartamát és megbízhatóságát. Ezért a tervezés során kiemelt figyelmet kell fordítani a hőelvezetésre.

A direct drive motorok alkalmazási területei a robotikában

A direct drive motorok a robotikában egyre nagyobb teret hódítanak, köszönhetően a precíz mozgásvezérlésnek és a karbantartásigény csökkenésének. Előnyük különösen ott mutatkozik meg, ahol nagy pontosságú pozícionálás és ismételhetőség szükséges.

Gyakori alkalmazási területek közé tartoznak a robotkarok, ahol az ízületek mozgatására használják a direct drive motorokat. Ez lehetővé teszi a finomabb, pontosabb mozgásokat, ami elengedhetetlen az olyan feladatoknál, mint a szerelés, a festés vagy a hegesztés. A hagyományos motorokhoz képest a direct drive motorok kiküszöbölik a fogaskerekek és szíjak okozta holtjátékot és rugalmasságot, ami jelentősen javítja a robotkar teljesítményét.

A pick-and-place robotok szintén profitálnak a direct drive technológiából. A gyors és pontos pozícionálás a termelékenység növelésének kulcsa, és a direct drive motorok ezt biztosítják. Az alkatrészek felvétele és elhelyezése során a robotnak gyorsan és precízen kell mozognia, amit a direct drive motorok közvetlen hajtása tesz lehetővé.

A direct drive motorok alkalmazása a robotikában nem csak a pontosságot és a sebességet növeli, hanem a robotok élettartamát is meghosszabbítja, mivel kevesebb alkatrész kopik el a hajtásláncban.

Ezen kívül a precíziós összeszerelő robotok és a orvosi robotok is egyre gyakrabban használják ezt a technológiát. Az orvosi robotoknál a pontosság és a megbízhatóság kritikus fontosságú, ezért a direct drive motorok ideális választást jelentenek. A minimálisan invazív sebészeti beavatkozások során a robotoknak rendkívül pontosan kell mozogniuk, amit a direct drive motorok garantálnak.

Összességében, a direct drive motorok a robotikában a pontosság, a sebesség és a megbízhatóság növelésével forradalmasítják az ipari termelést, lehetővé téve komplexebb és hatékonyabb automatizált rendszerek létrehozását.

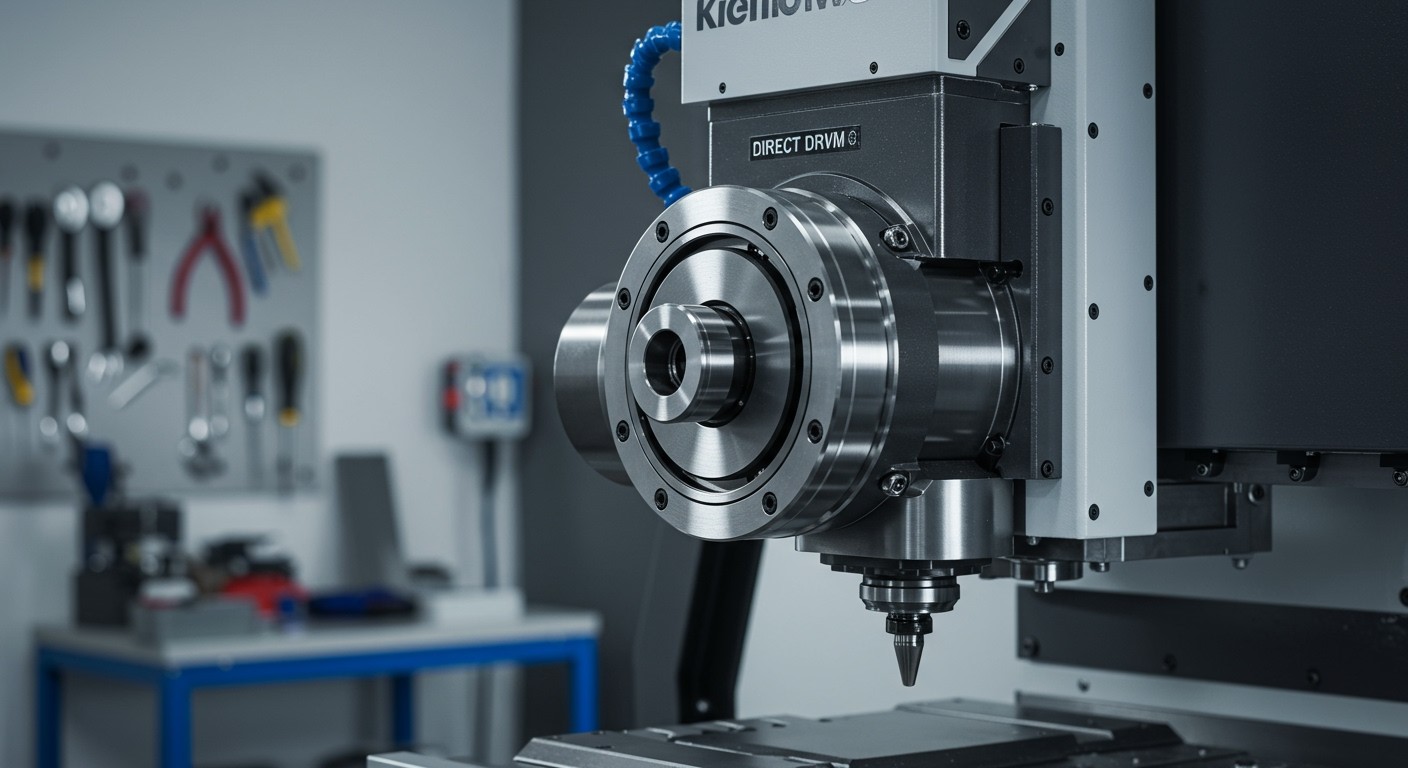

A direct drive motorok alkalmazási területei a CNC gépekben

A CNC gépekben a direct drive motorok alkalmazása forradalmasította a pontosságot és a sebességet. Leggyakrabban a forgóasztalok és a tengelyek közvetlen meghajtására használják őket. A hagyományos megoldásokkal ellentétben, ahol áttételek és csapágyak közvetítik a motor teljesítményét, a direct drive motorok közvetlenül a mozgó alkatrészhez kapcsolódnak.

Ez a közvetlen kapcsolat számos előnnyel jár. Például, minimalizálja a mechanikai holtjátékot (backlash), ami kritikus fontosságú a precíziós megmunkálás során. Ezenkívül a direct drive motorok magasabb dinamikai teljesítményt tesznek lehetővé, ami gyorsabb gyorsulást és lassulást eredményez, ezáltal csökkentve a ciklusidőt.

A CNC gépekben a direct drive motorok alkalmazása lehetővé teszi a komplex geometriák pontosabb és hatékonyabb megmunkálását. Különösen előnyösek a nagy sebességű marás (HSM) és a nagy pontosságú esztergálás területein, ahol a minimális rezgés és a pontos pozicionálás elengedhetetlen.

A direct drive motorok alkalmazása a CNC gépekben nem csupán a pontosságot növeli, hanem a gép karbantartási igényét is csökkenti, mivel kevesebb a kopó alkatrész.

A direct drive technológia bevezetése a CNC gépekbe egyértelműen hozzájárul az ipari termelés hatékonyságának és minőségének javításához. A jövőben várhatóan még szélesebb körben elterjednek majd, ahogy a technológia tovább fejlődik és az árak csökkennek.

A direct drive motorok alkalmazási területei a csomagolástechnikában

A direkt hajtású motorok (direct drive motorok) a csomagolástechnikában a pontosságot és a sebességet igénylő alkalmazásokban mutatkoznak meg igazán. Gondoljunk csak a folyamatos mozgásra, ami a töltőgépek, a címkéző rendszerek és a kartondoboz-formázók működését jellemzi. Itt a hagyományos megoldásokkal szemben, a direkt hajtás szinte teljesen kiküszöböli a mechanikai veszteségeket, ami közvetlen hatással van a termelékenységre.

A direkt hajtású motorok alkalmazása a csomagolásban lehetővé teszi a rendkívül precíz pozícionálást. Ez elengedhetetlen például a gyógyszeripari csomagolásnál, ahol a legkisebb eltérés is komoly minőségi problémákat okozhat. Emellett a motorok csendesebb működése is előnyös, javítva a munkakörnyezet minőségét.

A direkt hajtású motorok alkalmazása a csomagolástechnikában jelentősen csökkenti a karbantartási igényt, mivel kevesebb mozgó alkatrészt tartalmaznak, ami kevesebb kopást és meghibásodást eredményez.

Néhány konkrét példa a direkt hajtású motorok alkalmazására:

- Címkéző gépek: A címkék pontos felhelyezése nagy sebességgel.

- Töltőgépek: A termék pontos adagolása, minimális pazarlással.

- Kartondoboz-formázók: A dobozok gyors és precíz összeállítása.

Összességében a direkt hajtású motorok a csomagolástechnikában nem csupán a hatékonyságot növelik, hanem a termékek minőségének megőrzésében és a költségek csökkentésében is kulcsszerepet játszanak.

A direct drive motorok alkalmazási területei a textiliparban

A textiliparban a direct drive motorok egyre nagyobb teret hódítanak, elsősorban a pontosságot és hatékonyságot igénylő alkalmazásokban. Ilyen területek például a szövőgépek, ahol a fonal precíz adagolása és a szövet pontos mintázata elengedhetetlen.

A direct drive motorok kiküszöbölik a hagyományos hajtásoknál jelenlévő mechanikai elemeket (pl. ékszíjak, fogaskerekek), ami csökkenti a karbantartási igényt és a kopásból eredő pontatlanságokat. A szövőgépek mellett a kötőgépekben is fontos szerepet játszanak, ahol a tűk mozgásának pontos vezérlése kritikus a minőségi termékek előállításához.

Nem csak a gyártási folyamatokban, hanem a textilipari gépek egyéb részeiben is alkalmazhatók. Például a fonaltekercselő gépekben a fonal egyenletes és pontos feltekeréséhez, vagy a nyomdagépekben a minta pontos felviteléhez.

A direct drive motorok alkalmazásával a textiliparban jelentősen javítható a termelés hatékonysága, csökkenthető a selejtarány, és növelhető a termékek minősége.

Összességében elmondható, hogy a direct drive technológia forradalmasítja a textilipart, lehetővé téve a gyorsabb, pontosabb és megbízhatóbb termelést.

A direct drive motorok alkalmazási területei a megújuló energia szektorban

A direkt hajtású motorok a megújuló energia szektorban is egyre nagyobb teret hódítanak. Legszembetűnőbb alkalmazásuk a szélturbinákban figyelhető meg. A hagyományos, áttételes rendszerekkel szemben a direkt hajtású motorok közvetlenül kapcsolódnak a turbinalapátokhoz, így kiküszöbölik a sebességváltó okozta veszteségeket, növelve a rendszer hatékonyságát és megbízhatóságát.

Emellett a vízerőművekben is alkalmazhatók. Kisebb vízhozamú, ún. „run-of-river” erőművekben a direkt hajtás ideális megoldást kínál a változó vízhozamhoz való rugalmas alkalmazkodásra, minimalizálva a karbantartási igényt.

A direkt hajtású motorok használata a megújuló energia szektorban nem csupán a hatékonyság növeléséről szól, hanem a berendezések élettartamának meghosszabbításáról és a karbantartási költségek csökkentéséről is.

A hullámenergia-hasznosító berendezésekben a direkt hajtás szintén előnyös lehet. Itt a motorok a hullámok mozgásából származó mechanikai energiát alakítják át elektromos árammá, közvetlen módon, áttétel nélkül. Ez különösen fontos a hullámok kiszámíthatatlan és változó természetének kezelésében.

A napenergia területén, bár kevésbé elterjedt, speciális alkalmazásokban, például a napkövető rendszerekben, a direkt hajtás biztosíthatja a pontos és hatékony pozícionálást, maximalizálva a napelemek által begyűjtött energia mennyiségét.

A direct drive motorok alkalmazási területei az orvosi technológiában

A direkt hajtású motorok az orvosi technológiában is egyre nagyobb teret hódítanak, köszönhetően pontosságuknak, megbízhatóságuknak és kompakt méretüknek. Alkalmazásuk rendkívül sokrétű.

- Sebészeti robotok: A direkt hajtású motorok lehetővé teszik a precíz és finom mozgásokat, elengedhetetlenek a minimálisan invazív sebészeti beavatkozásokhoz.

- Diagnosztikai eszközök: CT és MRI berendezésekben a forgó alkatrészek mozgatásáért felelősek, biztosítva a tiszta és éles képek készítését.

- Gyógyszeradagoló rendszerek: A pontos adagolás kritikus fontosságú, a direkt hajtású motorok pedig garantálják a gyógyszerek egyenletes és megbízható beadását.

Ezen felül, a direkt hajtású motorok csendes működése különösen előnyös a betegellátásban, minimalizálva a zajterhelést.

A direkt hajtású motorok alkalmazása az orvosi eszközökben javítja a pontosságot, csökkenti a karbantartási igényt és növeli a berendezések élettartamát, ami végső soron a betegek javát szolgálja.

A fejlődés folyamatos, és a jövőben még több orvosi alkalmazásban találkozhatunk majd velük, forradalmasítva a diagnosztikát és a terápiát.

A direct drive motorok alkalmazási területei az űrkutatásban

A direct drive motorok az űrkutatásban kritikus szerepet töltenek be, ahol a pontosság és a megbízhatóság elengedhetetlen. Alkalmazzák őket például űrteleszkópok irányításában, ahol a minimális vibráció és a rendkívül finom mozgások biztosítása kulcsfontosságú a távoli galaxisok éles képeinek elkészítéséhez.

A szatellit antennák pozícionálásában is előszeretettel használják őket, mivel képesek a jelek pontos követésére, minimalizálva az adatvesztést. A bolygókutató robotok (roverek) kerekeinek meghajtásában is fontos szerepet játszanak, ahol a megbízhatóság és a nagy nyomaték alacsony sebességnél kritikus tényező.

A direct drive motorok lehetővé teszik az űrkutatási eszközök számára a rendkívül pontos és megbízható működést, minimalizálva a karbantartási igényeket és növelve az eszközök élettartamát a zord űrbeli környezetben.

Emellett űrben telepített napelemek irányításában is alkalmazzák őket, biztosítva a maximális napenergia-hasznosítást. Ezekben az alkalmazásokban a direct drive motorok a hagyományos hajtóműves megoldásokhoz képest jelentős előnyöket kínálnak.

A direct drive motorok tervezési szempontjai: Méretezés, anyagválasztás, hűtés

A direct drive motorok tervezésekor a megfelelő méretezés az egyik legfontosabb szempont. A motor nyomatékának és fordulatszámának pontos illesztése a meghajtott berendezés igényeihez elengedhetetlen a hatékony működéshez. A túlméretezés felesleges költségeket eredményez, míg az alulméretezés teljesítményvesztést és a motor élettartamának csökkenését okozhatja.

Az anyagválasztás szintén kritikus tényező. A rotor és a stator anyagának nagy mágneses permeabilitásúnak kell lennie a magas nyomatéksűrűség elérése érdekében. Emellett figyelembe kell venni a mechanikai szilárdságot és a korrózióállóságot is, különösen ipari környezetben.

A direct drive motorok általában alacsony fordulatszámon működnek, de magas nyomatékot fejtenek ki, ami jelentős hőtermeléssel járhat. Ezért a megfelelő hűtés kulcsfontosságú a motor élettartamának és megbízhatóságának biztosításához. A hűtési megoldások lehetnek természetes légáramlásúak, kényszerhűtésűek (ventilátorral), vagy folyadékhűtésűek, a motor méretétől és a terhelési ciklustól függően.

A direct drive motorok tervezése komplex feladat, melynek során a méretezés, az anyagválasztás és a hűtés szoros összefüggésben állnak egymással, és mindegyikük optimalizálása elengedhetetlen a motor optimális teljesítményének eléréséhez.

A hűtés hatékonyságát befolyásolja a motor geometriája, a hűtőbordák elhelyezése és a hűtőfolyadék (ha van) áramlási sebessége. A hőmérséklet-ellenőrző rendszerek beépítése lehetővé teszi a motor hőmérsékletének folyamatos monitorozását és a túlzott felmelegedés elleni védelmet.

A direct drive motorok vezérlési technikái: Szenzorok, algoritmusok, szoftverek

A direct drive motorok ipari alkalmazásának kulcsa a kifinomult vezérlési technikákban rejlik. A szenzorok, algoritmusok és szoftverek szimbiózisa teszi lehetővé a precíz mozgást és pozicionálást, ami elengedhetetlen a modern gyártósorokon. A nagy felbontású enkóderek biztosítják a tengely pontos pozíciójának visszacsatolását, míg a nyomaték- és áramérzékelők a motor teljesítményének valós idejű monitorozását teszik lehetővé.

A vezérlő algoritmusok, mint például a mezőorientált vezérlés (FOC), gondoskodnak a motor hatékony és dinamikus működéséről. Ezek az algoritmusok optimalizálják az áramot a maximális nyomaték elérése érdekében, minimalizálva a veszteségeket. A szoftveres réteg pedig a felhasználói interfészt, a paraméterezést és a diagnosztikát biztosítja.

A legfontosabb, hogy a vezérlőrendszer képes legyen kompenzálni a direct drive motorok sajátosságait, mint a nagy tehetetlenség és a potenciális rezonanciák. Ez teszi lehetővé a sima és pontos mozgást, még nagy terhelés mellett is.

A prediktív karbantartás szempontjából a szoftveres elemzések kulcsszerepet játszanak. Az adatok gyűjtése és elemzése lehetővé teszi a potenciális hibák korai felismerését, csökkentve a leállásokat és növelve a termelékenységet. A gépi tanulás alkalmazása tovább finomítja a vezérlést és a diagnosztikát, adaptálódva a változó üzemi körülményekhez.

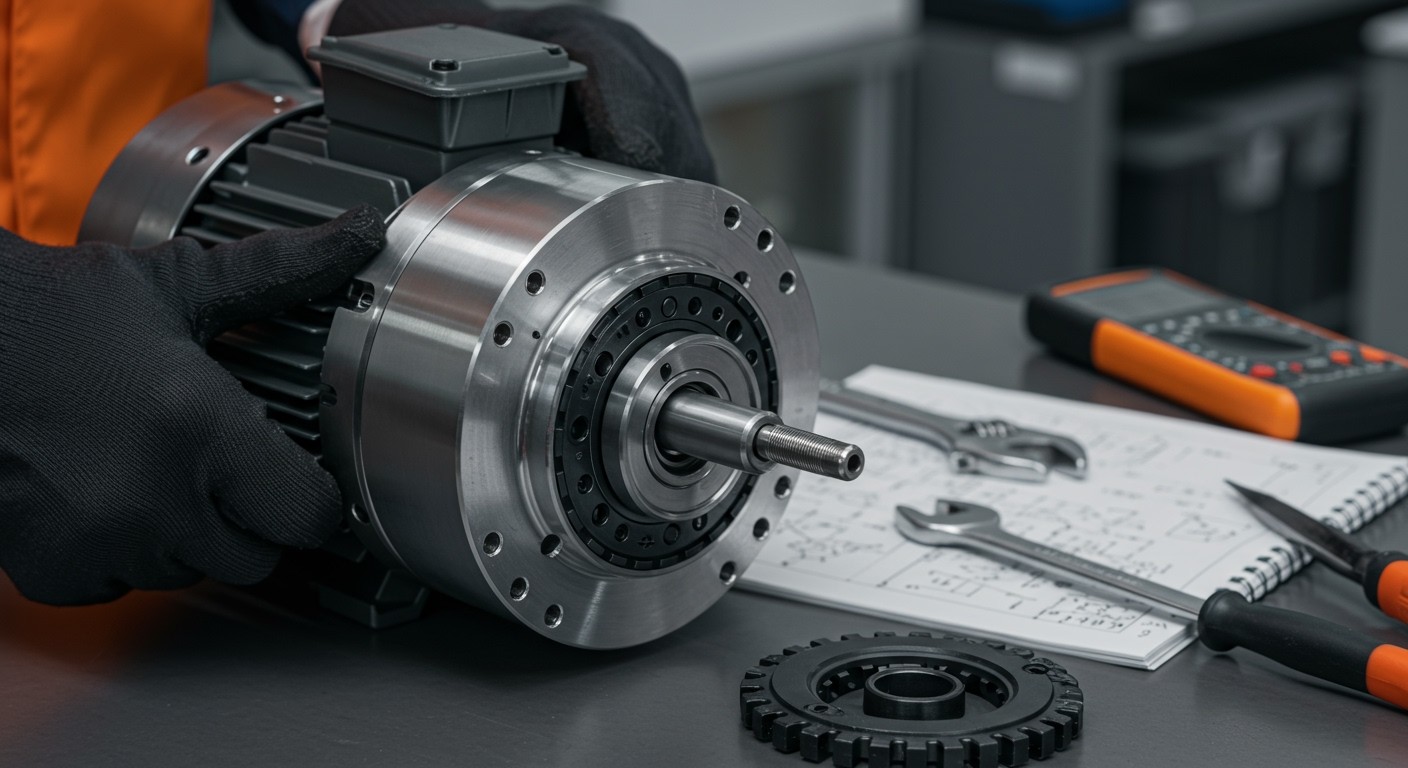

A direct drive motorok karbantartása és javítása

A direct drive motorok karbantartása eltér a hagyományos motorokétól, mivel kevesebb alkatrészt tartalmaznak. Ez elméletileg kevesebb meghibásodási pontot jelent, de a speciális kialakítás miatt a javítások bonyolultabbak lehetnek. Fontos a rendszeres hőmérséklet-ellenőrzés, mivel a túlmelegedés a tekercsek károsodásához vezethet.

A kenés általában nem szükséges, de a csapágyak állapotát rendszeresen vizsgálni kell. A rezgések figyelése kulcsfontosságú a problémák korai felismeréséhez. A speciális érzékelőkkel ellátott rendszerek segíthetnek a proaktív karbantartásban.

A direct drive motorok javítása gyakran speciális szaktudást igényel, ezért érdemes a gyártó által ajánlott szervizt felkeresni.

A javítási költségek magasabbak lehetnek, mint a hagyományos motorok esetében, de a hosszabb élettartam és a kevesebb állásidő ezt kompenzálhatja. A tekercsek cseréje vagy a mágneses áramkör javítása a leggyakoribb beavatkozások.

A direct drive motorok jövőbeli trendjei: Miniatürizálás, intelligencia, fenntarthatóság

A direct drive motorok jövője három kulcsszó köré épül: miniatürizálás, intelligencia és fenntarthatóság. A miniatürizálás lehetővé teszi a motorok beépítését egyre kisebb és komplexebb gépekbe, ami különösen fontos a robotikában és a precíziós gyártásban. Képzeljünk el mikrorobotokat, melyek orvosi beavatkozásokat végeznek, vagy miniatűr gyártósorokat, melyekkel egyedi, személyre szabott termékeket állíthatunk elő.

Az intelligencia integrálása a motorokba azt jelenti, hogy képesek lesznek öntanulásra, önellenőrzésre és a környezethez való alkalmazkodásra. Ez nem csak a hatékonyságot növeli, hanem a karbantartási költségeket is csökkenti, mivel a motorok előre jelezhetik a meghibásodásokat.

A fenntarthatóság jegyében a jövő direct drive motorjai energiahatékonyabbak lesznek, kevesebb hulladékot termelnek a gyártás során, és újrahasznosított anyagokból készülnek.

A fenntarthatóság nem csupán egy trend, hanem elvárás. A direct drive motorok fejlesztése során egyre nagyobb hangsúlyt kap az energiafogyasztás minimalizálása, a környezetbarát anyagok használata és a motorok hosszú élettartama. Ezáltal nem csak a termelés hatékonysága nő, hanem a környezeti lábnyomunk is csökken.

Esettanulmány 1: Direct drive motorok alkalmazása egy autógyártó üzemben

Egy vezető autógyártó üzemben a hagyományos hajtásláncok direct drive motorokra történő cseréje jelentős változásokat eredményezett. Korábban a komplex, több alkatrészből álló rendszerek (például sebességváltók, tengelykapcsolók) gyakori karbantartást igényeltek, ami leállásokhoz és termeléskieséshez vezetett. A direct drive motorok bevezetése csökkentette az alkatrészek számát, minimalizálva a meghibásodás kockázatát.

A hegesztőrobotok pontosságának növelése kiemelten fontos volt. A hagyományos motorok esetében a holtjáték és a vibráció problémákat okozott a precíziós hegesztési munkák során. A direct drive motorok, közvetlen meghajtásuk révén, eliminálták a holtjátékot és a rezgéseket, így a hegesztési varratok minősége jelentősen javult. Ez a javulás nem csak a termék minőségét emelte, hanem a selejtarányt is csökkentette.

Az üzem energiahatékonysága is javult. A direct drive motorok magasabb hatásfokkal működnek, mint a hagyományos motorok, ami kevesebb energiafogyasztást eredményez. Ez különösen jelentős a folyamatos üzemben működő robotok esetében. A gyártóüzemben a direct drive motorok alkalmazása 20%-os energiamegtakarítást eredményezett.

A direct drive motorok bevezetése az autógyártó üzemben jelentősen javította a termelékenységet, a minőséget és az energiahatékonyságot, bizonyítva a technológia forradalmi potenciálját az ipari termelésben.

A karbantartási költségek is drasztikusan csökkentek. Mivel a direct drive motorok kevesebb mozgó alkatrészből állnak, ritkábban van szükség karbantartásra. Ez nemcsak a költségeket csökkenti, hanem a termelés kiesési idejét is minimalizálja. Az autógyártó üzemben a karbantartási költségek 30%-kal csökkentek a direct drive motorok bevezetése óta.

Esettanulmány 2: Direct drive motorok alkalmazása egy élelmiszeripari csomagolósoron

Egy élelmiszeripari csomagolósor átalakítása direct drive motorokkal jelentős előnyökkel járt. A korábbi, hagyományos motorokkal működő rendszer bonyolult áttételeket, szíjakat és láncokat használt, ami gyakori meghibásodásokhoz, pontatlan pozícionáláshoz és magas karbantartási költségekhez vezetett. Az új, direct drive motoros megoldás közvetlenül hajtja a csomagolósor kritikus elemeit, mint például a szállítószalagot és a töltőfejeket.

Az eredmény? Jelentősen csökkent az állásidő, mivel a kevesebb alkatrész kevesebb meghibásodást jelent. A direct drive motorok precízebb vezérlése lehetővé tette a gyorsabb és pontosabb csomagolást, ami a termelékenység növekedéséhez vezetett. A hagyományos motorokhoz képest a direct drive motorok sokkal csendesebbek és energiatakarékosabbak, ami a munkakörnyezet javulásához és az üzemeltetési költségek csökkenéséhez vezetett.

A pontos pozícionálás elengedhetetlen a különböző méretű és formájú termékek csomagolásánál. A direct drive motorok beépített enkódereinek köszönhetően a rendszer nagy pontossággal tudja szabályozni a mozgást, minimalizálva a selejtet és biztosítva a csomagolás minőségét.

A direct drive motorok alkalmazásával a csomagolósor termelékenysége 25%-kal nőtt, miközben a karbantartási költségek 40%-kal csökkentek.

Ezenkívül a direct drive motorok kompakt kialakítása lehetővé tette a csomagolósor helykihasználásának optimalizálását. A kisebb méret és a kevesebb alkatrész egyszerűbbé tette a gép tisztítását és karbantartását, ami különösen fontos az élelmiszeriparban, ahol a higiéniai követelmények rendkívül szigorúak.

Esettanulmány 3: Direct drive motorok alkalmazása egy precíziós CNC marógépben

Egy precíziós CNC marógép esetében a direct drive motorok alkalmazása jelentős előrelépést jelent a hagyományos hajtásláncokhoz képest. A közvetlen hajtás kiküszöböli a fogaskerekeket, szíjakat és egyéb mechanikus elemeket, ami jelentősen csökkenti a holtjátékot és a mechanikai veszteségeket.

Ezzel a megoldással a gép pontossága és dinamikája ugrásszerűen megnő. A közvetlen kapcsolat a motor és a munkadarab között lehetővé teszi a gyorsabb gyorsulást és lassulást, ami csökkenti a ciklusidőket és növeli a termelékenységet. Ezenkívül a direct drive motorok csendesebbek és kevesebb karbantartást igényelnek, mivel kevesebb a mozgó alkatrész.

A precíziós CNC marógépekben a direct drive motorok használata nem csupán a pontosságot és a sebességet növeli, hanem a felületi minőséget is javítja, mivel a rezgések és a holtjáték minimálisra csökkennek.

Azonban a direct drive motorok alkalmazása magasabb kezdeti beruházást igényelhet, de a hosszú távú előnyök, mint például a megnövekedett élettartam és a csökkentett karbantartási költségek, ezt ellensúlyozzák. A CNC marógépek esetében a direct drive motorok a jövő technológiáját képviselik, lehetővé téve a bonyolultabb és pontosabb alkatrészek gyártását.