Az extrudálás egy rendkívül elterjedt gyártási eljárás, melynek során egy anyagot – jellemzően műanyagot, fémet vagy kerámiát – egy szerszámon (mátrixon) keresztül préselnek át. Ez a folyamat lehetővé teszi, hogy folyamatos profilokat hozzunk létre, melyek hossza elvileg korlátlan. A modern gyártásban betöltött jelentősége abban rejlik, hogy nagy mennyiségű terméket lehet vele gyorsan és költséghatékonyan előállítani.

Az extrudálás révén komplex geometriájú termékek gyárthatók, melyek más eljárásokkal nehezen, vagy egyáltalán nem lennének kivitelezhetőek. Gondoljunk csak a különböző profilú műanyag csövekre, ablakkeretekre, vagy akár az alumínium profilokra, melyeket építőiparban használnak. Az extrudált termékek széleskörűen felhasználhatók a csomagolóipartól kezdve az autógyártáson át az orvosi eszközökig.

Az extrudálás a modern gyártás egyik alapköve, mely lehetővé teszi a nagy volumenű, költséghatékony és komplex geometriájú termékek előállítását, ezzel jelentősen hozzájárulva számos iparág fejlődéséhez.

Az extrudálás sokoldalúsága abban is megmutatkozik, hogy különböző anyagokhoz és terméktípusokhoz alkalmazkodó extrudálási technikák léteznek. Például a műanyagok esetében gyakori a meleg extrudálás, míg a fémeknél a hideg extrudálás is alkalmazható. A folyamat precíz szabályozást igényel a hőmérséklet, a nyomás és a sebesség tekintetében, hogy a végeredmény megfeleljen a kívánt specifikációknak.

Az extrudálás története: A kezdetektől a mai technológiáig

Az extrudálás gyökerei meglepően mélyre nyúlnak. Bár a modern extrudáló gépek bonyolult szerkezetek, az elv maga ősibb, mint gondolnánk. Az első extrudáláshoz hasonló eljárásokat már a 18. század végén alkalmazták ólomcsövek készítésére. Ekkor még kézi erővel préselték át az olvadt ólmot egy szerszámon.

A 19. században, a gőzgép megjelenésével az extrudálás is új lendületet vett. A gőzgépek lehetővé tették erősebb gépek építését, ami szélesebb körű anyagok feldolgozását tette lehetővé, mint például a kerámia és a tésztafélék.

Az igazi áttörés azonban a 20. században következett be a műanyagok megjelenésével. A műanyagok extrudálása forradalmasította az ipart, lehetővé téve a tömeggyártást és a komplex profilok előállítását.

A mai extrudáló gépek már számítógép-vezéreltek, pontos hőmérséklet-szabályozással és automatizált folyamatokkal rendelkeznek, így biztosítva a magas minőséget és a hatékonyságot.

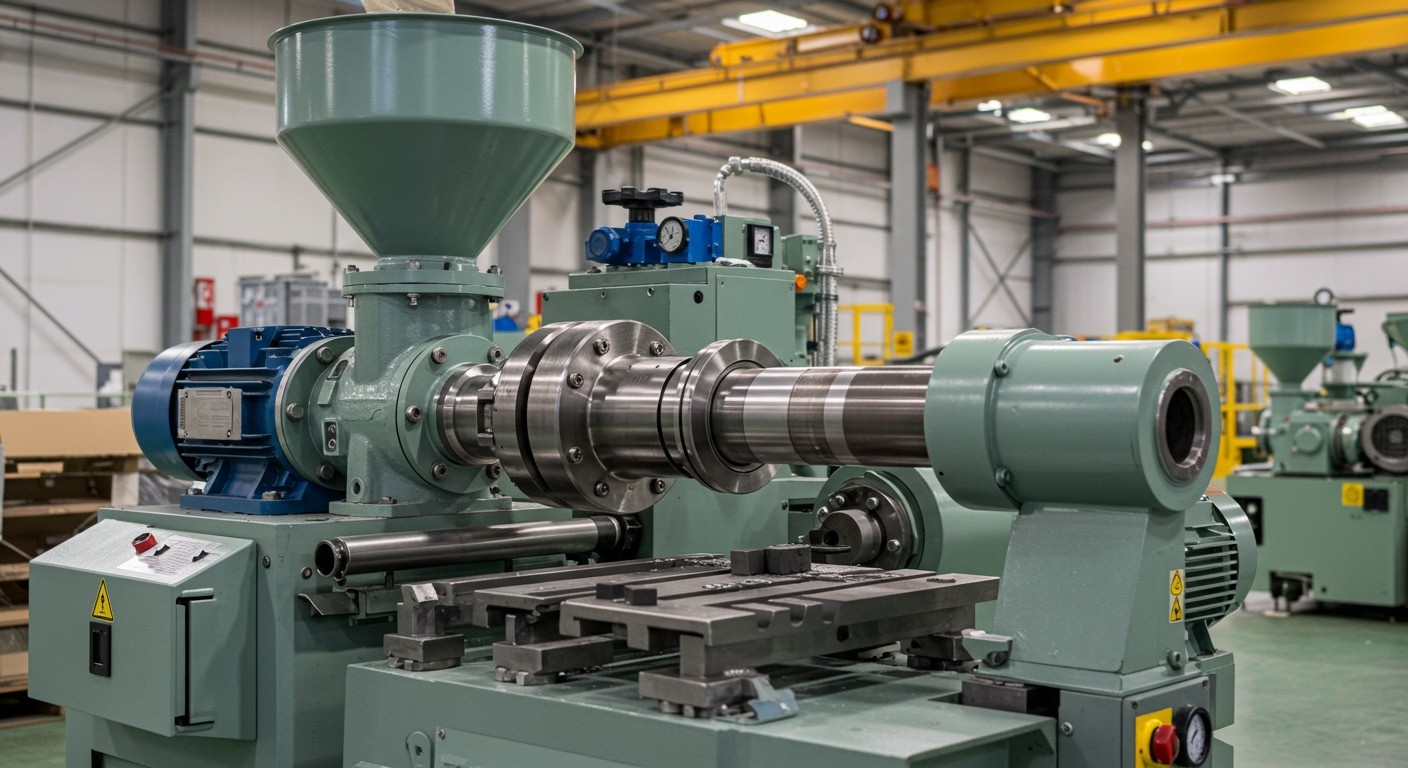

Az extrudáló gép felépítése és működési elve

Az extrudáló gép alapvetően három fő részből áll: a garatból, a csigából és a szerszámból. A garatba kerül a feldolgozandó alapanyag, jellemzően granulátum vagy por formájában. Innen az anyag a csigához jut, ami egy forgó tengely, spirális menetekkel. A csiga folyamatosan továbbítja az anyagot a gép belseje felé.

A csiga forgása során az anyag összenyomódik, súrlódik, és a fűtőelemek segítségével felmelegszik. Ez a hőmérséklet-emelkedés elengedhetetlen a műanyagok olvadásához, illetve más anyagok formálhatóvá tételéhez. A csiga kialakítása kulcsfontosságú, mivel a menetek geometriája befolyásolja a nyomást, a keverést és a hőmérséklet eloszlását az anyagban.

Az anyag a csiga végénél, a szerszámhoz érkezik.

A szerszám határozza meg az extrudált termék végső formáját.

Ez lehet egy egyszerű nyílás, amivel csöveket vagy rudakat készítenek, de lehet egy bonyolultabb profil is, amivel ablakkereteket vagy speciális műanyag alkatrészeket gyártanak.

A szerszámból kilépő, formázott anyag lehűl és megszilárdul. A hűtés történhet levegővel, vízzel, vagy más hűtőfolyadékkal. A lehűlt terméket ezután méretre vágják vagy feltekercselik, attól függően, hogy mire használják fel.

A gépek teljesítménye és mérete széles skálán mozog, a laboratóriumi méretű, kis teljesítményű gépektől a nagyipari, folyamatos üzemre tervezett berendezésekig. A vezérlőrendszer gondoskodik a hőmérséklet, a nyomás és a csiga sebességének pontos beállításáról és szabályozásáról, ami elengedhetetlen a stabil és jó minőségű termeléshez.

Az extrudáló gép fő alkotóelemei: részletes elemzés

Az extrudáló gép szíve és lelke a különböző alkotóelemek precíz együttműködése. Ezek az elemek felelősek a nyersanyag előkészítéséért, megolvasztásáért, homogenizálásáért és a kívánt formába történő préseléséért. Nézzük meg közelebbről, melyek ezek a kulcsfontosságú alkatrészek:

- Adagoló rendszer: Ez a rendszer biztosítja a nyersanyag egyenletes és szabályozott adagolását a gépbe. Lehet gravitációs, csigás vagy akár pneumatikus adagoló is. A pontos adagolás kritikus a termék minőségének és a folyamat stabilitásának szempontjából.

- Henger: A henger (vagy cső) a gép központi eleme, ahol a nyersanyag megolvad és homogenizálódik. A henger falát fűtőelemek veszik körül, amelyek szabályozzák a hőmérsékletet. A henger anyaga általában nagy szilárdságú acél, amely ellenáll a magas nyomásnak és hőmérsékletnek.

- Csiga: A csiga a henger belsejében forog, és felelős a nyersanyag továbbításáért, keveréséért és a hő egyenletes elosztásáért. A csiga kialakítása nagyban befolyásolja az extrudálási folyamat hatékonyságát és a termék minőségét. Különböző csigakialakítások léteznek, attól függően, hogy milyen anyagot extrudálnak és milyen célt szeretnének elérni.

- Fűtő- és hűtőrendszer: A henger hőmérsékletének pontos szabályozása elengedhetetlen a megfelelő olvadékviszkozitás és a termék minőségének biztosításához. A fűtőrendszer általában elektromos fűtőelemekből áll, míg a hűtőrendszer levegő- vagy vízhűtést alkalmaz.

- Szerszámfej (Düse): A szerszámfej alakítja a megolvadt anyagot a kívánt formára. A szerszámfej kialakítása meghatározza a végtermék alakját és méretét. Különböző szerszámfejek cserélhetők, így a gép sokféle termék előállítására használható.

- Hajtómű: A hajtómű biztosítja a csiga forgatásához szükséges erőt és nyomatékot. A hajtómű sebessége szabályozható, ami lehetővé teszi az extrudálási sebesség és a termelékenység optimalizálását.

A fenti alkatrészeken kívül számos kiegészítő elem is megtalálható egy extrudáló gépen, mint például a vezérlőrendszer, a szenzorok és a biztonsági berendezések. Ezek az elemek együttesen biztosítják a gép biztonságos és hatékony működését.

A csiga és a szerszámfej kialakítása a legfontosabb tényezők, amelyek meghatározzák az extrudálási folyamat sikerességét és a végtermék minőségét.

Az extrudáló gép fő alkotóelemeinek ismerete elengedhetetlen a gép helyes üzemeltetéséhez, karbantartásához és a problémák elhárításához. A különböző alkatrészek közötti szinergia megértése lehetővé teszi a felhasználók számára, hogy optimalizálják az extrudálási folyamatot és a legjobb minőségű termékeket állítsák elő.

Fontos megjegyezni, hogy az extrudáló gépek mérete, kialakítása és funkciói nagymértékben változhatnak a felhasználási területtől és a feldolgozott anyagtól függően.

A csiga szerepe és típusai az extrudálásban

Az extrudáló gép lelke a csiga, melynek feladata a nyersanyag továbbítása, keverése, tömörítése és homogenizálása a hengerben. A csiga kialakítása alapvetően befolyásolja az extrudálási folyamat hatékonyságát és a késztermék minőségét.

A csiga működése során a nyersanyag a garatból a hengerbe jut, ahol a csiga forgása előre tolja azt. Ahogy a nyersanyag halad előre, a csiga menetmélysége csökken, ami növeli a nyomást és a hőmérsékletet. Ez a folyamat segíti a műanyag megolvadását és keverését.

A csiga legfontosabb feladata az egyenletes anyagáramlás biztosítása, ami elengedhetetlen a homogén termék előállításához.

Számos csigatípus létezik, melyek különböző alkalmazásokhoz optimalizáltak. Néhány példa:

- Egycsigás extruderek: Ezek a legelterjedtebbek. Egyszerű felépítésűek, de hatékonyak a legtöbb műanyag feldolgozásához.

- Kétcsigás extruderek: Bonyolultabbak, de kiváló keverési képességgel rendelkeznek. Ideálisak hőre érzékeny anyagokhoz vagy olyan alkalmazásokhoz, ahol nagy homogenitásra van szükség. A két csiga lehet egymásba kapcsolódó (intermeshing) vagy nem kapcsolódó (non-intermeshing).

- Barieres csigák: Ezek speciális kialakítású csigák, melyek külön választják a szilárd és a folyékony fázist, javítva ezzel a keverést és a homogenitást.

A csiga anyaga általában nagyszilárdságú acél, mely ellenáll a kopásnak és a korróziónak. A csiga felületét gyakran bevonják kemény krómréteggel a tartósság növelése érdekében. A csiga geometriája, például a menetemelkedés, a menetmélység és a magátmérő, gondosan megtervezett a kívánt extrudálási paraméterek eléréséhez.

A megfelelő csiga kiválasztása kulcsfontosságú a sikeres extrudálási folyamathoz. Figyelembe kell venni a feldolgozandó anyag típusát, a kívánt termék minőségét és a termelési követelményeket.

A fűtési és hűtési rendszerek fontossága az extrudálási folyamatban

Az extrudálás során a fűtési és hűtési rendszerek kulcsfontosságú szerepet játszanak a termék minőségének és a folyamat hatékonyságának biztosításában. A fűtőelemek felelősek a műanyag granulátumok megolvasztásáért a hengerben. Fontos a hőmérséklet precíz szabályozása, mert a túl magas hőmérséklet a polimer degradációjához, míg a túl alacsony hőmérséklet a gép eltömődéséhez vezethet.

A hűtés ezzel szemben az extrudált termék alakjának stabilizálásában és a gyorsabb szilárdulásban segít. A hűtési zónák, melyek általában vízhűtésesek vagy levegőhűtésesek, közvetlenül a szerszám után helyezkednek el. A hűtési sebesség befolyásolja a termék kristályosságát, méretpontosságát és a belső feszültségeket.

A hőmérséklet egyenletes eloszlása a hengerben és a szerszámban elengedhetetlen a homogén olvadék biztosításához. A modern extrudáló gépek komplex hőmérséklet-szabályozó rendszerekkel rendelkeznek, amelyek szenzorok és szabályozók segítségével folyamatosan monitorozzák és állítják a hőmérsékletet.

A fűtési és hűtési rendszerek megfelelő működése nélkül az extrudálási folyamat nem lenne képes a kívánt minőségű és méretű termékeket előállítani.

A nem megfelelő hűtés például deformációkhoz, vetemedéshez vagy akár a termék repedéséhez is vezethet. Ezért a rendszeres karbantartás és a hőmérséklet-szabályozó berendezések kalibrálása kritikus fontosságú a folyamatos és megbízható működéshez.

Az energiahatékonyság szempontjából is lényeges a fűtési és hűtési rendszerek optimalizálása. A hőszigetelés javítása, a hűtővíz hőmérsékletének optimalizálása, és a fűtőelemek hatékonyabb vezérlése mind hozzájárulhatnak a termelési költségek csökkentéséhez.

A szerszám (dűzni) kialakítása és hatása a termék minőségére

A szerszám, más néven dűzni, az extrudáló gép egyik legkritikusabb eleme. Ez az a pont, ahol a megolvadt alapanyag a kívánt formát nyeri el. A dűzni kialakítása közvetlenül befolyásolja a késztermék méretét, alakját, felületi minőségét és mechanikai tulajdonságait.

A dűzni geometriája rendkívül fontos. Egy egyszerűbb profil esetén (pl. cső, rúd) a dűzni kialakítása is viszonylag egyszerű, de komplexebb formák esetén (pl. ablakprofilok, bonyolultabb burkolatok) a dűzni tervezése komoly mérnöki feladat. A dűzni belső felületeinek simasága például jelentősen befolyásolja a termék felületi minőségét és a gyártási sebességet. Érdes felületek növelik a súrlódást, ami lassítja a folyamatot és ronthatja a termék minőségét.

A dűzni kialakítása meghatározza a késztermék végső tulajdonságait, ezért a tervezésekor figyelembe kell venni az alapanyag viszkozitását, a kívánt termékgeometriát és a gyártási körülményeket.

A dűzni anyagának kiválasztása is kulcsfontosságú. A magas hőmérsékleten és nyomáson történő extrudáláshoz kopásálló és hőálló anyagokra van szükség. Gyakran használnak edzett acélokat vagy speciális bevonatokat a dűzni élettartamának növelése érdekében.

A dűzni hűtése is fontos szerepet játszik a termék minőségének szabályozásában. A túl gyors hűtés deformációt okozhat, míg a túl lassú hűtés a termék méretpontosságának romlásához vezethet. Ezért a dűznit gyakran hűtőrendszerrel szerelik fel, amely lehetővé teszi a hőmérséklet pontos szabályozását.

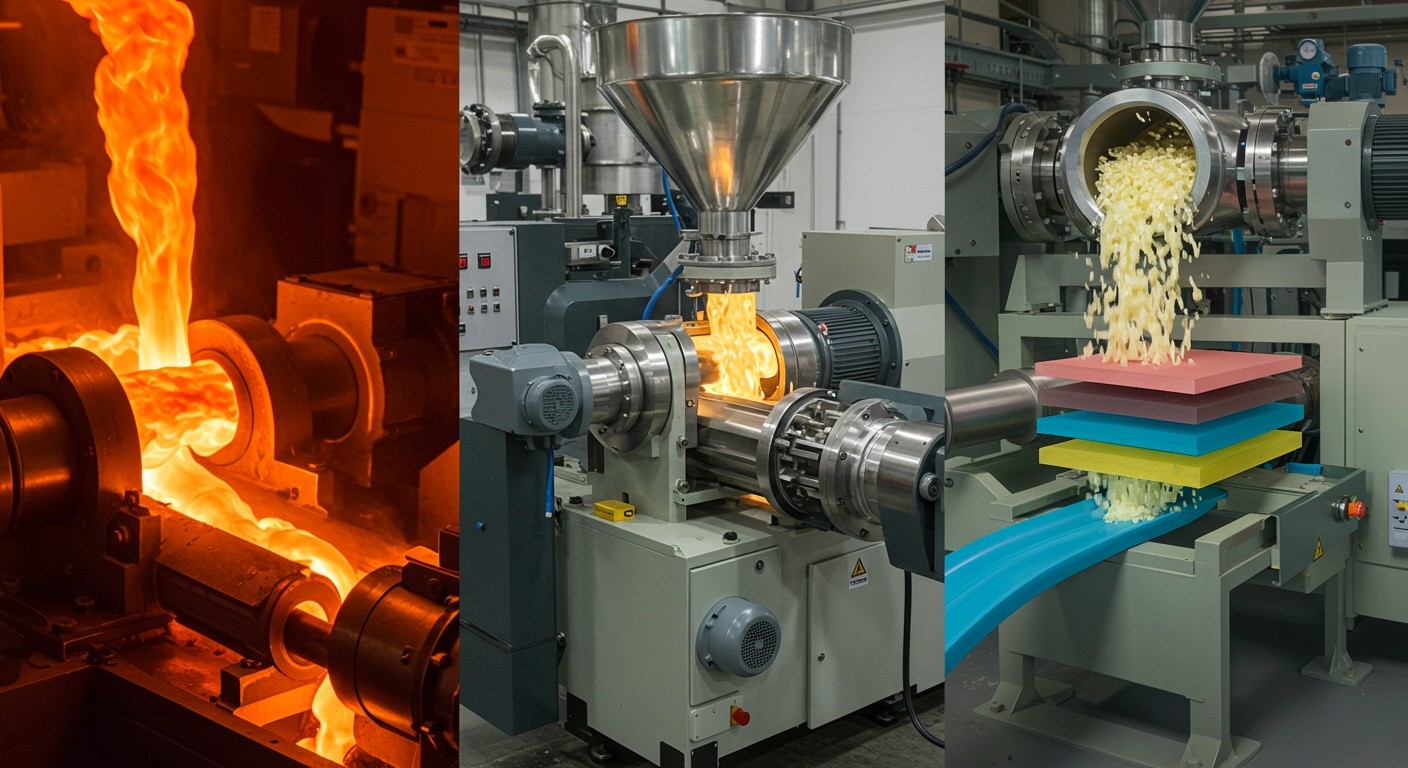

Extrudálási eljárások típusai: meleg, hideg és koextrudálás

Az extrudálás sokoldalúságát mutatja, hogy többféle eljárás létezik, melyek különböző anyagokhoz és termékekhez alkalmazkodnak. A leggyakoribb típusok a meleg, a hideg és a koextrudálás.

Meleg extrudálás során az alapanyagot magas hőmérsékletre hevítik, ami jelentősen csökkenti a viszkozitást és megkönnyíti az átpréselést a szerszámon. Ezt az eljárást jellemzően fémek, műanyagok és kerámiák esetében alkalmazzák, ahol nagy szilárdságú anyagokat kell formázni. A meleg extrudálás előnye a kisebb erőigény és a bonyolultabb formák létrehozásának lehetősége, hátránya viszont a magasabb energiafogyasztás és az anyag oxidációjának veszélye.

A hideg extrudálás ezzel szemben szobahőmérsékleten vagy enyhén emelt hőmérsékleten történik. Elsősorban lágyabb fémek, például alumínium, réz és ólom megmunkálására alkalmas. A hideg extrudálás előnye a jobb felületi minőség és a nagyobb méretpontosság, valamint az, hogy az anyag szilárdsága és keménysége növelhető a hidegalakítás során. Hátránya a nagyobb erőigény, ami erősebb gépeket és szerszámokat igényel.

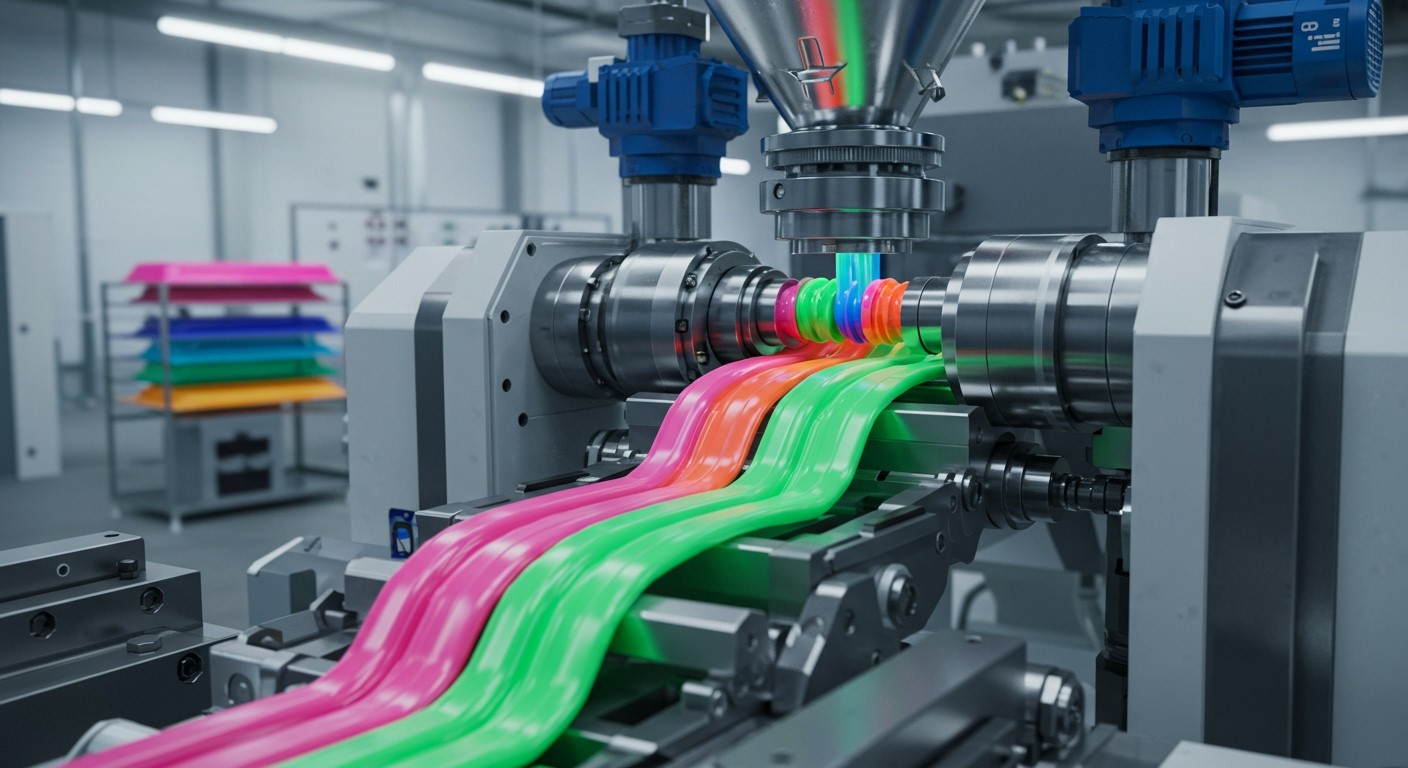

A koextrudálás egy speciális eljárás, amely lehetővé teszi több különböző anyag egyidejű extrudálását. Ezáltal többrétegű termékek hozhatók létre, amelyek kombinálják a különböző anyagok előnyös tulajdonságait. Például, egy műanyag cső lehet belül korrózióálló, kívül pedig ütésálló. A koextrudálás komplex szerszámokat és precíz folyamatirányítást igényel.

A koextrudálás lényege, hogy a különböző anyagokat külön extruderek adagolják, majd a szerszámon belül egyesítik a kívánt formában.

Gyakran használják csomagolóanyagok, többrétegű fóliák, csövek és profilok gyártására. A koextrudálás nagymértékben növeli a termékek funkcionalitását és teljesítményét.

Műanyag extrudálás: alkalmazások és eljárások

A műanyag extrudálás során a műanyag granulátumot (vagy port) egy extrudáló gépen keresztül olvasztják meg és formálják meg. A gép lényegében egy hatalmas csiga, ami egy fűtött hengerben forog. A granulátum a henger egyik végén kerül be, a csiga pedig fokozatosan összenyomja és továbbítja a henger másik vége felé. Közben a hő hatására a műanyag megolvad.

Az olvadék a henger végén található szerszámon keresztül préselődik ki. A szerszám formája határozza meg a késztermék alakját. Lehet ez egy egyszerű cső, egy bonyolult profil, vagy akár egy vékony fólia is.

A műanyag extrudálás rendkívül sokoldalú eljárás. Alkalmazzák:

- Csövek, profilok (pl. ablakkeretek), lemezek, fóliák gyártására.

- Szálak (pl. textilszálak, 3D nyomtatáshoz használt filamentek) előállítására.

- Kábelek szigetelésére (a műanyagot a réz- vagy alumíniumvezetékre extrudálják).

- Élelmiszeripari termékek (pl. gabonapelyhek, snackek) készítésére.

A műanyag extrudálás különböző eljárásváltozatai léteznek, attól függően, hogy milyen terméket szeretnénk előállítani. Például a fóliaextrudálás során a megolvadt műanyagot egy résen keresztül préselik ki, majd levegővel felfújják, hogy vékony fóliát kapjanak. A csőextrudálásnál a szerszám egy gyűrű alakú nyílás, amin keresztül a cső formálódik.

A műanyag extrudálás egyik legfontosabb alkalmazása a csomagolóiparban, ahol nagy mennyiségben gyártanak fóliákat, tasakokat és egyéb csomagolóanyagokat.

Fontos megjegyezni, hogy a műanyag típusa jelentősen befolyásolja az extrudálás folyamatát. Minden műanyagnak más az olvadáspontja, a viszkozitása és a feldolgozhatósága. Ezért a gépet és a szerszámot az adott műanyag tulajdonságaihoz kell igazítani.

Fém extrudálás: alkalmazások és eljárások

A fém extrudálás egy képlékeny alakítási eljárás, ahol a fémet egy szerszámon (mátrixon) keresztül préselik, hogy a kívánt keresztmetszetű terméket kapják. Ez a folyamat különösen alkalmas hosszú, állandó keresztmetszetű profilok előállítására, mint például rudak, csövek, és speciális alakú profilok.

Két fő típusa létezik: a közvetlen extrudálás, ahol a tuskót a mátrixon keresztül préselik egy dugattyú segítségével, és a közvetett extrudálás, ahol a mátrix mozog a helyben maradó tuskó felé. A közvetett extrudálás előnye, hogy csökkenti a súrlódást, ezáltal alacsonyabb erőre van szükség.

Számos fém esetében alkalmazzák, beleértve az alumíniumot, a rezet, a magnéziumot, az acélt és a titánt. Az alumínium extrudálás különösen elterjedt, mivel az alumínium könnyű, korrózióálló és könnyen alakítható. A fém extrudálás során a hőmérséklet kritikus fontosságú. Létezik hideg extrudálás (szobahőmérsékleten vagy enyhén melegítve) és meleg extrudálás (magasabb hőmérsékleten), amelyek befolyásolják a fém tulajdonságait és a szükséges erőt.

Az extrudált fémprofilok széles körben használatosak az építőiparban (ablakkeretek, ajtóprofilok), a közlekedésben (járműalkatrészek), az elektronikában (hűtőbordák) és a bútoriparban.

A fém extrudálás lehetővé teszi komplex geometriájú, nagy szilárdságú és jó felületi minőségű alkatrészek gazdaságos gyártását, ami nélkülözhetetlen számos ipari alkalmazásban.

Fontos megjegyezni, hogy a szerszám (mátrix) kialakítása kulcsfontosságú a kívánt termék eléréséhez. A mátrix tervezésekor figyelembe kell venni a fém tulajdonságait, a kívánt geometriát és a folyamat paramétereit.

Élelmiszer extrudálás: alkalmazások és eljárások

Az élelmiszer extrudálás egy sokoldalú eljárás, melynek során alapanyagokat (pl. gabonaféléket, keményítőt, fehérjéket) egy formázó nyíláson (dűznin) préselünk át, magas hőmérsékleten és nyomáson. Ez a folyamat lehetővé teszi a termék alakjának, textúrájának és összetételének megváltoztatását.

Az élelmiszer extrudálási eljárások két fő típusra oszthatók:

- Hideg extrudálás: Főként tészták, kolbászok készítésére használják, ahol a hőmérséklet nem emelkedik jelentősen.

- Meleg extrudálás: Magas hőmérsékleten történik, mely lehetővé teszi a keményítő gélesedését, a fehérjék denaturálódását és más kémiai reakciókat. Ez a gyakoribb módszer.

A meleg extrudálás során a nyersanyagokat általában vízzel keverik, majd a gépbe adagolják. A csigás extruderek a legelterjedtebbek, melyek a nyersanyagot a dűzni felé továbbítják, közben keverik és tömörítik. A hőmérsékletet és a nyomást gondosan szabályozzák, hogy a kívánt textúrát és szerkezetet elérjék.

Az extrudálás alkalmazásai rendkívül széleskörűek. A reggeli gabonapelyhek, snack-ek (pl. puffasztott rizs, kukorica snack), tészták, állateledel és texturált növényi fehérjék (húspótlók) mind extrudálással készülnek.

Az élelmiszer extrudálás nem csak a termék formázására szolgál, hanem jelentősen befolyásolja a tápértékét, emészthetőségét és eltarthatóságát is.

Az extrudálás lehetővé teszi továbbá a vitaminok és ásványi anyagok hozzáadását az élelmiszerekhez, ezáltal növelve azok tápértékét. A folyamat során a magas hőmérséklet inaktiválhatja az enzimeket és elpusztíthatja a mikroorganizmusokat, ezáltal javítva a termék eltarthatóságát.

Kerámia extrudálás: alkalmazások és eljárások

A kerámia extrudálás egy sokoldalú eljárás, melynek során agyagot vagy más kerámia masszát nyomunk át egy meghatározott formájú nyíláson, azaz egy matricán. Ezáltal folyamatos profilokat hozhatunk létre, melyeket aztán méretre vághatunk és kiégethetünk.

A kerámia extrudáló gépek alapvetően két fő típusra oszthatók: csigás és dugattyús extruderekre. A csigás extruderek egy forgó csiga segítségével továbbítják az agyagot a matricához, míg a dugattyús extruderek egy dugattyúval nyomják át az anyagot.

Az eljárás során kulcsfontosságú a megfelelő agyag állagának biztosítása. Az agyagnak elég lágynak kell lennie ahhoz, hogy könnyen extrudálható legyen, de elég szilárdnak is, hogy megtartsa a formáját a kiégetésig.

A kerámia extrudálást széles körben alkalmazzák építőanyagok, például téglák, tetőcserepek és csövek gyártására, de emellett művészeti kerámiák, például szobrok és edények készítésére is kiválóan alkalmas.

A kerámia extrudálás előnyei közé tartozik a gyors és hatékony gyártás, a pontos méretek és a komplex formák létrehozásának lehetősége. A megfelelő matrica kiválasztásával szinte bármilyen profil gyártható.

Az extrudálás során használt alapanyagok: tulajdonságok és követelmények

Az extrudáláshoz használt alapanyagok minősége kulcsfontosságú a végtermék tulajdonságai szempontjából. A leggyakoribb alapanyagok a műanyagok (például polietilén, polipropilén, PVC), fémek (például alumínium, acél), kerámiák és élelmiszerek. Mindegyik anyagcsoport más-más követelményeket támaszt az extrudálási folyamattal szemben.

A műanyagok esetében fontos a hőstabilitás, a viszkozitás és a folyáspont. Az anyagnak jól kell viselnie a magas hőmérsékletet anélkül, hogy lebomlana vagy károsodna. A megfelelő viszkozitás biztosítja, hogy az anyag könnyen áramoljon a gépben, míg a megfelelő folyáspont lehetővé teszi a kívánt alak elérését.

Fémek esetében a képlékenység és a húzószilárdság a meghatározó. Az anyagnak képesnek kell lennie a deformációra anélkül, hogy eltörne, és ellen kell állnia a húzóerőknek. Kerámiák esetében a szemcseméret és a kötőanyag típusa kritikus. Az élelmiszereknél pedig a nedvességtartalom és a keményítőtartalom játszik fontos szerepet.

Az alapanyagok kiválasztásakor figyelembe kell venni a végtermékkel szemben támasztott követelményeket (például szilárdság, rugalmasság, hőállóság, élelmiszerbiztonság) és az extrudáló gép képességeit.

Az alapanyagok előkészítése is fontos lépés. Ez magában foglalhatja a szárítást, az őrlést, a szűrést és a keverést. A helyes előkészítés biztosítja, hogy az anyag homogén legyen és megfelelően áramoljon az extrudáló gépben.

A műanyagok viselkedése az extrudálási folyamatban

A műanyagok viselkedése az extrudálás során kulcsfontosságú a végtermék minősége szempontjából. A hőre lágyuló műanyagok, mint például a polietilén vagy a polipropilén, a gépbe kerülve először felmelegszenek és megolvadnak. Ez a folyamat a hőmérséklet, a nyomás és a nyírási sebesség függvényében zajlik.

Az olvadék viszkozitása jelentősen befolyásolja az extrudálás hatékonyságát. A túl magas viszkozitás növeli az energiafelhasználást és a gép terhelését, míg a túl alacsony viszkozitás instabilitáshoz vezethet a formázás során.

A műanyagok reológiai tulajdonságai, vagyis a deformációra adott válaszuk, meghatározzák, hogyan áramlanak az extrudáló gépben. A megfelelő hőmérséklet-profil beállítása elengedhetetlen a homogén olvadék eléréséhez.

A műanyagok viselkedése az extrudálás során nem csupán a hőmérséklet függvénye, hanem nagymértékben függ a molekulaláncok szerkezetétől és a felhasznált adalékanyagoktól is.

A die kialakítása is kritikus szerepet játszik, mivel az befolyásolja az áramlást és a végtermék formáját. A helytelen die-kialakítás torzuláshoz vagy felületi hibákhoz vezethet.

Az extrudálás paraméterei: hőmérséklet, nyomás, sebesség

Az extrudálás során a hőmérséklet, nyomás és sebesség kritikus paraméterek, amelyek nagyban befolyásolják a végtermék minőségét és a folyamat hatékonyságát. A hőmérséklet zónákra van osztva az extrudáló gépben, lehetővé téve a polimer fokozatos olvadását és homogenizálását. A túl magas hőmérséklet degradációhoz vezethet, míg a túl alacsony hőmérséklet egyenetlen olvadást és rossz minőségű terméket eredményez.

A nyomás az extrudáló csigában épül fel, ahogy a polimer áthalad a gépen. A megfelelő nyomás biztosítja, hogy az olvadt polimer egyenletesen töltse ki a szerszámot, és a kívánt alakot vegye fel. A nyomást a csiga kialakítása, a polimer viszkozitása és a szerszám geometriája befolyásolja.

A sebesség, azaz a csiga forgási sebessége, meghatározza a termelési sebességet. A túl magas sebesség azonban elégtelen olvadáshoz és homogenizáláshoz vezethet, míg a túl alacsony sebesség csökkenti a termelékenységet.

A hőmérséklet, nyomás és sebesség közötti optimális egyensúly elengedhetetlen a jó minőségű extrudált termék előállításához.

A paraméterek beállítása a felhasznált polimer típusától, a kívánt termék geometriájától és a gép sajátosságaitól függ. A gyakorlatban gyakran kísérleti optimalizálásra van szükség a legjobb eredmény eléréséhez. A modern extrudáló gépek gyakran rendelkeznek automatikus vezérlőrendszerekkel, amelyek folyamatosan figyelik és szabályozzák ezeket a paramétereket.

Az extrudálás optimalizálása: a hatékonyság növelése

Az extrudálás hatékonyságának növelése kulcsfontosságú a költségek csökkentéséhez és a termelés optimalizálásához. Ehhez elengedhetetlen a folyamatos monitorozás és a paraméterek finomhangolása. Vizsgáljuk a hőmérsékletet, a nyomást és a csiga fordulatszámát. A helytelen beállítások nem csak a termék minőségét rontják, de növelik az energiafogyasztást is.

Fontos a megfelelő alapanyag kiválasztása és annak előkészítése is. A homogén, egyenletes szemcseméretű alapanyaggal sokkal stabilabb és hatékonyabb a folyamat. A túlzott nedvességtartalom például buborékok kialakulásához vezethet, ami rontja a termék minőségét és lassítja a gyártást.

A hatékonyság maximalizálásának egyik legfontosabb eleme a rendszeres karbantartás: a csiga és a henger kopásának figyelése, valamint a szerszámok tisztán tartása.

A modern extrudáló gépek már automatizált rendszerekkel rendelkeznek, amelyek képesek a paraméterek automatikus szabályozására, optimalizálva ezzel a termelést. Az adatok elemzésével azonosíthatók a szűk keresztmetszetek és a javítandó területek.

Gyakori hibák az extrudálás során és azok elhárítása

Az extrudálás során számos hiba léphet fel, melyek befolyásolják a termék minőségét és a gyártási hatékonyságot. Az egyik leggyakoribb probléma a felületi egyenetlenség, melyet a nem megfelelő hőmérséklet-szabályozás vagy a nyomásingadozás okozhat. Ennek elhárítására ellenőrizni kell a fűtőzónákat és a hűtőrendszert, valamint stabilizálni a nyomást a rendszerben.

Egy másik gyakori hiba a méretpontatlanság. Ez a szerszám kopottságából, a nem megfelelő anyagválasztásból vagy a nem megfelelő lehűtési sebességből adódhat. A szerszám rendszeres karbantartása és cseréje, a megfelelő alapanyag kiválasztása és a hűtési paraméterek optimalizálása segíthet a probléma megoldásában.

A buborékok megjelenése a késztermékben nedvességre utal az alapanyagban. Az alapanyag szárítása extrudálás előtt elengedhetetlen a buborékok elkerülése érdekében.

A legfontosabb a folyamatos monitoring és a gyors beavatkozás, ha valamilyen eltérést észlelünk a beállított paraméterektől.

Végül, a szerszám eltömődése is gyakori probléma lehet, különösen újrahasznosított anyagok használata esetén. A szerszám rendszeres tisztítása és a megfelelő szűrőrendszer alkalmazása csökkentheti az eltömődés kockázatát.

Biztonsági előírások az extrudáló gépek használatakor

Az extrudáló gépek üzemeltetése során a biztonság az elsődleges szempont. A gépek magas hőmérsékleten és nagy nyomáson dolgoznak, ezért a megfelelő védőfelszerelés (védőszemüveg, hőálló kesztyű) viselése elengedhetetlen.

Fontos, hogy mindenki alaposan ismerje a gép működését és a vészleállító gomb helyét. Rendszeresen ellenőrizni kell a gép alkatrészeit, különös tekintettel a tömítésekre és a hőelemekre. Sérült vagy hibás alkatrész esetén a gépet azonnal le kell állítani és a hibát el kell hárítani.

Soha ne nyúljunk a mozgó alkatrészekhez működés közben!

A takarítást és karbantartást kizárólag kikapcsolt és lehűlt gépen szabad végezni. Gondoskodjunk a megfelelő szellőzésről, mivel az extrudálás során káros gázok szabadulhatnak fel. Tartsuk be a gyártó által előírt biztonsági szabályokat és utasításokat.

Az extrudálás jövője: új technológiák és fejlesztések

Az extrudálás jövője izgalmas újításokat tartogat. A 3D nyomtatással kombinált extrudálás lehetővé teszi komplex geometriájú termékek közvetlen gyártását, minimalizálva a hulladékot. A ko-extrudálás terén is jelentős fejlődés várható, ahol különböző anyagok egyidejű extrudálásával javíthatjuk a termékek tulajdonságait.

Nagy hangsúlyt fektetnek az energiahatékonyság növelésére is, például új fűtési és hűtési rendszerek kifejlesztésével. Emellett a szenzorokkal felszerelt gépek valós idejű adatokat szolgáltatnak, optimalizálva a folyamatot és megelőzve a hibákat.

A legfontosabb fejlesztési irány a fenntarthatóság: a bio-alapú polimerek és a újrahasznosított anyagok extrudálási technológiájának tökéletesítése.

Az extrudálás környezeti hatásai és fenntarthatósági szempontjai

Az extrudálás környezeti hatásai jelentősek lehetnek, főként a nagy energiaigény miatt. A gépek működtetése, a műanyagok olvasztása mind energiafelhasználással jár, ami hozzájárul a szén-dioxid kibocsátáshoz. Emellett a felhasznált alapanyagok típusa is számít. A hagyományos műanyagok előállítása fosszilis tüzelőanyagokból történik, ami tovább növeli a környezeti terhelést.

Fontos a hulladékkezelés is. Az extrudálás során keletkező hulladék, például a selejtes termékek, újrahasznosíthatók, de sokszor szeméttelepre kerülnek, szennyezve a környezetet.

A fenntarthatósági szempontok egyre nagyobb hangsúlyt kapnak. A biológiailag lebomló műanyagok használata, az energiahatékonyabb gépek fejlesztése és a hulladék újrahasznosítása mind hozzájárulnak a folyamat környezeti lábnyomának csökkentéséhez.

Az újrahasznosított műanyagok használata az extrudálás során egyre elterjedtebb, ami csökkenti a fosszilis alapanyagok iránti igényt.