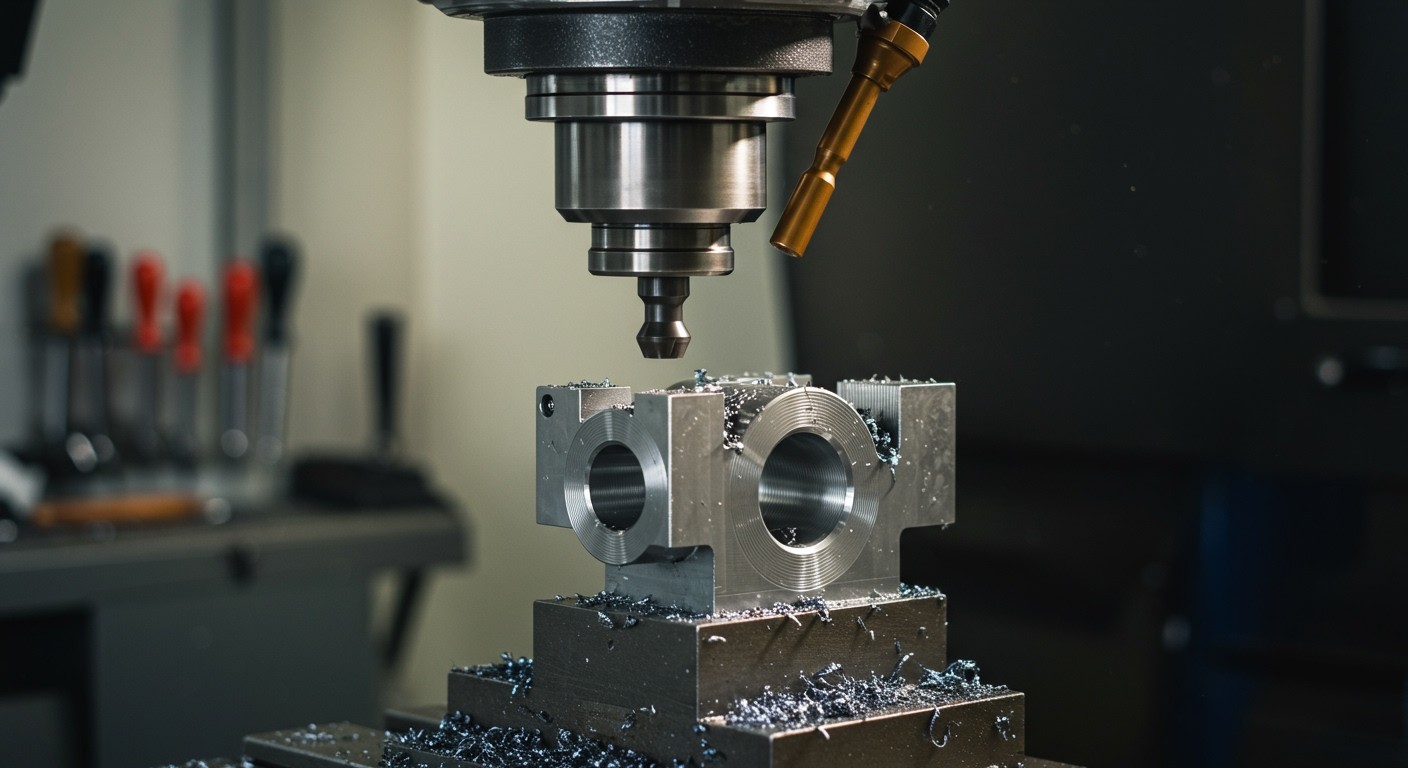

A marógép a fémmegmunkálás egyik alapvető eszköze. Ezzel a géppel bonyolult formákat és precíz felületeket hozhatunk létre fémből, forgácsolással. A marás lényege, hogy egy forgó szerszám (maró) távolítja el az anyagot a munkadarabról, miközben a munkadarab vagy a maró mozog (vagy mindkettő). A mozgás irányát és sebességét pontosan szabályozhatjuk, így érve el a kívánt alakot.

A fémmegmunkálás marógéppel sokféle iparágban elengedhetetlen, a repülőgépgyártástól az orvosi eszközök készítéséig. A pontosság és a sokoldalúság teszi lehetővé a komplex alkatrészek gazdaságos előállítását.

A marógép használatának elsajátítása kulcsfontosságú képesség a modern fémmegmunkálásban, lehetővé téve a precíz és bonyolult alkatrészek létrehozását.

Mielőtt azonban belevágnánk a gyakorlati munkába, fontos megérteni a marógépek különböző típusait és azok működését. Léteznek manuális marógépek, ahol minden mozgást kézzel végzünk, és CNC (Computer Numerical Control) marógépek, melyeket számítógép vezérel, és sokkal komplexebb műveletek elvégzésére képesek. Kezdőknek a manuális gépek ajánlottak az alapok elsajátításához.

A marógépek alkatrészei is fontosak. Ilyen például az asztal, melyre a munkadarabot rögzítjük, a főorsó, ami a marót forgatja, és a szánok, melyek az asztal és/vagy a főorsó mozgását biztosítják a három tengely (X, Y, Z) mentén. Ismerni kell a különböző marók típusait is, hiszen más maró való alumíniumhoz, és más acélhoz.

A biztonság a legfontosabb! Mindig viseljünk védőszemüveget, és figyeljünk a gép biztonsági előírásaira. A helyes rögzítés és a megfelelő forgácsolási paraméterek (fordulatszám, előtolás) beállítása elengedhetetlen a sikeres és biztonságos munkavégzéshez.

A marógép felépítése és fő részei

A marógép, bár elsőre bonyolultnak tűnhet, alapvetően néhány fő részből áll, melyek együttesen teszik lehetővé a precíz fémmegmunkálást. Kezdőként fontos megismerkedni ezekkel az alkatrészekkel, hogy biztonságosan és hatékonyan használhassuk a gépet.

- Állvány (Váz): Ez a gép alapja, amely biztosítja a stabilitást és a rezgések minimalizálását. Minél masszívabb az állvány, annál pontosabb munkát végezhetünk.

- Asztal: Erre rögzítjük a megmunkálandó munkadarabot. Az asztal mozgatható X, Y és Z tengelyek mentén, lehetővé téve a háromdimenziós megmunkálást.

- Orsó (Főorsó): Az orsó forgatja a marószerszámot (marófejet). Az orsó fordulatszáma kulcsfontosságú a megfelelő vágási sebesség eléréséhez, ami befolyásolja a felület minőségét és a szerszám élettartamát.

- Marófej (Szerszám): Különböző formájú és méretű marófejek léteznek, melyek a kívánt megmunkálási feladathoz igazodnak. Fontos a megfelelő marófej kiválasztása az anyaghoz és a művelethez.

- Szánok: Ezek az alkatrészek teszik lehetővé az asztal és az orsó pontos mozgatását a három tengely mentén. A szánok lehetnek kézi vagy gépi vezérlésűek.

A marógép lelkét az orsó adja, hiszen ez biztosítja a forgó mozgást a marószerszámnak, ami a fémet eltávolítja.

A modern marógépek gyakran rendelkeznek CNC (Computer Numerical Control) vezérléssel, ami lehetővé teszi a programozott, automatizált megmunkálást. Ezek a gépek sokkal pontosabbak és hatékonyabbak, de a kezelésük is komplexebb.

Fontos megjegyezni, hogy a marógép használata során a biztonság az elsődleges. Mindig viseljünk védőszemüveget és egyéb védőfelszerelést, és győződjünk meg arról, hogy a munkadarab megfelelően rögzítve van.

Marógép típusok: függőleges, vízszintes, univerzális

A marógépek világa sokszínű, és a különböző típusok más-más feladatokra ideálisak. Kezdőként fontos tisztában lenni az alapvető géptípusokkal, hogy a megfelelő eszközt választhassuk a munkánkhoz. A leggyakoribb típusok a függőleges, vízszintes és univerzális marógépek.

A függőleges marógépek esetében a maróorsó függőlegesen helyezkedik el. Ez a konfiguráció különösen alkalmas sík felületek, hornyok és üregek kialakítására. A függőleges gépek gyakran rendelkeznek mozgatható asztallal, ami lehetővé teszi a munkadarab pontos pozicionálását. Könnyű kezelhetőségük miatt népszerűek a kezdők körében.

Ezzel szemben a vízszintes marógépeken a maróorsó vízszintesen helyezkedik el. Ezek a gépek ideálisak nagyobb, nehezebb munkadarabok megmunkálására, valamint amikor a munkadarab több oldalát kell megmunkálni anélkül, hogy azt át kellene helyezni. A vízszintes gépek gyakran rendelkeznek támasztóval, ami a marótengelyt támasztja meg, így nagyobb stabilitást biztosít a vágás során.

A legfontosabb különbség a függőleges és vízszintes marógépek között az orsó elhelyezkedése és a vele járó munkadarab megmunkálási lehetőségekben rejlik.

Az univerzális marógépek kombinálják a függőleges és vízszintes marógépek előnyeit. Ezek a gépek általában lehetővé teszik a maróorsó szögének állítását, így sokoldalúbbak, és komplexebb alkatrészek gyártására is alkalmasak. Bár drágábbak és bonyolultabbak a kezelésük, az univerzális gépek kiváló választásnak bizonyulhatnak, ha a munkánk sokféle feladatot foglal magában.

A választás a konkrét feladattól függ. Egyszerűbb munkákhoz a függőleges marógép a legalkalmasabb, míg nagyobb, összetettebb darabokhoz a vízszintes vagy univerzális gép lehet a megfelelő választás. Érdemes alaposan átgondolni a várható feladatokat a gép kiválasztása előtt.

A marószerszámok típusai és alkalmazásuk

A marógépen használt szerszámok sokfélék, és a választásuk nagymértékben függ a munkadarab anyagától, a kívánt felületi minőségtől és a marási művelet típusától. Kezdőként fontos megismerkedni a leggyakoribb típusokkal és azok alkalmazási területeivel.

Palástmarók: Ezeket a szerszámokat általában sík felületek kialakítására használják. A vágóélek a maró testének oldalán helyezkednek el. Léteznek homlokmarók is, amelyek a palástmaróhoz hasonlóak, de a homlokfelületükön is vannak vágóélek, így alkalmasabbak mélyebb vágásokhoz és kontúrok marásához.

Ujjmarók: Az ujjmarók talán a legsokoldalúbb marószerszámok. Használhatók síkfelületek, hornyok, vájatok és összetettebb 3D-s formák kialakítására is. Különböző átmérőjűek és vágóél geometriájúak léteznek, attól függően, hogy milyen anyagot kell megmunkálni. Például, alumíniumhoz élesebb, nagyobb forgácstérrel rendelkező ujjmarót érdemes választani, míg acélhoz robusztusabb, kopásállóbb szerszámot.

Sarokmarók: Ezek a szerszámok a sarkok pontos kialakítására specializálódtak. Gyakran használják őket formaszerszámok készítéséhez, ahol a pontos derékszögek elengedhetetlenek.

Gömbvégű marók: A gömbvégű marókat ívelt felületek és 3D-s formák kialakítására használják. Különböző sugarú gömbvégű marók léteznek, attól függően, hogy milyen ívű felületet kell elkészíteni.

T-horonymarók: Ezek a speciális szerszámok T-hornyok kialakítására szolgálnak, amelyek gyakran szükségesek a munkadarabok rögzítéséhez.

A szerszám kiválasztásakor figyelembe kell venni a forgácsolási paramétereket is. Ez magában foglalja a vágósebességet, a fogankénti előtolást és a fogásmélységet. A helytelen paraméterek a szerszám gyors kopásához, a munkadarab sérüléséhez vagy akár a gép károsodásához is vezethetnek.

A megfelelő marószerszám kiválasztása és a helyes forgácsolási paraméterek beállítása kulcsfontosságú a sikeres és hatékony fémmegmunkáláshoz.

Fontos megjegyezni, hogy a marószerszámok anyagminősége is kritikus. A leggyakoribb anyagok a gyorsacél (HSS) és a keményfém (karbid). A keményfém szerszámok általában drágábbak, de sokkal tartósabbak és nagyobb vágósebességgel használhatók, így hosszú távon költséghatékonyabbak lehetnek.

Kezdőként érdemes először egyszerűbb munkadarabokon gyakorolni, és fokozatosan áttérni a bonyolultabb formák marására. Mindig olvassa el a szerszám gyártójának ajánlásait a forgácsolási paraméterekre vonatkozóan, és használjon megfelelő védőfelszerelést.

Biztonsági előírások és védőfelszerelések használata

A marógép használata potenciálisan veszélyes lehet, ezért a biztonsági előírások betartása elengedhetetlen. Mielőtt egyáltalán bekapcsolnád a gépet, győződj meg róla, hogy ismered a kezelési útmutatót és a vészleállító gomb helyét.

A legfontosabb védőfelszerelés a védőszemüveg. Fémforgácsok, hűtőfolyadék és egyéb szennyeződések kerülhetnek a szemedbe, ami súlyos sérülést okozhat. Mindig viselj védőszemüveget a marógép használata közben!

Ajánlott a munkavédelmi kesztyű viselése is, de ügyelj arra, hogy ne legyen túl bő, mert beakadhat a forgó alkatrészekbe. Kerüld a lógó ékszereket, nyakláncokat és a bő ruházatot, ezek is veszélyt jelenthetnek.

A hallásvédelem is fontos szempont. A marógép zaja hosszú távon halláskárosodáshoz vezethet, ezért használj füldugót vagy fültokot.

Munka közben tartsd tisztán a munkaterületet. A leesett forgácsok és szerszámok balesetveszélyesek lehetnek. Használj seprűt és porszívót a takarításhoz.

Soha ne hagyd a marógépet felügyelet nélkül működni! Ha el kell menned, először állítsd le a gépet és győződj meg róla, hogy a forgó alkatrészek teljesen leálltak.

Rendszeresen ellenőrizd a gép állapotát. Ha bármilyen hibát vagy rendellenességet észlelsz, ne használd a gépet, és értesítsd a felelős személyt.

A hűtőfolyadékok használata során is legyél óvatos. Néhány hűtőfolyadék irritálhatja a bőrt, ezért viselj kesztyűt és hosszú ujjú ruházatot. Gondoskodj a megfelelő szellőzésről a munkaterületen.

A munkadarab rögzítése: satuk, asztalok, szorítók

A marógépen végzett munka során a munkadarab biztos rögzítése elengedhetetlen a pontos megmunkáláshoz és a balesetek elkerüléséhez. Többféle módszer létezik a munkadarab rögzítésére, melyek közül a leggyakoribbak a satuk, maróasztalok és különböző szorítók.

Satuk: A satuk a legelterjedtebb rögzítőeszközök. Egyszerűen használhatók és sokoldalúak. Fontos, hogy a satut szorosan rögzítsük a maróasztalhoz, és a munkadarabot is biztonságosan fogjuk be. Léteznek precíziós satuk is, melyek nagyobb pontosságot tesznek lehetővé. Használatukkor ügyeljünk a pofák párhuzamosságára és a megfelelő szorítóerőre. Túl erős szorítás deformálhatja a munkadarabot, míg a túl gyenge elmozduláshoz vezethet.

Maróasztalok (T-hornyokkal): A maróasztal T-hornyai lehetővé teszik a munkadarab közvetlen rögzítését. Ehhez T-csavarokat és szorítóvasakat használunk. Ez a módszer különösen nagy vagy szabálytalan alakú munkadarabok esetén előnyös, melyeket nehéz lenne satuba fogni. A T-csavarokat a hornyokba helyezzük, a szorítóvasakkal pedig a munkadarabot szorítjuk az asztalhoz. Fontos, hogy a munkadarab minden pontján egyenletes szorítóerő érvényesüljön.

Szorítók: Számos speciális szorító létezik a különböző alakú és méretű munkadarabok rögzítésére. Ilyenek például a gyorsszorítók, élkereső szorítók, és mágneses szorítók. A gyorsszorítók gyors és egyszerű rögzítést tesznek lehetővé, míg az élkereső szorítók a munkadarab pontos pozícionálásában segítenek. A mágneses szorítók ferromágneses anyagokhoz használhatók. A megfelelő szorító kiválasztása a munkadarab alakjától és a megmunkálási feladattól függ.

A legfontosabb szabály a munkadarab rögzítésénél, hogy az biztosan és stabilan legyen rögzítve a megmunkálás teljes ideje alatt. Ellenőrizze a rögzítést a munka megkezdése előtt és közben is!

A rögzítési módszer megválasztásakor vegyük figyelembe a munkadarab méretét, alakját, anyagát és a megmunkálási pontosság követelményeit. A helytelen rögzítés pontatlan megmunkáláshoz, szerszámtöréshez vagy akár balesethez is vezethet.

A szerszám rögzítése: patronok, tüske, Morse kúp

A marószerszám rögzítése a marógép orsójába kulcsfontosságú lépés a pontos és biztonságos munkavégzéshez. Többféle módszer létezik, melyek közül a leggyakoribbak a patronok, a tüske és a Morse kúp.

Patronok: Ezek precíziós szerszámbefogók, amelyek különböző méretű szerszámok befogására alkalmasak. Általában ER patronokat használnak, melyek egy szorítóanyával rögzülnek az orsóban. Fontos, hogy a megfelelő méretű patront válasszuk a szerszám szárának átmérőjéhez, és a szorítóanyát egy erre a célra kialakított kulccsal húzzuk meg a megfelelő nyomatékkal. A túl erős meghúzás károsíthatja a patront és a szerszámot is!

Tüske: A tüskék általában nagyobb átmérőjű szerszámok, például tárcsamarók rögzítésére szolgálnak. A tüske az orsóba illeszkedik, majd a szerszámot egy anyával és alátétekkel rögzítjük a tüskén. Ügyeljünk arra, hogy a szerszám megfelelően legyen központosítva a tüskén, mielőtt meghúzzuk az anyát.

Morse kúp: A Morse kúp egy önzáró kúpos illesztés, melyet a marógép orsójába lehet illeszteni. Gyakran használják fúrótokmányok vagy más szerszámbefogók rögzítésére. A Morse kúpot a helyére kell ütni egy puha anyaggal (pl. rézkalapáccsal), hogy biztosan rögzüljön. Eltávolításához kiütő éket használnak.

A szerszám megfelelő rögzítése elengedhetetlen a biztonságos és pontos munkavégzéshez. Mindig győződjünk meg róla, hogy a szerszám megfelelően van rögzítve, mielőtt elindítjuk a gépet!

Fontos megjegyezni, hogy a különböző szerszámbefogókhoz különböző meghúzási nyomatékok tartoznak. Mindig nézzük meg a gyártó ajánlásait a megfelelő nyomaték beállításához.

A forgácsolási paraméterek: vágósebesség, előtolás, fogásmélység

A marás során a vágósebesség, előtolás és fogásmélység kulcsfontosságú paraméterek, amelyek jelentősen befolyásolják a felület minőségét, a szerszám élettartamát és a megmunkálás hatékonyságát. Kezdőként elengedhetetlen megérteni ezeknek a paramétereknek a hatását.

A vágósebesség (vc) a forgácsoló szerszám kerületi sebessége a munkadarabhoz képest. Általában méter per percben (m/min) adják meg. Túl magas vágósebesség esetén a szerszám gyorsan kopik, a felület érdessé válhat, és akár a munkadarab is károsodhat. Túl alacsony vágósebesség viszont növelheti a megmunkálási időt, és vibrációt okozhat.

Az előtolás (fz) azt jelenti, hogy a szerszám egy foganként mennyit halad a munkadarabon. Milliméter per fog (mm/fog) mértékegységben adják meg. Az előtolás befolyásolja a forgács vastagságát és a megmunkálási időt. Túl nagy előtolás a szerszám töréséhez vezethet, míg a túl kicsi előtolás növeli a megmunkálási időt és polírozó hatást okozhat, ami keményebb anyagoknál kedvezőtlen.

A fogásmélység (ap) azt mutatja meg, hogy a szerszám mennyire mélyen hatol be a munkadarabba egy menet során. Milliméterben (mm) adják meg. A fogásmélység befolyásolja a leválasztott anyag mennyiségét. Nagy fogásmélység nagyobb terhelést jelent a szerszámnak és a gépnek, de gyorsabb anyageltávolítást tesz lehetővé. Kis fogásmélység simább felületet eredményez, de lassítja a megmunkálást.

A helyes forgácsolási paraméterek kiválasztása az anyag típusától, a szerszám anyagától és geometriájától, valamint a kívánt felületi minőségtől függ.

A legtöbb szerszámgyártó katalógusában vagy online felületén megtalálhatók az ajánlott forgácsolási paraméterek az adott szerszámhoz és anyaghoz. Ezeket az értékeket kiindulópontként érdemes használni, és szükség esetén finomhangolni a saját gépünk és munkadarabunk sajátosságaihoz igazítva. Az első néhány alkalommal érdemes kisebb értékekkel kezdeni, és fokozatosan növelni a paramétereket, miközben figyeljük a szerszám viselkedését és a felület minőségét.

Hűtő-kenő anyagok szerepe és típusai

A hűtő-kenő anyagok elengedhetetlenek a marógépen végzett fémmegmunkálás során. Számos fontos feladatot látnak el, amelyek közvetlenül befolyásolják a munkadarab minőségét, a szerszám élettartamát és a munkavégzés biztonságát.

Elsődleges szerepük a hűtés. A marási folyamat során keletkező hő jelentősen befolyásolhatja a munkadarab méretpontosságát és a szerszám kopását. A hűtő-kenő anyag elvezeti ezt a hőt, megakadályozva a túlmelegedést.

Emellett kenést biztosít a szerszám és a munkadarab között, csökkentve a súrlódást és ezáltal a kopást. Ezáltal a szerszám élettartama jelentősen megnő, és a felületminőség is javul.

A hűtő-kenő anyag megfelelő kiválasztása kulcsfontosságú a sikeres marási folyamathoz.

A leggyakoribb típusok:

- Emulziók: Olaj és víz keverékei, kiváló hűtési tulajdonságokkal rendelkeznek.

- Szintetikus hűtő-kenő anyagok: Laboratóriumban előállított anyagok, amelyek speciális igényekre szabhatók.

- Olajok: Magas kenési tulajdonságokkal rendelkeznek, de kevésbé hatékonyak a hűtésben. Főleg keményebb anyagok megmunkálásához ajánlottak.

A megfelelő hűtő-kenő anyag kiválasztásakor figyelembe kell venni a megmunkálandó anyagot, a szerszám típusát és a kívánt felületminőséget. A gyártói ajánlásokat mindig érdemes betartani.

A marási folyamat lépésről lépésre: tervezés, beállítás, marás

A marási folyamat három fő lépésre bontható: tervezés, beállítás és maga a marás. Mindegyik lépés kritikus a sikeres végeredményhez.

1. Tervezés: Ez a legfontosabb lépés, ahol meghatározod, mit szeretnél elkészíteni. Kezd a munkadarab pontos méreteinek felvételével, és készíts egy részletes rajzot vagy használj CAD szoftvert. Fontos, hogy a rajzon szerepeljenek a tűrések, a felületminőségre vonatkozó elvárások és a szükséges anyag eltávolításának mértéke. Gondold át a marási stratégiát is: milyen sorrendben fogod elvégezni a műveleteket? Melyik szerszám lesz a legmegfelelőbb az adott feladathoz?

2. Beállítás: A tervezés után jön a gép és a munkadarab előkészítése. Először rögzítsd a munkadarabot a marógép asztalára. Használhatsz satut, szorítókat vagy speciális befogó készülékeket. Ügyelj a stabil rögzítésre, mert a vibráció rontja a pontosságot és a felületminőséget. Ezután szereld be a megfelelő marószerszámot a gépbe. Ellenőrizd, hogy a szerszám éles és sérülésmentes-e. Állítsd be a forgácsolási paramétereket: a fordulatszámot, az előtolást és a fogásmélységet. Ezek a paraméterek függenek az anyag típusától, a szerszám anyagától és a kívánt felületminőségtől. A megfelelő paraméterek beállításához használj forgácsolási táblázatokat vagy konzultálj szakemberrel.

3. Marás: A beállítás után végre elkezdheted a marást. Fontos a fokozatosság. Ne próbálj meg túl sok anyagot eltávolítani egyszerre, mert ez túlterhelheti a szerszámot és a gépet. Tartsd szemmel a forgácsokat: a forgácsok alakja és színe sokat elárul a forgácsolási folyamatról. Ha a forgácsok túl hosszúak vagy kékes színűek, az azt jelzi, hogy túl magas a hőmérséklet és csökkenteni kell a forgácsolási paramétereket. Használj hűtőfolyadékot a szerszám és a munkadarab hűtésére és a forgácsok eltávolítására. A marás során figyeld a gép működését és keress rendellenes zajokat vagy vibrációkat. Ha valami nem stimmel, azonnal állítsd le a gépet és vizsgáld meg a problémát.

A legfontosabb a biztonság: viselj védőszemüveget és hallásvédőt, és tartsd távol a kezedet a forgó alkatrészektől!

Ne feledd, a gyakorlat teszi a mestert! Minél többet marasz, annál ügyesebb leszel és annál jobb eredményeket érsz el.

Egyszerű marási műveletek: síkmarás, lépcsős marás

Kezdőként a marógéppel való ismerkedés során a síkmarás és a lépcsős marás az alapvető műveletek közé tartoznak. Ezek elsajátítása elengedhetetlen a bonyolultabb feladatokhoz.

Síkmarás során egy munkadarab felületét egyenletesen, síkba hozzuk. A folyamat lényege, hogy a marófej a munkadarab felett vízszintesen mozog, eltávolítva az anyagot. Fontos a megfelelő forgácsolási sebesség és előtolás beállítása, hogy elkerüljük a rezgést és a marófej károsodását. A síkmaráshoz gyakran használnak palástmarókat.

A lépcsős marás már egy kicsit összetettebb. Itt a cél, hogy a munkadarabon egy vagy több, egymástól eltérő magasságú síkot hozzunk létre, lépcsőzetes elrendezésben. A lépcsős marás során több fogást kell végezni, minden fogásnál beállítva a megfelelő vágási mélységet. A pontos méretek betartása kulcsfontosságú, ezért használjunk mérőeszközöket a folyamat során. A lépcsős maráshoz is palástmarókat szokás használni, de a mélységtől függően más típusú marók is szóba jöhetnek.

A lépcsős marásnál kritikus a fogások sorrendjének megtervezése, hogy elkerüljük a munkadarab deformációját és biztosítsuk a kívánt pontosságot.

Néhány tipp a sikeres sík- és lépcsős maráshoz:

- Mindig rögzítsd biztonságosan a munkadarabot a satu vagy más rögzítőeszköz segítségével.

- Használj hűtőfolyadékot a marófej és a munkadarab hűtésére, ezzel növelve a szerszám élettartamát és javítva a felületi minőséget.

- Ellenőrizd a marófej élességét. Egy tompa marófej rontja a minőséget és károsíthatja a gépet.

- Kezdd kisebb fogásokkal, és fokozatosan növeld a vágási mélységet, amíg meg nem találod az optimális beállításokat.

A gyakorlás elengedhetetlen. Kezdj egyszerű projektekkel, és fokozatosan haladj a bonyolultabbak felé. Ne félj kísérletezni, de mindig tartsd szem előtt a biztonsági előírásokat!

Összetettebb marási feladatok: horonymarás, furatmarás

Miután elsajátítottuk az alapvető síkmarást, rátérhetünk az összetettebb feladatokra, mint a horonymarás és a furatmarás. Ezek a műveletek nagyobb precizitást és a marószerszámok helyes megválasztását igénylik.

Horonymarás: A horonymarás során egy hosszanti, keskeny vájatot alakítunk ki a munkadarabban. Ehhez általában horonymarót használunk, melynek élei a maró teljes kerületén találhatók. Fontos, hogy a horonymaró szélessége megegyezzen a kívánt horony szélességével. A marási sebességet és előtolást a maró anyagának és a munkadarab anyagának megfelelően kell beállítani. Túl gyors előtolás esetén a maró eltörhet, túl lassú előtolás esetén pedig a munkadarab felmelegedhet és deformálódhat.

Furatmarás: Ezzel a technikával olyan furatokat készíthetünk, amelyek átmérője nagyobb, mint a rendelkezésre álló fúrók mérete, vagy ha a furat helye nem engedi meg a fúrást (pl. ferde felületen). Furatmaráshoz általában ujjmarót használunk. A maró körpályán mozogva távolítja el az anyagot. A furat átmérőjét a maró pályájának sugarával szabályozzuk. A spirális leereszkedés (helical interpolation) alkalmazása ajánlott a szebb felület és a kisebb terhelés érdekében.

A furatmarás különösen hasznos lehet olyan esetekben, amikor a furat átmérőjének nagyon pontosnak kell lennie, vagy ha a furat nem kör alakú, hanem például ovális.

Mindkét művelet során figyelni kell a kenőanyag használatára, mely hűti a marót és a munkadarabot, valamint segít eltávolítani a forgácsot. A forgács eltávolítása kulcsfontosságú a jó minőségű felület eléréséhez.

Az összetettebb marási feladatok gyakorlást igényelnek. Kezdjük egyszerűbb munkadarabokkal és fokozatosan térjünk át a bonyolultabb formákra. Ne felejtsük el a védőfelszerelés használatát!

Gyakori hibák és azok elkerülése a marás során

Kezdő marósok gyakran esnek bele bizonyos hibákba, amelyek elkerülhetőek a megfelelő odafigyeléssel és a helyes technikák alkalmazásával. Az egyik leggyakoribb probléma a szerszámtörés. Ennek oka lehet a túl magas előtolás, a nem megfelelő szerszámválasztás az adott anyaghoz, vagy a tompa szerszám használata. Mindig győződj meg arról, hogy a szerszám éles, és a megfelelő típusú anyaghoz való!

Egy másik gyakori hiba a rezonancia kialakulása. Ez vibrációt okoz, ami rossz felületminőséghez és a szerszám élettartamának csökkenéséhez vezethet. A rezonancia elkerülése érdekében próbálj meg alacsonyabb fordulatszámon dolgozni, vagy válts más szerszámra. A munkadarab rögzítése is kritikus; győződj meg róla, hogy stabilan van rögzítve a gép asztalán.

A túlmelegedés is gyakori probléma, különösen keményebb anyagok marásakor. A hűtőfolyadék használata elengedhetetlen a szerszám és a munkadarab hőmérsékletének szabályozásához. Ne spórolj a hűtőfolyadékon, és ellenőrizd rendszeresen a szintjét!

A pontatlan mérések komoly problémákat okozhatnak a késztermékben. Használj pontos mérőeszközöket, és ellenőrizd a méreteket többször a marási folyamat során. A kétszer mérj, egyszer vágj elv itt is érvényes.

A legfontosabb, hogy mindig figyelj a gép hangjára és a szerszám viselkedésére. Ha valami nem stimmel, állj meg, és vizsgáld meg a problémát, mielőtt nagyobb kár keletkezne.

Végül, ne felejtsd el a megfelelő karbantartást. A gép rendszeres tisztítása és kenése elengedhetetlen a hosszú élettartam és a pontos munkavégzés érdekében. Kövesd a gyártó által javasolt karbantartási ütemtervet.

Mérőeszközök használata: tolómérő, mikrométer, szögmérő

A marógépen végzett munkák során a pontosság elengedhetetlen. Ezért a megfelelő mérőeszközök ismerete és használata kritikus fontosságú. Kezdjük a leggyakoribbakkal:

Tolómérő: Egy sokoldalú eszköz, amely lehetővé teszi a külső, belső méretek és a mélység mérését is. A pontos méréshez győződj meg róla, hogy a tolómérő pofái tiszták és szorosan illeszkednek a mérendő felületre. Olvasd le a főskálán a teljes millimétereket, majd a nóniusz skálán a tizedmillimétereket. Gyakorlással gyorsan elsajátíthatod a pontos leolvasást.

Mikrométer: Míg a tolómérő sokoldalú, a mikrométer nagyobb pontosságot biztosít, általában a századmilliméteres tartományban. A mikrométer használatakor fontos, hogy ne húzd túl a mérőorsót, mert ez befolyásolhatja a mérést. Használd a racsnis végét, hogy egyenletes nyomást gyakorolj a mérendő darabra. A mikrométer skálájának leolvasása hasonló a tolómérőhöz, de itt még finomabb osztásokkal kell számolnod.

Szögmérő: A szögmérő (akár univerzális, akár digitális) segítségével szögeket mérhetünk, ami elengedhetetlen a bonyolultabb alkatrészek marásakor. A beállított szög pontosságának ellenőrzése kritikus a hibák elkerülése érdekében.

A mérési eredmények mindig kétszeri ellenőrzése minimalizálja a hibákat és biztosítja a munkadarab megfelelő minőségét.

A mérőeszközök kalibrálása is fontos! Rendszeresen ellenőrizd a mérőeszközeidet egy ismert méretű etalonnal, hogy biztos légy a pontosságukban. A pontatlan mérőeszközök használata költséges hibákhoz vezethet.

Ne feledd, a gyakorlat teszi a mestert! Minél többet használod ezeket az eszközöket, annál magabiztosabbá válsz a használatukban, és annál pontosabb munkát végezhetsz a marógépen.

A marógép karbantartása és tisztítása

A marógép hosszú élettartama és a pontos munkavégzés érdekében elengedhetetlen a rendszeres karbantartás és tisztítás. Ez nem csak a gép működését optimalizálja, de a biztonságot is növeli.

A munka végeztével azonnal távolítsuk el a forgácsot a gépről. Használhatunk porszívót, kefét, vagy sűrített levegőt. Ügyeljünk a szemek védelmére!

A vezetősíneket és a menetes szárakat tisztítsuk meg és kenjük meg speciális gépolajjal. Ez megakadályozza a rozsdásodást és a kopást.

Ellenőrizzük a hűtőfolyadék szintjét és minőségét. Ha szükséges, cseréljük le, mert a szennyezett hűtőfolyadék korrodálhatja a gépet és a munkadarabot.

A legfontosabb: Soha ne hagyjunk forgácsot a gépben! Ez a leggyakoribb oka a korai kopásnak és a pontatlanságnak.

A marófejeket is tisztítsuk meg a használat után. Távolítsuk el a ráégett forgácsot és olajsarat. Tároljuk őket biztonságosan, hogy ne sérüljenek.

Időnként ellenőrizzük a gép elektromos csatlakozásait és a védőburkolatokat. Ha bármilyen sérülést észlelünk, azonnal javítsuk ki.