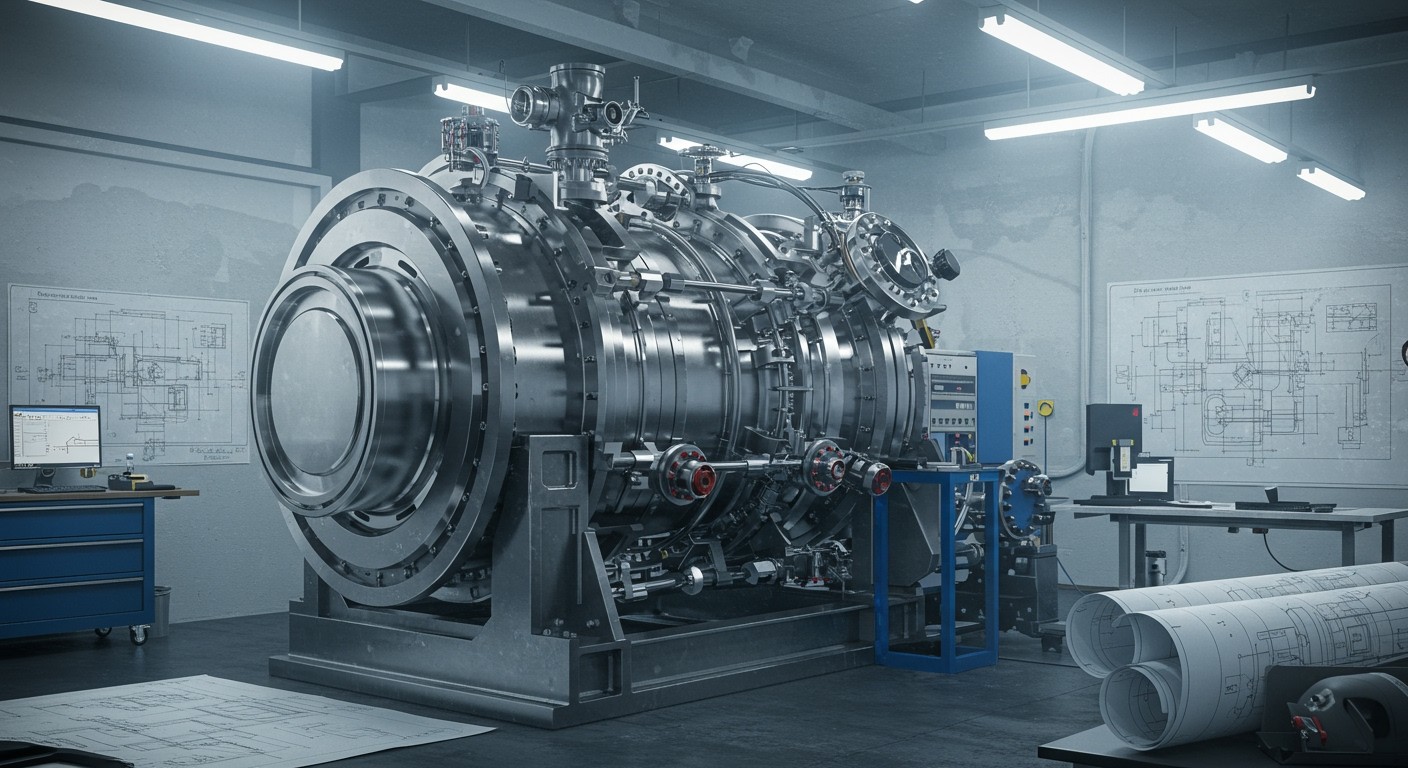

A gázgyorsító dobok, más néven gázkinetikus akkumulátorok, forradalmasították a gázszállítás és -tárolás területét. Ezek az eszközök képesek a gáz nyomását növelni anélkül, hogy hagyományos kompresszorokat használnánk. Működésük egy forgó dob elvén alapul, amely speciálisan kialakított cellákkal rendelkezik. Ezek a cellák befogadják a gázt alacsonyabb nyomáson, majd a dob forgásával a gáz egyre kisebb térfogatba kerül, így a nyomás megnő.

A gázgyorsító dobok lényege a kinetikus energia átalakítása potenciális energiává, ami a gáz nyomásának növekedésében nyilvánul meg.

Ez a módszer különösen előnyös olyan alkalmazásokban, ahol a hagyományos kompresszorok használata nem gazdaságos vagy praktikus. Gondoljunk csak a kisipari felhasználásra, a mobil gázszállító rendszerekre vagy a megújuló energiaforrásokon alapuló rendszerekre, ahol a gáz termelése ingadozó lehet. A gázgyorsító dobok alkalmazásával jelentős energiahatékonyság érhető el, hiszen a forgó dob mozgatásához kevesebb energia szükséges, mint a hagyományos kompresszorok működtetéséhez.

A felhasználási területek széles skálán mozognak, a földgázszállítástól kezdve a biogáz felhasználásán át, egészen a hidrogén tárolásáig. A dobok mérete és kapacitása a felhasználási igényekhez igazítható, így rugalmas megoldást jelentenek a különböző iparágak számára.

A gázgyorsító dobok működési elve: A rotációs elv magyarázata

A gázgyorsító dobok működésének alapelve a rotációs elv. Ez azt jelenti, hogy egy forgó dob segítségével gyorsítják fel a gázokat, kihasználva a centrifugális erőt és a speciális kialakítást. A dob belső felületén lapátok vagy terelőlapok találhatók, melyek a gáz áramlását irányítják.

A gáz belép a dobba, és a forgás hatására a lapátok felgyorsítják azt. A centrifugális erő kifelé nyomja a gázt, ami növeli a gáz sebességét. A dob kialakítása úgy van optimalizálva, hogy a gáz a lehető legrövidebb idő alatt a legnagyobb sebességet érje el. A lapátok szöge és a dob geometriája kulcsszerepet játszik a hatékonyság maximalizálásában.

A rotációs elv lényege, hogy a forgó alkatrész mozgási energiáját átadja a gáznak. Minél nagyobb a dob átmérője és a forgási sebesség, annál nagyobb a centrifugális erő és annál gyorsabb a gáz. Fontos megjegyezni, hogy a dob nem egyszerűen csak forog; a belső kialakítás (lapátok, terelők) optimalizálja a gáz áramlását és biztosítja a hatékony gyorsítást.

A legfontosabb tehát, hogy a rotációs elv nem csupán a centrifugális erő kihasználásán alapul, hanem a dob belső kialakításának precíz tervezésén, ami biztosítja a gáz optimális áramlását és a maximális sebesség elérését.

A gázgyorsító dobok tervezése során figyelembe kell venni a gáz tulajdonságait (sűrűség, viszkozitás), a kívánt sebességet és a rendszer nyomásviszonyait. A lapátok formája és elhelyezése, a dob mérete és a forgási sebesség mind-mind optimalizálásra szorulnak ahhoz, hogy a gázgyorsító dob a lehető leghatékonyabban működjön. A modern szimulációs szoftverek lehetővé teszik a tervezők számára, hogy virtuálisan teszteljék a különböző kialakításokat és megtalálják a legoptimálisabb megoldást.

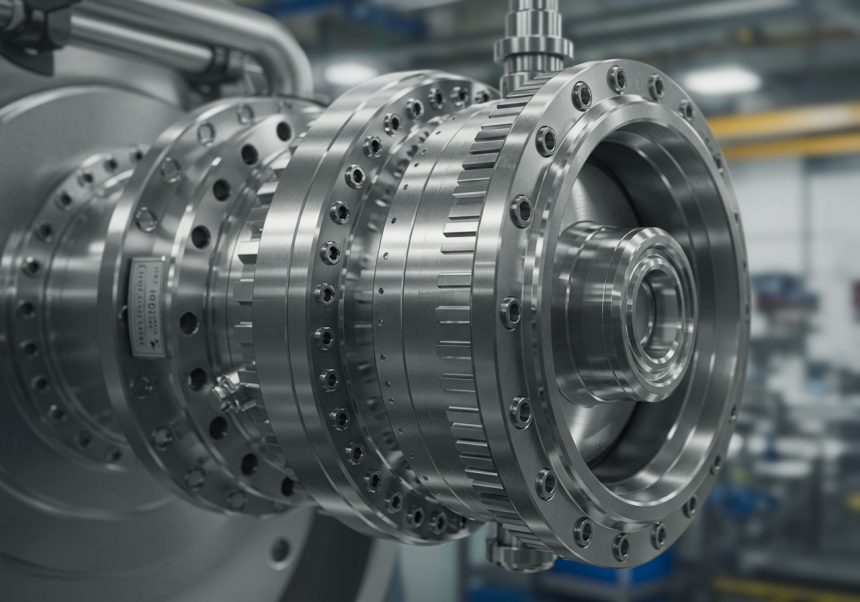

A dob belső felépítése: A lapátok kialakítása és funkciója

A gázgyorsító dobok belső felépítésének kulcseleme a lapátok kialakítása. Ezek a lapátok felelősek a gáz irányításáért és a kinetikus energia átadásáért, ami a gáz felgyorsítását eredményezi. A lapátok geometriája kritikus fontosságú a dob hatékonysága szempontjából.

A lapátok kialakítása sokféle lehet, függően a tervezett alkalmazástól és a kívánt teljesítménytől. Általánosságban elmondható, hogy a lapátok ívesek, melynek köszönhetően a gáz áramlása simábbá válik, minimalizálva a turbulenciát és az energiaveszteséget. A lapátok dőlésszöge szintén fontos paraméter; ez befolyásolja a gáz gyorsulásának mértékét és a dob nyomásviszonyait.

A lapátok anyaga általában nagy szilárdságú és kopásálló anyag, például rozsdamentes acél vagy speciális ötvözetek. Ez azért fontos, mert a lapátok folyamatosan ki vannak téve a gáz áramlásának és a benne lévő esetleges szilárd részecskék eróziós hatásának.

A lapátok funkciója kettős: egyrészt irányítják a gáz áramlását a dobon belül, másrészt kinetikus energiát adnak át a gáznak, ezzel növelve annak sebességét.

A lapátok elrendezése a dobon belül szintén lényeges. Lehetnek radiálisan elhelyezve, vagy spirálisan, esetleg ezek kombinációja. A spirális elrendezés gyakran hatékonyabb a gáz egyenletes gyorsításában, míg a radiális elrendezés egyszerűbb gyártást tesz lehetővé.

A modern gázgyorsító dobok lapátjainak kialakítását gyakran számítógépes szimulációkkal optimalizálják, hogy a lehető legjobb hatásfokot érjék el. Ezek a szimulációk lehetővé teszik a tervezők számára, hogy különböző lapátgeometriákat és elrendezéseket teszteljenek anélkül, hogy tényleges prototípusokat kellene gyártaniuk.

A gázok viselkedése a dobban: Centrifugális erő és áramlási dinamika

A gázgyorsító dobok működésének kulcsa a gázok viselkedése a dobban. A dob forgása centrifugális erőt generál, ami a gázmolekulákat a dob falához kényszeríti. Ez a centrifugális erő a gáz sűrűségétől és a dob forgási sebességétől függ. Minél nagyobb a sűrűség és a sebesség, annál erősebb a centrifugális hatás.

Az áramlási dinamika a dob geometriájától és a bemeneti, illetve kimeneti nyomástól függ. A gáz beáramlik a dobba, ahol a centrifugális erő hatására spirális mozgást végez. Ez a spirális mozgás nem egyenletes; a dob központjában a nyomás alacsonyabb, míg a falak közelében magasabb. A nyomáskülönbség természetes áramlást generál, ami segít a gázt a kimeneti nyíláshoz irányítani.

A dob belsejében a gázok különböző rétegekben helyezkednek el a sűrűségük alapján. A nehezebb gázok a falakhoz közelebb gyűlnek, míg a könnyebbek a központban maradnak. Ezt a jelenséget gázszétválasztásra is lehet használni, ha a dob megfelelő kialakítású és a kimeneti nyílások helyesen vannak pozícionálva.

A centrifugális erő és az áramlási dinamika együttesen biztosítja a gázgyorsító dob hatékony működését, lehetővé téve a gázok kompresszióját és/vagy szétválasztását.

Fontos megjegyezni, hogy a dob belső felületének simasága is befolyásolja az áramlást. Érdesség esetén a gáz turbulenciát tapasztalhat, ami csökkenti a hatékonyságot. Ezért a dob belső felületét általában polírozzák.

A hőmérséklet is kritikus tényező. A gázok sűrűsége hőmérsékletfüggő, ezért a dob hőmérsékletének szabályozása fontos lehet a stabil működéshez. A hűtés vagy fűtés alkalmazása befolyásolhatja a gáz áramlását és a centrifugális hatást.

Az áramlási dinamika modellezése komplex feladat, gyakran számítógépes szimulációkat használnak a tervezés és optimalizálás során. A szimulációk segítenek megérteni a gázok viselkedését különböző körülmények között, és lehetővé teszik a dob geometriájának finomhangolását a maximális hatékonyság érdekében. A legfontosabb paraméterek közé tartozik a Reynolds-szám, ami a viszkózus és a tehetetlenségi erők arányát jellemzi az áramlásban.

A gázgyorsító dobok típusai: Radiális, axiális és kombinált kialakítások

A gázgyorsító dobok kialakítása alapvetően három fő típusba sorolható: radiális, axiális és kombinált. Mindegyik típus eltérő módon használja a forgó alkatrészeket a gáz áramlásának gyorsítására és irányítására, ami befolyásolja a teljesítményüket és az alkalmazhatóságukat.

A radiális gázgyorsító dobok a gázt a dob közepéből kifelé, radiálisan gyorsítják. Ezek a dobok gyakran lapátokkal vannak ellátva, amelyek a forgás során kinetikus energiát adnak át a gáznak. Előnyük a viszonylag egyszerű konstrukció és a magas nyomásnövelési képesség. Alkalmazásuk jellemzően ott fordul elő, ahol a magas nyomás fontosabb, mint a nagy áramlási sebesség, például egyes kompresszorokban és ventilátorokban.

Az axiális gázgyorsító dobok a gázt a dob tengelyével párhuzamosan, axiálisan gyorsítják. Ezek a dobok általában több sorban elhelyezett lapátokat tartalmaznak, melyek fokozatosan növelik a gáz sebességét. Az axiális kialakítás előnye a magas áramlási sebesség és a jó hatásfok. Gyakran használják őket olyan alkalmazásokban, ahol nagy mennyiségű gázt kell gyorsan mozgatni, például repülőgépmotorokban és nagy teljesítményű ventilátorokban.

A kombinált gázgyorsító dobok a radiális és axiális kialakítások előnyeit ötvözik. Ezek a dobok komplexebb geometriával rendelkeznek, és a gázt először radiálisan, majd axiálisan, vagy fordítva gyorsítják. Céljuk a két típus kompromisszumainak kiküszöbölése és az adott alkalmazáshoz optimalizált teljesítmény elérése. Például egy kombinált dob képes lehet magas nyomást és nagy áramlási sebességet is biztosítani.

A megfelelő típus kiválasztása az adott alkalmazás követelményeitől függ. A radiális dobok a magas nyomást, az axiális dobok a magas áramlási sebességet részesítik előnyben, míg a kombinált dobok a kettő közötti optimális egyensúlyt keresik.

Az egyes típusok előnyei és hátrányai: Alkalmazási területek szerinti összehasonlítás

A gázgyorsító dobok típusai eltérő előnyökkel és hátrányokkal rendelkeznek, melyek meghatározzák az ideális alkalmazási területüket. Például, a forgó dobos gázgyorsítók rendkívül hatékonyak nagy mennyiségű gáz kezelésére, és gyakran használják őket ipari folyamatokban, ahol a gázáramlás állandó és magas. Azonban, a méretük és a komplexitásuk miatt drágábbak és karbantartásigényesebbek lehetnek.

Ezzel szemben, az oszcilláló dobos gázgyorsítók kisebb méretűek és egyszerűbb felépítésűek, ami alacsonyabb költségeket jelent. Ezeket gyakran alkalmazzák laboratóriumi környezetben vagy olyan alkalmazásokban, ahol a gázáramlás kisebb és nem feltétlenül állandó. Azonban, a hatékonyságuk általában alacsonyabb, mint a forgó dobos változatoké.

A lineáris gázgyorsítók egy speciális kategóriát képviselnek. Ezeket gyakran használják olyan alkalmazásokban, ahol a gázáramlást rendkívül pontosan kell szabályozni, például a gázkromatográfiában. A lineáris kialakítás lehetővé teszi a gázáramlás finomhangolását, de a kapacitásuk általában korlátozott.

A legfontosabb tényező a megfelelő típus kiválasztásakor a konkrét alkalmazási terület igényeinek alapos felmérése. A szükséges gázmennyiség, a kívánt gyorsulási fok, a költségvetés és a karbantartási igények mind befolyásolják a döntést.

Összefoglalva, a forgó dobos gázgyorsítók ideálisak nagyipari alkalmazásokhoz, az oszcilláló dobos változatok kisebb, laboratóriumi felhasználásra alkalmasak, míg a lineáris gázgyorsítók a precíz gázáramlás-szabályozást igénylő területeken nyújtanak megoldást. A helyes típus kiválasztása kulcsfontosságú a hatékony és költséghatékony működéshez.

A gázgyorsító dobok anyagai: A tartósság és a korrózióállóság szempontjai

A gázgyorsító dobok anyagválasztása kritikus fontosságú a berendezés hosszú élettartama és megbízható működése szempontjából. A doboknak rendkívül ellenállónak kell lenniük a korrozív gázok, magas hőmérsékletek és a nagy sebességű részecskék által okozott eróziónak.

Leggyakrabban használt anyagok közé tartoznak a rozsdamentes acélok, különösen a 304-es és 316-os típusok, melyek jó korrózióállósággal rendelkeznek. A 316-os acél molibdén tartalma tovább növeli a klórtartalmú környezetben való ellenállóképességét. Extrém körülmények között, ahol a korrózió még agresszívebb, speciális ötvözetek, például Hastelloy vagy Inconel használata válik szükségessé. Ezek az ötvözetek kiemelkedő ellenállást mutatnak a savak, lúgok és más korrozív anyagok hatásával szemben.

Az anyag kiválasztásakor figyelembe kell venni a gáz összetételét, hőmérsékletét, nyomását és a részecskék sebességét. A helytelen anyagválasztás a dob korai meghibásodásához, csökkent hatékonysághoz és akár veszélyes üzemzavarokhoz is vezethet.

A tartósság és a korrózióállóság közötti optimális egyensúly megtalálása kulcsfontosságú a gázgyorsító dobok tervezése és üzemeltetése során.

A felületkezelés is fontos szerepet játszik a korrózió elleni védelemben. Például, a plazmaszórásos bevonatok vagy a keménykrómozás növelhetik a dob felületének kopásállóságát és korrózióállóságát. A rendszeres karbantartás és ellenőrzés elengedhetetlen a korai jelek észleléséhez és a problémák megelőzéséhez.

A gázgyorsító dobok tervezési szempontjai: A hatékonyság és a teljesítmény optimalizálása

A gázgyorsító dobok tervezésekor a legfontosabb cél a hatékonyság és a teljesítmény optimalizálása. Ez komplex feladat, mely számos tényezőtől függ, beleértve a geometriai kialakítást, az anyagválasztást és a működési paramétereket.

A geometriai tervezés kritikus pont. A dob belső felületének kialakítása, a lapátok vagy terelők elrendezése közvetlenül befolyásolja a gáz áramlási sebességét és a turbulenciát. A cél a gáz egyenletes eloszlása és a lehető legkisebb nyomásesés elérése a dobon keresztül. Számítógépes áramlástani (CFD) szimulációk elengedhetetlenek a tervezés során, hogy a különböző geometriai variációk teljesítményét előre jelezzük és optimalizáljuk.

Az anyagválasztás is kulcsfontosságú. A dobnak ellenállónak kell lennie a korróziónak és a magas hőmérsékletnek, különösen a vegyiparban vagy a hulladékégetőkben alkalmazott gázgyorsító dobok esetében. A rozsdamentes acél és speciális ötvözetek gyakori választások, de a költséghatékonyság is szempont.

A működési paraméterek, mint a gáz hőmérséklete, nyomása és összetétele, szintén meghatározóak a tervezés során. A dobnak képesnek kell lennie megbirkózni a változó körülményekkel és biztosítani a stabil működést. A rotációs sebesség szabályozása lehetővé teszi a teljesítmény finomhangolását a konkrét alkalmazáshoz.

A hatékony gázgyorsító dob tervezésének alapja a gázdinamikai elvek mélyreható ismerete és a valós üzemi körülmények figyelembevétele.

A tervezés során figyelembe kell venni a karbantartási szempontokat is. A könnyű hozzáférhetőség és a cserélhető alkatrészek minimalizálják az állásidőt és csökkentik a karbantartási költségeket.

A gázgyorsító dobok alkalmazása a vegyiparban: Reakciók felgyorsítása és keverés

A vegyiparban a gázgyorsító dobok kiválóan alkalmazhatók reakciók felgyorsítására és hatékony keverésre. A dob belsejében kialakuló turbulens áramlás jelentősen megnöveli a gáz-folyadék vagy gáz-szilárd fázisok közötti érintkezési felületet, ami kulcsfontosságú a reakció sebességének növeléséhez. Például, oxidációs folyamatok, hidrogénezések vagy klorozási reakciók esetében a gázkomponens (oxigén, hidrogén, klór) gyors és egyenletes eloszlása a reakcióelegyben esszenciális.

A dob kialakítása lehetővé teszi a hatékony hőátadást is, ami különösen fontos exoterm vagy endoterm reakciók esetén. A dob fala hűthető vagy fűthető, így a reakcióhő elvezethető vagy a reakció megindításához szükséges hő biztosítható. Ez a hőmérséklet-szabályozás kritikus a termékminőség és a biztonság szempontjából.

A gázgyorsító dobok alkalmazása a vegyiparban a reakciókinetika optimalizálását teszi lehetővé, ami magasabb termelékenységet és jobb termékminőséget eredményez.

A keverés hatékonysága révén a reaktánsok koncentrációja egyenletes marad a teljes térfogatban, elkerülve a lokális túlkoncentrációt vagy hiányt, ami melléktermékek képződéséhez vagy a reakció lelassulásához vezethet. Ez különösen fontos komplex reakciók esetében, ahol több reaktáns vesz részt.

A dob kialakítása lehetővé teszi a folyamatos üzemeltetést is, ami a nagyipari termelés szempontjából előnyös. A reaktánsok folyamatosan adagolhatók a dobba, a termék pedig folyamatosan eltávolítható, biztosítva a stabil és hatékony termelést.

A gázgyorsító dobok alkalmazása a környezetvédelemben: Szennyeződések eltávolítása

A gázgyorsító dobok a környezetvédelem területén kiemelkedő szerepet játszanak a szennyeződések eltávolításában. Működési elvük a gázáramlás felgyorsításán és a centrifugális erő kihasználásán alapul, ami lehetővé teszi a szilárd és folyékony részecskék hatékony leválasztását a gázokból. Ez különösen fontos ipari folyamatok során keletkező káros anyagok, például por, füst és aeroszolok kezelésében.

A gázgyorsító dobok használatával jelentősen csökkenthető a levegőbe kerülő szennyező anyagok mennyisége, ami közvetlenül javítja a levegő minőségét és hozzájárul az éghajlatváltozás mérsékléséhez. Számos iparágban alkalmazzák őket, beleértve a cementgyártást, a kohászatot és a vegyipart, ahol nagy mennyiségű szennyező anyag keletkezik.

A berendezések előnye, hogy magas hatásfokkal képesek működni, még nagy áramlási sebesség mellett is. Emellett a karbantartásuk viszonylag egyszerű, és hosszú élettartam jellemzi őket. A leválasztott szennyeződések ezt követően biztonságosan ártalmatlaníthatók vagy újrahasznosíthatók, csökkentve ezzel a hulladék mennyiségét is.

A gázgyorsító dobok alkalmazása a környezetvédelemben elengedhetetlen a levegőtisztaság megőrzése és a károsanyag-kibocsátás csökkentése szempontjából, hozzájárulva egy fenntarthatóbb jövőhöz.

A folyamatos fejlesztéseknek köszönhetően a gázgyorsító dobok egyre hatékonyabbak és energiatakarékosabbak. Az újabb modellek már képesek a legfinomabb részecskék leválasztására is, így még szélesebb körben alkalmazhatók a környezetvédelmi célok eléréséhez.

A gázgyorsító dobok alkalmazása az élelmiszeriparban: Szárítás és homogenizálás

A gázgyorsító dobok az élelmiszeriparban elsősorban szárítási és homogenizálási feladatokra alkalmazhatók rendkívül hatékonyan. A szárítás során a dob belsejében nagy sebességgel áramló gáz (általában forró levegő) a termék felületéről gyorsan elpárologtatja a nedvességet. Ez a gyors párolgás minimalizálja a hőkárosodást, így a termék megőrzi tápértékét és ízét.

A homogenizálás területén a gázgyorsító dobok a termék részecskéinek egyenletes eloszlását segítik elő. A nagy sebességű gázáramlás kisebb részecskékre bontja az agglomerátumokat, így stabilabb és egységesebb terméket eredményez. Ez különösen fontos például instant porok, szószok és emulziók gyártásánál.

A gázgyorsító dobok élelmiszeripari alkalmazása lehetővé teszi a gyors, hatékony és kíméletes szárítást és homogenizálást, ami javítja a termékek minőségét és eltarthatóságát.

Egyes esetekben a szárítási és homogenizálási folyamatok kombinálhatók is a gázgyorsító dobok segítségével. Például, egy folyékony termék porlasztva kerül a dobba, ahol a forró gáz azonnal elpárologtatja a vizet, miközben a szilárd részecskék egyenletesen oszlanak el. Ez a módszer különösen alkalmas tejporok, kávéporok és egyéb instant termékek előállítására.

A gázgyorsító dobok alkalmazása a gyógyszeriparban: Porlasztás és granulálás

A gyógyszeriparban a gázgyorsító dobok rendkívül fontos szerepet töltenek be a porlasztási és granulálási folyamatokban. A finom eloszlású porok előállítása, melyek elengedhetetlenek a hatékony gyógyszerkészítményekhez, gyakran gázgyorsító dobok segítségével történik. A működési elv alapja, hogy a folyadékot vagy szuszpenziót nagy sebességgel forgó dobba juttatják, ahol a centrifugális erő hatására vékony rétegben szétterül.

A dob pereménél a folyadék apró cseppekre szakad, melyeket a gyorsan áramló gáz (általában levegő vagy nitrogén) tovább porlaszt. A gáz sebessége és hőmérséklete kritikus paraméterek, melyek befolyásolják a végső por szemcseméretét és morfológiáját. A folyamat eredménye egyenletes szemcseméretű, finom por, amely könnyen adagolható és tablettázható.

A gázgyorsító dobok használata a granulálás során lehetővé teszi a gyógyszerhatóanyagok és segédanyagok homogén keverékének előállítását, ami kulcsfontosságú a dózisegyenlőség biztosításához.

A granulálási folyamat során a porlasztott folyadék (kötőanyag) a dobban lévő porokra kerül, melyek összetapadva granulátumokat képeznek. A granulátumok előnyösebb tulajdonságokkal rendelkeznek a tiszta porokhoz képest, például jobb folyékonysággal és csökkentett porképződéssel. Ezek a tulajdonságok megkönnyítik a tablettázást és kapszulázást.

A gázgyorsító dobok alkalmazása lehetővé teszi a folyamat pontos szabályozását, ami kulcsfontosságú a gyógyszerkészítmények minőségének biztosításához. A dob fordulatszámának, a gáz sebességének és hőmérsékletének optimalizálásával a kívánt szemcseméret és morfológia érhető el, biztosítva a készítmény hatékonyságát és biztonságosságát.

A gázgyorsító dobok karbantartása és javítása: A hosszú élettartam biztosítása

A gázgyorsító dobok hosszú élettartamának biztosítása érdekében elengedhetetlen a rendszeres karbantartás és a szakszerű javítás. Ezek a dobok, a működési elvükből adódóan, folyamatosan ki vannak téve kopásnak és a gázáram által okozott eróziós hatásoknak. A karbantartás során kiemelten kell figyelni a tömítések állapotára, mivel a szivárgás jelentősen csökkentheti a rendszer hatékonyságát és biztonságát.

A rendszeres ellenőrzések során vizuálisan fel kell mérni a dob felületét, keresve a korrózió, repedések vagy egyéb sérülések jeleit. A korrózióvédő bevonatok sérülése esetén azonnali javításra van szükség, hogy megakadályozzuk a további károsodást. A dob belsejét is rendszeresen tisztítani kell, hogy eltávolítsuk a lerakódott szennyeződéseket, amelyek akadályozhatják a gázáramlást és növelhetik a kopást.

A gázgyorsító dobok hosszú élettartamának kulcsa a megelőző karbantartás és a gyors reagálás a felmerülő problémákra.

A javítási munkálatok során kizárólag a gyártó által ajánlott alkatrészeket szabad felhasználni. Az utángyártott alkatrészek nem biztos, hogy megfelelnek a szükséges minőségi követelményeknek, és ez a rendszer meghibásodásához vezethet. A javítási eljárásokat szakképzett személyzetnek kell elvégeznie, akik rendelkeznek a megfelelő ismeretekkel és tapasztalattal a gázgyorsító dobok szereléséhez és javításához.

A karbantartási tervnek tartalmaznia kell a következőket:

- Rendszeres vizuális ellenőrzések

- Tömítések cseréje a gyártó ajánlásai szerint

- Belső felületek tisztítása

- Korrózióvédő bevonatok javítása

- Alkatrészek cseréje a kopási jelek megjelenésekor

A gázgyorsító dobok jövőbeli fejlesztési irányai: Energiahatékonyság és automatizálás

A gázgyorsító dobok jövőbeli fejlesztéseinek középpontjában az energiahatékonyság és az automatizálás áll. A cél a működési költségek minimalizálása és a folyamatok optimalizálása.

Az energiahatékonyság terén a kutatás-fejlesztés elsősorban a dob szerkezetének optimalizálására irányul. Az új anyagok, például a könnyű, mégis rendkívül tartós kompozitok alkalmazása csökkentheti a forgó alkatrészek tömegét, ezáltal kevesebb energiára van szükség a dob mozgatásához. Emellett a dob belső kialakításának finomhangolása is segíthet a gázáramlás optimalizálásában, csökkentve a veszteségeket.

Az automatizálás terén a modern szenzorok és vezérlőrendszerek alkalmazása teszi lehetővé a dob működésének valós idejű monitorozását és szabályozását. Ezáltal a rendszer képes automatikusan alkalmazkodni a változó körülményekhez, például a gáz összetételének vagy a terhelésnek a változásához. A prediktív karbantartás is egyre fontosabbá válik, amely a szenzorok által gyűjtött adatok alapján előrejelzi a lehetséges meghibásodásokat, megelőzve a váratlan leállásokat.

A legfontosabb cél az, hogy a gázgyorsító dobok ne csak hatékonyabbak, hanem intelligensebbek is legyenek, képesek legyenek önállóan optimalizálni a működésüket a lehető legkevesebb emberi beavatkozással.

Mind az energiahatékonyság, mind az automatizálás terén a szimulációs szoftverek kulcsszerepet játszanak. Ezek a szoftverek lehetővé teszik a különböző konstrukciók és vezérlési stratégiák virtuális tesztelését, mielőtt azok a valóságban megvalósulnának, így jelentősen csökkentve a fejlesztési időt és költségeket.