A gőzerőművek évtizedek óta a villamosenergia-termelés alappillérei. Bár a megújuló energiaforrások térnyerése folyamatos, a gőzerőművek továbbra is kritikus szerepet töltenek be a stabil és megbízható energiaellátás biztosításában. Ezt a jelentőséget elsősorban annak köszönhetik, hogy nagy mennyiségű energiát képesek előállítani, és viszonylag könnyen szabályozhatók, így képesek alkalmazkodni a változó energiaigényekhez.

Azonban a gőzerőművek nem csak a jelenben fontosak, hanem a jövő energiarendszerében is meghatározó szerepük lehet. A technológiai fejlődés, mint például a szén-dioxid leválasztás és tárolás (CCS), lehetővé teszi, hogy a gőzerőművek környezetbarátabb módon működjenek, csökkentve a fosszilis tüzelőanyagok égetésének káros hatásait.

A gőzerőművek a villamosenergia-termelésben betöltött szerepüket elsősorban annak köszönhetik, hogy nagy mennyiségű energiát képesek előállítani, és viszonylag könnyen szabályozhatók, így képesek alkalmazkodni a változó energiaigényekhez.

Fontos megérteni, hogy a gőzerőművek nem csak egyféle technológiát jelentenek. Léteznek szén-, olaj-, gáz- és nukleáris tüzelésű gőzerőművek is, mindegyiknek megvannak a maga előnyei és hátrányai. A tüzelőanyag típusa jelentősen befolyásolja az erőmű hatásfokát, a környezeti terhelést és a gazdaságosságot.

A gőzerőművek működése során keletkező hő hasznosítása – például távhőellátásra – tovább növelheti az energiahatékonyságot és csökkentheti a környezeti lábnyomot. Ez a kogenerációs technológia egyre nagyobb figyelmet kap a fenntartható energiatermelés szempontjából.

A gőzerőművek alapelve: A Rankine-ciklus

A gőzerőművek működésének alapját a Rankine-ciklus adja. Ez egy termodinamikai ciklus, amely a hőenergiát mechanikai munkává, majd elektromos energiává alakítja át. A ciklus négy fő szakaszból áll, melyek mindegyike kritikus a hatékony energiaátalakítás szempontjából.

Az első lépés a szivattyúzás, ahol a kondenzátumból származó vizet magas nyomásra emelik. Ez a folyamat viszonylag kevés energiát igényel, mivel a víz összenyomhatatlan közegnek tekinthető. Ezt követően a magas nyomású víz a kazánba kerül, ahol hő hozzáadásával gőzzé alakul. A hőforrás lehet fosszilis tüzelőanyag (szén, földgáz, olaj) elégetése, nukleáris reakció vagy akár napenergia is.

A harmadik szakaszban a nagynyomású, forró gőz egy turbinán áramlik keresztül. A gőz tágulása közben a turbina lapátjait forgatja, így mechanikai munkát végez. Ez a mechanikai munka aztán egy generátor segítségével elektromos energiává alakul. A turbinából kilépő gőz ezután egy kondenzátorba kerül, ahol lehűtik és ismét vízzé alakítják. Ez a folyamat lehetővé teszi a ciklus zárását és folyamatos működését.

A Rankine-ciklus lényege, hogy a hőt magas hőmérsékleten adagoljuk a rendszerbe és alacsony hőmérsékleten vonjuk el, maximalizálva ezzel a ciklus hatásfokát.

A Rankine-ciklus hatásfoka függ a gőz paramétereitől (nyomás, hőmérséklet). A modern gőzerőművekben a hatásfok növelése érdekében különböző technikai megoldásokat alkalmaznak, mint például a túlhevítés és a közbenső túlhevítés, melyek tovább növelik a gőz hőmérsékletét a turbinába való belépés előtt. Emellett a regeneratív fűtés is elterjedt, amely a turbinából elvont gőzzel melegíti elő a kazánba kerülő vizet, csökkentve ezzel a szükséges hőmennyiséget.

A Rankine-ciklus egyes fázisainak részletes elemzése

A Rankine-ciklus a gőzerőművek működésének alapja, mely négy fő fázisra bontható. Ezek a fázisok egymásra épülve alakítják át a hőenergiát mechanikai munkává, majd elektromos energiává.

Az első fázis a szivattyúzás. Itt a kondenzátorból érkező, alacsony nyomású folyadék (általában víz) nyomását megnöveljük egy szivattyú segítségével. Ez a folyamat izentropikus, azaz elméletileg állandó entrópiájú, ami azt jelenti, hogy minimális energiaveszteséggel jár. A cél, hogy a vizet a kazánba juttassuk, ahol a következő fázis zajlik.

A második fázis a hőbevitel a kazánban. A magas nyomású víz itt hőt vesz fel, amíg először forró vízzé, majd telített gőzzé alakul. Ezután a gőzt tovább hevítik, túlhevített gőzt hozva létre. A túlhevítés növeli a ciklus hatásfokát, mivel magasabb hőmérsékleten történik a gőzturbina belépése. A kazánban történő hőbevitel izobár folyamat, ami állandó nyomást jelent.

A harmadik fázis a gőzturbina. A túlhevített, magas nyomású gőz a turbinán áthaladva expandál, és a gőz energiája a turbina lapátjait forgatja. Ez a forgómozgás hajtja meg a generátort, ami elektromos áramot termel. A turbinában történő expanzió elméletileg szintén izentropikus. A turbinából kilépő gőz nyomása alacsonyabb, mint a belépő gőzé.

A negyedik fázis a kondenzáció. A turbinából kilépő, alacsony nyomású gőzt a kondenzátorban lehűtik, és ismét folyadékká alakítják. Ez a folyamat izobár, és a hőelvonás révén a ciklus lezárul, a víz pedig visszakerül a szivattyúba, hogy a ciklus újraindulhasson.

A Rankine-ciklus hatásfokát jelentősen befolyásolja a kazánban elért legmagasabb hőmérséklet és a kondenzátorban uralkodó legalacsonyabb hőmérséklet közötti különbség. Minél nagyobb ez a különbség, annál hatékonyabb a ciklus.

A valóságban a fenti fázisok nem tökéletesen izentropikusak vagy izobárak. A turbinákban és szivattyúkban súrlódás, a kazánban és kondenzátorban hőveszteség lép fel, ami csökkenti a ciklus hatásfokát. A modern gőzerőművek számos technikai megoldást alkalmaznak, például köztes túlhevítést és víz-előmelegítést, hogy javítsák a Rankine-ciklus hatásfokát.

A gőzkazán: Felépítése, működése és típusai

A gőzerőmű szívében a gőzkazán áll, amelynek feladata a víz forralása és nagynyomású gőz előállítása. Ez a gőz hajtja meg a turbinát, amely generátort forgatva elektromos áramot termel. A kazánok felépítése a hatékonyság és a biztonság szempontjából kulcsfontosságú.

A kazán alapvetően egy zárt tartály, amelyben a víz hőcserélőkön keresztül érintkezik a füstgázzal. A hőcserélő felületek nagysága meghatározza a kazán hőátadási képességét. A kazán belsejében bonyolult csőrendszer található, amely optimalizálja a hőátadást és biztosítja a víz egyenletes felmelegedését. A kazánhoz tartozik továbbá egy égő, amelyben a tüzelőanyag (pl. szén, földgáz, biomassza) elégetése történik. A füstgáz, amely a tüzelés mellékterméke, a kazánon keresztül áramlik, leadva hőjét a víznek.

A gőzkazánoknak többféle típusa létezik, amelyeket a felépítésük és a működési elvük alapján csoportosíthatunk. A leggyakoribb típusok közé tartoznak a:

- Vízcsöves kazánok: Ebben a típusban a víz csövekben áramlik, miközben a csöveket kívülről a forró füstgáz veszi körül. Ez a kialakítás lehetővé teszi a magasabb nyomáson és hőmérsékleten történő gőztermelést.

- Tűzcsöves kazánok: Itt a forró füstgáz áramlik át a vízben lévő csöveken. Ezt a típust általában kisebb teljesítményű alkalmazásokhoz használják.

A kazánok biztonságos működését számos berendezés felügyeli, mint például a nyomásszabályozók, a vízszintjelzők és a biztonsági szelepek. A vízminőség kiemelten fontos, mivel a szennyeződések lerakódása rontja a hőátadást és károsíthatja a kazánt. Ezért a vizet folyamatosan tisztítani és kezelni kell.

A gőzkazán a gőzerőművek legfontosabb eleme, mivel itt alakul át a tüzelőanyag kémiai energiája hőenergiává, majd a víz gőzzé, ami a turbinát meghajtja.

A kazán hatásfokának növelésére alkalmazott módszerek

A gőzerőművek hatásfoka nagymértékben függ a kazán hatásfokától. Ennek növelésére számos technikai megoldást alkalmaznak. Az egyik legfontosabb a tüzelőanyag tökéletesebb elégetése. Ez precíz levegő-tüzelőanyag arány szabályozást, a tüzelőanyag finomabb porlasztását (szénporos kazánoknál) és a láng optimális elhelyezését jelenti a kazántérben.

A hőveszteségek minimalizálása szintén kulcsfontosságú. A kazánfalak szigetelése csökkenti a környezetbe távozó hő mennyiségét. A füstgázok hőjének visszanyerésére előmelegítőket használnak, amelyek a tápvizet, vagy a tüzeléshez szükséges levegőt melegítik elő. Ezáltal a kazánba bekerülő víz és levegő magasabb hőmérsékletű, ami kevesebb tüzelőanyag felhasználását teszi lehetővé a gőz előállításához.

A kazán tisztán tartása is elengedhetetlen. A kazáncsövekre rakódó salak és korom hőszigetelő réteget képez, ami rontja a hőátadást és növeli a füstgázhőmérsékletet. Ezért rendszeres tisztításra van szükség, melyet mechanikus vagy kémiai módszerekkel végeznek.

A legfontosabb tényező a kazán hatásfokának növelésében a hőveszteségek minimalizálása és a tüzelőanyag tökéletes elégetése.

Emellett a kazán tervezésekor is figyelnek a hatásfokra. A nagyobb hőátadó felületek hatékonyabb hőcserét tesznek lehetővé. A modern kazánok gyakran alkalmaznak vízhűtéses falakat, amelyek nemcsak a kazánszerkezetet védik a túlmelegedéstől, hanem a hőt is hasznosítják a gőztermeléshez.

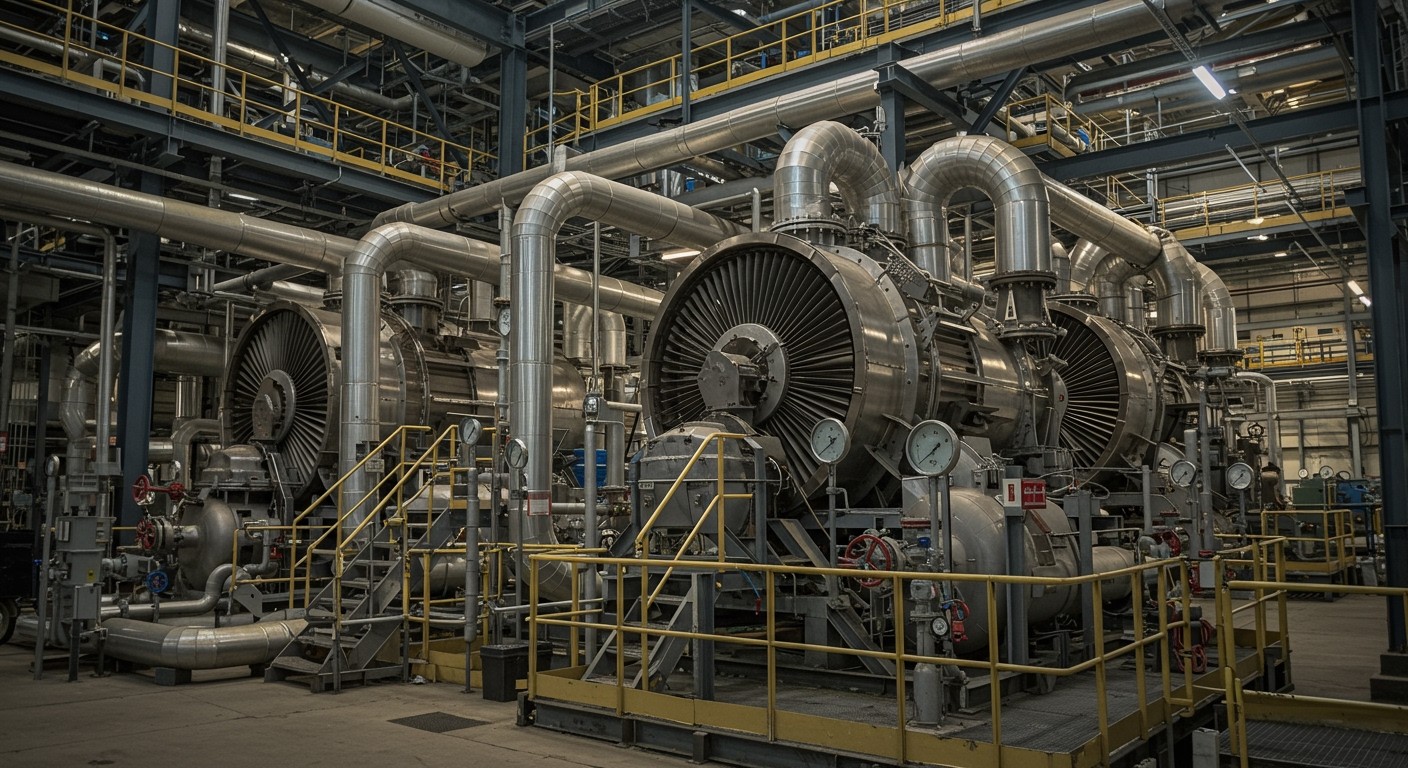

A gőzturbina: Felépítése, működése és típusai

A gőzturbina a gőzerőmű szíve. Feladata a nagynyomású, magas hőmérsékletű gőz energiájának mechanikai munkává alakítása, melyet aztán a generátor villamos energiává konvertál. Lényegében egy tengelyre szerelt lapátkoszorúkból áll, melyekre a gőz ráfújva forgásba hozza a tengelyt.

A gőzturbina működési elve az impulzus és reakció elvén alapul. Az impulzus turbinákban a gőz egy fúvókán keresztül nagy sebességgel áramlik a lapátokra, átadva annak mozgási energiáját. A reakció turbinákban a lapátok speciális kialakításúak, és a gőz a lapátok között is expandál, növelve a forgatónyomatékot. A legtöbb modern gőzturbina kombinált impulzus-reakció elven működik, a hatékonyság maximalizálása érdekében.

A gőzturbina felépítése több fokozatból áll. Minden fokozat egy állórészből (fúvókák) és egy forgórészből (lapátkoszorú) áll. A gőz áthaladva a fokozatokon fokozatosan veszíti el energiáját, miközben a tengely egyre gyorsabban forog. A fokozatok számát a gőzparaméterek (nyomás, hőmérséklet) és a kívánt teljesítmény határozza meg.

A gőzturbinák típusai többfélék lehetnek, például:

- Axiális turbinák: A gőz tengelyirányban áramlik a lapátok között. Ez a legelterjedtebb típus.

- Radiális turbinák: A gőz sugárirányban áramlik a lapátok között. Ritkábban alkalmazzák.

- Kondenzációs turbinák: A kilépő gőz kondenzálódik, vákuumot hozva létre a turbina végén, ezzel növelve a hatékonyságot.

- Ellennyomású turbinák: A kilépő gőz nem kondenzálódik, hanem valamilyen más ipari folyamatban hasznosítják (pl. távfűtés).

A gőzturbina hatékonysága kulcsfontosságú a gőzerőmű teljesítménye szempontjából.

A gőzturbina lapátjainak anyaga is kritikus fontosságú. Általában magas hőmérsékleten is szilárd, korrózióálló ötvözeteket használnak, mint például a krómacél. A lapátok geometriája gondosan megtervezett, hogy a gőz energiáját a lehető leghatékonyabban alakítsák át mechanikai munkává. A lapátok sérülése vagy kopása jelentősen csökkentheti a turbina hatékonyságát és megbízhatóságát.

A gőzturbina lapátozásának tervezési szempontjai

A gőzturbina lapátozásának tervezése kritikus fontosságú a gőzerőmű hatékonysága szempontjából. A lapátok geometriája, anyaga és elrendezése mind befolyásolja, hogy a gőz energiája mennyire hatékonyan alakul át mechanikai munkává. A tervezési folyamat során figyelembe kell venni a gőz áramlási sebességét, nyomását és hőmérsékletét a turbina különböző fokozataiban.

A lapátprofil kialakításánál a cél a minimális veszteség elérése. Ez azt jelenti, hogy a gőz áramlásának simának és egyenletesnek kell lennie a lapátok felületén, elkerülve a turbulenciát és a leválást. Különböző lapátprofilokat alkalmaznak a turbina különböző részein, a nyomás és a sebesség változásának megfelelően. Az impulzus és a reakciós lapátozás közötti választás is meghatározó a tervezés során.

A lapátok anyaga nagy szilárdságú és hőálló acél kell, hogy legyen, mivel extrém körülményeknek vannak kitéve. A korrózióvédelem is fontos szempont, különösen a nedves gőzszakaszban. A lapátok rezgési tulajdonságait is gondosan kell vizsgálni, hogy elkerüljük a rezonanciát és a lapátok meghibásodását.

A gőzturbina lapátozásának tervezése során a legfontosabb cél a maximális hatékonyság elérése a gőz kinetikus energiájának mechanikai energiává alakításában, miközben minimalizáljuk a veszteségeket és biztosítjuk a lapátok hosszú élettartamát.

A modern tervezési módszerek számítógépes szimulációkat (CFD) alkalmaznak a gőz áramlásának optimalizálására és a lapátok terhelésének pontos meghatározására. Ezek a szimulációk segítenek a tervezőknek a legmegfelelőbb lapátgeometria és elrendezés kiválasztásában, ami végső soron a gőzerőmű hatékonyságának növeléséhez vezet.

A kondenzátor szerepe és működése a gőzerőművekben

A gőzerőművek hatékony működésének egyik kulcsfontosságú eleme a kondenzátor. Feladata, hogy a turbinából kilépő, elhasznált gőzt folyadékká, azaz vízzé alakítsa vissza. Ez a folyamat azért fontos, mert a kondenzáció során a gőz hatalmas mennyiségű hőt ad le, ami a hűtőközeg (általában víz) felmelegedését okozza. Ezzel egyidejűleg a kondenzátorban alacsony nyomás jön létre.

Ez az alacsony nyomás kulcsfontosságú, hiszen jelentősen növeli a turbina hatásfokát, mivel minél nagyobb a nyomáskülönbség a turbina be- és kilépő oldala között, annál több mechanikai energiát lehet kinyerni a gőzből.

A kondenzátorok általában felületi hőcserélők, ahol a gőz és a hűtőközeg nem keverednek közvetlenül. A gőz a csövek külső felületén kondenzálódik, míg a hűtővíz a csövek belsejében áramlik. A kondenzált víz, a kondenzátum, ezután visszakerül a kazánba, így zárva a víz-gőz körfolyamatot. A hűtővizet pedig általában hűtőtornyok segítségével hűtik vissza, mielőtt újra felhasználnák.

A kondenzátor hatékonysága nagymértékben befolyásolja az erőmű teljesítményét. A rosszul működő vagy szennyezett kondenzátor csökkenti a turbina hatásfokát és növeli az energiafogyasztást. Ezért a kondenzátor karbantartása és tisztítása kritikus fontosságú a gőzerőművek üzemeltetése során.

Kondenzátor típusok és azok előnyei/hátrányai

A gőzerőművek kondenzátorai létfontosságúak a hatékony működéshez. Két fő típusa létezik: a felületi kondenzátorok és a keverő kondenzátorok. A felületi kondenzátorokban a hűtővíz csövekben áramlik, a gőz pedig a csövek külső felületén kondenzálódik. Előnyük, hogy a kondenzátum tiszta marad, így visszavezethető a kazánba. Hátrányuk a magasabb beruházási költség és a bonyolultabb karbantartás.

A keverő kondenzátorokban a gőz közvetlenül keveredik a hűtővízzel. Ez egyszerűbb és olcsóbb megoldás, azonban a kondenzátum minősége romlik, ezért nem minden esetben alkalmas a kazánba való visszavezetésre. Ez különösen fontos szempont a magasnyomású gőzerőművek esetében.

A kondenzátor típusának megválasztása jelentősen befolyásolja a gőzerőmű teljesítményét és üzemeltetési költségeit.

A választás a rendelkezésre álló vízminőségtől, a kívánt hatásfoktól és a költségvetéstől függ. Mindkét típusnál fontos a hatékony hőátadás biztosítása, ami a kondenzátorok rendszeres tisztításával érhető el.

A hűtőtornyok működési elvei és típusai

A gőzerőművek hatékony működésének elengedhetetlen része a hűtőtornyok szerepe. Ezek a hatalmas építmények a gőzturbina által felmelegített hűtővizet hűtik vissza, hogy az újra felhasználható legyen a ciklusban. A hűtés alapelve az, hogy a meleg vizet a levegővel érintkeztetik, ami párolgást idéz elő, és ez a párolgás hőelvonással jár, így csökkentve a víz hőmérsékletét.

Két fő típusa létezik a hűtőtornyoknak: a természetes huzatú és a kényszerhuzatú tornyok. A természetes huzatú tornyok magas, kéményszerű építmények, ahol a meleg levegő feláramlása természetes módon szívja be a friss levegőt alulról. Ezek kevésbé energiaigényesek, de nagyobb helyet igényelnek. Ezzel szemben a kényszerhuzatú tornyokban ventilátorok segítik a levegő áramlását, ami hatékonyabb hűtést tesz lehetővé, de energiafogyasztással jár.

A hűtőtornyok belsejében különböző töltőanyagok találhatók, melyek célja a víz és a levegő érintkezési felületének maximalizálása. Ezek lehetnek csepegtető elemek vagy filmkitöltések. A csepegtető elemeknél a víz cseppekben hullik lefelé, míg a filmkitöltéseknél vékony vízréteg alakul ki a felületen. Fontos a hatékony töltőanyag kiválasztása a maximális hűtési teljesítmény érdekében.

A hűtőtornyok megfelelő működése kritikus a gőzerőművek hatásfokának és megbízhatóságának szempontjából, mivel a túl magas hűtővíz hőmérséklete csökkentheti a turbina teljesítményét és növelheti a karbantartási igényt.

A hűtőtornyok környezeti hatása is fontos szempont. A párolgás során vízpára kerül a levegőbe, ami ködképződést okozhat, különösen hideg időben. Emellett a hűtővízben lévő vegyszerek is károsak lehetnek a környezetre, ezért fontos a megfelelő vízkezelés és a kibocsátások ellenőrzése.

A tápvízrendszer felépítése és fontossága

A gőzerőművek tápvízrendszere kulcsfontosságú a hatékony és biztonságos működés szempontjából. Ez a rendszer felelős a víz tisztításáért, előmelegítéséért és a kazánba történő bejuttatásáért. A tápvíz minősége kritikus, hiszen a szennyeződések lerakódása a kazánban csökkentheti a hőátadást és korróziót okozhat.

A rendszer tipikusan a következő elemekből áll:

- Vízkezelő berendezések: eltávolítják az ásványi anyagokat és egyéb szennyeződéseket.

- Tápvíztartály: biztosítja a folyamatos vízellátást és kiegyenlíti a nyomásingadozásokat.

- Tápvízszivattyúk: nagy nyomáson juttatják a vizet a kazánba.

- Előmelegítők: a gőzből kivont hővel melegítik elő a tápvizet, növelve a hatásfokot.

A tápvízrendszer megbízhatósága közvetlenül befolyásolja a gőzerőmű rendelkezésre állását és gazdaságosságát.

A tápvíz előmelegítése nem csupán a hatásfokot javítja, hanem csökkenti a kazánban fellépő hősokkot is. A modern erőművekben komplex vezérlőrendszerek felügyelik a tápvíz minőségét és a rendszer paramétereit, biztosítva az optimális működést és a hosszú élettartamot.

A tápvíz előkészítése és tisztítása

A gőzerőművek hatékony és biztonságos működésének elengedhetetlen feltétele a megfelelő minőségű tápvíz. A tápvíz nem más, mint a kazánba betáplált víz, ami gőzzé alakul. Ennek a víznek rendkívül tisztának kell lennie, mivel a szennyeződések, mint például a sók, ásványi anyagok és oldott gázok, lerakódásokat okozhatnak a kazáncsövekben, rontva a hőátadást és akár a kazán meghibásodásához is vezethetnek.

A tápvíz előkészítése egy többlépcsős folyamat. Első lépésben a nyersvizet szűréssel tisztítják meg a mechanikai szennyeződésektől, mint a homok és az iszap. Ezt követi a kémiai kezelés, melynek során vegyszereket adnak a vízhez a keménység csökkentésére és a korrózió megelőzésére. Gyakori módszer a ioncserélő gyanták alkalmazása, melyek eltávolítják a kalcium- és magnéziumionokat, a vízkő fő okozóit.

A légtelenítés is kritikus fontosságú. Az oldott oxigén ugyanis korróziót okozhat a kazánban és a csővezetékekben. Ezt általában hőkezeléssel és/vagy vákuum alkalmazásával érik el. A tápvíz minőségét folyamatosan ellenőrzik, hogy biztosítsák a megfelelő paramétereket.

A tápvíz tisztasága kulcsfontosságú a gőzturbina lapátjainak épségének megőrzéséhez is, mivel a szennyeződések eróziót okozhatnak, csökkentve a turbina hatásfokát és élettartamát.

A modern gőzerőművek gyakran alkalmaznak fordított ozmózist (RO) is a tápvíz előkészítésére. Ez egy rendkívül hatékony módszer a szennyeződések eltávolítására, amely tiszta, ionmentes vizet eredményez.

A gőzerőművek tüzelőanyag-típusai: Szén, olaj, földgáz, biomassza

A gőzerőművek hatékonysága nagymértékben függ az alkalmazott tüzelőanyag típusától. A leggyakoribb tüzelőanyagok közé tartozik a szén, az olaj, a földgáz és a biomassza. Mindegyiknek megvannak a maga előnyei és hátrányai a hatékonyság, a költség és a környezeti hatás tekintetében.

A szén régóta a gőzerőművek alapvető tüzelőanyaga. Nagy energiasűrűséggel rendelkezik, de égetése jelentős mennyiségű szennyező anyagot, például kén-dioxidot és nitrogén-oxidokat termel, amelyek savas esőt okoznak. A szén-dioxid kibocsátás is magas, ami hozzájárul a klímaváltozáshoz. A modern technológiák, mint például a füstgáz kéntelenítése és a szén-dioxid leválasztása, csökkenthetik ezeket a hatásokat, de növelik a költségeket.

Az olaj könnyebben kezelhető és tárolható, mint a szén, és általában kevesebb szennyező anyagot bocsát ki égetéskor. Azonban az olaj ára ingadozó, és a fosszilis tüzelőanyagokhoz hasonlóan a szén-dioxid kibocsátása is jelentős.

A földgáz a legtisztább fosszilis tüzelőanyag. Égetése kevesebb szén-dioxidot és más szennyező anyagot termel, mint a szén vagy az olaj. A gázturbinás kombinált ciklusú (GTCC) erőművek a földgázt használják, és rendkívül hatékonyak, így a legnépszerűbb választásnak számítanak új erőművek építésekor.

A biomassza (fa, mezőgazdasági hulladék) megújuló energiaforrás. Szén-dioxid-semlegesnek tekinthető, ha a biomassza fenntartható módon kerül termesztésre és betakarításra, mivel a növények növekedésük során megkötik a szén-dioxidot. Azonban a biomassza égetése is szennyező anyagokat bocsáthat ki, és a biomassza előállítása és szállítása is környezeti hatásokkal járhat.

A tüzelőanyag típusának kiválasztása a helyi erőforrásoktól, a környezetvédelmi előírásoktól és a gazdasági tényezőktől függ. A jövőben a hangsúly a hatékonyabb technológiák és a fenntarthatóbb tüzelőanyagok, például a biomassza és a hidrogén használatán lesz.

Az egyes tüzelőanyagok előnyei és hátrányai

A gőzerőművekben használt tüzelőanyagok megválasztása kritikus fontosságú a hatékonyság, a költségek és a környezeti hatások szempontjából. A leggyakoribb tüzelőanyagok közé tartozik a szén, a földgáz, a kőolaj és a biomassza.

A szén előnye a viszonylag alacsony ára és a nagy mennyiségben való rendelkezésre állása. Hátránya viszont a magas szén-dioxid kibocsátás, a légszennyezés (kén-dioxid, nitrogén-oxidok, szálló por) és a hamu keletkezése, melynek elhelyezése problémát jelent.

A földgáz tisztább égésű, mint a szén, így kevesebb légszennyező anyagot bocsát ki. A szén-dioxid kibocsátása is alacsonyabb. Ugyanakkor a földgáz ára változékonyabb, és függ a geopolitikai helyzettől. A szállítás és tárolás is speciális infrastruktúrát igényel.

A kőolaj magas fűtőértékkel rendelkezik, de a kőolaj alapú erőművek a legkevésbé elterjedtek, mivel a kőolaj drágább, mint a szén vagy a földgáz, és a szén-dioxid kibocsátása is magas.

A biomassza (pl. faapríték, mezőgazdasági hulladék) megújuló energiaforrás, de a biomassza alapú erőművek hatásfoka általában alacsonyabb, mint a fosszilis tüzelőanyagokat használó erőműveké. A biomassza előállítása és szállítása is logisztikai kihívásokat jelenthet.

A tüzelőanyag megválasztásakor tehát a gazdasági, környezeti és technológiai szempontokat egyaránt figyelembe kell venni, optimalizálva a teljesítményt és minimalizálva a káros hatásokat.

A szénégetés technológiái: Rostélyos, porlasztó, fluidágyas

A szénégetés a gőzerőművek egyik legfontosabb eleme, hiszen itt szabadul fel az a hőenergia, ami a vizet gőzzé alakítja. Három fő technológiát alkalmaznak erre a célra: a rostélyos, a porlasztó és a fluidágyas égetést.

A rostélyos égetés a legrégebbi módszer. Itt a szenet egy rostélyon helyezik el, alulról pedig levegőt fújnak át rajta. Egyszerű, de kevésbé hatékony, és nagyobb darabos szenet igényel.

A porlasztó égetés sokkal elterjedtebb. A szenet finomra őrlik, majd levegővel keverve a kazánba fújják. Így a szén gyorsabban és egyenletesebben ég el, ami nagyobb hatásfokot eredményez. A porlasztó égetésnél fontos a tökéletes keveredés és a megfelelő hőmérséklet.

A fluidágyas égetés egy modernebb technológia, melyben a szenet apró szemcsék formájában egy levegőárammal lebegtetik. A levegőáram átfúj a szénrészecskéken és egy inert anyagon (pl. homok), ezáltal egy fluidágy keletkezik. Ez a módszer lehetővé teszi a hatékonyabb égetést alacsonyabb hőmérsékleten, ami csökkenti a nitrogén-oxidok (NOx) kibocsátását.

Mindhárom technológia különböző előnyökkel és hátrányokkal rendelkezik, a választás a szén minőségétől, a környezetvédelmi előírásoktól és a gazdaságossági szempontoktól függ.

A füstgázkezelés technológiái: Kéntelenítés, denitrifikálás, pormegfogás

A gőzerőművek hatékony működése mellett kiemelten fontos a környezeti terhelés minimalizálása. Ennek érdekében a füstgázkezelés elengedhetetlen része a technológiának. A legfontosabb feladatok közé tartozik a kéntelenítés, a denitrifikálás és a pormegfogás.

A kéntelenítés célja a kén-dioxid (SO2) eltávolítása a füstgázból. Számos módszer létezik, de az egyik legelterjedtebb a nedves eljárás, mely során mésztejjel vagy mészkővel reagáltatják a füstgázt. A reakció során gipsz keletkezik, ami értékes melléktermék lehet az építőipar számára.

A denitrifikálás a nitrogén-oxidok (NOx) csökkentésére irányul. A szelektív katalitikus redukció (SCR) technológia során ammóniát (NH3) fecskendeznek a füstgázba egy katalizátor jelenlétében. Az ammónia reakcióba lép a nitrogén-oxidokkal, nitrogént és vizet képezve.

A pormegfogás a szilárd részecskék, azaz a pernye eltávolítását jelenti a füstgázból. Ez történhet elektrosztatikus leválasztókkal (elektrosztatikus porleválasztók), ahol a részecskék elektromos töltést kapnak, és egy ellentétes töltésű elektródára vándorolnak, vagy zsákos szűrőkkel, melyek fizikai akadályt képeznek a részecskék számára.

Ezek a technológiák együttesen biztosítják, hogy a gőzerőművek a lehető legtisztább módon termeljenek energiát, minimalizálva a levegő minőségére gyakorolt negatív hatásokat. A folyamatos fejlesztéseknek köszönhetően a füstgázkezelés hatékonysága folyamatosan növekszik.

A gőzerőművek környezeti hatásai és azok csökkentése

A gőzerőművek működése jelentős környezeti terheléssel jár. A legnagyobb probléma a fosszilis tüzelőanyagok (szén, olaj, gáz) égetése során keletkező károsanyag-kibocsátás.

- Szén-dioxid (CO2): A legfontosabb üvegházhatású gáz, ami hozzájárul a globális felmelegedéshez.

- Kén-dioxid (SO2) és nitrogén-oxidok (NOx): Savakat képeznek a légkörben, savas esőt okozva, ami károsítja az erdőket, a vizeket és az épületeket.

- Szálló por (PM): Légúti megbetegedéseket okozhat.

A gőzerőművek által okozott környezeti hatások csökkentése kulcsfontosságú a fenntartható energiatermelés szempontjából.

Számos technológiai megoldás létezik a károsanyag-kibocsátás mérséklésére:

- Füstgáztisztítás: A kén-dioxidot és nitrogén-oxidokat vegyszerekkel kötik meg, mielőtt a füstgáz a légkörbe kerülne.

- Porszűrés: Elektrosztatikus szűrőkkel vagy zsákos szűrőkkel távolítják el a szálló port.

- CO2-leválasztás és tárolás (CCS): A szén-dioxidot leválasztják a füstgázból és földalatti tárolókban helyezik el. Ez egy feltörekvő technológia, melynek széleskörű elterjedése sokat segíthetne.

- Hatásfok növelése: A gőzerőművek hatásfokának javításával kevesebb tüzelőanyag szükséges ugyanazon mennyiségű energia előállításához, így csökken a kibocsátás.

A környezetbarátabb tüzelőanyagok (pl. biomassza) használata, vagy a gőzerőművek más, kevésbé szennyező energiaforrásokkal (pl. napenergia, szélenergia) való kombinálása szintén megoldást jelenthet.

A szén-dioxid leválasztás és tárolás (CCS) technológiái

A szén-dioxid leválasztás és tárolás (CCS) technológiák kulcsfontosságúak a gőzerőművek által kibocsátott üvegházhatású gázok csökkentésében. A CCS lényege, hogy a gőzerőmű kéményéből származó füstgázból kivonják a szén-dioxidot, majd azt biztonságosan tárolják, megakadályozva a légkörbe jutását.

Számos leválasztási módszer létezik, többek között a kémiai abszorpció (amin-alapú oldószerekkel), a fizikai abszorpció, az adszorpció (szilárd anyagok felületén való megkötés), és a membránszeparáció. A leválasztott CO2-ot ezután nagynyomású állapotban szállítják (általában csővezetéken) a tárolási helyre.

A legfontosabb cél a CO2 hosszú távú, biztonságos tárolása, ami általában mélygeológiai formációkban történik, például kimerült olaj- és gázmezőkben, vagy mély tenger alatti sótartókban.

A CCS beépítése a gőzerőművekbe jelentős energiaigénnyel jár, ami csökkentheti az erőmű hatásfokát. Folyamatos kutatások folynak a hatékonyabb és költségkímélőbb CCS technológiák fejlesztésére, beleértve az új abszorbensek és membránok kifejlesztését, valamint a leválasztási és tárolási folyamatok optimalizálását.

A gőzerőművek hatásfokának növelésére alkalmazott technológiák

A gőzerőművek hatásfokának javítása kritikus fontosságú a gazdaságosabb és környezetbarátabb energiatermelés szempontjából. Számos technológiai megoldás létezik, melyek célja a hőveszteség minimalizálása és a termelt energia maximális kihasználása.

Az egyik legelterjedtebb módszer a túlhevített gőz alkalmazása. Minél magasabb hőmérsékletű és nyomású gőzt használunk, annál nagyobb a turbinák hatásfoka. Emellett a regeneratív fűtés is jelentős szerepet játszik. Ennek lényege, hogy a turbinából kilépő, már részben munkát végzett gőzzel melegítik elő a kazánba táplált vizet, így kevesebb hőenergia szükséges a víz felforralásához.

További hatásfoknövelő technológiák közé tartozik a kombinált ciklusú erőművek alkalmazása, ahol a gőzturbina mellett egy gázturbina is működik, a gázturbina füstgázainak hőjét pedig a gőzturbina működtetésére használják fel. Ezáltal jelentősen megnövelhető az erőmű teljes hatásfoka.

A legfontosabb cél a hőveszteség minimalizálása és a lehető legtöbb energia kinyerése a felhasznált üzemanyagból.

A modern erőművekben a szuperkritikus és ultra-szuperkritikus technológiák alkalmazása is egyre elterjedtebb. Ezek a technológiák még magasabb hőmérsékleten és nyomáson működő gőzt használnak, ami tovább növeli a hatásfokot. Fontos megemlíteni a folyamatos fejlesztéseket a turbinalapátok anyagában és aerodinamikai kialakításában, melyek szintén hozzájárulnak a hatásfok javulásához.

A kombinált ciklusú erőművek (CCGT) működése és előnyei

A kombinált ciklusú erőművek (CCGT) a legmodernebb és leghatékonyabb hőerőművek közé tartoznak. Működésük a gázturbina és a gőzturbina szinergikus kombinációján alapul.

Először a földgáz vagy más gáznemű üzemanyag ég el a gázturbinában. A keletkező forró égéstermékek meghajtják a gázturbinát, amely áramot termel. A hagyományos gázturbinás erőművekkel ellentétben, a CCGT-k nem engedik ki a forró égéstermékeket a légkörbe.

Ehelyett ezeket a forró gázokat egy hőhasznosító gőzfejlesztőbe (HRSG) vezetik. A HRSG-ben a gázok hője vizet forral, gőzt termelve. Ez a gőz aztán meghajt egy gőzturbinát, amely további áramot termel. Így a CCGT-k kétszeresen hasznosítják az üzemanyagban rejlő energiát.

A kombinált ciklusú erőművek (CCGT) legfontosabb előnye a magasabb hatásfok, amely jelentősen meghaladja a hagyományos gázturbinás vagy széntüzelésű erőművekét.

Ennek köszönhetően kevesebb üzemanyagra van szükség ugyanannyi áram előállításához, ami alacsonyabb károsanyag-kibocsátást eredményez. Emellett a CCGT-k rugalmasan képesek reagálni a változó energiaigényekre, ami fontos a megújuló energiaforrások elterjedésével összefüggésben.

A gőzerőművek automatizálása és irányítástechnikája

A gőzerőművek hatékony működése elképzelhetetlen korszerű automatizálás és irányítástechnika nélkül. A folyamatok folyamatos felügyelete elengedhetetlen a biztonságos és optimális energia termeléshez. Számos szenzor monitorozza a kulcsparamétereket, mint a hőmérséklet, nyomás és a vízszintet a kazánban és a turbinában.

Az irányítási rendszerek, gyakran DCS (Distributed Control System) típusúak, lehetővé teszik a valós idejű beavatkozást és a paraméterek finomhangolását. Ez nem csupán a hatásfok növelését szolgálja, hanem a váratlan eseményekre való gyors reagálást is.

A legfontosabb célkitűzés a rendszer stabilitásának fenntartása és a termelés maximalizálása a biztonsági előírások szigorú betartása mellett.

A modern gőzerőművek irányítástechnikája magában foglalhat prediktív karbantartási megoldásokat is, melyek a szenzorok által gyűjtött adatok elemzésével előre jelzik a potenciális hibákat, így megelőzve a költséges leállásokat. Az automatizált rendszerek emellett jelentősen csökkentik a humán erőforrás igényt a folyamatok felügyeletében.

A gőzerőművek karbantartása és javítása

A gőzerőművek karbantartása kritikus fontosságú a folyamatos és hatékony működéshez. A rendszeres ellenőrzések elengedhetetlenek a potenciális problémák korai felismeréséhez. Különös figyelmet kell fordítani a kazáncsövek állapotára, a turbinalapátok kopására, és a kondenzátor tömítettségére.

A karbantartási munkálatok magukba foglalják a tisztítást, kenést, beállítást és alkatrészcserét. A kazánok esetében gyakori a vízkő eltávolítása és a korrózió elleni védelem. A turbináknál a lapátok cseréje vagy javítása, valamint a csapágyak ellenőrzése és cseréje a legfontosabb.

A gőzerőművek karbantartása nem csupán a berendezések élettartamának meghosszabbítását szolgálja, hanem a biztonságos működést és a környezetvédelmi előírások betartását is garantálja.

A javítási munkálatok általában komplexebbek és több időt vesznek igénybe. Ezek közé tartozhat a generátor tekercselésének javítása, a kazán falainak javítása vagy cseréje, és a nagynyomású csővezetékek javítása. A megelőző karbantartás kulcsfontosságú a nagyobb javítások elkerülése érdekében.

A gőzerőművek jövője a megújuló energiaforrások térnyerésével

A megújuló energiaforrások térnyerése komoly kihívást jelent a gőzerőművek számára. Noha a gőzerőművek jelentős szerepet játszanak a villamosenergia-termelésben, a fosszilis tüzelőanyagok használata miatt környezeti terhelésük magas. A jövőben a gőzerőműveknek alkalmazkodniuk kell a változó energiapiaci igényekhez.

Ennek egyik módja a biomassza, mint megújuló tüzelőanyag használata, bár ez sem teljesen karbonsemleges megoldás. A hatékonyság növelése és a károsanyag-kibocsátás csökkentése érdekében új technológiák, mint a szén-dioxid leválasztás és tárolás (CCS) kerülnek fejlesztésre.

A legfontosabb célkitűzés a gőzerőművek integrálása a megújuló energiaforrásokkal, például a nap- és szélerőművekkel, ezáltal biztosítva a stabil és megbízható energiaellátást.

Ez a hibrid megközelítés lehetővé teszi a gőzerőművek számára, hogy rugalmasabban reagáljanak a változó termelési igényekre, és csökkentsék a fosszilis tüzelőanyagoktól való függőségüket.