A háromjáratú szelepek, bár elsőre bonyolultnak tűnhetnek, valójában kulcsfontosságú elemei számos ipari és háztartási rendszernek. Feladatuk rendkívül sokoldalú: képesek folyadékáramlást irányítani, keverni vagy éppen elosztani. Képzeljük el őket egy vasúti váltóként, amely eldönti, hogy a vonat melyik vágányon haladjon tovább. Hasonlóképpen, a háromjáratú szelep dönti el, hogy a folyadék melyik útvonalon folytassa útját.

Mi teszi őket különlegessé a hagyományos, kétjáratú szelepekhez képest? A válasz egyszerű: a harmadik járat. Ez a plusz port lehetővé teszi számukra, hogy összetettebb feladatokat lássanak el, mint például a hőmérséklet szabályozása fűtési rendszerekben vagy a vegyi anyagok arányos keverése ipari folyamatokban. A harmadik járat megnyitja az utat a kreatív megoldások előtt, ahol a folyadékáramlás precíz irányítása elengedhetetlen.

A háromjáratú szelepek lényegében a folyadékáramlás intelligens irányítói, amelyek lehetővé teszik rendszereink számára, hogy hatékonyabban és rugalmasabban működjenek.

Gyakran találkozhatunk velük fűtési és hűtési rendszerekben (HVAC), ahol a radiátorok és a kazán közötti vízáramlás szabályozására használják őket. Emellett elterjedtek a vegyiparban, a gyógyszeriparban és az élelmiszeriparban is, ahol a különböző folyadékok pontos keverése kritikus fontosságú. Fontos megjegyezni, hogy a háromjáratú szelepeknek számos típusa létezik, melyek különböző működési elveken alapulnak, és más-más alkalmazásokhoz ideálisak. A megfelelő szelep kiválasztása a konkrét alkalmazás igényeinek alapos ismeretét igényli.

A háromjáratú szelepek alapelve és működése

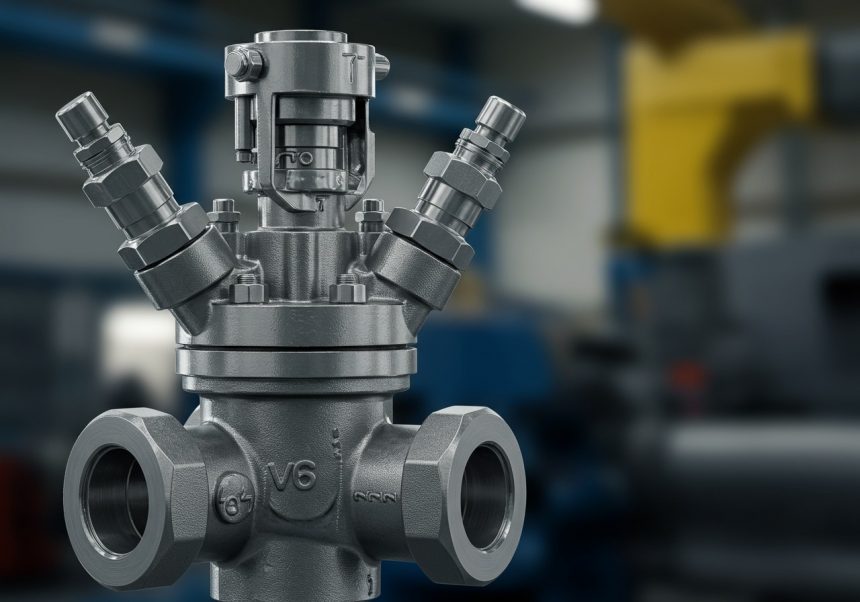

A háromjáratú szelepek alapvetően olyan szabályozó eszközök, amelyek három csatlakozási ponttal rendelkeznek. Ezek a pontok lehetővé teszik, hogy a szelep egy bejövő áramlást két kimenő áramlásra osszon, vagy két bejövő áramlást egy kimenő áramlássá egyesítsen. A működésük lényege a szelep belső szerkezetének mozgatásában rejlik, ami befolyásolja, hogy melyik járatok között van átjárás.

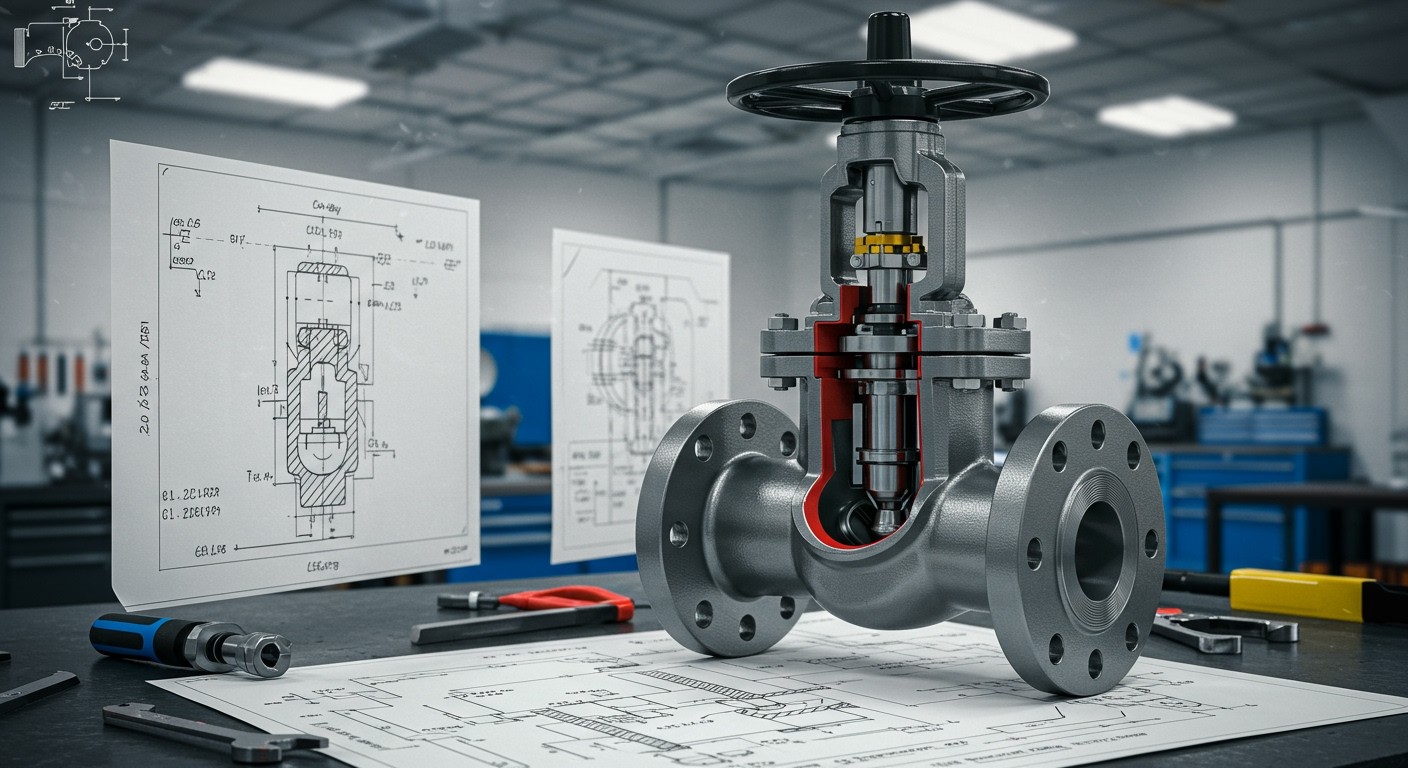

A szelepen belül található egy mozgó elem (pl. tolózár, gömbszelep vagy pillangószelep), amelyet egy működtető (kézi kar, elektromos motor, pneumatikus henger) mozgat. Ennek a mozgásnak köszönhetően a szelep átirányítja a folyadék vagy gáz áramlását a különböző járatok között.

A háromjáratú szelepek legfontosabb jellemzője, hogy képesek keverni vagy elterelni a közeget, attól függően, hogy milyen konfigurációban használják őket.

Két fő típusa létezik: a keverő szelep és az elterelő szelep. A keverő szelep két bemeneti járatból érkező közeget kever össze egy kimeneti járatba. Ezzel szemben az elterelő szelep egy bemeneti járatból érkező közeget irányít át két kimeneti járat valamelyikébe.

A szelepek működése szempontjából fontos a szelepülés kialakítása, amely biztosítja a szivárgásmentes zárást a nem használt járatoknál. A szelepülés minősége nagymértékben befolyásolja a szelep hatékonyságát és élettartamát.

A működtető típusának megválasztása a felhasználási terület és a szükséges szabályozási pontosság függvénye. Kézi működtetésű szelepeket egyszerűbb alkalmazásokhoz használnak, míg az automatizált rendszerekben elektromos vagy pneumatikus működtetésű szelepek a jellemzőek.

A háromjáratú szelepek típusai: Keverő és váltó szelepek

A háromjáratú szelepek két fő típusa a keverő szelep és a váltó szelep. Mindkettő három csatlakozási ponttal rendelkezik, de a céljuk és a működésük eltérő.

Keverő szelepek: A keverő szelepek feladata, hogy két különböző hőmérsékletű közeg (általában folyadék) áramlását szabályozva egy kívánt hőmérsékletű elegyet hozzanak létre. Például, egy fűtési rendszerben a visszatérő víz és a kazánból érkező forró víz keverésével állíthatjuk be a radiátorokba jutó víz hőmérsékletét. A szelep belsejében egy terelőelem található, amely a két bemeneti áramlás arányát szabályozza, így finoman hangolva a kimeneti hőmérsékletet.

Váltó szelepek: Ezzel szemben a váltó szelepek nem kevernek, hanem átirányítják a közeg áramlását. Egy bemeneti csatlakozással és két kimeneti csatlakozással rendelkeznek. A szelep állása határozza meg, hogy a bemeneti közeg melyik kimeneti ágra kerül. Például, egy napkollektoros rendszerben a váltó szelep eldöntheti, hogy a felmelegített vizet a használati melegvíz tárolóba vagy a fűtési rendszerbe irányítsa.

A legfontosabb különbség tehát, hogy a keverő szelepek két áramlást egyesítenek egy harmadikká, míg a váltó szelepek egy áramlást osztanak szét két különböző irányba.

Mindkét típus alkalmazása elengedhetetlen a modern épületgépészeti rendszerekben, a hatékony és precíz szabályozás érdekében. A megfelelő szelep kiválasztása a konkrét feladattól és a rendszer igényeitől függ.

A keverő szelepek részletes bemutatása

A háromjáratú szelepek egyik leggyakoribb típusa a keverőszelep. Ezek a szelepek arra szolgálnak, hogy két különböző hőmérsékletű folyadékot keverjenek össze egy kívánt hőmérsékletű folyadék előállításához. A keverőszelepek működési elve egyszerű: a szelep belső szerkezete lehetővé teszi, hogy a bemenő ágakból érkező folyadékok arányát szabályozzuk, ezáltal beállítva a kimenő ágon távozó folyadék hőmérsékletét.

A keverőszelepek számos előnnyel járnak. Elsősorban pontos hőmérséklet-szabályozást tesznek lehetővé, ami különösen fontos fűtési és hűtési rendszerekben. Másodsorban, energiatakarékos megoldást jelentenek, mivel a feleslegesen felmelegített vizet visszakeverhetik a rendszerbe, csökkentve a fűtési költségeket. Harmadsorban, védik a berendezéseket a hősokktól, mivel a fokozatos hőmérséklet-emelés vagy -csökkentés kíméli az alkatrészeket.

A keverőszelepek felhasználási területei rendkívül széleskörűek. Megtalálhatók:

- Lakossági fűtési rendszerekben (pl. padlófűtés, radiátoros fűtés)

- Ipari folyamatokban (pl. hűtővíz szabályozása, vegyipari keverés)

- Napkollektoros rendszerekben

- Ivóvíz-hálózatokban (pl. forrázás elleni védelem)

A keverőszelepek legfontosabb funkciója a pontos hőmérséklet-szabályozás biztosítása a különböző bemenő ágakból érkező folyadékok arányának szabályozásával.

A keverőszelepek lehetnek kézi működtetésűek vagy automatikusak. A kézi működtetésű szelepeknél a kezelő állítja be a kívánt hőmérsékletet egy forgatógomb segítségével. Az automatikus szelepek egy hőmérséklet-érzékelővel vannak ellátva, amely folyamatosan figyeli a kimenő ágon távozó folyadék hőmérsékletét, és szükség esetén automatikusan korrigálja a bemenő ágakból érkező folyadékok arányát. Az automatikus szelepek pontosabb és kényelmesebb hőmérséklet-szabályozást tesznek lehetővé.

A keverőszelepek kiválasztásakor figyelembe kell venni a rendszer paramétereit, mint például a folyadék típusa, a nyomás, a hőmérséklet és az átfolyási sebesség. Fontos, hogy a szelep mérete és anyaga megfeleljen a rendszer követelményeinek. A helyes méretezés és a megfelelő anyagválasztás biztosítja a szelep hosszú élettartamát és hatékony működését.

A váltó szelepek részletes bemutatása

A háromjáratú szelepek egy speciális típusa a váltószelep, melynek fő feladata a folyadékáram irányának megváltoztatása két alternatív útvonal között. Ahelyett, hogy egyszerűen elzárna egy ágat, a váltószelep a bemenő közeget vagy az egyik, vagy a másik kimeneti csatornába irányítja. Ez a működési elv rendkívül hasznossá teszi komplexebb rendszerekben, ahol a hűtés, fűtés vagy keverés folyamatait dinamikusan kell szabályozni.

A váltószelepek működése általában egy belső elem – például egy golyó, tárcsa vagy tolózár – mozgatásán alapul. Ez az elem pozícionálja át a folyadékáramot a kívánt kimeneti csatornába. A mozgatás történhet kézzel, pneumatikusan, elektromosan vagy hidraulikusan, a rendszer követelményeitől függően. Az elektromos működtetésű váltószelepek különösen népszerűek automatizált rendszerekben, ahol a vezérlés egy központi egységről történik.

A váltószelepek előnyei közé tartozik a rugalmasság és a hatékonyság. Lehetővé teszik a rendszer számára, hogy gyorsan reagáljon a változó igényekre, például amikor a hűtésről fűtésre kell váltani egy épületben. Ezenkívül a váltószelepek minimalizálják a nyomásesést a rendszerben, ami javítja az energiahatékonyságot. A kevesebb alkatrész és a egyszerűbb konstrukció pedig csökkenti a karbantartási igényeket és a meghibásodás kockázatát.

A váltószelepek legfontosabb jellemzője, hogy a folyadékáramot nem elzárják, hanem átirányítják, így biztosítva a folyamatos működést és a gyors reakcióidőt.

A váltószelepek felhasználási területei rendkívül széleskörűek. Gyakran alkalmazzák őket:

- Fűtési és hűtési rendszerekben: A fűtővíz és hűtővíz közötti váltásra.

- Ipari folyamatokban: Különböző közegek keverésére vagy elosztására.

- Autóiparban: A hűtőfolyadék irányítására a motor és a fűtőradiátor között.

- Vízkezelő rendszerekben: A víz áramlásának szabályozására a különböző szűrők és tartályok között.

A megfelelő váltószelep kiválasztásakor figyelembe kell venni a rendszer paramétereit, mint például a folyadék típusa, a hőmérséklet, a nyomás és az áramlási sebesség. Emellett fontos szempont a szelep anyaga, a működtetés módja és a csatlakozási típus. A helyes választás biztosítja a rendszer optimális működését és a hosszú élettartamot.

A háromjáratú szelepek anyagai és a megfelelő anyag kiválasztása

A háromjáratú szelepek anyagválasztása kritikus fontosságú a szelep megbízható és hatékony működése szempontjából. A választott anyagnak ellenállónak kell lennie a szállított közeggel szemben, a hőmérsékleti és nyomásviszonyoknak, valamint a környezeti hatásoknak.

A leggyakrabban használt anyagok közé tartozik a rozsdamentes acél (különösen a 304 és 316 típusok), a szénacél, a sárgaréz, a műanyagok (PVC, CPVC, PP, PVDF) és a öntöttvas. A rozsdamentes acél kiváló korrózióállóságot biztosít, ezért agresszív közegekhez, például savakhoz és lúgokhoz ideális. A szénacél magas nyomású alkalmazásokhoz megfelelő, de korrózióvédelemre szorul. A sárgaréz jó hővezető és könnyen megmunkálható, de nem ajánlott ammóniatartalmú közegekhez.

A műanyag szelepek könnyűek, olcsók és jó vegyszerállósággal rendelkeznek, azonban a hőmérsékleti és nyomáskorlátaik alacsonyabbak. Az öntöttvas szelepek robusztusak és alkalmasak nagyobb méretekhez, de hajlamosak a korrózióra.

A megfelelő anyag kiválasztásakor figyelembe kell venni a közeg kémiai összetételét, a hőmérsékletet, a nyomást, a áramlási sebességet, a ciklusszámot és a szelepre ható egyéb környezeti tényezőket. A nem megfelelő anyagválasztás a szelep meghibásodásához, szivárgáshoz vagy akár a rendszer károsodásához is vezethet.

Például, ha a szelep tengervizet kezel, a titán vagy a magas molibdéntartalmú rozsdamentes acél a legjobb választás. Magas hőmérsékletű alkalmazásokhoz speciális ötvözeteket, például Inconel-t vagy Hastelloy-t kell használni. A gyártók részletes anyagkompatibilitási táblázatokat biztosítanak, amelyek segítenek a megfelelő anyag kiválasztásában az adott alkalmazáshoz.

A szelepek méretezése és a Kv érték fontossága

A háromjáratú szelepek megfelelő méretezése kritikus fontosságú a rendszer optimális működése szempontjából. A nem megfelelően méretezett szelep alul- vagy felülméretezett lehet, ami komoly problémákhoz vezethet, mint például elégtelen áramlás, túlzott nyomásesés, zaj vagy akár a szelep idő előtti meghibásodása.

A méretezés alapja a Kv érték, ami a szelep áteresztőképességét jellemzi. A Kv érték azt mutatja meg, hogy mennyi víz (m3/h) folyik át a szelepen 1 bar nyomásesés mellett. A pontos Kv érték meghatározásához ismerni kell a rendszerben várható maximális és minimális áramlási sebességet, valamint a megengedett nyomásesést.

A háromjáratú szelepek esetében a Kv érték meghatározása még fontosabb, mivel a szelep két különböző irányba képes elosztani az áramlást. Ez azt jelenti, hogy a két kimeneti ág Kv értékét külön-külön kell figyelembe venni, és a teljes rendszer áramlási követelményeinek megfelelően kell kiválasztani a szelepet.

A helytelenül megválasztott Kv értékkel rendelkező háromjáratú szelep a rendszer egyensúlyának felborulásához vezethet, ami a kívánt hőmérséklet elérésének képtelenségét, a rendszer hatékonyságának csökkenését és a berendezések károsodását okozhatja.

Számos gyártó kínál szelepméretező szoftvereket vagy táblázatokat, amelyek segítenek a megfelelő Kv érték kiválasztásában. Fontos figyelembe venni a közeg viszkozitását, sűrűségét és hőmérsékletét is, mivel ezek befolyásolják az áramlási sebességet és a nyomásesést. A biztonság kedvéért érdemes szakember segítségét kérni a méretezés során, különösen komplex rendszerek esetében.

A megfelelő Kv érték kiválasztása biztosítja a rendszer hatékony és megbízható működését, minimalizálja az energiaveszteséget és meghosszabbítja a berendezések élettartamát.

A háromjáratú szelepek vezérlése: Manuális és automatikus rendszerek

A háromjáratú szelepek vezérlése történhet manuálisan, vagy automatikusan, attól függően, hogy milyen alkalmazásban használjuk őket. A manuális vezérlés egyszerűbb rendszerekben jellemző, ahol a szelep helyzetét kézzel állítjuk be, például egy kar segítségével. Ez a megoldás olcsóbb és könnyebben karbantartható, de kevésbé pontos és nem alkalmas dinamikus rendszerekhez.

Az automatikus vezérlés viszont lehetővé teszi a szelep helyzetének precíz szabályozását, akár valós időben is. Ehhez általában egy vezérlőegységre (PLC, termosztát, stb.) és egy aktuátorra van szükség. Az aktuátor lehet pneumatikus, elektromos vagy hidraulikus, és a vezérlőegység által küldött jel alapján mozgatja a szelepet.

Az automatikus rendszerek előnye a pontos szabályozás, a távoli vezérlés lehetősége és az automatizált működés. Például, egy fűtési rendszerben a háromjáratú szelep automatikusan szabályozhatja a radiátorokba áramló víz mennyiségét a termosztát által mért hőmérséklet alapján.

A legfontosabb szempont a vezérlési rendszer kiválasztásakor az alkalmazás követelményeinek figyelembe vétele: a szükséges pontosság, a reagálási idő és a rendszer komplexitása.

A vezérlési mód kiválasztása jelentősen befolyásolja a rendszer hatékonyságát és megbízhatóságát. Egy rosszul megválasztott vezérlés pontatlan működéshez, energiaveszteséghez vagy akár a rendszer meghibásodásához is vezethet. Ezért fontos a gondos tervezés és a megfelelő alkatrészek kiválasztása.

Elektromos működtetésű háromjáratú szelepek: Előnyök és hátrányok

Az elektromos működtetésű háromjáratú szelepek elterjedtek, mivel lehetővé teszik a távoli vezérlést és automatizálást. Előnyük, hogy pontosan és gyorsan állíthatók, ami kritikus lehet például fűtési rendszerekben, ahol a hőmérséklet szabályozása fontos. A programozhatóságuk révén komplex vezérlési sémák valósíthatók meg, ami növeli a rendszer hatékonyságát és csökkenti az energiafogyasztást. Emellett, az elektromos szelepek gyakran rendelkeznek visszajelző funkciókkal, amelyek lehetővé teszik a rendszer állapotának távoli monitorozását.

Ugyanakkor, az elektromos működtetésű háromjáratú szelepeknek hátrányai is vannak. Először is, érzékenyebbek a szennyeződésekre és a korrózióra, mint a kézi vagy pneumatikus változatok, ami karbantartást igényel. Másodszor, áramszünet esetén a működésük leállhat, ami problémát okozhat kritikus rendszerekben. Ezért fontos a szünetmentes tápegység (UPS) használata ilyen esetekben. Harmadszor, az elektromos szelepek általában drágábbak a mechanikus társaiknál, mind a beszerzési, mind a telepítési költségeket tekintve. A komplex vezérlőelektronika miatt a javításuk is költségesebb lehet.

Az elektromos működtetésű háromjáratú szelepek legnagyobb előnye a távoli vezérelhetőség és automatizálhatóság, ugyanakkor az áramellátástól való függőség és a magasabb költségek jelentik a fő hátrányokat.

A felhasználási módokat tekintve, az elektromos háromjáratú szelepeket gyakran alkalmazzák:

- Fűtési, szellőztetési és légkondicionáló (HVAC) rendszerekben

- Ipari folyamatokban, ahol pontos hőmérséklet-szabályozás szükséges

- Központi fűtési rendszerekben a fűtővíz elosztására

- Napkollektoros rendszerekben a hőenergia irányítására

Fontos megjegyezni, hogy a megfelelő szelep kiválasztásakor figyelembe kell venni a rendszer specifikus igényeit, a közeg tulajdonságait (hőmérséklet, nyomás, kémiai összetétel) és a vezérlési követelményeket.

Pneumatikus működtetésű háromjáratú szelepek: Előnyök és hátrányok

A pneumatikus működtetésű háromjáratú szelepek népszerű választásnak számítanak az automatizált rendszerekben. Működésük alapja a sűrített levegő, mely a szelep belső mechanizmusát mozgatja, lehetővé téve a közeg áramlásának irányítását három port között. Előnyük a gyors reakcióidő és a megbízhatóság, ami különösen fontos a ciklikus működésű alkalmazásoknál. A pneumatikus működtetés ezen felül egyszerűbb karbantartást és alacsonyabb költségeket eredményezhet az elektromos megoldásokhoz képest, főleg robbanásveszélyes környezetben.

Ugyanakkor fontos figyelembe venni a hátrányokat is. A pneumatikus rendszerek szükségessé teszik egy sűrített levegő forrás meglétét, ami önmagában energiaigényes lehet. A levegő kompressziója és karbantartása további költségeket jelent. Továbbá, a pneumatikus szelepek működése zajjal járhat, és a levegő minősége befolyásolhatja a szelep élettartamát.

A pneumatikus működtetésű háromjáratú szelepek legfontosabb hátránya a pontosság korlátozottsága az elektromos vagy proporcionális szelepekhez képest, ami komplexebb szabályozási feladatoknál problémát okozhat.

Felhasználásuk széleskörű, például keverési folyamatokban, ahol egyik portról egy közeg beáramlik a rendszerbe, a másik portról pedig a keverék távozik, míg a harmadik port a légtelenítést vagy biztonsági leeresztést szolgálja. Alkalmazzák továbbá hűtő-fűtő rendszerekben, ahol a közeg áramlását irányítják a fűtési vagy hűtési kör felé. Fontos a megfelelő szelep kiválasztása a specifikus alkalmazási területhez, figyelembe véve a nyomást, a hőmérsékletet és a közeget.

Hidraulikus működtetésű háromjáratú szelepek: Előnyök és hátrányok

A hidraulikus működtetésű háromjáratú szelepek a háromjáratú szelepek egy speciális fajtája, ahol a szelepmozgást hidraulikus nyomás vezérli. Előnyük a nagy erő, amivel a szelepet mozgatni tudják, ezáltal nagyobb átmérőjű, nagyobb nyomású rendszerekben is alkalmazhatók. Pontos és gyors vezérlést tesznek lehetővé, ami kritikus lehet bizonyos ipari alkalmazásokban.

A hidraulikus működtetés nagy előnye továbbá, hogy távolról is vezérelhetők, ami biztonságossá teszi használatukat veszélyes környezetben. Például, vegyipari üzemekben, ahol robbanásveszély áll fenn, a hidraulikus vezérlésű szelepek biztonságos megoldást jelentenek.

Ugyanakkor hátrányokkal is számolni kell. A hidraulikus rendszerek kiépítése költségesebb, mint a pneumatikus vagy elektromos megoldásoké. Szükséges egy hidraulikus szivattyú, tartály és a hozzájuk tartozó csővezetékek kiépítése. A hidraulika olaj szivárgása környezetszennyezést okozhat, ezért rendszeres karbantartást igényelnek a tömítések.

A hidraulikus működtetésű háromjáratú szelepek legfontosabb hátránya a komplexitásuk és a karbantartási igényük, melyek magasabb üzemeltetési költségeket eredményeznek.

Ezen felül a hidraulika olaj hőmérséklet-függő viselkedése befolyásolhatja a szelep működését, ami pontossági problémákhoz vezethet szélsőséges hőmérsékleti viszonyok között. Ezért fontos a megfelelő olaj kiválasztása és a hőmérséklet szabályozása.

Háromjáratú szelepek alkalmazása fűtési rendszerekben

A háromjáratú szelepek a fűtési rendszerekben kulcsfontosságú szerepet töltenek be a hőenergia irányításában és elosztásában. Leggyakrabban a hőtermelő (például kazán vagy hőszivattyú) és a fűtési körök (radiátorok, padlófűtés) közötti kapcsolat megteremtésére használják őket.

Működésük lényege, hogy a bejövő folyadékáramot (általában fűtővizet) két kimeneti ág között osztják meg, vagy éppen a két bejövő áramot egyesítik egyetlen kimeneti ággá. Ezt egy belső elem, például egy gömb vagy tárcsa elforgatásával érik el, amely szabályozza az áramlási utakat. A szelep vezérlése lehet kézi, de a modern rendszerekben gyakran automatikus, termosztát vagy központi vezérlőegység irányítása alatt.

A fűtési rendszerekben a háromjáratú szelepek egyik legfontosabb alkalmazása a keverési funkció. Például padlófűtés esetén a kazánból érkező magas hőmérsékletű vizet keverik a visszatérő, alacsonyabb hőmérsékletű vízzel, így biztosítva a padlóban keringő víz optimális hőmérsékletét. Ez megakadályozza a padló túlzott felmelegedését és kellemes hőérzetet biztosít.

Egy másik gyakori felhasználási mód a váltási funkció. Ekkor a szelep eldönti, hogy a hőtermelőből érkező víz melyik fűtési körbe kerüljön. Például télen a radiátorokba, nyáron pedig a használati melegvíz előállítására szolgáló tárolóba irányítja a vizet.

A háromjáratú szelepek segítségével a fűtési rendszerek sokkal hatékonyabban és gazdaságosabban üzemeltethetők, mivel a hőenergia pontosan oda kerül, ahol és amikor szükség van rá.

A háromjáratú szelepek előnyei közé tartozik a rugalmas vezérlés, a pontos hőmérséklet-szabályozás, a rendszer hatékonyságának növelése és a komfortérzet javítása. A megfelelő típus kiválasztása és beállítása azonban szakértelmet igényel, ezért érdemes szakember segítségét kérni.

Háromjáratú szelepek alkalmazása hűtési rendszerekben

A háromjáratú szelepek a hűtési rendszerekben kritikus szerepet töltenek be a hűtőközeg áramlásának szabályozásában és irányításában. Alapvetően két fő alkalmazási területen találkozhatunk velük: keverőszelepekként és elterelőszelepekként.

Keverőszelepek esetén a háromjáratú szelep két bemeneti ágból érkező hűtőközeget kever össze, és egyetlen kimeneti ágon továbbítja. Ezáltal lehetővé teszi a hűtőközeg hőmérsékletének pontos szabályozását, ami elengedhetetlen a hatékony és energiatakarékos működéshez. Például, egy hűtővíz körben a visszatérő hideg vizet összekeverhetik a kazánból érkező meleg vízzel, így biztosítva a rendszer számára a megfelelő hőmérsékletű közeget.

Elterelőszelepek esetén a hűtőközeg egy bemeneti ágon érkezik, és a szelep attól függően, hogy melyik kimeneti ágat nyitja meg, különböző irányokba tereli azt. Ez a megoldás különösen hasznos például a hűtőkompresszorok bypass ágának vezérlésére, vagy a hűtőkörök közötti váltásra.

A háromjáratú szelepek lehetővé teszik a hűtési rendszerek finomhangolását, ezáltal optimalizálva a teljesítményt és csökkentve az energiafogyasztást.

Az alábbiakban felsorolunk néhány konkrét felhasználási módot:

- Hűtővíz körök hőmérsékletének szabályozása.

- Hűtőkompresszorok teljesítményének szabályozása bypass ágon keresztül.

- Hűtési rendszerek leolvasztási ciklusainak vezérlése.

- Különböző hűtőkörök közötti átkapcsolás.

A háromjáratú szelepek kiválasztásánál figyelembe kell venni a rendszer üzemi nyomását, hőmérsékletét, a hűtőközeg típusát és a szükséges áramlási sebességet. A megfelelő szelep kiválasztása és a rendszerbe való helyes integrálása kulcsfontosságú a hűtési rendszer hatékony és megbízható működéséhez.

Háromjáratú szelepek alkalmazása ipari folyamatokban

Az ipari folyamatokban a háromjáratú szelepek sokoldalúsága miatt kiemelkedő szerepet töltenek be. Fő funkciójuk a folyadék- vagy gázáramlás irányítása, keverése vagy elosztása. Gyakran alkalmazzák őket például hőcserélők bypass ágában a hőmérséklet szabályozására. Egyik járat a hőcserélőbe vezet, a másik a bypass ágba, a harmadik pedig a kimenő ágba. A szelep pozíciójának változtatásával szabályozható, hogy mennyi folyadék haladjon át a hőcserélőn, ezáltal finomhangolható a kimenő folyadék hőmérséklete.

A vegyiparban a háromjáratú szelepek nélkülözhetetlenek a különböző vegyi anyagok keverésénél és adagolásánál. Lehetővé teszik, hogy pontosan meghatározott arányban keverjenek össze különböző komponenseket, biztosítva ezzel a termék minőségét és konzisztenciáját.

Az élelmiszeriparban pedig a tisztítási folyamatok során alkalmazzák őket előszeretettel. Például egy CIP (Clean-in-Place) rendszerben a háromjáratú szelepek irányítják a tisztító folyadékok áramlását a különböző berendezéseken keresztül, biztosítva a higiénikus környezetet.

A háromjáratú szelepek integrálása az ipari folyamatokba jelentősen javíthatja a hatékonyságot, csökkentheti a költségeket és növelheti a termék minőségét a pontosabb szabályozásnak köszönhetően.

Emellett a háromjáratú szelepek karbantartása is viszonylag egyszerű, ami tovább növeli vonzerejüket az ipari felhasználók számára. A megfelelő anyagválasztás és a rendszeres ellenőrzés biztosítja a hosszú élettartamot és a megbízható működést.

Háromjáratú szelepek alkalmazása vízkezelésben

A háromjáratú szelepek kritikus szerepet töltenek be a vízkezelési rendszerekben, ahol a folyadékáramlás irányítására van szükség. Két bemeneti vagy kimeneti ággal rendelkeznek, lehetővé téve a víz elterelését, keverését vagy bypass-olását. Ez különösen fontos vízlágyító berendezésekben, ahol a szelep a lágyított és kemény víz keverését szabályozza a kívánt keménységi szint elérése érdekében.

Szűrőrendszerekben a háromjáratú szelepek a visszamosási ciklusok kezelésére használhatók. A szelep átirányítja a víz áramlását a szűrőn keresztül, lehetővé téve a szennyeződések eltávolítását. Emellett a hőmérséklet szabályozásban is fontosak, például ipari hűtőrendszerekben, ahol a szelep a hűtővíz és a visszatérő víz keverésével tartja fenn az optimális hőmérsékletet.

A háromjáratú szelepek lehetővé teszik a vízkezelő rendszerek automatizálását és optimalizálását, növelve a hatékonyságot és csökkentve a karbantartási igényeket.

A vízkezelési rendszerek hatékonyságának növelése érdekében gyakran kombinálják őket szenzorokkal és vezérlőegységekkel. Így a szelep automatikusan reagál a változó körülményekre, például a vízminőségre vagy a nyomásra.

Háromjáratú szelepek alkalmazása napkollektoros rendszerekben

A háromjáratú szelepek nélkülözhetetlen alkatrészek a napkollektoros rendszerek hatékony működéséhez. Elsődleges feladatuk a hőhordozó folyadék irányítása a rendszer különböző pontjai között.

A leggyakoribb alkalmazásuk a napkollektor és a hőcserélő közötti áramlás szabályozása. Például, ha a tároló tartályban a víz elérte a kívánt hőmérsékletet, a háromjáratú szelep átirányítja a hőhordozó folyadékot, megakadályozva a további fűtést és a rendszer túlmelegedését. Ezáltal optimalizálja a rendszer hatékonyságát és védi a berendezéseket.

A szelepek lehetnek kézi működtetésűek vagy automatikusak. Az automatikus szelepeket általában egy hőmérséklet érzékelő vezérli, amely a tároló tartályban lévő víz hőmérsékletét figyeli. Ennek köszönhetően a rendszer önműködően szabályozza magát, minimalizálva az emberi beavatkozást.

A háromjáratú szelepek kulcsfontosságúak a napkollektoros rendszerekben a hőenergia hatékony felhasználásához és a rendszer védelméhez, mivel lehetővé teszik a hőhordozó folyadék pontos irányítását a különböző működési feltételek mellett.

Ezenkívül, a háromjáratú szelepek felhasználhatók a fűtésrásegítés vezérlésére is. Ha a napkollektor nem képes elegendő energiát termelni a fűtéshez, a szelep átirányíthatja a hőhordozót egy kiegészítő hőforrás felé, például egy gázkazánhoz vagy egy elektromos fűtőbetéthez. Ez biztosítja, hogy a fűtés mindig rendelkezésre álljon, függetlenül a napenergia mennyiségétől.

A háromjáratú szelepek előnyei a hagyományos szelepekkel szemben

A háromjáratú szelepek számos előnnyel rendelkeznek a hagyományos kétjáratú szelepekkel szemben, különösen komplexebb rendszerekben. Elsősorban a keverési és elosztási képességük emelendő ki. Míg egy hagyományos szelep csak egy bemeneti és egy kimeneti ággal rendelkezik, a háromjáratú szelep képes két bemeneti ágból érkező folyadékot összekeverni egy kimeneti ágba, vagy egy bemeneti ágból érkező folyadékot elosztani két kimeneti ágba. Ez jelentősen leegyszerűsíti a rendszer kialakítását, hiszen kevesebb alkatrészre van szükség.

Ezen kívül, a háromjáratú szelepekkel finomabban szabályozható a folyadék hőmérséklete vagy áramlási sebessége. Két különböző hőmérsékletű folyadékot összekeverve pontosan beállítható a kívánt hőmérséklet. Ez a hagyományos szelepekkel sokkal nehezebben, vagy csak több szelep kombinálásával lenne megoldható.

A háromjáratú szelepek egyik legnagyobb előnye, hogy csökkentik a rendszer komplexitását és a telepítési költségeket, mivel egyetlen alkatrész képes több funkciót ellátni.

További előnyük a rugalmasság. Könnyen átalakíthatók keverő vagy elosztó üzemmódba, így egyetlen szelep többféle feladatra is használható. Ez különösen fontos olyan rendszerekben, ahol a követelmények idővel változhatnak.

A háromjáratú szelepek telepítése: Fontos szempontok

A háromjáratú szelepek telepítésekor kiemelten fontos a megfelelő pozíció kiválasztása. Ügyeljünk arra, hogy a szelep könnyen hozzáférhető legyen karbantartás és esetleges javítások céljából. A csővezetékek elrendezése kulcsfontosságú; biztosítsuk a helyes áramlási irányt a szelepbe menő és onnan kilépő csöveknél.

A telepítés során fordítsunk figyelmet a tömítések minőségére is. Használjunk megfelelő tömítőanyagot a szivárgások elkerülése érdekében.

A szelep tengelyének vízszintes helyzetbe állítása kritikus a hosszú távú, megbízható működés szempontjából.

Fontos, hogy a szelephez csatlakoztatott csővezetékek teherbírása megfelelő legyen, elkerülve ezzel a szelep felesleges terhelését és deformálódását. Ellenőrizzük a szelep műszaki specifikációit, és győződjünk meg arról, hogy a rendszer üzemi paraméterei (nyomás, hőmérséklet) belül vannak a megengedett tartományon.

A háromjáratú szelepek karbantartása és javítása

A háromjáratú szelepek megbízható működése érdekében rendszeres karbantartásuk elengedhetetlen. A karbantartás során elsődlegesen a szivárgások ellenőrzése a legfontosabb. Szivárgás esetén a szelep tömítéseinek cseréje válhat szükségessé.

A szelep belsejében lerakódott szennyeződések is problémát okozhatnak. Ezeket tisztítószerekkel vagy mechanikai úton lehet eltávolítani. Fontos, hogy a tisztítás során ne sértsük meg a szelep belső alkatrészeit. A szelep szétszerelése előtt mindenképpen távolítsuk el a nyomást a rendszerből!

A legfontosabb, hogy a karbantartást a szelep típusának megfelelő eljárásokkal végezzük, és a gyártó által javasolt alkatrészeket használjuk a javítás során.

A kenés is fontos szerepet játszik a szelep hosszú élettartamában. A mozgó alkatrészeket rendszeresen kenni kell, a gyártó által javasolt kenőanyaggal. A nem megfelelő kenőanyag használata károsíthatja a szelepet.

Ha a szelep meghibásodik, a javítás során ellenőrizni kell a szeleptányérok és a szelepülékek állapotát. Sérülés esetén ezeket ki kell cserélni. A szelep működését javítás után ellenőrizni kell, hogy biztosítsuk a megfelelő működést.

Gyakori problémák és hibaelhárítás a háromjáratú szelepekkel kapcsolatban

A háromjáratú szelepek megbízható működése elengedhetetlen a rendszerek hatékonysága szempontjából. Azonban, mint minden mechanikai eszköznek, ezeknek a szelepeknek is lehetnek problémáik. Gyakori hiba például a szivárgás, ami a szelepülés kopása vagy szennyeződések miatt alakulhat ki. Ilyenkor a szelep nem zár tökéletesen, és a folyadék vagy gáz a nem kívánt irányba áramlik.

Egy másik gyakori probléma a beragadás. Ez a szelep mozgásának akadályozottságát jelenti, amit a rendszeres karbantartás hiánya, a lerakódások, vagy a korrózió okozhat. A beragadás megakadályozása érdekében fontos a szelep rendszeres tisztítása és kenése.

Elektromos meghibásodások is előfordulhatnak, különösen az automatikus szelepeknél. Ellenőrizze a vezérlőáramkört és a motor működését, ha a szelep nem reagál a vezérlőjelre. A vezetékek sérülése vagy a vezérlőpanel hibája is okozhat problémákat.

A legfontosabb, hogy a hibaelhárítást mindig a rendszer leállításával és a nyomásmentesítéssel kezdjük!

Hibaelhárítás során érdemes a következőket ellenőrizni:

- A szelepház sérüléseit, repedéseit.

- A szelepülék és a tömítések állapotát.

- A mozgó alkatrészek (pl. szelepcsap) akadálymentes mozgását.

- Az elektromos csatlakozásokat és a vezérlőrendszert.

Súlyosabb meghibásodások esetén, vagy ha a probléma azonosítása és javítása meghaladja a képességeinket, javasolt szakember segítségét kérni.

A háromjáratú szelepek jövője: Innovációk és fejlesztések

A háromjáratú szelepek jövője izgalmas fejlesztéseket ígér. A szabályozási pontosság növelése érdekében egyre kifinomultabb vezérlőrendszereket integrálnak, melyek valós idejű adatokat felhasználva optimalizálják a szelep működését.

Az anyagtechnológia terén is jelentős előrelépések várhatók. A korrózióállóbb és tartósabb anyagok alkalmazása hosszabb élettartamot és csökkentett karbantartási igényt eredményezhet, különösen a kritikus ipari alkalmazásokban.

A szenzorokkal integrált, intelligens háromjáratú szelepek megjelenése forradalmasítja a folyamatirányítást, lehetővé téve a proaktív karbantartást és a rendszerhatékonyság növelését.

A miniaturizálás is fontos irányvonal, ami a kisebb méretű, de nagy teljesítményű szelepek fejlesztését célozza, lehetővé téve az alkalmazásukat korábban hozzáférhetetlen területeken. Emellett a vezeték nélküli technológiák térhódítása a távfelügyelet és távvezérlés terén nyit új lehetőségeket.

A háromjáratú szelepek kiválasztásának szempontjai: Gyakorlati tanácsok

A háromjáratú szelep kiválasztásakor több tényezőt is figyelembe kell venni. Az első és legfontosabb a rendszer követelményeinek pontos meghatározása. Milyen közeggel fog érintkezni a szelep (víz, gőz, olaj, stb.)? Milyen a közeg hőmérséklete és nyomása? A szelep anyagának kompatibilisnek kell lennie a közeggel, hogy elkerüljük a korróziót és a meghibásodást.

Fontos továbbá a szelep méretének helyes megválasztása. A túl kicsi szelep fojtja a rendszert, míg a túl nagy szelep feleslegesen drága. A szelep méretét a rendszer áramlási sebessége és a nyomásesés alapján kell meghatározni.

A működtető típusa is kulcsfontosságú. Választhatunk kézi, pneumatikus, elektromos vagy hidraulikus működtetésű szelepek közül. A választást a rendszer automatizáltságának foka és a rendelkezésre álló energiaforrások befolyásolják.

A legfontosabb szempont a háromjáratú szelep kiválasztásánál a pontos specifikáció. Pontosan tudnunk kell, milyen feladatot kell ellátnia, milyen közeggel érintkezik, és milyen körülmények között fog működni.

Ne feledkezzünk meg a karbantartási igényekről sem. A könnyen karbantartható és javítható szelepek hosszú távon költséghatékonyabbak lehetnek. Érdemes olyan gyártót választani, amely alkatrész-ellátást és szervizt is biztosít.

Végül, de nem utolsósorban, a költségvetés is meghatározó tényező. Azonban nem szabad kizárólag az ár alapján dönteni, mert a rossz minőségű, olcsó szelep rövid időn belül meghibásodhat, ami többletköltségeket okozhat.

Érdemes több gyártó termékeit is összehasonlítani, és kikérni szakértő véleményét a döntés előtt.