A hidraulika rendszerek alapját az a fizikai elv képezi, hogy a folyadékok – elsősorban olaj – gyakorlatilag összenyomhatatlanok. Ez az összenyomhatatlanság teszi lehetővé, hogy egy kis erővel kifejtett nyomást egy zárt rendszerben sokszorosítsuk és nagy erőket hozzunk létre. A hidraulika tehát a folyadékok segítségével történő erőátvitel tudománya és gyakorlata.

A hidraulikus rendszerek jelentősége abban rejlik, hogy képesek nagy erőt pontosan és szabályozottan alkalmazni, viszonylag kis méretű alkatrészekkel. Emiatt széles körben alkalmazzák őket az iparban, a mezőgazdaságban, az építőiparban és a közlekedésben is. Gondoljunk csak a munkagépekre, a repülőgépek fékezőrendszereire, vagy akár a szervokormányra egy autóban.

A hidraulikus rendszerek alapvető jelentősége, hogy lehetővé teszik a nagy erők előállítását és precíz irányítását, ami számos területen elengedhetetlen a hatékony és biztonságos munkavégzéshez.

A hidraulika rendszerek előnyei közé tartozik a nagy erőátvitel, a pontos szabályozhatóság, a robusztusság és a megbízhatóság. Ugyanakkor fontos megjegyezni, hogy a rendszerek karbantartása elengedhetetlen a hosszú élettartam és a biztonságos működés érdekében. A szivárgások, a folyadékszennyeződések és az alkatrészek kopása mind befolyásolhatják a rendszer hatékonyságát és megbízhatóságát.

A következőkben részletesebben is megvizsgáljuk a hidraulika rendszerek működési elveit, az alkatrészeket és a különböző felhasználási területeket, hogy átfogó képet kapjunk ezen rendszerek jelentőségéről és alkalmazásairól.

A hidraulika története és fejlődése

A hidraulika története mélyen gyökerezik az ókorban. Már az ókori Egyiptomban és Mezopotámiában is alkalmaztak primitív hidraulikus rendszereket öntözésre és vízelvezetésre. Arkhimédész csigája, egy vízemelő szerkezet, a hidraulika korai példája. A rómaiak a vízvezetékekben (aqueductusok) használták ki a víz gravitációs nyomását, ami a mérnöki tudományuk ékes bizonyítéka.

A modern hidraulika alapjait Blaise Pascal fektette le a 17. században, a Pascal-törvény megfogalmazásával. Ez a törvény kimondja, hogy egy zárt folyadékban a nyomás minden irányban egyenlően terjed. Ez az elv képezi a hidraulikus rendszerek működésének alapját.

A 18. és 19. században a hidraulika fejlődése szorosan összefonódott az ipari forradalommal. Joseph Bramah 1795-ben szabadalmaztatta a hidraulikus prését, ami forradalmasította a gyártási folyamatokat. Az ipari alkalmazások mellett a vasúti fékrendszerek és a hajók kormányzásában is egyre nagyobb szerepet kapott a hidraulika.

A 20. század hozta el a hidraulika rendszerek széles körű elterjedését, köszönhetően a precíziós alkatrészek gyártásának fejlődésének és a megbízhatóbb tömítéseknek.

Napjainkban a hidraulika rendszerek nélkülözhetetlenek a mezőgazdaságban, az építőiparban, a bányászatban, a repülőgépiparban és számos más területen. A folyamatos fejlesztéseknek köszönhetően egyre hatékonyabbak, környezetbarátabbak és intelligensebbek a hidraulikus megoldások. Az elektronikus vezérlés és a szenzorok integrációja új dimenziókat nyitott meg a hidraulika alkalmazásában.

A hidraulika alapelvei: Pascal törvénye, folyadékok tulajdonságai

A hidraulika rendszerek működése szorosan összefügg a folyadékok tulajdonságaival és a Pascal-törvénnyel. Ez a törvény az alapja annak, hogy kis erőkkel nagy erőket tudjunk létrehozni.

A Pascal-törvény kimondja, hogy egy zárt térben lévő folyadékra gyakorolt nyomás minden irányban egyenlően terjed. Ez azt jelenti, hogy ha egy kis dugattyúval nyomást gyakorlunk egy folyadékra, akkor ez a nyomás változatlanul eljut egy nagyobb dugattyúhoz is.

A hidraulikus rendszerek hatékonysága azon alapul, hogy a folyadékok gyakorlatilag összenyomhatatlanok.

A folyadékok összenyomhatatlansága kulcsfontosságú. Ha a folyadék összenyomható lenne, akkor a nyomás nem terjedne egyenletesen, és a rendszer nem működne hatékonyan. A hidraulikus rendszerekben leggyakrabban használt folyadékok a hidraulikaolajok, amelyek speciálisan erre a célra lettek kifejlesztve, figyelembe véve viszkozitásukat és hőstabilitásukat.

Fontos megemlíteni a folyadékok viszkozitását is. A viszkozitás a folyadék belső súrlódását jelenti. Túl magas viszkozitás esetén a folyadék nehezen áramlik, ami energiaveszteséget okoz. Túl alacsony viszkozitás esetén pedig a folyadék nem biztosít megfelelő kenést a rendszer alkatrészei számára.

A folyadékok hőstabilitása is lényeges. A hidraulikaolajoknak képesnek kell lenniük ellenállni a magas hőmérsékletnek anélkül, hogy elveszítenék a tulajdonságaikat vagy károsítanák a rendszer alkatrészeit.

A hidraulika folyadékok típusai és jellemzői

A hidraulika rendszerek hatékony működésének alapja a megfelelő hidraulika folyadék kiválasztása. A folyadék nem csupán a nyomás közvetítője, hanem kenési, hűtési és korrózióvédelmi feladatokat is ellát. Több típusa létezik, melyek különböző tulajdonságokkal rendelkeznek, így a felhasználási területhez kell igazítani a választást.

Leggyakrabban ásványolaj alapú folyadékokat használnak. Ezek jó kenési tulajdonságokkal rendelkeznek és viszonylag olcsók, azonban tűzveszélyesek és környezetszennyezőek lehetnek. Léteznek tűzálló folyadékok is, mint például a vízzel elegyedő (HFA, HFB) vagy a szintetikus (HFC, HFD) folyadékok. A vízzel elegyedő folyadékok kevésbé tűzveszélyesek, de korrózióvédelmi tulajdonságaik gyengébbek.

A hidraulika folyadék kiválasztásánál a viszkozitás, a viszkozitási index, a dermedéspont, a lobbanáspont, a kémiai stabilitás és a kompatibilitás a tömítésekkel a legfontosabb szempontok.

A viszkozitás a folyadék belső súrlódását jelenti, és befolyásolja a szivattyú hatásfokát és a rendszer válaszidejét. A viszkozitási index azt mutatja, hogy a viszkozitás mennyire változik a hőmérséklet függvényében. Fontos, hogy a folyadék a rendszer üzemi hőmérsékletén is megfelelő viszkozitással rendelkezzen. A dermedéspont az a hőmérséklet, amelyen a folyadék elveszíti folyékonyságát, míg a lobbanáspont az a hőmérséklet, amelyen a folyadék gőzei gyúlékony elegyet képeznek a levegővel.

A kémiai stabilitás a folyadék oxidációval és bomlással szembeni ellenállását jelenti. A kompatibilitás a tömítésekkel pedig azt, hogy a folyadék nem károsítja a rendszerben használt tömítőanyagokat, elkerülve ezzel a szivárgásokat.

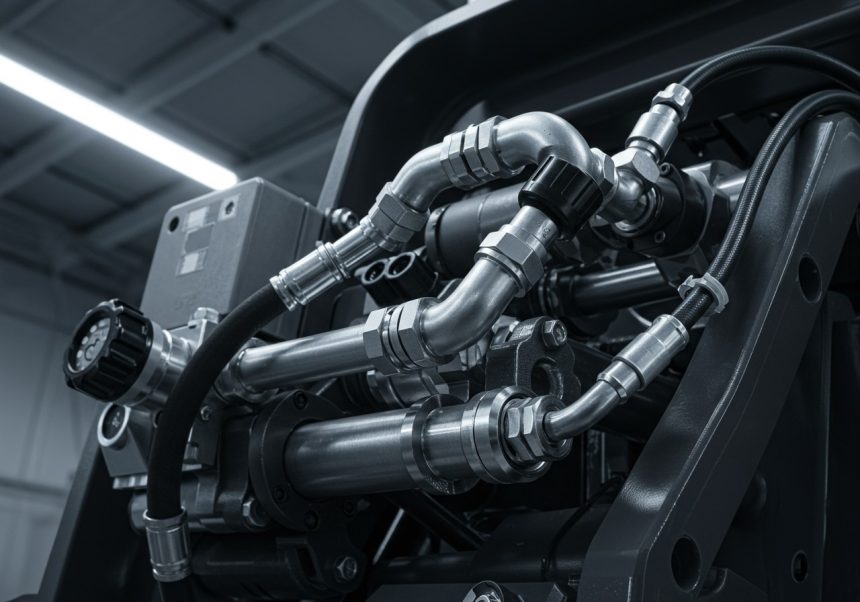

A hidraulika rendszerek fő alkotóelemei: szivattyúk, szelepek, munkahengerek

A hidraulikus rendszerek lelke a szivattyú, ami a hidraulikafolyadékot áramoltatja. A szivattyú felelős a rendszerben lévő nyomás létrehozásáért és fenntartásáért. Több típusa létezik, például fogaskerék-, lapátos- és dugattyús szivattyúk. A választás a rendszer igényeitől függ, figyelembe véve a szükséges térfogatáramot és nyomást.

A szelepek a hidraulikus rendszer forgalomirányítói. Feladatuk a folyadék áramlásának szabályozása, irányítása és a nyomás beállítása. Vannak irányító szelepek, amelyek a folyadék útját határozzák meg, nyomáscsökkentő szelepek, amelyek a rendszerben lévő nyomást szabályozzák, és áramlásszabályozó szelepek, amelyek a folyadék áramlási sebességét befolyásolják. A szelepek működhetnek kézi vezérléssel, elektromosan, vagy akár hidraulikusan is.

A munkahengerek alakítják át a hidraulikus energiát mechanikai energiává, azaz lineáris mozgássá. Két fő típusa létezik: egyirányú és kétirányú munkahengerek. Az egyirányú henger csak egy irányba képes erőt kifejteni, míg a kétirányú henger mindkét irányba képes mozogni és erőt kifejteni. A munkahengerek mérete és teherbírása a felhasználási terület függvényében változik.

A szivattyú által létrehozott nyomás és a szelep által irányított folyadékáram a munkahengerben fejti ki hatását, létrehozva a kívánt mechanikai mozgást. Ez a három alkatrész szoros együttműködése teszi lehetővé a hidraulikus rendszerek hatékony működését.

Fontos megjegyezni, hogy a hidraulikus rendszerekben használt folyadék minősége is kritikus. A szennyezett folyadék károsíthatja a szivattyút, a szelepeket és a munkahengereket, ezért a szűrők használata elengedhetetlen. A rendszeres karbantartás és a megfelelő folyadék használata biztosítja a hidraulikus rendszer hosszú élettartamát és megbízható működését.

Hidraulika szivattyúk: típusok, működési elvek, előnyök és hátrányok

A hidraulika szivattyúk a hidraulika rendszerek legfontosabb elemei, feladatuk a mechanikai energiát hidraulikus energiává alakítani. Ez a folyamat a folyadék (általában olaj) nyomásának növelésével valósul meg, ami lehetővé teszi a munka elvégzését a rendszerben. Számos szivattyútípus létezik, melyek mindegyike más-más elven működik és eltérő előnyökkel és hátrányokkal rendelkezik.

A leggyakoribb típusok közé tartoznak a fogaskerék szivattyúk, melyek egyszerű felépítésűek és költséghatékonyak. Két fogaskerék forog egymás mellett, és a fogak közötti térben szállítják a folyadékot. Előnyük a megbízhatóság és a könnyű karbantartás, hátrányuk viszont a zajos működés és a viszonylag alacsony hatásfok.

A szárnyszivattyúk egy forgórészből és több szárnyból állnak, melyek a házban eltolva helyezkednek el. A forgórész forgása közben a szárnyak ki-be mozognak, és így szállítják a folyadékot. Ezek a szivattyúk csendesebbek és hatékonyabbak, mint a fogaskerék szivattyúk, viszont érzékenyebbek a szennyeződésekre.

A dugattyús szivattyúk a legmagasabb hatásfokúak és a legmagasabb nyomást is képesek előállítani. Működésük dugattyúk oda-vissza mozgásán alapul, melyek a folyadékot a szívóoldalról a nyomóoldalra juttatják. Előnyük a nagy teljesítmény és a hosszú élettartam, hátrányuk viszont a magas ár és a bonyolult felépítés.

A szivattyú kiválasztásakor figyelembe kell venni a rendszerben elvárt nyomást, térfogatáramot, a folyadék viszkozitását, a környezeti feltételeket és a költségvetést.

Az érzékenység a szennyeződésekre egy másik fontos szempont. A hidraulika rendszerekben a tiszta olaj használata elengedhetetlen a szivattyú élettartamának meghosszabbítása érdekében. A szűrők rendszeres cseréje és a rendszer karbantartása kulcsfontosságú a megbízható működéshez.

Összefoglalva, a hidraulika szivattyúk széles választéka áll rendelkezésre, melyek mindegyike más-más alkalmazásra alkalmas. A megfelelő szivattyú kiválasztása elengedhetetlen a hidraulika rendszer hatékony és megbízható működéséhez.

Hidraulika szelepek: típusok, funkciók, vezérlési módok

A hidraulikus szelepek a hidraulika rendszerek elengedhetetlen elemei. Feladatuk a folyadék áramlásának irányítása, szabályozása és a rendszerben lévő nyomás befolyásolása. Számos típusuk létezik, mindegyik speciális funkcióval.

A leggyakoribb szeleptípusok közé tartoznak:

- Irányító szelepek: Ezek a szelepek az áramlási irányt szabályozzák. Például a tolózárak, forgó szelepek és visszacsapó szelepek.

- Nyomásszabályozó szelepek: Ezek a szelepek a rendszerben lévő nyomást tartják a kívánt szinten. Ide tartoznak a nyomáscsökkentő szelepek, nyomáskorlátozó szelepek és a szekvencia szelepek.

- Áramlásszabályozó szelepek: Ezek a szelepek a folyadék áramlási sebességét szabályozzák.

A szelepek vezérlési módjai is változatosak lehetnek. A legelterjedtebbek:

- Kézi vezérlés: A szelepet manuálisan, karral vagy gombbal működtetik.

- Mechanikus vezérlés: A szelep működését egy mechanikus elem (pl. rugó, görgő) határozza meg.

- Hidraulikus vezérlés: A szelepet egy másik hidraulikus áramkör vezérli.

- Elektromos vezérlés: A szelepet egy elektromágnes (szolenoid) működteti. Ez a legelterjedtebb vezérlési mód a modern hidraulika rendszerekben.

A szelepek kiválasztásakor figyelembe kell venni a rendszer igényeit, a folyadék típusát, a nyomást és az áramlási sebességet. A helytelenül kiválasztott szelep a rendszer hibás működéséhez vagy károsodásához vezethet.

A hidraulikus szelepek megfelelő működése kritikus a hidraulika rendszer hatékony és biztonságos működéséhez.

A modern hidraulika rendszerekben gyakran használnak proporcionális szelepeket és szervoszelepeket. Ezek a szelepek a vezérlőjelnek megfelelően, fokozatmentesen szabályozzák az áramlást és a nyomást, lehetővé téve a precíz vezérlést.

Hidraulika munkahengerek: típusok, szerkezet, működési elvek

A hidraulikus munkahengerek a hidraulikus rendszerek lineáris mozgást végző elemei. Fő feladatuk, hogy a hidraulikus nyomást mechanikai erővé alakítsák át, melyet aztán valamilyen munkavégzésre használnak fel. Számos típusa létezik, melyek a szerkezetükben és működési elvükben is eltérnek egymástól.

A leggyakoribb típusok közé tartozik az egyszeres működésű és a kettős működésű munkahenger. Az egyszeres működésű henger csak egy irányba képes erőt kifejteni, a visszatérését általában egy rugó vagy a gravitáció biztosítja. Ezzel szemben a kettős működésű henger mindkét irányba képes erőt kifejteni, ami sokoldalúbbá teszi a felhasználását.

Szerkezetük alapvetően azonos: egy hengerházból, egy dugattyúból, egy dugattyúrúdból és a tömítésekből áll. A hengerházban mozog a dugattyú, melyhez a dugattyúrúd kapcsolódik. A hidraulika folyadék a hengerházba bevezetve nyomást gyakorol a dugattyúra, ami elmozdulást eredményez. A tömítések biztosítják a folyadék szivárgásmentes működését.

A működési elv egyszerű, de hatékony. A hidraulika szivattyú által létrehozott nyomás alatt lévő folyadék a munkahengerbe áramlik. A nyomás hatására a dugattyú elmozdul, és a dugattyúrúd által továbbított mechanikai erő munkát végez. A kettős működésű hengereknél a folyadék áramlási irányának változtatásával a mozgás iránya is megváltoztatható.

A hidraulikus munkahengerek hatékonysága és megbízhatósága kulcsfontosságú a hidraulikus rendszerek teljesítményének szempontjából.

Ezen kívül léteznek speciális munkahengerek is, mint például a teleszkópos munkahengerek, melyek nagy lökethosszt tesznek lehetővé kis helyen, vagy a forgó munkahengerek, melyek forgómozgást generálnak. A megfelelő munkahenger kiválasztása az adott alkalmazás követelményeitől függ.

Hidraulika csövek és tömlők: anyagok, méretezés, biztonsági szempontok

A hidraulika csövek és tömlők kulcsfontosságú elemei a hidraulikus rendszereknek, biztosítva a folyadék hatékony és biztonságos szállítását. Anyagválasztásuk a rendszerben használt hidraulika folyadék típusától és a működési körülményektől függ. Leggyakrabban használt anyagok a szénacél, rozsdamentes acél és speciális műanyagok, melyek ellenállnak a korróziónak és a magas nyomásnak.

A méretezés során figyelembe kell venni a maximális üzemi nyomást és az átfolyó folyadék mennyiségét. A helytelen méretezés nyomáseséshez, energiaveszteséghez, sőt, akár a rendszer meghibásodásához is vezethet.

A biztonsági szempontok kiemelten fontosak. A csöveknek és tömlőknek meg kell felelniük a vonatkozó szabványoknak és előírásoknak, és rendszeresen ellenőrizni kell őket sérülésekre, kopásra, vagy szivárgásra.

A tömlők esetében a többrétegű szerkezet biztosítja a szükséges rugalmasságot és nyomásállóságot. A csatlakozások minősége szintén kritikus, hiszen a nem megfelelő csatlakozás szivárgást okozhat, ami balesetveszélyes.

Fontos a rendszeres karbantartás és a csövek, tömlők időszakos cseréje a megelőzés érdekében. A csereperiódus a használat gyakoriságától és a terheléstől függ.

Hidraulika tartályok és szűrők: funkciók, karbantartás

A hidraulika tartályok több fontos funkciót látnak el. Elsősorban a hidraulika folyadék tárolására szolgálnak, biztosítva a rendszer számára a szükséges mennyiséget. Emellett lehetővé teszik a folyadék lehűlését és a levegő távozását, ami elengedhetetlen a rendszer hatékony működéséhez. A tartály alján összegyűlhetnek a szennyeződések is, melyeket rendszeres karbantartással el kell távolítani.

A hidraulika szűrők a folyadék tisztaságának megőrzéséért felelősek. Különböző típusú szűrők léteznek, melyek eltérő méretű szennyeződéseket képesek kiszűrni. A szűrők rendszeres cseréje vagy tisztítása elengedhetetlen a hidraulika rendszer alkatrészeinek védelme érdekében. A koszos, eltömődött szűrő csökkenti a rendszer hatékonyságát és károsíthatja a szivattyút, szelepeket, és a munkahengereket.

A hidraulika rendszer megbízható működésének alapja a tiszta hidraulika folyadék, melyet a megfelelően karbantartott tartály és szűrők biztosítanak.

A karbantartás során figyelni kell a tartály folyadékszintjére, a szűrők állapotára és a folyadék minőségére. A rendszeres olajcsere és a szűrők cseréje meghosszabbítja a hidraulika rendszer élettartamát és csökkenti a meghibásodások kockázatát.

A hidraulika rendszerek tervezése: szempontok, számítások

A hidraulika rendszerek tervezése során számos szempontot figyelembe kell venni a hatékony és biztonságos működés érdekében. Elsődleges a felhasználási terület pontos meghatározása. Ez befolyásolja a rendszer által igényelt nyomást, térfogatáramot és a szükséges alkatrészek méretét.

A tervezés során elengedhetetlen a terhelési ciklusok elemzése. Ismernünk kell a maximális terhelést, a terhelés gyakoriságát és az esetlegesen fellépő dinamikus hatásokat. A megfelelő szivattyú, szelepek és munkahengerek kiválasztása ezen adatok alapján történik.

A számítások közé tartozik a csővezetékek méretezése, figyelembe véve a folyadék viszkozitását és a kívánt áramlási sebességet. A túl nagy áramlási sebesség zajt és energiaveszteséget okozhat, míg a túl kicsi sebesség lassú működést eredményez.

A biztonság kiemelt fontosságú. A rendszert túlnyomás elleni védelemmel kell ellátni, és gondoskodni kell a megfelelő szűrőzésről a szennyeződések eltávolítása érdekében. A folyadéktároló méretének meghatározása is kritikus, biztosítva a megfelelő hűtést és a folyadékszint állandóságát.

A hidraulika rendszerek tervezése során a legfontosabb szempont a biztonságos és megbízható működés biztosítása, figyelembe véve a felhasználási terület specifikus követelményeit és a gazdaságossági szempontokat.

Végül, de nem utolsó sorban, a rendszer energiahatékonyságát is optimalizálni kell. Ez magában foglalja a megfelelő alkatrészek kiválasztását, a veszteségek minimalizálását és az esetlegesen visszanyerhető energia hasznosítását.

A hidraulika rendszerek karbantartása és hibaelhárítása

A hidraulika rendszerek megbízható működése érdekében elengedhetetlen a rendszeres karbantartás és a gyors hibaelhárítás. A megelőző karbantartás magában foglalja az olajszint ellenőrzését és szükség szerinti feltöltését, az olajszűrők rendszeres cseréjét (általában a gyártó által javasolt időközönként), valamint a szivárgások keresését és megszüntetését. A szivárgások nem csak a rendszer hatékonyságát csökkentik, hanem környezeti kockázatot is jelentenek.

A hidraulika olaj minősége kritikus fontosságú. Az olaj idővel szennyeződhet, elveszítheti viszkozitását, vagy vízzel keveredhet. Ezért javasolt az olaj rendszeres laboratóriumi vizsgálata, hogy időben felismerjük a problémákat. Az olajcsere gyakorisága függ a rendszer terhelésétől és a környezeti feltételektől.

A hibaelhárítás során a következő lépéseket érdemes követni: először azonosítsuk a problémát a tünetek alapján. Például, ha a henger lassan mozog, vagy nem emel, akkor a szivattyúval, a szelepekkel vagy a hengerekkel lehet probléma. Használjunk diagnosztikai eszközöket, mint például nyomásmérőket és áramlásmérőket, hogy pontosan meghatározzuk a hiba helyét.

A legfontosabb a biztonság! Karbantartás és javítás során mindig győződjünk meg arról, hogy a rendszer nyomásmentesített és le van választva az energiaforrásról.

A gyakori hibák közé tartozik a szivattyú kopása, a szelepek meghibásodása (pl. beragadás), a tömítések elhasználódása és a csövek sérülése. A javítás során használjunk gyári alkatrészeket vagy azokkal egyenértékű minőségű alkatrészeket. A nem megfelelő alkatrészek használata a rendszer károsodásához vezethet.

Dokumentáljuk a karbantartási és javítási munkálatokat. Ez segít a jövőbeni hibaelhárításban és a rendszer teljesítményének nyomon követésében.

A hidraulika rendszerek biztonsági előírásai

A hidraulika rendszerek nagy nyomáson működnek, ezért a biztonsági előírások betartása elengedhetetlen. A nem megfelelő karbantartás vagy a helytelen használat súlyos balesetekhez vezethet. A rendszert üzemeltető személyzetnek alaposan ismernie kell a berendezés működését és a lehetséges veszélyeket.

Kiemelt figyelmet kell fordítani a csatlakozások tömítettségére. Szivárgás esetén a hidraulikafolyadék veszélyes lehet a bőrre és a környezetre is. Rendszeresen ellenőrizni kell a tömlőket, csöveket és a csatlakozásokat, és a sérült alkatrészeket azonnal ki kell cserélni.

A hidraulika rendszerek javítását és karbantartását kizárólag képzett szakember végezheti, aki ismeri a biztonsági előírásokat és rendelkezik a megfelelő szerszámokkal.

A nyomástartó edények esetében a rendszeres nyomáspróba kötelező. A túlnyomás elleni védelem érdekében a rendszert biztonsági szeleppel kell ellátni. Továbbá, a hidraulika rendszereket jól szellőző helyen kell üzemeltetni a folyadékok esetleges párolgásából származó kockázatok minimalizálása érdekében. Végül, de nem utolsósorban, a használt hidraulikaolajat szakszerűen kell ártalmatlanítani, mivel környezetszennyező anyag.

A hidraulika alkalmazása a mezőgazdaságban

A mezőgazdaságban a hidraulika rendszerek elengedhetetlenek a hatékony és nagy teljesítményű munkavégzéshez. Számos gép működésének alapját képezik, lehetővé téve a nehéz terhek mozgatását és a precíz irányítást.

Gondoljunk csak a traktorokra, amelyek hidraulikus rendszerei emelik és süllyesztik a munkagépeket (pl. ekét, tárcsát), valamint működtetik a homlokrakodókat és a pótkocsikat. A hidraulikus szivattyúk biztosítják a szükséges nyomást, míg a szelepek szabályozzák az olaj áramlását a különböző munkahengerekhez.

A kombájnok is széles körben alkalmazzák a hidraulikát. A vágóasztal emelése, a terménytartály ürítése, sőt, még a kormányzás is hidraulikus rendszerrel történik. Ez a technológia lehetővé teszi a gépkezelő számára a precíz és könnyed irányítást a szántóföldön.

A hidraulika alkalmazása a mezőgazdaságban nem csupán a gépek működtetését jelenti, hanem a termelékenység növelését, a munkaerő hatékonyabb kihasználását és a munkakörülmények javítását is.

Ezen felül, a öntözőrendszerek is gyakran használnak hidraulikus vezérlést a vízáramlás szabályozására és a szórófejek mozgatására. A modern mezőgazdaság elképzelhetetlen a hidraulika rendszerek által nyújtott előnyök nélkül.

A hidraulika alkalmazása az építőiparban

Az építőiparban a hidraulika rendszerek elengedhetetlenek a nagy erőt igénylő feladatok elvégzéséhez. Gondoljunk csak a hatalmas munkagépekre, mint a markolók, dózerek vagy a daruk. Ezek mind hidraulika segítségével képesek a nehéz terhek mozgatására és a precíz munkavégzésre.

A hidraulikus rendszerek építőipari felhasználása sokrétű. Alapozásnál a hidraulikus kalapácsok a talajba verik a cölöpöket, míg a betonozásnál a hidraulikus pumpák juttatják el a betont a nehezen megközelíthető helyekre is. A bontási munkálatoknál a hidraulikus ollók és bontókalapácsok teszik lehetővé a gyors és hatékony épületbontást.

A hidraulika alkalmazása az építőiparban nem csupán a hatékonyságot növeli, hanem a biztonságot is, mivel lehetővé teszi a távoli vezérlést és a precíz erőadagolást.

A hidraulikus rendszerek elemei, mint a hidraulikus szivattyúk, szelepek, hengerek és csövek, speciális igények szerint kerülnek kiválasztásra, figyelembe véve a terhelést, a munkakörülményeket és a pontosságot. A rendszeres karbantartás és a minőségi alkatrészek használata kulcsfontosságú a megbízható és biztonságos működéshez.

A hidraulika alkalmazása a bányászatban

A bányászatban a hidraulika rendszerek nélkülözhetetlenek a nehéz munkagépek működtetéséhez. Gondoljunk csak a hatalmas méretű bányagépjárművekre, amelyek hidraulikus emelőkkel és kormányzási rendszerekkel vannak felszerelve.

A hidraulika lehetővé teszi a nagy erők precíz és kontrollált átvitelét, ami kritikus a bányászati környezetben. A hidraulikus kalapácsok, fúrók és egyéb bontó eszközök mind a hidraulika elvén működnek, biztosítva a hatékony kőzetfeltárást.

A hidraulika alkalmazása a bányászatban a biztonság növeléséhez is hozzájárul, mivel a távvezérlésű hidraulikus rendszerek lehetővé teszik a kezelők számára, hogy távolról irányítsák a gépeket, minimalizálva a közvetlen veszélynek való kitettséget.

A hidraulikus rendszerek alkatrészei, mint például a szivattyúk, szelepek és hidraulikus hengerek, speciális kialakításúak, hogy ellenálljanak a bányászati környezetben tapasztalható extrém körülményeknek, beleértve a port, a nedvességet és a nagy nyomást.

A hidraulika alkalmazása a repülőgépiparban

A repülőgépiparban a hidraulika rendszerek nélkülözhetetlenek a repülőgépek irányításához és működtetéséhez. A hidraulika erőátvitelt használják például a szárnyfelületek (csűrők, féklapok) mozgatásához, a futóművek ki- és behúzásához, valamint a fékezéshez is.

A repülőgépekben használt hidraulika rendszerek magas követelményeknek kell, hogy megfeleljenek. Fontos a megbízhatóság, a pontosság és a nagy teljesítmény, mindezt a lehető legkisebb súly mellett. A rendszerek gyakran többszörösen redundánsak, azaz több párhuzamos rendszer is működik, hogy egy esetleges hiba esetén is biztosítva legyen a repülőgép irányítása.

A repülőgépiparban a hidraulika rendszerek létfontosságúak a biztonságos repüléshez, mivel lehetővé teszik a pilóták számára, hogy nagy erőket fejtsenek ki a repülőgép irányításához, anélkül, hogy ehhez jelentős fizikai erőre lenne szükségük.

A hidraulika alkatrészek, mint például a szivattyúk, szelepek és munkahengerek, speciális anyagokból készülnek, hogy ellenálljanak a szélsőséges hőmérsékleti és nyomásviszonyoknak. A hidraulika folyadékoknak is speciális követelményeknek kell megfelelniük, például tűzállónak és alacsony viszkozitásúnak kell lenniük.

A hidraulika alkalmazása a járműiparban

A járműiparban a hidraulika rendszerek elengedhetetlenek a nagy erőkifejtést igénylő feladatok hatékony és precíz elvégzéséhez. Gondoljunk csak a teherautók fékeire, a munkagépek emelőkarjaira vagy a személygépkocsik szervokormányára.

A hidraulika előnye a pneumatikával szemben, hogy nagyobb erőátvitelre képes, így ideális választás a nehézgépekhez. A munkagépeknél, mint például a kotrók, a hidraulikus hengerek segítségével mozgatják a kanalat és a gémszerkezetet. A teherautóknál a hidraulikus fékrendszer biztosítja a jármű biztonságos megállását, különösen nagy terhelés esetén.

A személygépkocsikban a szervokormány teszi könnyebbé a kormányzást. A hidraulikus szervokormány egy szivattyú segítségével nyomást gyakorol a kormányzásra, így a vezetőnek kevesebb erőt kell kifejtenie a kormánykerék elfordításához.

A járműiparban a hidraulika megbízhatósága és nagy erőátviteli képessége miatt kritikus fontosságú a biztonságos és hatékony működéshez.

A hidraulikus rendszerek karbantartása és szervizelése kiemelten fontos a járművek biztonságának megőrzése érdekében. A rendszeres ellenőrzések és a megfelelő olajszint biztosítása elengedhetetlen a hibamentes működéshez.

Példák a hidraulika alkalmazására a járműiparban:

- Fékrendszerek (teherautók, buszok)

- Szervokormány (személygépkocsik, teherautók)

- Emelőberendezések (teherautók platóemelői, emelőhátfalak)

- Munkagépek (kotrók, rakodók, daruk)

- Felfüggesztési rendszerek (néhány luxusautóban)

A hidraulika alkalmazása az ipari automatizálásban

A hidraulika az ipari automatizálásban kulcsszerepet játszik a nagy erők precíz és megbízható mozgatásában. Számos területen alkalmazzák, például a gyártósorokon, ahol nehéz alkatrészeket kell mozgatni, pozicionálni vagy összeszerelni. A hidraulikus rendszerek lehetővé teszik a robotkarok és egyéb automatizált eszközök számára a nagy terhelésű feladatok elvégzését.

A hidraulika előnye az elektromos rendszerekkel szemben a nagyobb erő/méret arány és a robbanásveszélyes környezetben való biztonságos működés. Például öntödékben, ahol a magas hőmérséklet és a por problémát jelent, a hidraulikus rendszerek megbízhatóan működnek. A hidraulikus prések, emelők és más nagyteljesítményű gépek mind a hidraulika elvén működnek.

A hidraulika az ipari automatizálásban lehetővé teszi a folyamatok gyorsítását, a pontosság növelését és a munkavégzés biztonságosabbá tételét, ami végső soron a termelékenység növekedéséhez vezet.

Fontos megemlíteni a hidraulikus szelepek szerepét, amelyek az olaj áramlását szabályozzák, ezáltal vezérelve a munkahengereket és motorokat. A modern hidraulikus rendszerekben gyakran használnak számítógépes vezérlést (PLC), ami lehetővé teszi a komplex mozgások programozását és a rendszer teljesítményének optimalizálását. Például egy autógyárban a karosszériaelemek préselése teljesen automatizált hidraulikus rendszerekkel történik, biztosítva a pontos és egyenletes minőséget.