A hidraulikus vezérlőtömbök központi szerepet töltenek be a hidraulikus rendszerekben, lehetővé téve a folyadékáramlás pontos szabályozását. Képzeljünk el egy bonyolult „útválasztót”, amely irányítja a nagynyomású olajat a különböző munkahengerekhez és motorokhoz. Ez az „útválasztó” maga a hidraulikus vezérlőtömb. Lényegében ezek a tömbök irányítják a hidraulikus energiát, biztosítva a gépek és berendezések hatékony működését.

Működési elvük egyszerű, mégis rendkívül hatékony. A tömbökben szelepek találhatók, amelyek nyitásával és zárásával szabályozzák az olaj útját. Ezeket a szelepeket kézzel, mechanikusan, elektromosan vagy hidraulikusan lehet vezérelni, attól függően, hogy milyen alkalmazásra szánják őket. A szelepek kombinációjával komplex mozgások és műveletek valósíthatók meg.

Felhasználásuk rendkívül széleskörű. Találkozhatunk velük a mezőgazdasági gépekben (traktorok, kombájnok), az építőiparban (munkagépek, daruk), az iparban (présgépek, robotok), sőt a repülőgépekben is. Mindenhol ott vannak, ahol nagy erőt kell pontosan adagolni és irányítani.

A hidraulikus vezérlőtömbök kulcsfontosságúak az erő és a precizitás ötvözésében, lehetővé téve a nehéz feladatok elvégzését a legkülönfélébb iparágakban.

Gondoljunk csak egy kotrógépre. A kanál mozgatása, a gém emelése és a forgatás mind-mind hidraulikus vezérlőtömbök segítségével történik. A kezelő a karok mozgatásával befolyásolja a szelepek működését, ezáltal irányítva a hidraulikus olaj áramlását és a munkahengerek mozgását. A vezérlőtömbök nélkül a kotrógép egy használhatatlan fémhalom lenne.

A hidraulika alapjai: Nyomás, áramlás, és a hidraulikafolyadék szerepe

A hidraulikus vezérlőtömbök működésének megértéséhez elengedhetetlen a hidraulika alapjainak ismerete. A hidraulika lényege a nyomás, az áramlás és a hidraulikafolyadék szinergiáján alapul. A nyomás a folyadék által egy adott felületre kifejtett erő, mértékegysége Pascal (Pa) vagy bar. A hidraulikus rendszerekben a nyomás növelésével arányosan nő az elvégezhető munka.

Az áramlás a folyadék mennyiségének mozgását jelenti adott időegység alatt, általában liter/perc-ben (l/min) mérve. Az áramlás sebessége befolyásolja a hidraulikus munkahengerek vagy motorok működési sebességét. Nagyobb áramlás gyorsabb működést eredményez, de a rendszerben a nyomásveszteséget is növelheti.

A hidraulikafolyadék nem csupán egy közvetítő közeg, hanem kulcsfontosságú szerepet játszik a rendszer hatékonyságában és élettartamában. A folyadék feladata a nyomás átvitele, a kenés biztosítása, a korrózió elleni védelem és a hőelvezetés. A megfelelő viszkozitású és tisztaságú folyadék használata elengedhetetlen a vezérlőtömbök szelepeinek pontos és megbízható működéséhez.

A hidraulikus vezérlőtömbök hatékony működésének alapja a hidraulikafolyadék által közvetített nyomás és áramlás precíz szabályozása. A nyomás és áramlás megfelelő beállítása és irányítása teszi lehetővé a kívánt mozgások és erők létrehozását.

A hidraulikafolyadék típusának kiválasztása a vezérlőtömb és a teljes rendszer működési körülményeihez igazodik. Fontos szempont a hőmérséklet-tartomány, a terhelés jellege és a környezeti hatások. A nem megfelelő folyadékhasználat a vezérlőtömbök meghibásodásához, a rendszer hatékonyságának csökkenéséhez és a karbantartási költségek növekedéséhez vezethet.

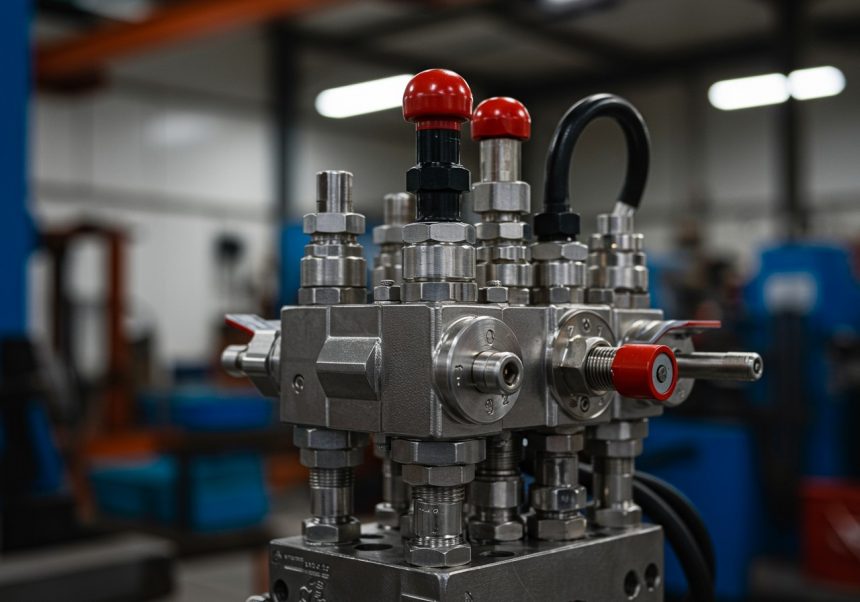

A hidraulikus vezérlőtömb definíciója és fő funkciói

A hidraulikus vezérlőtömb (más néven vezérlőszelep-blokk) a hidraulikus rendszerek központi eleme. Lényegében egy központi elosztó, amely a hidraulikaolaj áramlását irányítja a rendszer különböző részei között, például munkahengerekhez és hidromotorokhoz.

Fő funkciója, hogy a felhasználó (vagy egy vezérlőrendszer) által kiadott parancsok alapján szabályozza az olajnyomást és -mennyiséget a rendszer különböző ágaiban. Ezzel lehetővé teszi a munkaeszközök pontos és hatékony mozgatását.

A hidraulikus vezérlőtömb legfontosabb funkciója tehát az, hogy a bemeneti jeleket (például karmozgást, elektronikus jelet) hidraulikus energiává alakítsa át, amely a munkafolyamatok végrehajtásához szükséges.

A vezérlőtömbök különböző típusú szelepeket tartalmaznak, mint például irányító-, nyomás-, és áramlásszabályozó szelepeket. Ezek a szelepek gondoskodnak arról, hogy az olaj megfelelő időben, a megfelelő mennyiségben és nyomáson jusson el a kívánt helyre. A pontos működés érdekében a vezérlőtömbök általában precízen megmunkáltak és szigorú minőségellenőrzésen esnek át.

A vezérlőtömbök kialakítása nagymértékben függ az adott hidraulikus rendszer követelményeitől. Léteznek egyszerűbb, kézi vezérlésű tömbök, valamint komplexebb, elektronikus vezérlésű változatok is, amelyek képesek automatizált folyamatok végrehajtására.

A hidraulikus vezérlőtömbök típusai: Monoblokk, szekcionált, és patronos tömbök

A hidraulikus vezérlőtömbök különböző típusai léteznek, amelyek mindegyike más-más alkalmazási területre specializálódott. A három fő típust – a monoblokk, a szekcionált és a patronos tömböket – a felépítésük, a funkcionalitásuk és a javíthatóságuk különbözteti meg egymástól.

A monoblokk vezérlőtömbök egyetlen tömbből állnak, amelybe a különböző funkciókhoz tartozó csatornák és szelepek vannak beépítve. Ez a kialakítás egyszerűbb, olcsóbb és kompakt megoldást kínál, de a javításuk nehezebb, mivel egy meghibásodott szelep cseréje gyakran a teljes tömb cseréjét vonja maga után. Alkalmazásuk ott ideális, ahol kevés funkciót kell vezérelni, és a költség fontos szempont, például egyszerűbb mezőgazdasági gépeknél vagy kisebb ipari berendezéseknél.

A szekcionált vezérlőtömbök moduláris felépítésűek, azaz különálló szekciókból állnak, amelyek egymáshoz csatlakoztathatók. Minden szekció egy vagy több funkciót lát el. Ez a megoldás nagy rugalmasságot biztosít, mivel a funkciók száma könnyen bővíthető vagy csökkenthető a szekciók hozzáadásával vagy eltávolításával. A javítás is egyszerűbb, mivel csak a hibás szekciót kell cserélni. A szekcionált tömböket gyakran használják komplexebb hidraulikus rendszerekben, például építőipari gépekben, darukban vagy nagyméretű ipari berendezésekben.

A patronos vezérlőtömbök a legmodernebb megoldást képviselik. Ezek a tömbök egy alaptestből állnak, amelybe standardizált patronos szelepeket helyeznek be. A patronos szelepek kompaktak, könnyen cserélhetők és széles választékban állnak rendelkezésre, így a rendszer rendkívül flexibilis és testre szabható.

A patronos tömbök előnye a nagy teljesítménysűrűség, a gyors reakcióidő és a könnyű karbantartás. Ezeket a tömböket gyakran alkalmazzák olyan területeken, ahol nagy pontosságra és megbízhatóságra van szükség, például repülőgépek hidraulikus rendszereiben, robottechnikában vagy precíziós gépekben. Fontos megjegyezni, hogy a patronos rendszerek általában drágábbak, mint a monoblokk vagy a szekcionált megoldások.

A monoblokk vezérlőtömbök előnyei és hátrányai, tipikus alkalmazásai

A monoblokk vezérlőtömbök, ahogy a nevük is sugallja, egyetlen tömbből állnak, amibe az összes hidraulikus elem be van integrálva. Ennek előnye az egyszerűség, a kompakt méret és általában az alacsonyabb költség a szekcionált tömbökhöz képest. Kevésbé valószínű a szivárgás, mivel kevesebb csatlakozási pont van. A hátrányuk viszont, hogy egyedi igényekre kevésbé szabhatók, és ha egy elem meghibásodik, gyakran az egész tömböt cserélni kell.

A monoblokk vezérlőtömbök legnagyobb előnye az áruk és a kompakt méretük, ami ideálissá teszi őket olyan alkalmazásokhoz, ahol a költséghatékonyság és a helytakarékosság kulcsfontosságú.

Tipikus alkalmazásaik közé tartoznak:

- Mezőgazdasági gépek: egyszerűbb traktorok, talajművelő eszközök hidraulikájának vezérlése.

- Építőipari gépek: kisebb kotrógépek, rakodók, ahol a funkcionalitás nem igényel bonyolult hidraulikus rendszert.

- Ipari alkalmazások: emelőgépek, présgépek, ahol a ciklikus működés a jellemző.

- Kisebb haszongépjárművek: például billenőplatós teherautók hidraulikus rendszere.

Fontos megjegyezni, hogy a monoblokk tömbök kevésbé flexibilisek a szekcionált változatokhoz képest. Például, ha egy plusz funkcióra van szükség, nem lehet egyszerűen hozzáadni egy új szekciót. Ehelyett egy teljesen új, a bővített funkcionalitást támogató monoblokk tömbre van szükség. Ezért a tervezés során fontos alaposan átgondolni a rendszer összes lehetséges igényét.

A szekcionált vezérlőtömbök felépítése, modularitása, és a bővítési lehetőségek

A szekcionált vezérlőtömbök a hidraulikus rendszerek rugalmas és könnyen bővíthető elemei. Alapvetően különböző funkciókat ellátó, egymáshoz csatlakoztatható szekciókból állnak. Ez a modularitás teszi őket rendkívül népszerűvé a mobil hidraulikában, például építőipari gépekben, mezőgazdasági gépekben és teherautókban, ahol a rendszer követelményei gyakran változnak.

A felépítésük lényege, hogy egy központi tömb szolgál alapként, amelyhez további, az egyes hidraulikus munkahengerek vagy motorok vezérlésére szolgáló szelepeket tartalmazó szekciók csatlakoztathatók. Minden szekció önállóan szabályozza a hozzá tartozó hidraulikus kört, beleértve a nyomást, az áramlást és az irányt. A szekciók általában menetes csatlakozásokkal vagy speciális rögzítőelemekkel kapcsolódnak egymáshoz, biztosítva a tömítettséget és a szilárd mechanikai kapcsolatot.

A modularitás előnye, hogy a rendszer igényeihez igazodva könnyen bővíthető. Ha egy új hidraulikus funkcióra van szükség, egyszerűen hozzá lehet adni egy új szekciót a meglévő tömbhöz. Ez a bővítés általában nem igényel jelentős átalakítást a rendszerben, csupán a megfelelő hidraulikus csövek és elektromos vezetékek bekötését. A bővítés során figyelembe kell venni a hidraulikus szivattyú kapacitását, hogy az elegendő olajmennyiséget biztosítson az összes működő funkció számára.

A szekcionált vezérlőtömbök legnagyobb előnye a rugalmasságuk és a bővíthetőségük, ami lehetővé teszi, hogy a hidraulikus rendszert a változó igényekhez igazítsuk anélkül, hogy a teljes rendszert ki kellene cserélni.

A szekciók különböző funkciókat láthatnak el: lehetnek egyszerű irányváltó szelepek, nyomáscsökkentő szelepek, mennyiségszabályozó szelepek vagy akár komplex, terhelésérzékelő (load sensing) rendszerek. A modern szekcionált vezérlőtömbök gyakran tartalmaznak elektronikus vezérlőegységeket is, amelyek lehetővé teszik a precízebb és automatizáltabb működést.

A bővítési lehetőségek szinte korlátlanok, amíg a hidraulikus szivattyú és a rendszer egyéb elemei képesek kiszolgálni a megnövekedett igényeket. A szekcionált vezérlőtömbökkel egyedi hidraulikus rendszerek építhetők, amelyek pontosan megfelelnek az adott feladathoz.

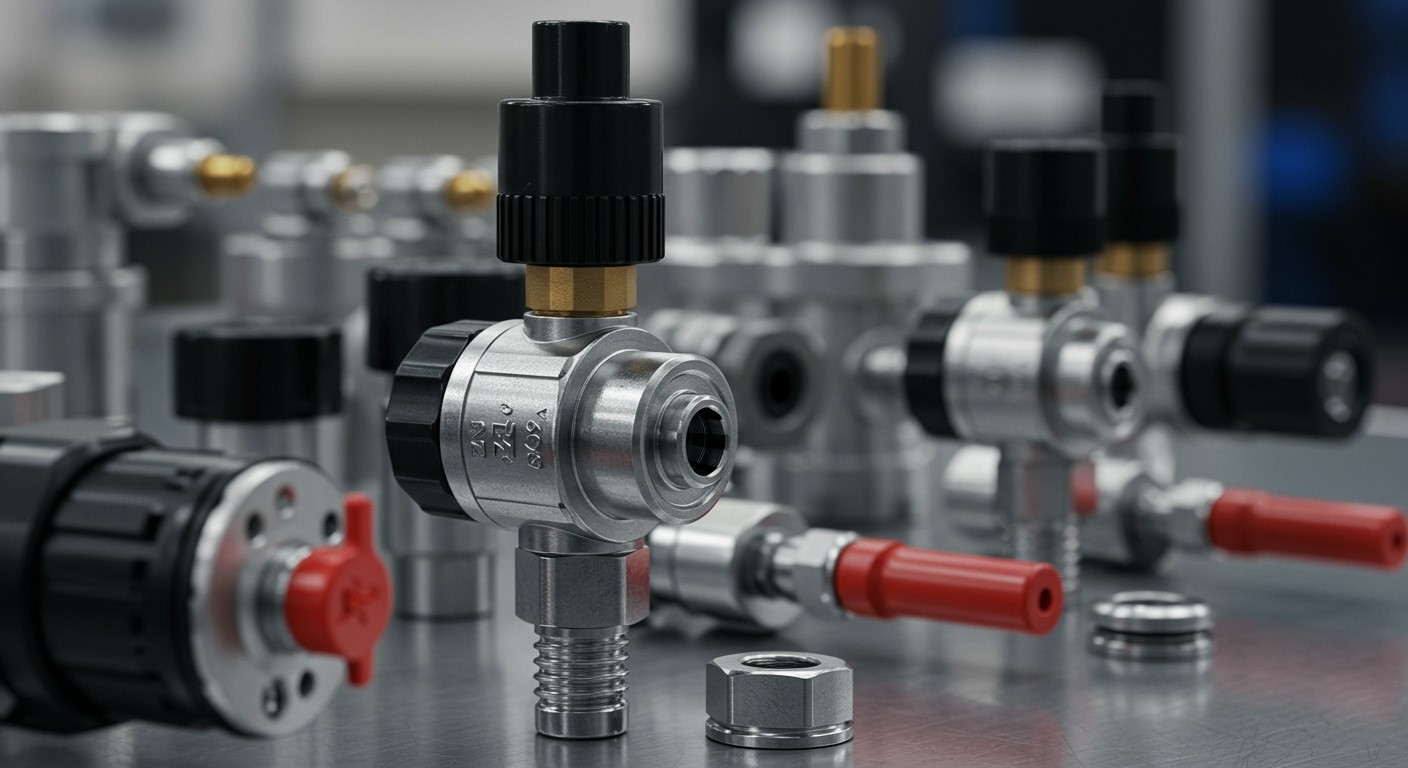

A patronos vezérlőtömbök: Kompakt megoldások, a patronok szerepe és típusai

A patronos vezérlőtömbök a hidraulikus rendszerek kompakt és rugalmas vezérlésének egyik kulcseleme. Ezek a tömbök lehetővé teszik, hogy a különböző hidraulikus funkciókat (nyomásszabályozás, áramlásszabályozás, irányváltás) egyetlen integrált blokkban valósítsuk meg. A patronok, mint moduláris alkatrészek, szabványosított furatokba illeszkednek a tömbben, így könnyen cserélhetők és konfigurálhatók.

A patronok szerepe elengedhetetlen a rendszer működésében. Ők végzik a tényleges hidraulikus műveleteket. Például egy nyomáscsökkentő patron a bemeneti nyomást egy alacsonyabb, beállított értékre csökkenti, míg egy irányváltó patron a hidraulikus folyadék áramlási irányát szabályozza.

A patronos vezérlőtömbök előnye, hogy egyedi igényekhez szabhatók, a patronok cseréjével vagy hozzáadásával a rendszer funkciói könnyen módosíthatók.

Számos patron típus létezik, amelyek különböző funkciókat látnak el:

- Nyomásszabályozó patronok: Nyomáscsökkentők, nyomáshatárolók, szekvencia szelepek.

- Áramlásszabályozó patronok: Fojtószelepek, kompenzált áramlásszabályozók.

- Irányváltó patronok: Tolózárak, ülékzárak.

- Visszacsapó szelepek: Megakadályozzák a folyadék visszaáramlását.

A patronos vezérlőtömbök széleskörűen alkalmazhatók, például mobil gépekben (munkagépek, mezőgazdasági gépek), ipari berendezésekben (présgépek, fröccsöntő gépek) és hidraulikus emelőkben. Kompaktságuk és rugalmasságuk miatt ideálisak olyan alkalmazásokhoz, ahol a hely szűkös és a rendszer funkcióinak változtathatónak kell lenniük.

A vezérlőtömbök fő alkotóelemei: Szelepek, nyomásszabályozók, áramlásosztók

A hidraulikus vezérlőtömbök szíve a bennük található különböző funkciójú szelepek. Ezek a szelepek irányítják a hidraulikaolaj áramlását a rendszerben, lehetővé téve a munkahengerek, hidromotorok és egyéb elemek precíz vezérlését. A leggyakoribb típusok közé tartoznak az irányváltó szelepek, melyek a folyadék útját változtatják meg, azaz meghatározzák, hogy melyik munkahenger mozduljon meg.

A nyomásszabályozók létfontosságúak a rendszer biztonsága és hatékonysága szempontjából. Ezek a szelepek biztosítják, hogy a rendszerben a nyomás ne lépje túl a megengedett értéket, ezáltal megvédve a komponenseket a károsodástól. Ezen felül, a nyomásszabályozók segítségével lehet optimalizálni a rendszer teljesítményét különböző terhelési körülmények között.

Az áramlásosztók feladata, hogy a hidraulikaolajat egyenletesen osszák el a különböző ágak között. Ez különösen fontos olyan rendszerekben, ahol egyszerre több munkahengernek kell azonos sebességgel mozognia. Például, egy daru emelőszerkezetében az áramlásosztók biztosítják, hogy a terhelés egyenletesen oszoljon el, elkerülve a billegést és a balesetveszélyt.

A vezérlőtömbben található szelepek, nyomásszabályozók és áramlásosztók együttesen alkotják a hidraulikus rendszer idegrendszerét, biztosítva a precíz és biztonságos működést.

A szelepek működési elve lehet mechanikus, hidraulikus, pneumatikus vagy elektromos. Az elektromos vezérlésű szelepek, például a proporcionális szelepek, különösen pontos vezérlést tesznek lehetővé, és gyakran használják őket automatizált rendszerekben. Fontos megjegyezni, hogy a vezérlőtömbök kialakítása nagyban függ az adott alkalmazástól, ezért a komponensek elrendezése és típusa is változhat.

A hidraulikus szelepek működési elvei: Tolózárak, ülékzárak, forgózárak

A hidraulikus vezérlőtömbök szívét a hidraulikus szelepek képezik. Ezek szabályozzák az olaj áramlását a rendszerben, lehetővé téve a munkahengerek és hidromotorok precíz irányítását. A szelepek működési elve alapvetően három típusra osztható: tolózárak, ülékzárak és forgózárak.

Tolózárak: A tolózárak egy tolóelem mozgatásával szabályozzák az áramlást. A tolóelem helyzete határozza meg, hogy mely csatornák vannak összekötve, és melyek zárva. Előnyük a nagy áteresztőképesség és a gyors kapcsolási idő, hátrányuk viszont a nagyobb szivárgási hajlam és a kapcsolási erők szükségessége. Gyakran használják őket olyan alkalmazásokban, ahol nagy áramlásra van szükség, például építőipari gépekben.

Ülékzárak: Az ülékzárak egy golyó vagy kúp segítségével zárják le az áramlási utat. Az ülékzár tökéletes zárást biztosít, minimalizálva a szivárgást. Bár kisebb az áteresztőképességük, mint a tolózáraknak, ideálisak olyan rendszerekben, ahol a szivárgás kritikus tényező, például precíziós gépekben vagy repülőgépek hidraulikus rendszereiben.

Forgózárak: A forgózárak egy forgó elem segítségével irányítják az olaj áramlását. A forgó elemben lévő furatok helyzete határozza meg az összekötött csatornákat. Ezek a szelepek kompakt méretűek és sokoldalúak, de általában kisebb az áteresztőképességük és nagyobb a súrlódásuk, mint a tolózáraknak. Alkalmazásuk elterjedt például a szerszámgépekben és a mezőgazdasági gépekben.

A hidraulikus vezérlőtömbökben alkalmazott szelepek kiválasztása az adott alkalmazás követelményeitől függ. A megfelelő szelep kiválasztása kulcsfontosságú a rendszer hatékonysága, megbízhatósága és élettartama szempontjából.

Fontos megjegyezni, hogy a fenti három típuson kívül léteznek kombinált megoldások és speciális szelepek is, amelyek a különböző előnyöket ötvözik. A hidraulikus vezérlőtömb tervezésekor a mérnököknek gondosan mérlegelniük kell az összes tényezőt a legoptimálisabb megoldás kiválasztásához.

A nyomásszabályozó szelepek funkciói és típusai: Biztonsági, redukáló, és sorrendszabályozó szelepek

A hidraulikus vezérlőtömbökben a nyomásszabályozó szelepek kritikus szerepet játszanak a rendszer biztonságos és hatékony működésének biztosításában. Három fő típust különböztetünk meg: a biztonsági, a redukáló és a sorrendszabályozó szelepeket.

A biztonsági szelepek elsődleges feladata a hidraulikus rendszer védelme a túlzott nyomástól. Ha a nyomás egy előre beállított értéket meghalad, a szelep automatikusan kinyit, elvezeti a felesleges olajat a tartályba, és ezzel megakadályozza a rendszer károsodását. Gyakran alkalmazzák őket olyan rendszerekben, ahol hirtelen nyomásnövekedés léphet fel, például hidraulikus présekben vagy emelőgépekben.

A nyomáscsökkentő szelepek, vagy redukáló szelepek, egy adott áramkörben a nyomást egy alacsonyabb, beállított értéken tartják. Ez különösen fontos, ha a rendszer egyes elemei nem bírják a teljes rendszer nyomását. Például, ha egy hidraulikus motor kisebb nyomással működik ideálisan, egy nyomáscsökkentő szelep biztosíthatja a megfelelő működést anélkül, hogy a többi áramkörben a nyomást befolyásolná.

A sorrendszabályozó szelepek lehetővé teszik, hogy egy adott művelet csak egy másik művelet befejeztével indulhasson el. Ez a szeleptípus egy előre beállított nyomásérték elérése után nyit ki, így biztosítva, hogy egy adott hidraulikus henger csak akkor mozduljon el, ha egy másik henger már elérte a véghelyzetét.

A sorrendszabályozó szelepekkel elkerülhető a nem kívánt sorrendben történő működés, ami a munkafolyamatok optimalizálásához és a berendezések védelméhez vezethet. Például egy gyártósoron, ahol több hidraulikus munkahenger működik szinkronban, a sorrendszabályozó szelepek biztosítják, hogy a műveletek a megfelelő sorrendben és időben történjenek. Mindhárom szeleptípus elengedhetetlen a modern hidraulikus rendszerek megbízható és biztonságos működéséhez.

Az áramlásosztó szelepek szerepe a hidraulikus rendszerekben

Az áramlásosztó szelepek kulcsfontosságú szerepet töltenek be a hidraulikus vezérlőtömbökben, különösen ott, ahol több munkahenger egyidejű, szinkronizált működtetése szükséges. Feladatuk, hogy a bejövő hidraulikus áramlást arányosan osszák el a különböző ágakra, biztosítva ezzel, hogy minden munkahenger a kívánt sebességgel mozogjon, függetlenül a terheléstől.

Ez különösen fontos olyan alkalmazásokban, mint például a mezőgazdasági gépek (pl. szántóföldi permetezők, vetőgépek), ahol a szórókeret egyenletes emelése és süllyesztése elengedhetetlen a hatékony munkavégzéshez. Hasonlóképpen, az építőipari gépek (pl. daruk, emelőkosarak) esetében is kritikus, hogy a teher egyenletesen oszlik el a tartószerkezeten, elkerülve a túlterhelést és a balesetveszélyt.

Az áramlásosztó szelepek lényege, hogy állandó arányú áramlást biztosítsanak a különböző hidraulikus körökben, még akkor is, ha azok eltérő terhelés alatt állnak.

Ezen szelepek típusa változatos lehet, a legegyszerűbb mechanikus megoldásoktól a kifinomultabb, elektronikus vezérlésű változatokig. A pontosság és a megbízhatóság kulcsfontosságú szempontok a kiválasztás során, figyelembe véve az adott alkalmazás speciális igényeit. A nem megfelelő áramlásosztás egyenetlen mozgást, rángatózást, vagy akár a rendszer károsodását is okozhatja.

A korszerű hidraulikus vezérlőtömbök gyakran integrált áramlásosztó szelepekkel rendelkeznek, amelyek kompakt és hatékony megoldást kínálnak a precíz áramlásszabályozásra.

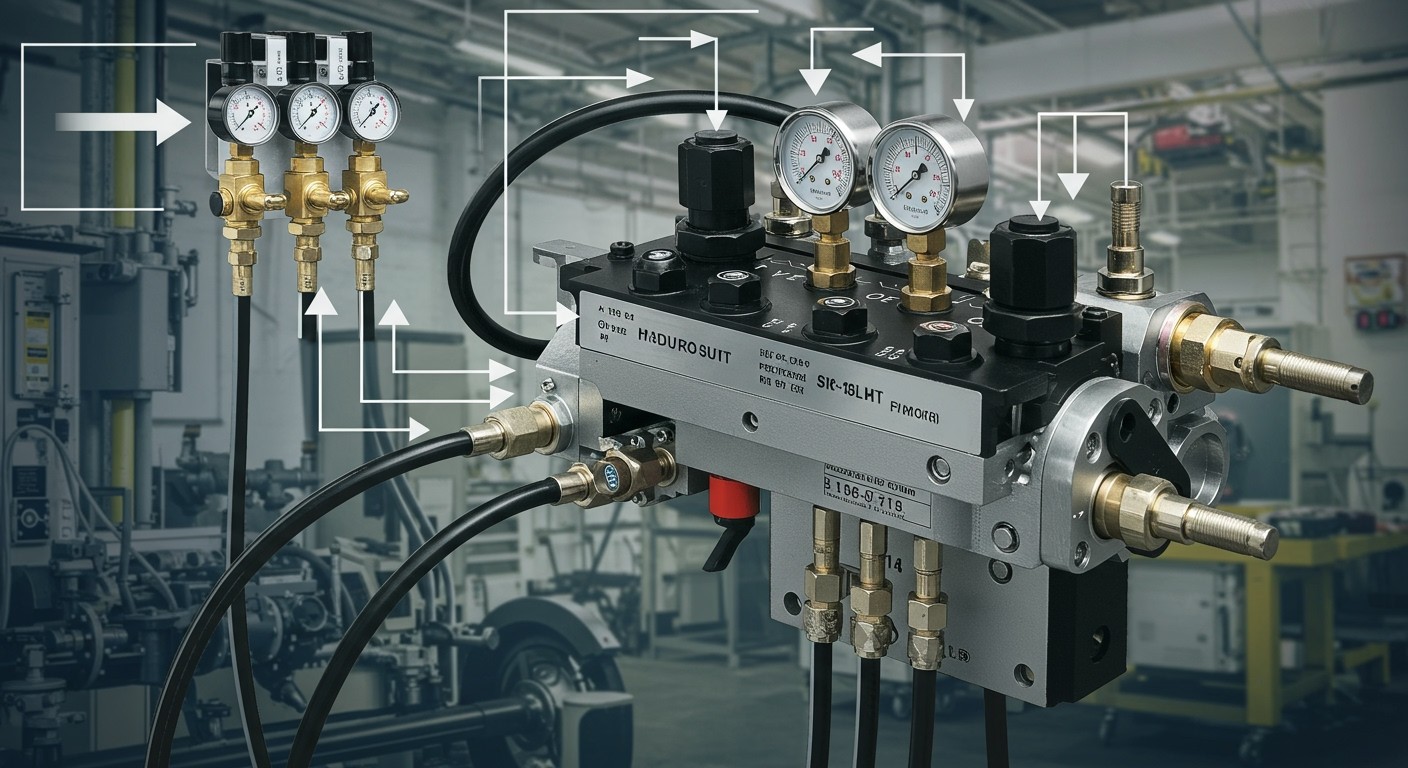

A hidraulikus vezérlőtömbök működése: A folyadékáram szabályozása és irányítása

A hidraulikus vezérlőtömbök lényegében a hidraulikus rendszerek központi idegrendszerei. Feladatuk a hidraulikafolyadék áramlásának szabályozása és irányítása a rendszer különböző elemei között, mint például a hidraulikus hengerek és motorok. Ezt a szabályozást szelepek bonyolítják le, melyek a vezérlőtömbbe vannak integrálva.

A szelepek típusai változatosak, és mindegyikük más funkciót lát el. Léteznek irányváltó szelepek, melyek a folyadék áramlási irányát határozzák meg, nyomásszabályozó szelepek, melyek a rendszerben uralkodó nyomást tartják a kívánt szinten, és áramlásszabályozó szelepek, melyek az áramlási sebességet befolyásolják.

A vezérlőtömbben lévő szelepek összehangolt működése teszi lehetővé a komplex mozgások és műveletek precíz végrehajtását a hidraulikus rendszerben.

A szelepek működtetése történhet mechanikusan (pl. kar segítségével), elektromosan (szolenoid szelepek), vagy hidraulikusan (pilot szelepek). A vezérlőtömbök tervezése során fontos szempont a szelepek optimális elrendezése, hogy a folyadékáramlás a lehető legkevesebb ellenállással találkozzon, és a rendszer hatékonyan működjön.

A vezérlőtömbök tervezési szempontjai: Nyomásveszteség, áramlási sebesség, és a hőelvezetés

A hidraulikus vezérlőtömbök tervezésekor kulcsfontosságú a nyomásveszteség minimalizálása. A túl magas nyomásveszteség csökkenti a rendszer hatékonyságát, növeli az energiafogyasztást, és akár a rendszer túlmelegedéséhez is vezethet. A tervezés során figyelembe kell venni a csatornák geometriáját, a szelepek típusát és a folyadék viszkozitását.

Az áramlási sebesség szintén kritikus paraméter. Túl alacsony áramlási sebesség lassú működést eredményez, míg a túl magas áramlási sebesség turbulenciát, zajt és a komponensek kopását okozhatja. A megfelelő áramlási sebesség biztosítása érdekében a csatornák méretét és a szelepek kapacitását gondosan kell megválasztani.

A hidraulikus rendszerek működés közben hőt termelnek. A hőelvezetés biztosítása elengedhetetlen a rendszer megbízhatóságának és élettartamának megőrzéséhez. A hőelvezetés javítható a tömb anyagának megfelelő kiválasztásával (pl. alumínium, ami jó hővezető), a felület növelésével (bordázás), illetve külső hűtőrendszerek alkalmazásával.

A vezérlőtömb tervezésénél a nyomásveszteség, az áramlási sebesség és a hőelvezetés együttesen határozzák meg a rendszer teljesítményét és megbízhatóságát. A helytelen tervezés jelentős problémákat okozhat, ezért ezeket a szempontokat már a tervezés korai szakaszában figyelembe kell venni.

Szimulációs szoftverek használatával előre modellezhető a rendszer viselkedése különböző terhelési feltételek mellett, így optimalizálható a tervezés a minimális nyomásveszteség, a megfelelő áramlási sebesség és a hatékony hőelvezetés szempontjából. Emellett fontos a rendszeres karbantartás és a megfelelő folyadék használata is a hosszú távú megbízhatóság érdekében.

A hidraulikus vezérlőtömbök anyagválasztása: Acél, alumínium, és egyéb speciális anyagok

A hidraulikus vezérlőtömbök anyagválasztása kritikus szempont, mely nagymértékben befolyásolja a tömb teljesítményét, élettartamát és alkalmazhatóságát. A leggyakrabban használt anyagok az acél és az alumínium, de speciális alkalmazásokhoz más anyagok is szóba jöhetnek.

Az acél, különösen a szénacél és a rozsdamentes acél, nagy szilárdságú és kopásálló. Ez ideálissá teszi nagy nyomású rendszerekhez, ahol a megbízhatóság és a tartósság elengedhetetlen. Az acél hátránya a nagyobb súly és a korrózióval szembeni érzékenység (rozsdamentes acél kivételével).

Az alumínium könnyebb, mint az acél, és jó korrózióállósággal rendelkezik. Költséghatékony megoldás alacsonyabb nyomású rendszerekhez, ahol a súlycsökkentés fontos szempont. Az alumínium ötvözetek használatával a szilárdság növelhető, de még így sem éri el az acél szintjét.

A hidraulikus vezérlőtömbök anyagának kiválasztásakor figyelembe kell venni a rendszer üzemi nyomását, a környezeti hatásokat (pl. korrózió), a tömeg korlátozásait és a költségeket.

Egyéb speciális anyagok, mint például a bronz, ritkábban kerülnek alkalmazásra, de bizonyos korróziós környezetekben vagy speciális folyadékokkal való kompatibilitás esetén előnyösek lehetnek. Az anyagválasztás során a tervezőknek alaposan mérlegelniük kell a különböző anyagok előnyeit és hátrányait, hogy a legoptimálisabb megoldást válasszák az adott alkalmazáshoz.

A vezérlőtömbök gyártási technológiái: Öntés, forgácsolás, és a felületkezelés

A hidraulikus vezérlőtömbök gyártása során több technológiai lépés kombinációja biztosítja a megfelelő minőséget és pontosságot. Az öntés az alapforma kialakításának leggyakoribb módja, általában szürkevasból vagy alumíniumból. Ez a folyamat költséghatékony nagy szériák esetén, de a pontosság korlátozott.

A forgácsolás, különösen a CNC megmunkálás, elengedhetetlen a pontos furatok, csatornák és sík felületek létrehozásához. Ezzel biztosítják a szelepek pontos illeszkedését és a folyadék megfelelő áramlását. A forgácsolás lehetővé teszi a bonyolult geometriák kialakítását is.

A vezérlőtömbök hosszú élettartamának és megbízható működésének kulcsa a megfelelő felületkezelés.

A felületkezelés célja a korrózióvédelem, a kopásállóság növelése és a tömítések hatékony működésének elősegítése. Gyakran alkalmaznak eljárásokat, mint például a foszfátozás, a nikkelezés vagy a festés.

A technológiák kombinációja teszi lehetővé, hogy a vezérlőtömbök megfeleljenek a hidraulikus rendszerek magas követelményeinek. A gyártási folyamat során szigorú minőségellenőrzési eljárások biztosítják, hogy a végtermék a specifikációknak megfeleljen.

A hidraulikus vezérlőtömbök karbantartása és javítása: Szűrőcsere, tömítések ellenőrzése, és a szelepek tisztítása

A hidraulikus vezérlőtömbök hosszú élettartama és megbízható működése nagymértékben függ a rendszeres karbantartástól. Ennek egyik legfontosabb eleme a szűrők rendszeres cseréje. A szennyezett hidraulikaolaj komoly károkat okozhat a szelepekben és más alkatrészekben, ezért a szűrők tisztán tartása elengedhetetlen.

A tömítések állapota szintén kritikus. Rendszeresen ellenőrizni kell őket, hogy nincsenek-e repedések, kopások vagy szivárgások. A sérült tömítések azonnali cseréje elkerülheti a nagyobb problémákat és a hidraulikaolaj szivárgását.

A szelepek tisztítása is fontos feladat. A hidraulikaolajban lévő apró részecskék lerakódhatnak a szelepekben, ami akadályozhatja azok pontos működését. A szelepek tisztításához speciális tisztítófolyadékok használhatók, de fontos, hogy a gyártó által ajánlott eljárást kövessük.

A hidraulikus vezérlőtömbök karbantartása nem csak a meghibásodások megelőzéséről szól, hanem a rendszer hatékonyságának és teljesítményének fenntartásáról is.

Az alábbiakban néhány gyakori karbantartási feladatot sorolunk fel:

- Szűrőcsere (gyakorisága a gyártó ajánlásától függ)

- Tömítések ellenőrzése és cseréje

- Szelepek tisztítása és szükség esetén javítása

- Hidraulikaolaj szintjének ellenőrzése és feltöltése

- A vezérlőtömb külső felületének tisztítása

A hidraulikus vezérlőtömbök hibaelhárítása: Gyakori problémák és azok megoldása

A hidraulikus vezérlőtömbök hibaelhárítása kulcsfontosságú a rendszerek hatékony működésének fenntartásához. Gyakori probléma a szivárgás, melyet legtöbbször kopott tömítések vagy laza csatlakozások okoznak. Ellenőrizze a tömítéseket, és szükség esetén cserélje őket. Húzza meg a csatlakozásokat a megfelelő nyomatékkal.

Egy másik gyakori hiba a szelep beragadása. Ezt okozhatja szennyeződés, lerakódás vagy a szelep mechanikai sérülése. Próbálja meg a szelepet óvatosan mozgatni, vagy tisztítsa meg. Ha ez nem segít, a szelep cseréje lehet a megoldás.

A nyomásesés is gyakori probléma, ami a rendszer teljesítményének csökkenéséhez vezet. Ennek oka lehet eltömődött szűrő, sérült szelep vagy belső szivárgás. Ellenőrizze és tisztítsa meg a szűrőket, vizsgálja meg a szelepeket, és keressen belső szivárgásokat.

A hidraulikus rendszer megfelelő olajszintjének és tisztaságának fenntartása elengedhetetlen a problémák megelőzéséhez. Rendszeresen ellenőrizze az olajat, és cserélje le a gyártó által előírt időközönként.

Végül, a zajos működés is jelezhet problémát, például levegő bejutását a rendszerbe. Légtelenítse a rendszert, és ellenőrizze a szívócsöveket, hogy nincsenek-e rajtuk sérülések.

A hidraulikus vezérlőtömbök szabványai és minőségi követelményei

A hidraulikus vezérlőtömbök minősége és megbízhatósága kritikus fontosságú a hidraulikus rendszerek biztonságos és hatékony működéséhez. Ezért léteznek különböző szabványok és minőségi követelmények, amelyek biztosítják a termékek megfelelő teljesítményét.

A legfontosabb szabványok közé tartoznak az ISO szabványok (pl. ISO 4413, ISO 1219), amelyek a hidraulikus rendszerek tervezésére, gyártására és tesztelésére vonatkoznak. Ezek a szabványok meghatározzák a vezérlőtömbök méreteit, a nyomásállóságot, a szivárgásmentességet és egyéb teljesítményjellemzőket.

A minőségi követelmények magukban foglalják a felhasznált anyagok minőségét, a gyártási folyamat pontosságát és a végtermék ellenőrzését. A vezérlőtömböknek ellenállniuk kell a korróziónak, a magas nyomásnak és a hőmérsékletváltozásoknak is.

A hidraulikus vezérlőtömbök minőségének biztosítása érdekében a gyártóknak szigorú minőségellenőrzési eljárásokat kell alkalmazniuk, beleértve a nyomáspróbákat, a szivárgásvizsgálatokat és a funkcionális teszteket.

Számos gyártó rendelkezik minőségi tanúsítványokkal (pl. ISO 9001), amelyek igazolják, hogy a vállalat minőségirányítási rendszere megfelel a nemzetközi szabványoknak. Ezek a tanúsítványok növelik a vásárlók bizalmát a termékek iránt.

A vásárlás során érdemes figyelembe venni a termék specifikációit és a gyártó által garantált paramétereket. A megbízható gyártók részletes műszaki adatlapokat és teljesítményteszteket biztosítanak a termékeikhez.