A hidropneumatikus munkahengerek a hidraulika és a pneumatika előnyeit ötvöző speciális eszközök. Ezek a hengerek a sűrített levegő erejét használják hidraulikaolaj nyomásának növelésére, így érve el nagyobb erőt és pontosabb vezérlést, mint amit önmagában a pneumatika kínálna. Gyakran alkalmazzák őket olyan területeken, ahol a gyors működés és a nagy erő egyaránt fontos.

A működési elv lényege, hogy a sűrített levegő egy nagyobb felületű dugattyúra hat, amely egy kisebb felületű hidraulikus dugattyút mozgat. Ezáltal a levegő nyomása felerősödik a hidraulikaolajban, ami jelentős erőnövekedést eredményez. Ez a megoldás lehetővé teszi a viszonylag kis méretű és könnyű pneumatikus rendszerekkel is nagy erők kifejtését.

A hidropneumatikus munkahengerek tehát hibrid megoldást képviselnek, melynek célja a pneumatikus rendszerek sebességének és egyszerűségének kombinálása a hidraulikus rendszerek erejével és pontosságával.

Az ilyen típusú hengerek különösen előnyösek olyan alkalmazásokban, ahol a terhelés változó, és a mozgás sebességét is szabályozni kell. Például, a fémipari gépekben, a gyártósorokon és a robottechnikában is előszeretettel alkalmazzák őket.

A hidropneumatikus rendszerek tervezésekor figyelembe kell venni a levegő és a hidraulikaolaj tulajdonságait, a rendszer nyomását és a hengerek méretét. A megfelelő tervezés és karbantartás biztosítja a rendszer megbízható és hosszú távú működését.

A hidropneumatikus munkahengerek alapelve: A hidraulika és pneumatika szinergiája

A hidropneumatikus munkahengerek működése a hidraulikus és pneumatikus rendszerek előnyeit ötvözi. Lényegében egy olyan munkahenger típusról van szó, ahol a sűrített levegő (pneumatika) hajtja meg egy hidraulikus közeget, ami aztán magát a munkahengert mozgatja.

A pneumatikus rész a gyors mozgásért és a könnyű szabályozhatóságért felelős. A sűrített levegő segítségével a munkahenger dugattyúja gyorsan eléri a kívánt pozíciót. A hidraulikus rész pedig a nagy erőkifejtést és a pontos pozícionálást biztosítja. Mivel a hidraulikus közeg összenyomhatatlan, a mozgás sokkal precízebb, mint a tisztán pneumatikus rendszereknél.

A hidropneumatikus munkahengerek alapelve tehát a pneumatika gyorsaságának és a hidraulika erejének kombinálása a pontos és hatékony működés érdekében.

Ez a kombináció lehetővé teszi, hogy a munkahenger gyorsan reagáljon a bemeneti jelekre, miközben nagy terheket képes mozgatni. Például, egy gyártósoron, ahol egy alkatrészt gyorsan a megfelelő pozícióba kell juttatni, majd ott nagy erővel rögzíteni, a hidropneumatikus munkahenger ideális megoldást jelent.

Gyakran használnak olajjal töltött hidraulikus rendszereket, mivel az olaj viszkozitása segít a sima és egyenletes mozgásban, valamint a kopás csökkentésében. A levegő nyomása pedig a szükséges erőt biztosítja a hidraulikus közeg mozgatásához.

A hidropneumatikus munkahengerek felépítése és alkotóelemei

A hidropneumatikus munkahengerek felépítése a hidraulikus és pneumatikus rendszerek elemeinek kombinációja. Alapvetően egy hagyományos pneumatikus hengerhez hasonló, de tartalmaz egy hidraulikus fékezőrendszert is, mely a mozgás szabályozásáért felelős. A fő alkotóelemek a következők:

- Hengerház: Általában acélból vagy alumíniumból készül, ez biztosítja a szerkezet szilárdságát és védi a belső alkatrészeket.

- Dugattyú: A dugattyú mozog a hengerházban, és a pneumatikus nyomás hatására a dugattyúrúd mozgatásával végzi a munkát.

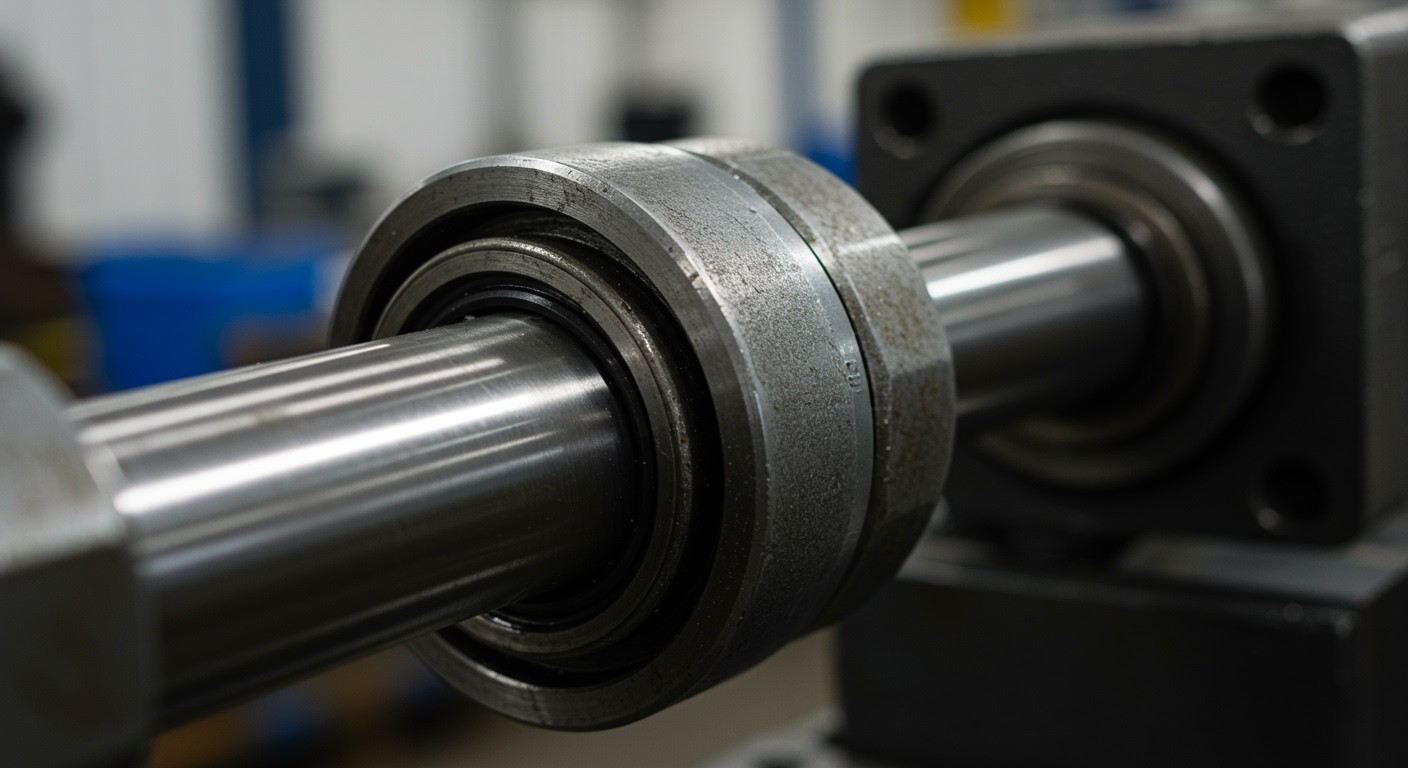

- Dugattyúrúd: A dugattyúhoz kapcsolódik, és a külső terhelést viszi át. Anyaga általában edzett acél a nagy igénybevétel miatt.

- Pneumatikus kamra: Ide érkezik a sűrített levegő, ami a dugattyút mozgatja.

- Hidraulikus kamra (fékezőhenger): Ez a kamra tartalmazza a hidraulikafolyadékot és a fékeződugattyút. A hidraulikus folyadék áramlását szabályozva lassítja vagy állítja meg a dugattyú mozgását.

- Szabályozó szelepek: A hidraulikus körben található szelepek lehetővé teszik a fékezőerő finomhangolását, így biztosítva a precíz mozgásvezérlést.

- Tömítések: Elengedhetetlenek a szivárgás megakadályozásához mind a pneumatikus, mind a hidraulikus körben. A jó minőségű tömítések hosszú élettartamot és megbízható működést garantálnak.

A hidraulikus fékezőrendszer a lényeges elem, ami megkülönbözteti a hidropneumatikus hengert a hagyományos pneumatikus hengertől. A dugattyú mozgása során a hidraulikus folyadék egy szűkített nyíláson keresztül áramlik, ami ellenállást fejt ki, és így csökkenti a sebességet.

A hidropneumatikus munkahengerek alapvető felépítése tehát magában foglalja a pneumatikus hajtást és a hidraulikus fékezőrendszert, melyek együtt biztosítják a gyors, de kontrollált mozgást.

Az alkotóelemek anyagválasztása és precíz megmunkálása kulcsfontosságú a megbízható és tartós működéshez. A különböző ipari alkalmazások speciális igényeihez igazodva a henger mérete, a dugattyúrúd átmérője és a hidraulikus fékezőrendszer paraméterei is változtathatók.

A hidraulikus rész működése: Olajnyomás és áramlás szabályozása

A hidropneumatikus munkahengerek hidraulikus része kulcsfontosságú az erő és a precizitás elérésében. Az olajnyomás szabályozása a legfontosabb feladat. A hidraulikus rendszerben használt olaj nyomását egy nyomáscsökkentő szelep segítségével állítják be. Ez a szelep biztosítja, hogy a henger a kívánt erővel működjön, megakadályozva a túlzott nyomást, ami károsíthatná a rendszert.

Az olajáramlás szabályozása legalább ennyire fontos. Az áramlásszabályozó szelepek segítségével pontosan beállítható, hogy mennyi olaj áramoljon a hengerbe, ezáltal befolyásolva a dugattyú sebességét. Lassú, kontrollált mozgásokra van szükség, például összeszerelésnél, akkor az áramlást lecsökkentik. Gyorsabb mozgásoknál, például anyagmozgatásnál, az áramlást növelik.

A hidraulikus rendszerben használt olaj minősége is kritikus. Speciális hidraulikaolajat használnak, ami ellenáll a kopásnak, a korróziónak és a habzásnak, biztosítva a rendszer hosszú élettartamát és megbízható működését.

A hidropneumatikus munkahengerekben a hidraulikus rész finoman hangolt olajnyomás és áramlás szabályozása teszi lehetővé a nagy erőt és a pontos pozicionálást, ami elengedhetetlen a különböző ipari alkalmazásokban.

A hidraulikus részben lévő szelepek működését gyakran elektronikus vezérlők irányítják. Ez lehetővé teszi a programozható mozgásvezérlést, ami rendkívül hasznos automatizált rendszerekben. A szenzorok folyamatosan figyelik a nyomást és az áramlást, és visszajelzést küldenek a vezérlőnek, ami szükség esetén korrigálja a beállításokat.

A hidraulikus rendszer karbantartása elengedhetetlen a megbízható működéshez. Rendszeres olajcserére, szűrőtisztításra és a szelepek ellenőrzésére van szükség. A szakszerű karbantartás megelőzi a meghibásodásokat és meghosszabbítja a munkahenger élettartamát.

A pneumatikus rész működése: Sűrített levegő szerepe a rendszerben

A hidropneumatikus munkahengerek pneumatikus része döntő szerepet játszik a rendszer működésében. A sűrített levegő biztosítja a gyors mozgásokat és a pozícionálás pontosságát, míg a hidraulikus rész a nagy erőtartalékot garantálja. A levegő kompresszor által előállított, majd egy tartályban tárolt sűrített állapotban kerül a munkahengerbe.

A pneumatikus rész tipikusan egy vagy több pneumatikus szelepen keresztül csatlakozik a hidraulikus részhez. Ezek a szelepek vezérlik a sűrített levegő áramlását, szabályozva ezzel a hidraulikus folyadék mozgását a hengerben. A gyors és pontos vezérlés elengedhetetlen a hidropneumatikus munkahengerek hatékony működéséhez.

A sűrített levegő nem közvetlenül hajtja meg a munkahengert – hanem a hidraulikus folyadékot nyomja, ami aztán a dugattyút mozgatja. Ez a közvetett meghajtás teszi lehetővé a nagy erő és a pontos vezérlés kombinációját.

A sűrített levegő elsődleges feladata a hidropneumatikus munkahengerben a hidraulikus folyadék nyomásának növelése és ezáltal a dugattyú mozgatása, ami a kívánt munkát végzi el.

A sűrített levegő minősége is fontos tényező. A szennyezett vagy nedves levegő károsíthatja a pneumatikus szelepeket és a hidraulikus rendszert, ezért a megfelelő szűrőket és szárítókat kell alkalmazni a rendszer élettartamának meghosszabbítása érdekében. A rendszeres karbantartás és a levegő minőségének ellenőrzése kulcsfontosságú a megbízható működéshez.

A hidropneumatikus munkahengerek típusai: Egy- és kétirányú működésű hengerek

A hidropneumatikus munkahengerek alapvetően két fő típusra oszthatók működésük szerint: egyirányú és kétirányú működésű hengerekre. Mindkét típusnak megvannak a maga sajátosságai, előnyei és alkalmazási területei.

Az egyirányú működésű hidropneumatikus hengerek (vagy más néven tolóhengerek) esetében a munkafolyadék – jellemzően olaj – csak egy irányba fejti ki a hatását. A dugattyú mozgását egy irányba a hidraulikus nyomás biztosítja, míg a visszatérő mozgást általában egy rugó, vagy külső erő végzi. Ennek a típusnak az az előnye, hogy egyszerűbb a felépítése és a vezérlése.

A kétirányú működésű hidropneumatikus hengerek mindkét irányba hidraulikus nyomással működnek. Ez azt jelenti, hogy a dugattyú mindkét oldalára külön-külön vezetik a munkafolyadékot, így mind a toló, mind a húzó mozgás aktívan vezérelhető. Ennek köszönhetően pontosabb és erőteljesebb mozgás érhető el, ami különösen fontos a precíziós alkalmazásoknál.

A kétirányú működésű hengerek nagyobb kontrollt biztosítanak a mozgás felett, ezért komplexebb feladatok elvégzésére alkalmasak, ahol mind a toló, mind a húzó erő precíz szabályozása elengedhetetlen.

A választás a két típus között nagymértékben függ az adott alkalmazás követelményeitől. Az egyirányú hengerek ideálisak egyszerűbb, kevésbé precíz feladatokhoz, míg a kétirányú hengerek a komplexebb, precízebb mozgást igénylő alkalmazásokhoz a legmegfelelőbbek.

Például, egy présgép, ahol a munkadarabot csak le kell nyomni, majd a rugó visszahúzza a dugattyút, egyirányú hengert használhat. Ezzel szemben egy robotkar, ahol a mozgás minden irányban pontosan vezérelt kell, hogy legyen, kétirányú hengert alkalmaz.

A hidropneumatikus munkahengerek előnyei a hidraulikus és pneumatikus hengerekkel szemben

A hidropneumatikus munkahengerek számos előnyt kínálnak a tisztán hidraulikus vagy pneumatikus megoldásokkal szemben, különösen bizonyos alkalmazásokban. Ezek az előnyök a két technológia kombinációjából erednek, kihasználva mindkettő erősségeit és minimalizálva a gyengeségeit.

A pneumatikus hengerek gyorsak és költséghatékonyak, de a teherbíró képességük korlátozott, és a pozícionálás pontossága sem az igazi. A hidraulikus hengerek ezzel szemben nagy erőt képesek kifejteni és precíz pozícionálást tesznek lehetővé, de lassabbak és drágábbak. A hidropneumatikus hengerek *kompromisszumot kínálnak*, ötvözve a sebességet a nagyobb erővel és a jobb szabályozhatósággal.

Egyik legfontosabb előnyük a költséghatékonyság. A hidropneumatikus rendszerek gyakran olcsóbbak, mint a tisztán hidraulikus rendszerek, különösen kisebb és közepes méretű alkalmazásokban. Kevesebb hidraulikus alkatrészt igényelnek, ami csökkenti a beszerzési és karbantartási költségeket.

A kompaktabb méret szintén jelentős előny. A hidropneumatikus hengerek általában kisebbek és könnyebbek, mint a hasonló teljesítményű hidraulikus hengerek. Ez különösen fontos lehet olyan alkalmazásokban, ahol a hely korlátozott.

A jobb szabályozhatóság egy másik fontos szempont. A levegő kompresszibilitása lehetővé teszi a finomabb mozgásvezérlést és a rángatásmentes működést, ami a hidraulikus rendszerekben néha problémát okozhat. Ez különösen előnyös olyan alkalmazásokban, ahol precíz pozícionálás és sima mozgás szükséges.

A biztonság szempontjából is előnyösebbek lehetnek. A hidropneumatikus rendszerekben kevesebb a szivárgás kockázata, mint a tisztán hidraulikus rendszerekben, ami csökkenti a környezeti károkat és a balesetek kockázatát.

A hidropneumatikus munkahengerek legnagyobb előnye, hogy a pneumatika sebességét és egyszerűségét ötvözik a hidraulika nagyobb erejével és precízebb vezérlésével, így egy sokoldalúbb és gyakran költséghatékonyabb megoldást kínálnak.

Íme néhány példa a hidropneumatikus hengerek előnyeinek szemléltetésére:

- A présgépekben a hidropneumatikus hengerek gyors megközelítést tesznek lehetővé, majd a tényleges préseléshez szükséges nagy erőt hidraulikusan biztosítják.

- A hegesztőberendezésekben a precíz pozícionálás és a szabályozott nyomás elengedhetetlen, amit a hidropneumatikus rendszerek könnyen biztosítanak.

- A faipari gépekben a gyors mozgások és a nagy erő kombinációja teszi hatékonnyá a hidropneumatikus megoldásokat.

Összességében a hidropneumatikus munkahengerek a hidraulikus és pneumatikus hengerek közötti ideális egyensúlyt képviselik, számos előnyt kínálva a teljesítmény, a költséghatékonyság, a méret és a szabályozhatóság tekintetében.

A hidropneumatikus munkahengerek hátrányai és korlátai

Bár a hidropneumatikus munkahengerek számos előnnyel rendelkeznek, fontos tisztában lenni a hátrányaikkal és korlátaikkal is. Az egyik fő probléma a komplex rendszer, ami karbantartási igényeket generál. A pneumatikus és hidraulikus elemek együttes használata bonyolultabb diagnosztikát és javítást tesz szükségessé.

Egy másik korlát a pontosság kérdése. Bár a hidraulikus rész precíz mozgást tesz lehetővé, a pneumatikus rész kompresszibilitása befolyásolhatja a pozícionálási pontosságot, különösen nagy terhelés mellett. Ez a pontatlanság kritikus lehet olyan alkalmazásokban, ahol a milliméteres pontosság elengedhetetlen.

A zajszint is problémát jelenthet. A pneumatikus rendszerek működése során keletkező zaj zavaró lehet a munkakörnyezetben, ami zajvédelmi intézkedéseket tehet szükségessé. Ezenkívül a energiahatékonyság sem tökéletes. A pneumatikus rendszerek általában kevésbé hatékonyak a hidraulikus rendszereknél, így a hidropneumatikus munkahengerek összességében magasabb energiafogyasztást eredményezhetnek.

A hidropneumatikus munkahengerek érzékenyek lehetnek a szennyeződésekre mind a hidraulikus, mind a pneumatikus oldalon. A szennyeződések károsíthatják a tömítéseket, szelepeket és egyéb alkatrészeket, ami a rendszer meghibásodásához vezethet.

Végül, a beszerzési költség is magasabb lehet a hagyományos pneumatikus vagy hidraulikus munkahengerekhez képest, ami korlátozhatja az alkalmazásukat bizonyos területeken.

A hidropneumatikus munkahengerek kenési rendszere és karbantartási igényei

A hidropneumatikus munkahengerek megfelelő kenése kulcsfontosságú a hosszú élettartam és a megbízható működés szempontjából. A kenési rendszer típusa függ a henger konstrukciójától és az alkalmazási körülményektől. Gyakran alkalmaznak központi kenőrendszereket, amelyek automatikusan adagolják a megfelelő mennyiségű kenőanyagot a kritikus pontokra.

A karbantartás során rendszeresen ellenőrizni kell a kenőanyag szintjét és minőségét. A szennyezett vagy elöregedett kenőanyag cseréje elengedhetetlen a kopás minimalizálása érdekében. Fontos a tömítések állapotának vizsgálata is, mivel a sérült tömítések szivárgást okozhatnak, ami a kenés hatékonyságának csökkenéséhez vezet.

A karbantartási igényeket befolyásolja a henger terhelése, a működési frekvencia és a környezeti feltételek. Nagy terhelés és magas frekvencia esetén gyakoribb karbantartásra van szükség. A gyártó által ajánlott karbantartási ütemterv szigorú betartása javasolt.

A hidropneumatikus munkahengerek karbantartásának legfontosabb eleme a rendszeres kenés, mivel ez biztosítja a sima működést, csökkenti a kopást és meghosszabbítja az élettartamot.

A karbantartás során figyelmet kell fordítani a levegő minőségére is. A szennyezett levegő károsíthatja a tömítéseket és a belső alkatrészeket. A levegőszűrő rendszeres tisztítása vagy cseréje elengedhetetlen a henger épségének megőrzése érdekében.

A hidropneumatikus munkahengerek biztonsági szempontjai és előírásai

A hidropneumatikus munkahengerek biztonságos üzemeltetése kiemelten fontos. A nem megfelelő karbantartás vagy a biztonsági előírások figyelmen kívül hagyása súlyos balesetekhez vezethet. Rendszeres ellenőrzés szükséges a tömítések, csatlakozások és a hidraulikaolaj szintjének felmérésére.

A munkahengerek tervezésekor figyelembe kell venni a maximális üzemi nyomást és hőmérsékletet. Fontos, hogy a rendszer rendelkezzen túlnyomás elleni védelemmel, például biztonsági szelepekkel.

A telepítés során ügyelni kell a megfelelő rögzítésre és a csatlakozók szakszerű bekötésére. A munkahengerek közelében jól láthatóan el kell helyezni a biztonsági figyelmeztetéseket és a kezelési útmutatót.

A hidropneumatikus munkahengerek használatakor a legfontosabb a megelőző karbantartás és a biztonsági előírások betartása, melyek minimalizálják a balesetek kockázatát.

A karbantartást csak képzett személyzet végezheti, megfelelő szerszámokkal és védőfelszereléssel. A hidraulikaolaj cseréje során ügyeljünk a környezetvédelmi előírásokra és a megfelelő hulladékkezelésre.

A hidropneumatikus munkahengerek alkalmazása a gépjárműiparban: Fékrendszerek és felfüggesztések

A gépjárműiparban a hidropneumatikus munkahengerek kiemelkedő szerepet töltenek be a fékrendszerekben és a felfüggesztésekben. A fékrendszerek esetében a hidropneumatikus fékerőrásegítő rendszerek hatékonyabb és finomabb fékezést tesznek lehetővé, mint a hagyományos megoldások. A hidraulikus nyomás, amelyet a pneumatikus rendszer erősít fel, precízebb kontrollt biztosít a fékerő felett, különösen vészfékezéskor.

A felfüggesztéseknél a hidropneumatikus rendszerek, mint például a Citroën által kifejlesztett Hydractive rendszer, forradalmasították a vezetési komfortot. Ezek a rendszerek lehetővé teszik a jármű magasságának automatikus vagy manuális beállítását, optimalizálva a hasmagasságot a különböző útviszonyokhoz. Például, autópályán a jármű automatikusan lejjebb engedhető a jobb aerodinamika érdekében, míg rossz minőségű úton megemelhető a nagyobb hasmagasságért.

A hidropneumatikus felfüggesztések előnye, hogy nem csupán a magasságot szabályozzák, hanem a rugózási karakterisztikát is. Ez azt jelenti, hogy a rendszer képes alkalmazkodni a terheléshez és az útminőséghez, így mindig optimális vezetési élményt nyújt. A gömbökben lévő nitrogéngáz rugalmas elemként funkcionál, ami a hagyományos spirálrugókhoz képest sokkal finomabb és progresszívebb rugózást biztosít.

A hidropneumatikus rendszerek a gépjárműiparban a kényelem, a biztonság és a teljesítmény egyidejű javítását teszik lehetővé, bár karbantartásigényük magasabb lehet, mint a hagyományos megoldásoké.

A modern járművekben a hidropneumatikus rendszereket gyakran elektronikus vezérléssel kombinálják, így a rendszer még intelligensebben tud reagálni a változó körülményekre. Például, a kanyarstabilizáló rendszerek hidropneumatikus munkahengereket használhatnak a karosszéria dőlésének minimalizálására, ami javítja a jármű stabilitását és kezelhetőségét.

A hidropneumatikus munkahengerek alkalmazása a mezőgazdaságban: Gépek és berendezések működtetése

A mezőgazdaságban a hidropneumatikus munkahengerek széles körben alkalmazhatók a gépek és berendezések működtetésében, köszönhetően a hidraulika erejének és a pneumatika szabályozhatóságának kombinációjának. Ezek a hengerek különösen hasznosak olyan alkalmazásokban, ahol nagy erőkifejtés és pontos pozícionálás egyaránt szükséges.

Gondoljunk csak a szántóföldi gépekre: a hidropneumatikus hengerek segítségével működtethetők a vetőgépek adagoló rendszerei, a permetezőgépek szórófejei, de akár a talajművelő eszközök is. A betakarítógépek esetében a termény begyűjtése és továbbítása során elengedhetetlen a megbízható és precíz működés, amit a hidropneumatikus technológia biztosít.

Az állattartásban is fontos szerep jut nekik. A takarmánykiosztó rendszerek, a trágyakezelő berendezések, és a fejőgépek mind hatékonyabban működhetnek ezekkel a hengerekkel. A szabályozhatóság itt különösen fontos, hiszen az állatok kényelme és a higiéniai előírások szigorú betartása elengedhetetlen.

A hidropneumatikus munkahengerek alkalmazása a mezőgazdasági gépekben lehetővé teszi a terhelés változásához való automatikus alkalmazkodást, ami növeli a gépek hatékonyságát és élettartamát.

Például a traktorok emelőkarjai és a hozzájuk kapcsolt munkagépek (pl. ekék, boronák) működtetése során a hidropneumatikus rendszer biztosítja a terheléselosztást és a rezgéscsillapítást, ezzel csökkentve a gépkezelő fáradtságát és növelve a munka hatékonyságát. A szőlőművelésben a speciális gépek, mint a szőlőmetsző gépek vagy a szüretelő gépek, szintén profitálnak a precíz és szabályozható mozgásokból, melyeket ezek a hengerek biztosítanak.

A hidropneumatikus munkahengerek alkalmazása az építőiparban: Emelőgépek és munkagépek

Az építőiparban a hidropneumatikus munkahengerek kiemelkedő szerepet játszanak a nehéz emelőgépek és munkagépek működtetésében. Gondoljunk csak a darukra, ahol a precíz és erős emelési képesség elengedhetetlen. A hidropneumatikus rendszerek itt lehetővé teszik a finom mozgásokat és a nagy teherbírás kombinációját, ami más technológiákkal nehezen érhető el.

A munkagépek esetében, mint például a betonkeverők vagy a földmunkagépek, a hidropneumatikus munkahengerek a stabil és megbízható működést biztosítják. A rezgések csillapítása és a terhelés egyenletes elosztása kulcsfontosságú a gépek élettartamának növelésében és a hatékony munkavégzésben.

A hidropneumatikus munkahengerek alkalmazása az építőipari gépekben lehetővé teszi a nagyobb pontosságot, a nagyobb teherbírást és a hosszabb élettartamot, ezáltal jelentősen hozzájárulva a projektek hatékonyságához és biztonságához.

Például, a hidropneumatikus felfüggesztésű dömper teherbíró képessége jelentősen megnő, miközben a vezető kényelme is javul a rázkódások csökkentésével. Az ilyen rendszerek elengedhetetlenek a modern építőipari gépparkban.

Fontos megjegyezni, hogy a hidropneumatikus rendszerek karbantartása és szervizelése speciális szakértelmet igényel, mivel a hidraulikus és pneumatikus elemek együttes működése komplex feladatokat vet fel.

A hidropneumatikus munkahengerek alkalmazása a gyártóiparban: Automatizált rendszerek és robottechnika

A hidropneumatikus munkahengerek a gyártóiparban, különösen az automatizált rendszerekben és a robottechnikában kulcsszerepet töltenek be. Gyorsaságuk, pontosságuk és a nagy erőkifejtésre való képességük ideálissá teszi őket a sorozatgyártásban és a precíziós munkákban.

Az automatizált gyártósorokon a hidropneumatikus hengerek gyakran ismétlődő mozgások végrehajtására alkalmazzák őket, mint például alkatrészek mozgatása, rögzítése, vagy összeszerelése. A robottechnikában ezek a hengerek az end-effectorok (a robotkar végére szerelt eszközök) működtetésében játszanak fontos szerepet. Lehetővé teszik a robotok számára, hogy tárgyakat megfogjanak, emeljenek, vagy speciális feladatokat hajtsanak végre, mint például a hegesztés vagy a festés.

A hidropneumatikus rendszerek előnye a hagyományos pneumatikus rendszerekkel szemben a finomabb mozgásszabályozás. Ez különösen fontos a robottechnikában, ahol a precíz pozícionálás elengedhetetlen. A hidraulikus elem beiktatásával sokkal pontosabban szabályozható a henger sebessége és ereje, ami lehetővé teszi a kényes alkatrészek sérülésmentes kezelését.

A hidropneumatikus munkahengerek széles körű alkalmazása a gyártóiparban az automatizálás és a robottechnika terén jelentős termelékenységnövekedést eredményezett, mivel lehetővé teszik a gyorsabb, pontosabb és megbízhatóbb munkavégzést.

Például, az autóiparban a karosszériaelemek összeillesztése során robotok használják a hidropneumatikus hengereket a pontos pozícionáláshoz és a nagypontosságú rögzítéshez. Az elektronikai iparban a finom alkatrészek beültetése és összeszerelése is ilyen rendszerekkel történik. A gyógyszeriparban és az élelmiszeriparban pedig a higiénikus és pontos adagolást teszik lehetővé.

Összességében a hidropneumatikus munkahengerek a modern gyártóipar nélkülözhetetlen elemei, amelyek hozzájárulnak a termelékenység növeléséhez, a minőség javításához és a költségek csökkentéséhez.

A hidropneumatikus munkahengerek alkalmazása a bányászatban: Nehézgépek és bányászati berendezések

A bányászatban a hidropneumatikus munkahengerek elengedhetetlenek a nehézgépek és bányászati berendezések működtetéséhez. Gondoljunk csak a hatalmas homlokrakodókra, melyek a kitermelt anyagot mozgatják, vagy a fúróberendezésekre, ahol a precíz és erőteljes mozgás kulcsfontosságú. Ezekben az alkalmazásokban a hidropneumatikus rendszerek előnye a robosztusság és a nagy terhelhetőség.

A bányászati környezet rendkívül igényes: por, szennyeződés, extrém hőmérsékletek. A hidropneumatikus hengerek ebben a környezetben is megbízhatóan működnek, mivel kevésbé érzékenyek a szennyeződésekre, mint a tisztán hidraulikus rendszerek. Emellett képesek nagy erőket kifejteni viszonylag kis méret mellett, ami a helyszűkében lévő bányagépek esetében kritikus szempont.

A hidropneumatikus munkahengerek alkalmazása a bányászatban lehetővé teszi a nehézgépek hatékonyabb és biztonságosabb működését, növelve ezzel a termelékenységet és csökkentve a leállásokat.

A bányászati berendezések széles skáláján megtalálhatók hidropneumatikus megoldások, beleértve a szállítószalagokat, a zúzógépeket és a földalatti bányászati gépeket is. A karbantartás is egyszerűbb lehet, mivel a pneumatikus rész könnyebben hozzáférhető és javítható, mint a hidraulikus komponensek.

A hidropneumatikus munkahengerek tervezési szempontjai: Méretezés és anyagválasztás

A hidropneumatikus munkahengerek tervezésénél kulcsfontosságú a megfelelő méretezés és az anyagválasztás. A méretezés során figyelembe kell venni a szükséges erőt, a löket hosszát és a működési sebességet. A henger átmérőjét és a dugattyúrúd méretét a kívánt erőkifejtéshez kell igazítani, figyelembe véve a rendelkezésre álló hidraulikus és pneumatikus nyomást.

Az anyagválasztásnál a korrózióállóság, a szilárdság és a kopásállóság a legfontosabb szempontok. A henger teste általában acélból vagy alumíniumból készül, míg a tömítések anyaga a hidraulikafolyadék és a sűrített levegő kompatibilitásának megfelelően kerül kiválasztásra. Fontos a megfelelő tömítések alkalmazása a szivárgás elkerülése érdekében, ami jelentősen befolyásolja a rendszer hatékonyságát és élettartamát.

A munkahenger méretezése során a biztonsági tényezőket is figyelembe kell venni, hogy elkerüljük a túlterhelést és a meghibásodást.

A henger falvastagságának meghatározásakor a maximális üzemi nyomást kell figyelembe venni, biztosítva a henger megfelelő szilárdságát. A dugattyúrúd anyagának kiválasztásánál a kihajlás veszélyét is figyelembe kell venni, különösen hosszú löketű hengereknél. A megfelelő anyagválasztás és méretezés kombinációja biztosítja a hidropneumatikus munkahenger megbízható és hosszú élettartamú működését.

A hidropneumatikus munkahengerek vezérlése: Elektromos és pneumatikus vezérlők

A hidropneumatikus munkahengerek vezérlése kritikus fontosságú a pontos és hatékony működéshez. Két fő vezérlési módszer létezik: az elektromos és a pneumatikus. Az elektromos vezérlők, jellemzően mágnesszelepek, lehetővé teszik a munkahenger mozgásának finomhangolását és automatizálását. Ezek használata elterjedt azokban az alkalmazásokban, ahol a ciklusidő és a pozícionálás pontossága kiemelten fontos.

A pneumatikus vezérlők, mint például a pneumatikus logikai elemek, egyszerűbb és robusztusabb megoldást kínálnak. Gyakran alkalmazzák őket olyan környezetekben, ahol az elektromos alkatrészek érzékenyek lennének a szennyeződésekre vagy a szélsőséges hőmérsékletre.

A vezérlőrendszer megválasztása nagyban függ a konkrét alkalmazás követelményeitől, figyelembe véve a szükséges pontosságot, sebességet és a környezeti feltételeket.

Fontos megjegyezni, hogy egyes rendszerekben a két vezérlési módszer kombinálva is előfordulhat, kihasználva mindkettő előnyeit. Például, egy elektromos vezérlő szabályozhatja a pneumatikus szelepek működését, így egy komplex és adaptív vezérlőrendszert hozva létre.

A hidropneumatikus munkahengerek diagnosztikája és hibaelhárítása

A hidropneumatikus munkahengerek hibaelhárítása komplex feladat lehet, hiszen a hidraulikus és pneumatikus elemek kombinációja miatt a hibák forrása sokrétű lehet. A diagnosztika során először is a teljes rendszert át kell vizsgálni, beleértve a levegőellátást, a hidraulikus tápegységet és a vezérlő áramkört.

Gyakori problémák közé tartozik a szivárgás, ami a tömítések elhasználódása vagy sérülése miatt alakulhat ki. A szivárgások a munkahenger teljesítményének csökkenéséhez vezetnek, és a hidraulikus folyadék vagy a sűrített levegő pazarlását okozzák. Ezenkívül, a henger mozgásának lassúsága vagy akadozása is gyakori jelenség, ami a hidraulikus folyadék szennyezettségére vagy a levegőellátás elégtelenségére utalhat.

A diagnosztikai folyamat során a következő lépéseket érdemes követni:

- A rendszer nyomásának ellenőrzése.

- A tömítések állapotának vizuális ellenőrzése.

- A hidraulikus folyadék tisztaságának ellenőrzése.

- A levegőszűrő és a szárító állapotának ellenőrzése.

- A vezérlőszelepek működésének ellenőrzése.

A legfontosabb a megelőző karbantartás, amely magában foglalja a rendszeres ellenőrzést és a kopó alkatrészek időben történő cseréjét, hogy elkerüljük a nagyobb meghibásodásokat és a leállásokat.

Súlyosabb problémák, mint például a henger deformációja vagy a dugattyú sérülése, a teljes munkahenger cseréjét tehetik szükségessé. A javítás során mindig gyári alkatrészeket használjunk, hogy biztosítsuk a munkahenger hosszú élettartamát és megbízható működését.