A 3/2 szelep az automatizálási rendszerekben kulcsszerepet játszik, lehetővé téve a pneumatikus vagy hidraulikus működtetők – például hengerek – vezérlését. Egyszerűségének köszönhetően széles körben alkalmazzák, különösen olyan esetekben, ahol egyetlen működtetőelem vezérlése a cél.

Működési elve viszonylag egyszerű: a szelepnek 3 portja (csatlakozási pontja) és 2 állapota van. Az egyik állapotban a nyomásforrás (1-es port) a kimenettel (2-es port) van összekötve, míg a 3-as port (kipufogó) zárva van. A másik állapotban a nyomásforrás le van zárva, és a kimenet a kipufogóval van összekötve, lehetővé téve a működtetőelem légtelenítését vagy ürítését.

A 3/2 szelep alapvető funkciója tehát a nyomás ki-be kapcsolása egy pneumatikus vagy hidraulikus áramkörben, ezáltal vezérelve a hozzá csatlakoztatott eszközt.

Gyakran használják egyutas hengerek vezérlésére, ahol a szelep egyik állapotában a henger kinyúlik, a másikban pedig visszahúzódik. A szelep vezérlése történhet mechanikusan, pneumatikusan, elektromosan (szolenoid szelepek), vagy akár manuálisan is, ami nagyfokú rugalmasságot biztosít az alkalmazások széles skáláján.

Előnyei közé tartozik az egyszerű felépítés, a megbízhatóság, a kedvező ár és a könnyű karbantarthatóság. Mindezek miatt a 3/2 szelep az automatizálási rendszerek *nélkülözhetetlen* eleme, különösen azokban az alkalmazásokban, ahol a költséghatékonyság és a megbízhatóság elsődleges szempont.

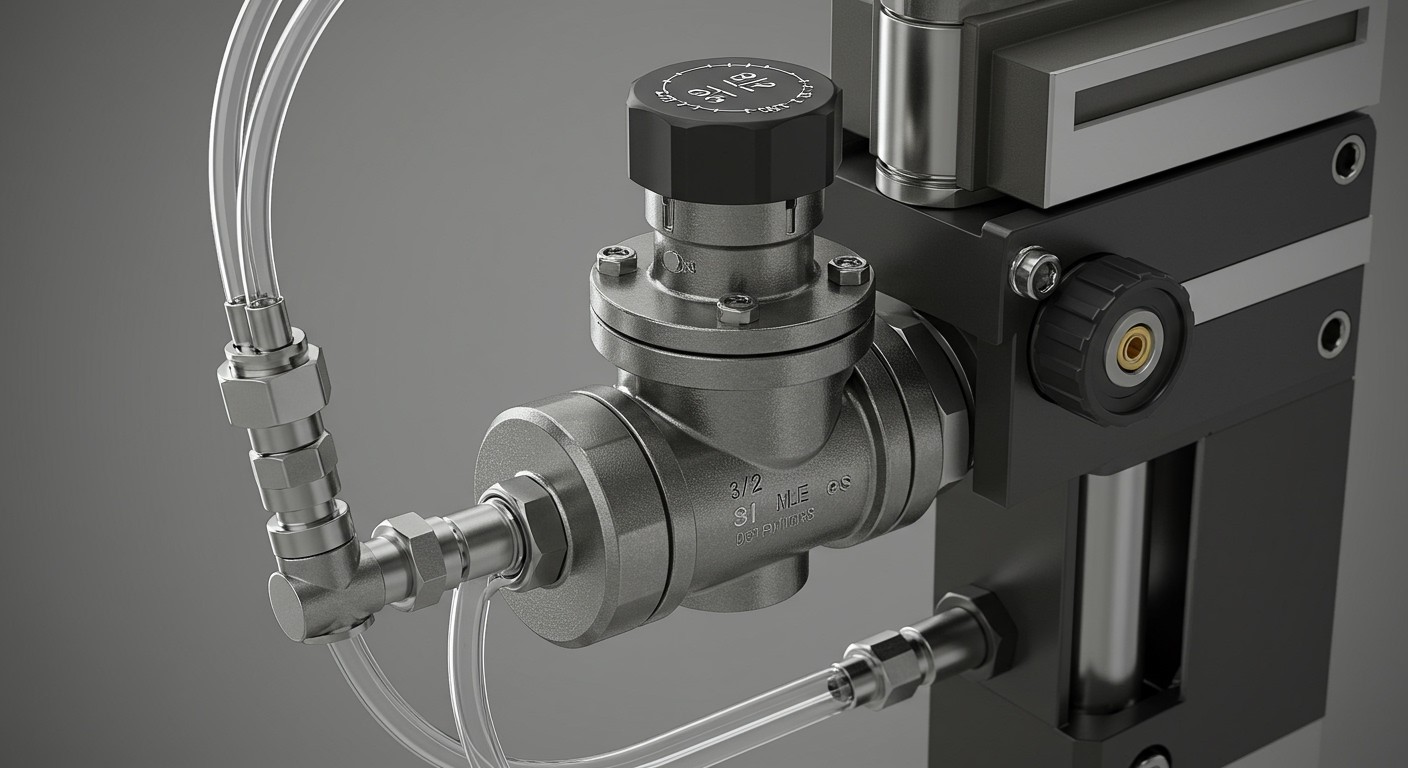

A 3/2 szelep felépítése és működési elve

A 3/2 szelep egy három porttal és két állással rendelkező irányítószelep. Ez azt jelenti, hogy három csatlakozási pontja van, melyek a következők:

- P (nyomás): A nyomóközeget (pl. sűrített levegőt) bevezető port.

- A (munkahenger): A munkahengerhez vagy más működtető elemhez csatlakozó port.

- R (kipufogó): A levegő elvezetésére szolgáló port.

A két állás – azaz a kapcsolási pozíció – határozza meg, hogy mely portok vannak összekötve egymással. Általában az egyik állásban a P port az A porttal van összekötve, míg a R port zárva van. A másik állásban a P port zárva van, az A port pedig a R porttal van összekötve.

A 3/2 szelepek működési elve egyszerű: egy belső tolózár vagy tárcsa mozgatásával változtatják a portok közötti összeköttetést. A tolózár mozgatása történhet:

- Mechanikusan: Pl. gombnyomással, karral, görgővel.

- Pneumatikusan: Sűrített levegő segítségével.

- Elektromosan: Mágnesszeleppel.

A leggyakoribb kivitel az rugóvisszatérítésű 3/2 szelep. Ebben az esetben a szelep alaphelyzetben (pl. nyomás nélkül) egy rugó hatására az egyik állásban van. A működtető erő (pl. gombnyomás) hatására a szelep átkapcsol a másik állásba, de amint a működtető erő megszűnik, a rugó visszatéríti a szelepet az alaphelyzetbe.

A 3/2 szelepek alapvető funkciója, hogy vezéreljék a levegő áramlását egyetlen működtető elemhez (pl. egy egyirányú munkahengerhez), lehetővé téve annak előre- és visszahúzását.

A 3/2 szelepek kaphatók alaphelyzetben zárt (NC – Normally Closed) és alaphelyzetben nyitott (NO – Normally Open) kivitelben is. Az NC szelep alaphelyzetben zárja a nyomóközeget, míg a NO szelep alaphelyzetben átengedi azt.

Fontos megjegyezni, hogy a szelep működését befolyásolja a szeleptest kialakítása és a tömítések minősége. A megfelelő szelep kiválasztása a konkrét alkalmazástól függ, figyelembe véve a nyomást, a hőmérsékletet és a közeg tulajdonságait.

A 3/2 szelep szimbólumának értelmezése a pneumatikus áramkörökben

A pneumatikus áramkörökben a 3/2 szelep szimbóluma elengedhetetlen az áramkör működésének megértéséhez. A szimbólum általában egy két négyzetből álló ábra, ahol a négyzetek a szelep két különböző állapotát jelölik. Az egyik állapotban a nyomásforrás (P) csatlakozik a munkaportra (A), míg a másikban a munkaport a légkörbe (R) van vezetve.

A négyzetekben lévő nyilak mutatják a levegő áramlásának irányát az adott állapotban. Fontos, hogy a nyilak iránya mindig a nyomásforrás felől a munkaport felé, vagy a munkaport felől a légkör felé mutat. A négyzetek melletti vonalak a szelep portjait jelölik: P (nyomás), A (munkaport), és R (légtelenítő port). A vonalak helyzete a négyzetekhez viszonyítva mutatja, hogy az adott port melyik állapotban aktív.

A 3/2 szelep szimbólumának helyes értelmezése kulcsfontosságú az áramkör tervezéséhez és hibaelhárításához, mivel pontosan jelzi, hogy a szelep melyik pozícióban milyen funkciót lát el.

A szimbólum mellett gyakran feltüntetik a szelep működtetésének módját is. Ez lehet például egy rugó (ami az alaphelyzetet jelöli), egy mágnesszelep, vagy akár egy kézi kar. A működtetés módjának ismerete elengedhetetlen a szelep megfelelő vezérléséhez és az áramkör helyes működésének biztosításához. Ha a szelep alaphelyzetben zárt, akkor a rugó oldala van összekötve azzal a négyzettel, amelyikben a munkaport (A) a légtelenítő porttal (R) van összekötve. Ha alaphelyzetben nyitott, akkor a rugó oldala van összekötve azzal a négyzettel, amelyikben a nyomásport (P) a munkaporttal (A) van összekötve.

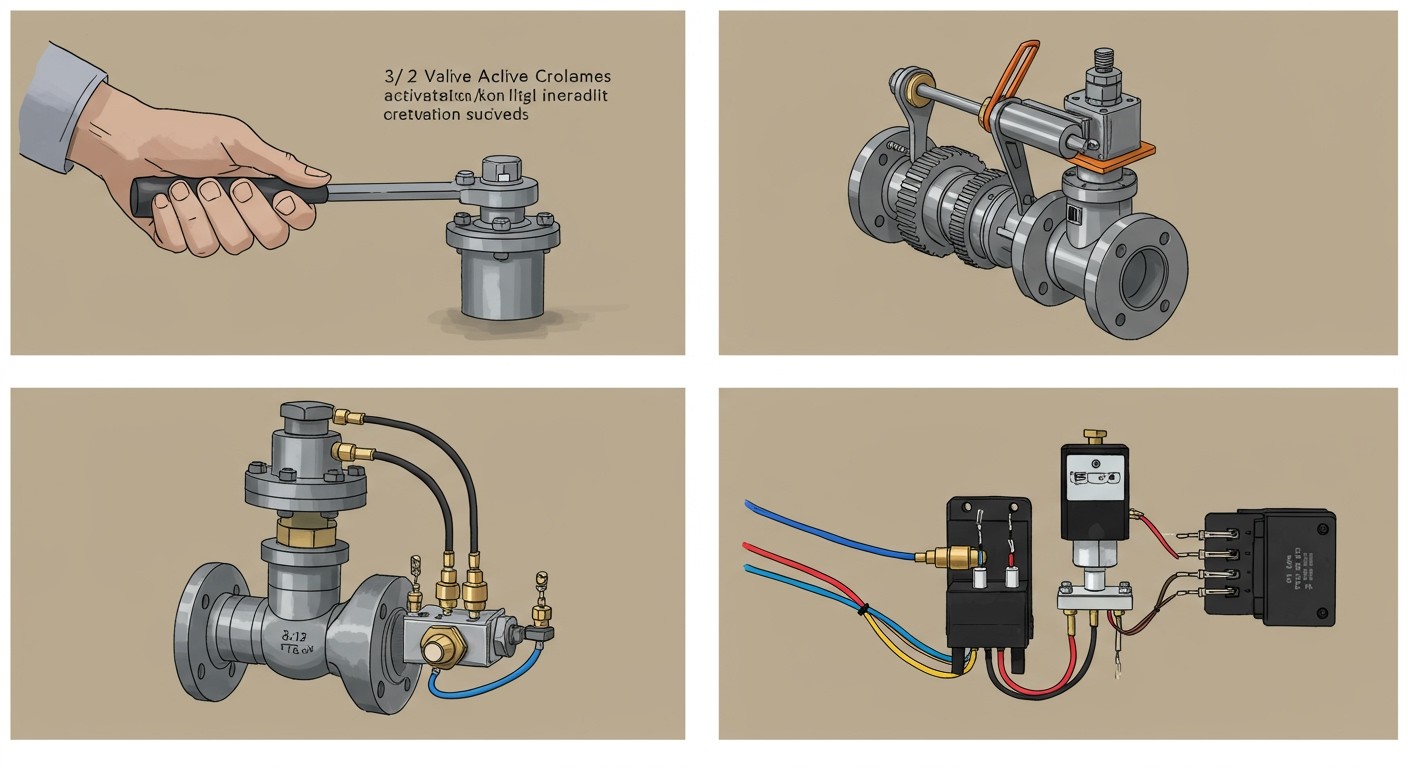

A 3/2 szelep működtetési módjai: Kézi, mechanikus, pneumatikus, elektromágneses

A 3/2 szelep, egyszerűségének köszönhetően, számos működtetési móddal elérhető, melyek mindegyike a specifikus alkalmazási terület igényeihez igazodik. A működtetési mód alapvetően meghatározza, hogy milyen módon váltunk a szelep két alapállapota között: a nyitott és a zárt állapot között.

Kézi működtetés: Ez a legegyszerűbb módja a szelep vezérlésének. A felhasználó közvetlenül, kézzel mozgatja a szelepet egy kar, gomb vagy tolóka segítségével. Előnye az egyszerűség és a megbízhatóság, hátránya, hogy manuális beavatkozást igényel, így automatizált rendszerekben nem alkalmazható. Tipikus alkalmazásai a kisméretű, egyszerű pneumatikus áramkörök, ahol a gyakori beavatkozás nem jelent problémát.

Mechanikus működtetés: Ebben az esetben a szelep működtetése valamilyen mechanikai elem, például egy görgő, egy rugó, vagy egy ütköző segítségével történik. Amikor a mechanikai elem eléri a szelepet, az átvált a másik állapotába. Gyakran alkalmazzák olyan helyeken, ahol a szelep helyzetfüggő vezérlésre van szükség, például alkatrészek detektálására egy futószalagon. A mechanikus működtetésű szelepek robusztusak és megbízhatóak.

Pneumatikus működtetés: Itt a szelep átváltását sűrített levegő végzi. Egy különálló pneumatikus jel hatására a szelep átvált a másik állapotba. Előnye, hogy távolról is vezérelhető, és gyors átkapcsolást tesz lehetővé. Alkalmazásai közé tartoznak a komplex pneumatikus rendszerek, ahol a központi vezérlőegység pneumatikus jelekkel vezérli a különböző szelepeket.

Elektromágneses működtetés: Az elektromágneses működtetésű szelepek, más néven szolenoid szelepek, a legelterjedtebb típusok közé tartoznak. Egy elektromágnes segítségével történik a szelep átváltása. Amikor áramot vezetünk az elektromágnesre, az magához vonzza a szelep belsejében lévő dugattyút, ezáltal a szelep átvált. Az áram megszüntetésekor egy rugó visszatéríti a szelepet az eredeti állapotába. Az elektromágneses szelepek rendkívül gyors átkapcsolást tesznek lehetővé, és könnyen integrálhatók elektronikus vezérlőrendszerekbe. Széles körben alkalmazzák őket az ipari automatizálásban, a gépjárműiparban és számos más területen.

A legfontosabb különbség a különböző működtetési módok között a vezérlőjel típusa: kézi és mechanikus működtetésnél közvetlen beavatkozás szükséges, míg pneumatikus és elektromágneses működtetésnél távoli vezérlés is lehetséges.

A megfelelő működtetési mód kiválasztása a konkrét alkalmazástól függ. Figyelembe kell venni a vezérlési igényeket, a környezeti feltételeket, a sebességi követelményeket és a költségeket. Például, egy egyszerű, kézi vezérlésű rendszerhez egy kézi működtetésű szelep a legmegfelelőbb, míg egy komplex, automatizált rendszerhez egy elektromágneses szelep nyújtja a legjobb megoldást.

A 3/2 szelep alaphelyzetei: Normál zárt (NC) és normál nyitott (NO)

A 3/2 szelepek két alapvető alaphelyzettel rendelkeznek: a normál zárt (NC) és a normál nyitott (NO) állapottal. Ez a két konfiguráció határozza meg a szelep viselkedését, amikor nincs ráadva vezérlőjel (pl. elektromos áram vagy pneumatikus nyomás).

Normál zárt (NC) szelep: Ebben az állapotban a szelep alaphelyzetben zárva van. Ez azt jelenti, hogy a bemeneti port (1) és a kimeneti port (2) között nincs átjárás. A közeg (pl. levegő, hidraulikaolaj) nem tud átfolyni a szelepen, amíg a szelep nem kap vezérlőjelet. Az NC szelepeket gyakran használják olyan alkalmazásokban, ahol a rendszernek alaphelyzetben zártnak kell lennie, például biztonsági rendszerekben vagy olyan áramkörökben, ahol a közeg áramlását csak időszakosan kell engedélyezni.

Normál nyitott (NO) szelep: Ezzel szemben a normál nyitott szelep alaphelyzetben nyitva van. Tehát a bemeneti port (1) és a kimeneti port (2) között szabad átjárás van, amíg a szelep nem kap vezérlőjelet. A közeg folyamatosan áramlik a szelepen keresztül, amíg a szelep nem zár le. A NO szelepeket olyan alkalmazásokban alkalmazzák, ahol a rendszernek alaphelyzetben nyitottnak kell lennie, például hűtőrendszerekben vagy olyan áramkörökben, ahol a közeg áramlását csak időszakosan kell megakadályozni.

A 3/2 szelep alaphelyzete (NC vagy NO) kritikus fontosságú a rendszer működése szempontjából, és a szelep kiválasztásakor a rendszer igényeit alaposan figyelembe kell venni.

A harmadik port (3) mindkét típusú szelepnél a légtelenítő port, amely a kimeneti port (2) nyomását vezeti el, amikor a szelep állapotot vált. Ez biztosítja a pontos és gyors működést.

A megfelelő szelep kiválasztása az alkalmazás követelményeitől függ. Fontos mérlegelni, hogy a rendszernek alaphelyzetben zártnak vagy nyitottnak kell-e lennie, és hogy milyen gyakran történik a szelep állapotának változtatása.

A 3/2 szelep anyaghasználata és a környezeti tényezők hatása

A 3/2 szelepek anyaghasználata jelentősen befolyásolja azok élettartamát és megbízhatóságát. Általában alumíniumból, rozsdamentes acélból vagy műanyagból készülnek, az alkalmazási terület függvényében.

A környezeti tényezők, mint a hőmérséklet, páratartalom és a közeg minősége (pl. korrozív gázok) nagymértékben hatnak a szelep működésére. Magas hőmérsékleten a tömítések elhasználódhatnak, míg a korrozív anyagok károsíthatják a szelep testét és belső alkatrészeit.

A megfelelő anyag kiválasztása kritikus fontosságú a szelep hosszú távú, problémamentes működéséhez, különösen extrém környezeti körülmények között.

Például, rozsdamentes acél szelepeket használnak olyan alkalmazásokban, ahol nagy a korrózió veszélye, míg a műanyag szelepek ideálisak lehetnek kevésbé igényes környezetekben, ahol a költség fontos szempont.

Fontos a rendszeres karbantartás és a megfelelő tisztítás annak érdekében, hogy a szelep ellenálljon a környezeti hatásoknak és hosszú távon megbízhatóan működjön.

A 3/2 szelep kiválasztásának szempontjai: Nyomás, térfogatáram, közeg

A 3/2 szelep kiválasztásakor a nyomás, térfogatáram és a közeg tulajdonságai kulcsfontosságú szempontok. Ezek a paraméterek közvetlenül befolyásolják a szelep hatékonyságát, megbízhatóságát és élettartamát.

Nyomás: A szelepnek ki kell bírnia a rendszerben uralkodó maximális nyomást. A szelep specifikációjában feltüntetett nyomásértéknek (általában bar-ban vagy PSI-ben megadva) magasabbnak kell lennie, mint a rendszerben várható legmagasabb nyomás. Ha a szelep túlzott nyomásnak van kitéve, az károsodhat, szivároghat, vagy akár tönkre is mehet. Fontos figyelembe venni a nyomáscsúcsokat is, melyek rövid ideig tartó, de jelentős nyomásnövekedést jelentenek.

Térfogatáram: A térfogatáram (általában l/perc-ben vagy CFM-ben megadva) azt mutatja meg, hogy mennyi közeg képes átáramlani a szelepen egy adott idő alatt. A szelep méretének és kialakításának megfelelőnek kell lennie a rendszer által igényelt térfogatáramhoz. Egy túl kicsi szelep fojtja az áramlást, nyomáscsökkenést okozva és csökkentve a rendszer hatékonyságát. Egy túl nagy szelep pedig feleslegesen drága lehet, és nem feltétlenül javítja a rendszer teljesítményét.

A megfelelő térfogatáram biztosítása érdekében a szelep kiválasztásakor érdemes figyelembe venni a rendszerben lévő egyéb elemek (pl. csövek, szűrők) áramlási ellenállását is.

Közeg: A közeg (pl. levegő, víz, olaj) kémiai és fizikai tulajdonságai jelentősen befolyásolják a szelep anyagának kiválasztását. Korrozív közegek esetén rozsdamentes acél vagy speciális műanyag szelepek használata javasolt. A közeg hőmérséklete is fontos tényező, mivel a szélsőséges hőmérsékletek károsíthatják a szelep tömítéseit és egyéb alkatrészeit. A közeg tisztasága is lényeges; szennyezett közegek esetén szűrőt kell beépíteni a szelep elé a meghibásodások elkerülése érdekében.

Például, ha sűrített levegőt használunk, a levegő minősége (szárazság, olajtartalom) befolyásolhatja a szelep élettartamát. Ha hidraulikus rendszerekben használjuk, az olaj viszkozitása és hőmérséklete fontos szempont.

A fenti szempontok figyelembe vételével biztosítható a 3/2 szelep optimális működése és hosszú élettartama.

A 3/2 szelep alkalmazása a pneumatikus hengerek vezérlésében

A 3/2 szelep kulcsszerepet játszik a pneumatikus hengerek vezérlésében, különösen az egyszeres működésű hengerek esetében. Működési elve egyszerű, de hatékony: a szelepnek három csatlakozási pontja (P – nyomás, A – munkahengerhez, R – kipufogás) és két állapota van. Az egyik állapotban a nyomás (P) a munkahengerhez (A) kapcsolódik, lehetővé téve a henger dugattyújának mozgását. A másik állapotban a munkahenger (A) a kipufogóhoz (R) kapcsolódik, ami a henger visszatérését eredményezi (általában rugóerő hatására).

Az egyszeres működésű hengerek esetében a 3/2 szelep ideális választás, mivel a hengernek csak egy oldala kap levegőt. Amikor a szelep nyitott állapotban van (P-A kapcsolat), a levegő betöltődik a hengerbe, ami a dugattyú mozgását okozza. Amikor a szelep zárva van (A-R kapcsolat), a hengerből a levegő távozik a kipufogón keresztül, és a rugó visszatolja a dugattyút a kiindulási helyzetbe. Ez a ciklus ismétlődik a szelep vezérlésével.

A 3/2 szelep az egyszeres működésű pneumatikus hengerek alapvető vezérlőeleme, amely egyszerű és megbízható megoldást kínál a henger mozgásának irányítására.

Számos ipari alkalmazásban megtalálható, ahol a pontos és gyors mozgások elengedhetetlenek. Például:

- Ragasztóadagoló rendszerek: A 3/2 szelep vezérli a ragasztóadagoló henger mozgását.

- Megfogó berendezések: A 3/2 szelep irányítja a megfogó karok nyitását és zárását.

- Válogató gépek: A 3/2 szelep vezérli a válogató mechanizmusok mozgását.

A 3/2 szelep előnyei közé tartozik a kis méret, az egyszerű felépítés, a megbízhatóság és a költséghatékonyság. Ezek a tulajdonságok teszik vonzóvá számos pneumatikus rendszerben. Fontos megjegyezni, hogy a 3/2 szelep nem alkalmas a kettős működésű hengerek vezérlésére, mivel azokhoz két különálló légcsatorna szükséges a dugattyú mindkét irányú mozgatásához.

A szelep vezérlése történhet mechanikusan (pl. gombbal, karral), elektromosan (pl. mágnesszeleppel) vagy pneumatikusan. Az elektromos vezérlésű 3/2 szelepek különösen alkalmasak automatizált rendszerekben való használatra, ahol a vezérlőjel a PLC-től vagy más vezérlőegységtől érkezik.

A 3/2 szelep alkalmazása a vákuumtechnológiában

A 3/2 szelep a vákuumtechnikában kulcsszerepet játszik a vákuumrendszerek vezérlésében és szabályozásában. Működése egyszerű: alaphelyzetben a szelep egyik portja zárt, míg a másik nyitott, lehetővé téve a vákuum szivattyú felé történő légtelenítést, vagy éppen a légkörbe történő szellőztetést. Működtetéskor (pneumatikus, elektromos vagy mechanikus úton) a szelep átvált, lezárva az eredetileg nyitott portot, és megnyitva a zártat.

A vákuumtechnikában ez a működési elv rendkívül hasznos. Például, egy vákuumos rögzítőrendszerben a 3/2 szelep vezérli a vákuum ki- és bekapcsolását. A vákuum bekapcsolásakor a szelep összeköti a vákuum szivattyút a rögzítő felülettel, aminek következtében a munkadarab rögzül. A vákuum kikapcsolásakor a szelep elzárja a szivattyút, és a rögzítő felületet a légkörrel köti össze, így a munkadarab elengedhető.

A 3/2 szelepek előnye a vákuumtechnikában a gyors működés, a megbízhatóság és a kompakt méret. Különböző anyagokból készülhetnek, így a speciális vákuumkörnyezetekhez (pl. korrozív gázok jelenléte) is választható a megfelelő típus.

A vákuumtechnikai alkalmazásokban a 3/2 szelep legfontosabb funkciója a vákuumrendszer gyors és hatékony ki- és bekapcsolása, valamint a rendszer légtelenítése, ami elengedhetetlen a precíz és megbízható működéshez.

További alkalmazási területei közé tartozik a vákuumkamrák szellőztetése és légtelenítése, a vákuumkapcsolók vezérlése, valamint a vákuumos szállítórendszerek irányítása. A megfelelő 3/2 szelep kiválasztása a vákuumrendszer igényeihez igazodva történik, figyelembe véve a szükséges áramlási sebességet, a vákuum szintjét, és a működtetési módot.

A 3/2 szelep alkalmazása a folyadékszabályozásban

A 3/2 szelep a folyadékszabályozásban egy rendkívül sokoldalú elem, amely alapvetően két állapotot képes kezelni: a folyadék átengedését vagy a folyadék áramlásának megszakítását, miközben a harmadik porton keresztül a nyomást elvezeti. Ez a tulajdonság teszi ideálissá olyan alkalmazásokhoz, ahol a folyadék áramlását pontosan kell szabályozni, például hidraulikus rendszerekben.

Az egyik leggyakoribb alkalmazási terület a pneumatikus hengerek vezérlése. A 3/2 szelep segítségével a henger előre- és hátramozgása egyszerűen és hatékonyan irányítható. Amikor a szelep egyik állapotban van, a sűrített levegő a henger egyik oldalára kerül, ami a dugattyút elmozdítja. Amikor a szelep átkapcsol a másik állapotba, a levegő áramlása megfordul, vagy megszakad, és a henger visszatér eredeti pozíciójába. A harmadik port lehetővé teszi a levegő elszökését, ami biztosítja a henger megfelelő működését.

Másik fontos alkalmazási terület a folyadéktárolók ürítése és feltöltése. A 3/2 szelep segítségével a folyadék áramlása a tartályba vagy a tartályból egyszerűen szabályozható. Ez különösen hasznos olyan ipari folyamatokban, ahol a folyadékok pontos adagolása elengedhetetlen.

A 3/2 szelep a folyadékszabályozásban kiemelkedő szerepet játszik a biztonság és a pontosság szempontjából, mivel lehetővé teszi a folyadék áramlásának azonnali megszakítását vészhelyzet esetén.

Emellett a 3/2 szelepeket gyakran használják kenési rendszerekben is, ahol a kenőanyag áramlását kell szabályozni a különböző alkatrészekhez. A pontos adagolás biztosítja a gépek optimális működését és meghosszabbítja az élettartamukat.

A 3/2 szelep előnyei közé tartozik az egyszerű felépítés, a megbízható működés és a könnyű karbantarthatóság. Ezenkívül a szelep kompakt mérete lehetővé teszi a könnyű integrációt a különböző rendszerekbe.

A 3/2 szelep előnyei a bonyolultabb szelepekkel szemben: Egyszerűség, megbízhatóság

A 3/2 szelepek egyik legnagyobb előnye a bonyolultabb szelepekkel szemben a kiemelkedő egyszerűségük. Kevesebb mozgó alkatrészük van, ami jelentősen csökkenti a meghibásodás kockázatát. Ez a konstrukció a gyakorlatban azt jelenti, hogy ritkábban van szükség karbantartásra és javításra, ami hosszú távon költséghatékonyabbá teszi őket.

A kevesebb alkatrész nem csak a meghibásodási arányt csökkenti, hanem a szelep válaszidejét is javítja. Mivel kisebb tömeget kell mozgatni, a szelep gyorsabban képes reagálni a vezérlőjelre. Ez különösen fontos olyan alkalmazásokban, ahol a gyors és pontos működés elengedhetetlen.

A 3/2 szelepek egyszerűsége nemcsak a költségeket csökkenti, hanem a megbízhatóságot is növeli. Ezáltal ideális választásnak bizonyulnak olyan rendszerekben, ahol a folyamatos és zavartalan működés kritikus fontosságú.

Ráadásul, az egyszerűbb felépítésük miatt a 3/2 szelepek általában könnyebben beépíthetők és üzemeltethetők, mint a komplexebb alternatívák. A hibaelhárítás is egyszerűbb, hiszen kevesebb potenciális hibaforrás van.

Összefoglalva, a 3/2 szelepek a bonyolultabb szelepekkel szemben az egyszerűség, a megbízhatóság és a költséghatékonyság terén kínálnak jelentős előnyöket.

A 3/2 szelep karbantartása és hibaelhárítása

A 3/2 szelepek megbízható működése kulcsfontosságú a pneumatikus rendszerek hatékony működéséhez. A rendszeres karbantartás és a hibaelhárítás elengedhetetlen a problémák megelőzéséhez és a szelep élettartamának meghosszabbításához.

A leggyakoribb karbantartási feladatok közé tartozik a szelep tisztítása. A pneumatikus rendszerekben található szennyeződések, például a por és a nedvesség, lerakódhatnak a szelep belsejében, akadályozva annak mozgását. A szelepet rendszeresen meg kell tisztítani sűrített levegővel, vagy szükség esetén speciális tisztítószerekkel, amelyek nem károsítják a tömítéseket.

A tömítések állapotának ellenőrzése szintén kritikus fontosságú. A sérült vagy elhasználódott tömítések szivárgást okozhatnak, ami csökkenti a rendszer hatékonyságát és növeli a levegőfogyasztást. A tömítéseket rendszeresen ellenőrizni kell, és szükség esetén cserélni. A csere során ügyeljünk a megfelelő típusú és méretű tömítések használatára.

A szelep mozgó alkatrészeinek kenése is fontos a sima és megbízható működéshez. A kenés csökkenti a súrlódást és a kopást, ami meghosszabbítja a szelep élettartamát. A kenéshez használjunk speciális, pneumatikus rendszerekhez ajánlott kenőanyagokat.

Gyakori hibaelhárítási problémák a következők:

- Szelep nem kapcsol: Ellenőrizze a vezérlőjelet, a tápfeszültséget (ha elektromos vezérlésű), és a levegőellátást.

- Szivárgás: Ellenőrizze a tömítéseket és a csatlakozásokat.

- Lassú működés: Ellenőrizze a levegőellátást, a szelepet szennyeződésekre és a mozgó alkatrészek kenését.

A 3/2 szelep javítása során mindig ügyeljünk arra, hogy a rendszert nyomásmentesítsük és áramtalanítsuk a balesetek elkerülése érdekében!

A hibaelhárítás során használjunk diagnosztikai eszközöket, például nyomásmérőket és árammérőket a probléma pontos azonosításához. Ha a probléma nem oldható meg egyszerű karbantartással, akkor a szelepet ki kell cserélni.

A megelőző karbantartás a legjobb módja annak, hogy elkerüljük a váratlan leállásokat és a költséges javításokat. A rendszeres ellenőrzések és karbantartási munkálatok biztosítják a 3/2 szelep megbízható és hatékony működését.

Gyakori hibák és azok okai a 3/2 szelepek esetében

A 3/2 szelepek megbízhatósága ellenére is előfordulhatnak hibák, melyek befolyásolják a rendszer működését. Az egyik leggyakoribb probléma a szivárgás. Ezt okozhatja a tömítések elhasználódása, sérülése, vagy szennyeződés kerülése a szeleptestbe. A szennyeződés (por, olajiszap) különösen problémás, mert akadályozhatja a szelep zárását.

Egy másik gyakori hiba a ragadás. A szelep nem vált át a kívánt pozícióba, vagy lassan reagál. Ennek hátterében állhat a kenés hiánya, korrózió, vagy mechanikai sérülés. A pneumatikus rendszerekben a nem megfelelő levegőtisztítás is okozhat ragadást.

Az elektromos vezérlésű 3/2 szelepeknél a tekercs meghibásodása is gyakori. Ez lehet a tekercs leégése, szakadása, vagy a csatlakozók korróziója. A tekercs meghibásodása esetén a szelep egyáltalán nem működik.

Fontos megjegyezni, hogy a helytelen beépítés is okozhat problémákat. A nem megfelelő nyomatékkal meghúzott csatlakozások szivárgáshoz vezethetnek, míg a szelep helytelen pozícionálása a működését befolyásolhatja.

A 3/2 szelepek gyakori hibáinak okai között a szennyeződések, a tömítések elhasználódása és az elektromos tekercs meghibásodása a legfontosabbak.

A karbantartás elengedhetetlen a 3/2 szelepek élettartamának meghosszabbításához. A rendszeres tisztítás, a tömítések cseréje és a megfelelő kenés segít megelőzni a legtöbb hibát.

A 3/2 szelep jövőbeli fejlesztési irányai

A jövőben a miniaturizálás és az energiahatékonyság növelése a fő cél, intelligens vezérléssel kiegészítve.

A 3/2 szelepek fejlődése az okos rendszerekbe való integráció felé halad.