A rétegvastagság mérése kritikus fontosságú számos iparágban, ahol a védőbevonatok, festékek, lakkok vagy más rétegek minősége és tartóssága közvetlenül befolyásolja a termék élettartamát és teljesítményét. Gondoljunk csak az autóiparra, ahol a fényezés vastagsága nemcsak esztétikai szempontból lényeges, hanem a korrózió elleni védelem kulcsa is.

A repülőgépgyártásban a rétegvastagság mérése a kompozit anyagok integritásának ellenőrzésében játszik szerepet, biztosítva a szerkezet megbízhatóságát. Az építőiparban a betonvédő bevonatok vastagságának ellenőrzése elengedhetetlen a vasbeton szerkezetek hosszú távú stabilitásának megőrzéséhez.

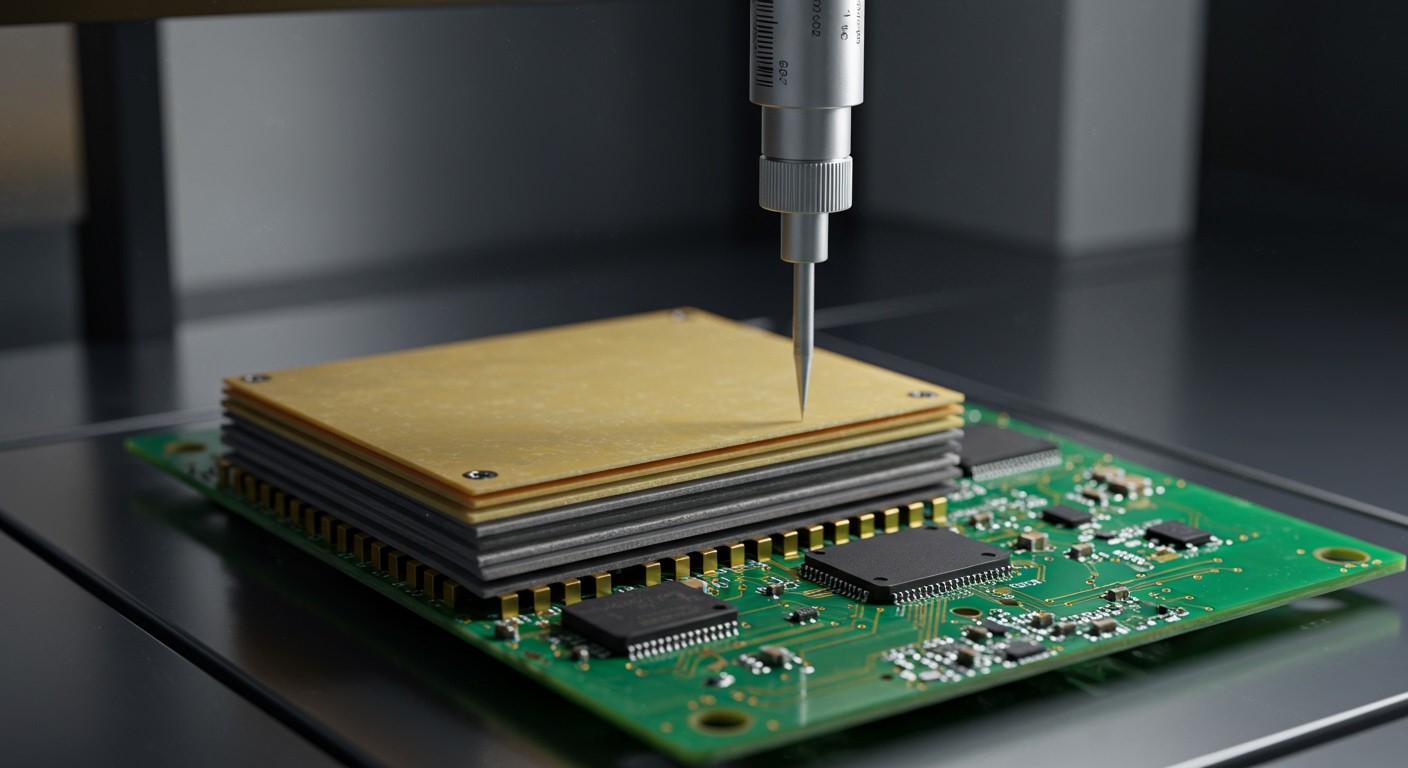

Az elektronikai iparban a vékonyréteg-technológiák minőségellenőrzése során alkalmazzák, ahol a mikron pontosságú rétegek funkcionalitása múlik a pontos vastagságon. A csomagolóiparban a bevonatok vastagsága befolyásolja a csomagolás védelmi képességét és tartósságát.

A rétegvastagság pontos mérése tehát nem csupán a minőségbiztosítás eszköze, hanem a termék élettartamának, teljesítményének és biztonságának szavatolása is.

Ezen túlmenően, a rétegvastagság mérése lehetővé teszi a gyártási folyamatok optimalizálását is, csökkentve a pazarlást és javítva a hatékonyságot. A helytelenül felvitt rétegek komoly költségekkel járhatnak, legyen szó a bevonat idő előtti kopásáról, korrózióról vagy más meghibásodásokról.

A rétegvastagság mérési elvei: Mágneses indukció

A mágneses indukciós elven működő rétegvastagság mérők ferromágneses alapfelületeken alkalmazhatóak, például acélon vagy vasalapú ötvözeteken. A mérési elv lényege, hogy a mérőfejben található egy tekercs, melyen keresztül áramot vezetnek, ezáltal mágneses mezőt generálva. Ezt a mágneses mezőt használja a mérő a rétegvastagság meghatározásához.

A mérőfej közelítésekor a ferromágneses alapfelület megváltoztatja a mágneses mezőt. A mérő készülék érzékeli ezt a változást, melynek mértéke arányos a nem-mágneses réteg vastagságával. Minél vastagabb a nem-mágneses réteg, annál kisebb lesz a mágneses mező változása, és annál kisebb jelet kap a mérő. Az elektronika ezt a jelet alakítja át rétegvastagság értékké, melyet aztán megjelenít a kijelzőn.

Ez az elv rendkívül pontos és gyors mérést tesz lehetővé. Fontos azonban megjegyezni, hogy a mérési pontossága befolyásolható az alapfelület anyagától és a réteg anyagának mágneses tulajdonságaitól. A kalibrálás elengedhetetlen a pontos eredmények eléréséhez.

A mágneses indukciós mérők a ferromágneses alapfelület és a nem-mágneses réteg közötti mágneses mező változásának mérésén alapulnak, mely változás közvetlenül összefügg a réteg vastagságával.

Gyakori alkalmazási területei közé tartozik:

- Festékrétegek vastagságának mérése acél karosszériákon az autóiparban.

- Galvanikus bevonatok vastagságának ellenőrzése (pl. cink, króm) acél alkatrészeken.

- Műanyag bevonatok vastagságának mérése acél csöveken vagy tartályokon a korrózióvédelem ellenőrzésére.

- Tűzálló bevonatok vastagságának ellenőrzése acél szerkezeteken.

A mágneses indukciós rétegvastagság mérők robusztusak és könnyen használhatóak, ezért széles körben alkalmazzák őket az iparban és a minőségellenőrzésben. Fontos azonban, hogy a mérés előtt ellenőrizzük a mérőfej tisztaságát és a kalibráció helyességét a pontos eredmények érdekében.

A rétegvastagság mérési elvei: Örvényáram

Az örvényáramos rétegvastagság mérési elve azon alapszik, hogy egy váltakozó árammal táplált mérőfej mágneses teret hoz létre. Ha ezt a mérőfejet egy vezető felület (általában fém) közelébe helyezzük, az indukált mágneses tér örvényáramokat gerjeszt a vezető anyagban. Az örvényáramok saját mágneses teret hoznak létre, ami befolyásolja az eredeti mágneses teret és a mérőfej impedanciáját.

A rétegvastagság mérése azon az elven működik, hogy a nem vezető réteg (például festék, lakk, műanyag) vastagsága befolyásolja az örvényáramok erősségét és eloszlását a vezető alapanyagban. Minél vastagabb a nem vezető réteg, annál gyengébbek az örvényáramok, és annál kisebb a hatásuk a mérőfej impedanciájára.

A mérőfejben lévő elektronika érzékeli az impedancia változását, és ezt az információt a rétegvastagsággá alakítja át. A mérőműszer ezután megjeleníti a mért értéket, általában mikrométerben (µm) vagy milliméterben (mm).

Az örvényáramos mérési módszer különösen alkalmas nem mágnesezhető fémeken (például alumíniumon, rézen, ausztenites rozsdamentes acélon) lévő nem vezető rétegek vastagságának mérésére.

A lényeg tehát, hogy a nem vezető réteg vastagsága arányosan befolyásolja az örvényáramok erősségét, ami a mérőfej impedanciájának változásában nyilvánul meg.

Alkalmazási példák a gyakorlatban:

- Autóipar: Festékréteg vastagságának ellenőrzése karosszériaelemeken a korrózióvédelem biztosítása érdekében.

- Repülőgépipar: Védőbevonatok (például eloxálás) vastagságának mérése az alkatrészeken.

- Fémipar: Nem vezető bevonatok (például műanyag bevonatok) vastagságának ellenőrzése fém termékeken.

- Építőipar: Bevonatok vastagságának mérése alumínium ablakkereteken és más szerkezeti elemeken.

Az örvényáramos rétegvastagság mérők előnyei közé tartozik a gyors mérés, a roncsolásmentes vizsgálat, és a viszonylag egyszerű használat. Ugyanakkor fontos figyelembe venni, hogy a mérési pontosságot befolyásolhatja az alapanyag elektromos vezetőképessége, a felület érdessége és a mérőfej hőmérséklete.

A pontos mérés érdekében a mérőműszert kalibrálni kell az adott alapanyaghoz és bevonathoz. A kalibráláshoz általában ismert vastagságú kalibrációs fóliákat használnak.

A rétegvastagság mérési elvei: Ultrahang

Az ultrahangos rétegvastagság mérés egy roncsolásmentes technika, amely hanghullámok segítségével határozza meg a rétegvastagságot. Az elv egyszerű: egy ultrahangos jel kerül kibocsátásra a mérendő felületre. Ez a jel áthalad a rétegen, visszaverődik a réteg és az alapanyag határfelületéről, majd visszatér a mérőfejbe. A készülék méri az időt, ami a jel kibocsátása és a visszaverődött jel érzékelése között eltelik.

A rétegvastagság a hangsebesség és az időmérés alapján számítható ki. Minél vastagabb a réteg, annál hosszabb időbe telik, amíg a jel visszaér. Fontos, hogy az ultrahang sebessége az adott anyagban ismert legyen, különben a mérés pontatlan lesz. A készülékek gyakran beépített adatbázissal rendelkeznek a különböző anyagok hangsebességére vonatkozóan, de a felhasználónak is lehetősége van egyedi értékeket megadni.

Az ultrahangos módszer előnye, hogy nem igényli a felület előkészítését, és alkalmas lehet olyan rétegek mérésére is, amelyek más módszerekkel nehezen elérhetők. Például műanyag bevonatok, festékrétegek, vagy akár bizonyos típusú kerámia bevonatok vastagsága is mérhető vele.

Az ultrahangos rétegvastagság mérés során a pontosságot jelentősen befolyásolja a felület érdessége és a réteg homogenitása. A durva felületek diffúz visszaverődést okozhatnak, ami megnehezíti a jel pontos érzékelését.

Alkalmazási példák:

- Autóipar: Festékréteg vastagságának ellenőrzése a korrózióvédelem biztosítása érdekében.

- Repülőgépipar: Védőbevonatok vastagságának mérése a szárnyakon és más kritikus alkatrészeken.

- Építőipar: Betonfalak bevonatainak vastagságának ellenőrzése a tartósság növelése céljából.

- Műanyagipar: Műanyag fóliák és bevonatok vastagságának mérése a minőségellenőrzés részeként.

Fontos megjegyezni, hogy az ultrahangos mérőműszerek különböző frekvenciákon működhetnek. A magasabb frekvencia jobb felbontást biztosít, de a jel kevésbé hatol be mélyen az anyagba. A megfelelő frekvencia kiválasztása a mérendő réteg vastagságától és anyagától függ.

A rétegvastagság mérési elvei: Röntgenfluoreszcencia (XRF)

A röntgenfluoreszcencia (XRF) elvén alapuló rétegvastagság mérők roncsolásmentes módszerrel határozzák meg a bevonatok vastagságát. A működés lényege, hogy a mérőberendezés egy röntgensugarat irányít a vizsgált felületre.

Amikor a röntgensugár eléri az anyag atomjait, azokban gerjesztést okoz. Ez azt jelenti, hogy az atomok belső elektronjai magasabb energiaszintre kerülnek. Ez a gerjesztett állapot instabil, ezért az atomok visszatérnek az alapállapotba, miközben jellemző energiájú röntgensugárzást (fluoreszcenciát) bocsátanak ki.

A kibocsátott röntgensugárzás energiája és intenzitása függ az adott elem atomi szerkezetétől és koncentrációjától. A mérőberendezés detektorai érzékelik és elemzik ezt a fluoreszcens sugárzást. Az elemzett adatok alapján meghatározható a bevonat összetétele és vastagsága.

Az XRF technológia előnye, hogy képes egyszerre több elem koncentrációját is mérni, így komplex bevonatok, például ötvözetek vastagságát is pontosan meghatározhatjuk.

Az XRF rétegvastagság mérők széles körben alkalmazhatók a gyakorlatban. Például:

- Galvanizáló üzemekben: A cink vagy nikkel bevonatok vastagságának ellenőrzésére acél alkatrészeken.

- Elektronikai iparban: Arany vagy ón bevonatok mérésére nyomtatott áramkörökön és csatlakozókon.

- Ékszeriparban: A nemesfém bevonatok vastagságának ellenőrzésére, például aranyozott vagy ródiumozott ékszereken.

- Autóiparban: A korrózióvédő bevonatok, például festék vagy króm vastagságának mérésére.

A mérési eredmények pontossága függ a mérési körülményektől, a kalibrációtól és a berendezés minőségétől. Fontos a megfelelő kalibrációs minták használata és a mérési paraméterek helyes beállítása a pontos eredmények eléréséhez.

A rétegvastagság mérési elvei: Roncsolásos módszerek (pl. mikroszkópos vizsgálat)

A roncsolásos rétegvastagság mérési módszerek, mint például a mikroszkópos vizsgálat, a rétegrendszer fizikai megbontásával járnak. Ezek a módszerek általában pontosabb eredményeket adnak, de a vizsgált felületen károsodást okoznak, ezért csak akkor alkalmazzák őket, ha a minták nem sérülékenyek, vagy ha más, roncsolásmentes módszer nem elegendő.

A mikroszkópos vizsgálat során a mintából keresztmetszetet készítenek, amelyet nagy felbontású mikroszkóppal (például optikai vagy elektronmikroszkóppal) vizsgálnak. A metszeten jól láthatóak az egyes rétegek, és a rétegvastagság közvetlenül megmérhető a mikroszkóp által megjelenített képen. Ez a módszer különösen hasznos többrétegű bevonatok esetén, ahol a rétegek egymáshoz viszonyított vastagságának meghatározása kritikus.

Az előkészítés során a mintát gyakran beágyazzák egy keményítő anyagba (pl. műgyanta), hogy a csiszolás és polírozás során a rétegek ne sérüljenek. A megfelelő előkészítés kulcsfontosságú a pontos eredményekhez.

A mikroszkópos vizsgálat a legpontosabb módszerek közé tartozik a rétegvastagság mérésére, de a vizsgált mintát megsemmisíti.

Gyakori alkalmazási példák közé tartozik a festékrétegek vastagságának mérése autók karosszériáján, a fémbevonatok vastagságának ellenőrzése korrózióvédelem céljából, valamint a vékonyréteg-technológiában előállított rétegek vastagságának meghatározása a mikroelektronikában és az optikában.

A rétegvastagság mérők típusai: Hordozható eszközök

A hordozható rétegvastagság mérők a leggyakrabban használt típusok, mivel könnyen kezelhetők és sokoldalúan alkalmazhatók. Működésük alapja többféle lehet, attól függően, hogy milyen alapanyagon és milyen bevonaton kell mérést végezni. A legelterjedtebbek a mágneses indukciós és az örvényáramos elven működő eszközök.

A mágneses indukciós mérők ferromágneses alapanyagokon (pl. acélon) lévő nem mágneses bevonatok (pl. festék, króm, cink) vastagságának mérésére alkalmasak. Az eszköz egy mágneses mezőt hoz létre, és a bevonat vastagságától függően változik a mágneses mező erőssége. Ezt a változást méri az eszköz, és átszámítja rétegvastagságra.

Az örvényáramos mérők nem ferromágneses alapanyagokon (pl. alumíniumon, rézen) lévő nem vezető bevonatok (pl. festék, műanyag) mérésére használhatók. Az eszköz egy nagyfrekvenciás váltóáramot generál, ami örvényáramokat indukál az alapanyagban. A bevonat vastagsága befolyásolja az örvényáramok áramlását, és ezt a változást méri az eszköz.

Ezen felül léteznek ultrahangos rétegvastagság mérők is, amelyek a hanghullámok visszaverődésének idejét mérik. Ezek az eszközök bonyolultabbak és drágábbak, de alkalmasak többrétegű bevonatok mérésére is, és nem feltétlenül szükséges, hogy az alapanyag elektromosan vezető legyen.

A hordozható rétegvastagság mérők nagy előnye a gyors és roncsolásmentes mérés lehetősége, ami különösen fontos a minőségellenőrzés során.

Alkalmazási példák:

- Autóipar: a festékréteg vastagságának ellenőrzése a karosszérián.

- Építőipar: a korrózióvédő bevonatok vastagságának mérése acélszerkezeteken.

- Gépipar: a galvanizált rétegek vastagságának ellenőrzése alkatrészeken.

- Repülőgépipar: kompozit anyagok rétegvastagságának mérése.

A rétegvastagság mérők típusai: Laboratóriumi berendezések

A laboratóriumi rétegvastagság mérők általában nagyobb pontosságot és precizitást kínálnak, mint a hordozható eszközök, gyakran a roncsolásmentes mérés elvén alapulnak. Ezek a berendezések a minták alapos elemzésére szolgálnak, és sok esetben a méréshez a minta előkészítése szükséges.

Számos különböző technológia létezik a laboratóriumi környezetben:

- Röntgenfluoreszcencia (XRF): Ez a módszer a minta röntgensugárzással való besugárzásán alapul. Az atomok gerjesztődnek, majd karakterisztikus röntgensugárzást bocsátanak ki, melynek intenzitása arányos a rétegvastagsággal. Alkalmas fémbevonatok, például aranyozás vagy krómozás vastagságának mérésére.

- Optikai interferometria: Fényhullámok interferenciáján alapul. A fény egy része a felületről, másik része a réteg aljáról verődik vissza. Az interferencia mintázatból a rétegvastagság meghatározható. Ez a módszer különösen vékony, átlátszó rétegek mérésére alkalmas.

- Ellipszometria: Fény polarizációs állapotának változását méri, amikor a fény a felületről visszaverődik. Ez a módszer rendkívül érzékeny a rétegvastagságra és optikai tulajdonságaira.

A laboratóriumi berendezések lehetővé teszik a szigorú minőségellenőrzést és a kutatás-fejlesztési tevékenységet, ahol a nagy pontosság elengedhetetlen.

Ezek a berendezések gyakran összetettebb szoftverrel rendelkeznek, amely lehetővé teszi az adatok részletes elemzését és a mérési eredmények pontos dokumentálását. Alkalmazási területeik közé tartozik a félvezetőipar, a bevonattechnológia és a korrózióvédelem.

A rétegvastagság mérők kalibrálása és pontossága

A rétegvastagság mérők pontossága és megbízhatósága kritikus fontosságú a gyakorlati alkalmazások során. A mérési eredmények helyessége közvetlenül befolyásolja a minőségellenőrzést, a termék élettartamát és a költséghatékonyságot. Ezért a rendszeres kalibrálás elengedhetetlen.

A kalibrálás során a mérőeszközt ismert vastagságú standardokhoz hasonlítjuk. Ezek a standardok általában tanúsított anyagokból készülnek, és pontosan meghatározott rétegvastagsággal rendelkeznek. A kalibrálás célja, hogy beállítsuk a mérőeszközt úgy, hogy a standardokon mért értékek a lehető legközelebb legyenek a valós értékekhez. Ez a folyamat csökkenti a mérési hibákat és biztosítja a reprodukálhatóságot.

A kalibrálást általában akkreditált laboratóriumok végzik, amelyek a nemzetközi szabványoknak megfelelően dolgoznak. A kalibrálási tanúsítvány igazolja, hogy a mérőeszköz megfelel a meghatározott pontossági követelményeknek. A kalibrálási gyakoriság függ a mérőeszköz típusától, a használat intenzitásától és a környezeti feltételektől. Általánosságban elmondható, hogy évente legalább egyszer javasolt a kalibrálás, de bizonyos esetekben ennél gyakrabban is szükség lehet rá.

A pontosságot számos tényező befolyásolhatja, például a mérőfej állapota, a hőmérséklet, a páratartalom és a mérendő felület tisztasága. A mérési hiba minimalizálása érdekében fontos, hogy a mérőfej tiszta és sértetlen legyen, a mérési környezet stabil hőmérsékletű és páratartalmú legyen, és a mérendő felületet megfelelően előkészítsük.

A nem megfelelően kalibrált vagy hibás mérőeszközök téves eredményekhez vezethetnek, ami súlyos következményekkel járhat a minőségellenőrzés és a gyártás területén.

A felhasználóknak tisztában kell lenniük a mérőeszköz pontossági specifikációival, és a mérési eredményeket ennek megfelelően kell értelmezniük. A pontossági specifikációk általában a mérőeszköz használati útmutatójában találhatók meg.

Rétegvastagság mérés a festékiparban: Minőségellenőrzés és korrózióvédelem

A festékiparban a rétegvastagság mérés kulcsfontosságú a minőségellenőrzés és a korrózióvédelem szempontjából. A megfelelő rétegvastagság biztosítja a festék megfelelő védelmét a környezeti hatásokkal szemben, legyen szó UV sugárzásról, nedvességről vagy kémiai anyagokról.

A festékréteg vastagságának mérésére többféle módszer létezik, attól függően, hogy milyen anyagra viszik fel a festéket és milyen vastagságú a réteg. A leggyakoribb eljárások közé tartozik a mágneses indukciós módszer (ferromágneses anyagok esetén), az örvényáramos módszer (nem-ferromágneses fémek esetén) és az ultrahangos módszer (nem-fémes anyagok esetén).

A mágneses indukciós mérők a ferromágneses alapfelület és a festékréteg közötti mágneses mező változását mérik. Minél vastagabb a festékréteg, annál gyengébb a mágneses vonzás.

Az örvényáramos mérők az alapfelületben gerjesztett örvényáramok változását érzékelik. A festékréteg vastagsága befolyásolja ezeknek az áramoknak az erősségét.

Az ultrahangos mérők az ultrahanghullámok visszaverődésének idejét mérik a festékréteg felületéről és az alapfelületről. Ebből az időből számítják ki a rétegvastagságot.

A helyes rétegvastagság biztosítása nem csupán esztétikai kérdés, hanem alapvető a korrózió elleni védelem szempontjából is. A túl vékony réteg nem nyújt elegendő védelmet, míg a túl vastag réteg repedezhet, leválhat, ami szintén a korrózió melegágya lehet.

Alkalmazási példák a gyakorlatban:

- Autóipar: A karosszéria festésének vastagságának ellenőrzése a korrózióvédelem és a tartósság biztosítása érdekében.

- Építőipar: Acélszerkezetek festésének ellenőrzése a korrózió elleni védelem érdekében.

- Bútoripar: A bútorok felületkezelésének vastagságának ellenőrzése a tartósság és a megjelenés biztosítása érdekében.

- Repülőgépipar: A repülőgépek festésének vastagságának ellenőrzése a korrózió és az aerodinamikai hatékonyság biztosítása érdekében.

A pontos és rendszeres rétegvastagság mérés elengedhetetlen a festékiparban a termékek minőségének és tartósságának garantálásához.

Rétegvastagság mérés az autóiparban: Karosszériaelemek és alkatrészek vizsgálata

Az autóiparban a rétegvastagság mérés elengedhetetlen a minőségellenőrzéshez és a korrózióvédelem biztosításához. A karosszériaelemek, mint például a motorháztető, ajtók, sárvédők és tető, többrétegű bevonattal rendelkeznek: alapozó, festék, lakk. A rétegvastagság mérő segítségével ellenőrizhető, hogy ezek a rétegek megfelelnek-e a gyári előírásoknak.

A mérés során a készülék egy elektromágneses jelet bocsát ki. Ez a jel áthatol a bevonaton, és a hordozóanyagról (általában acél vagy alumínium) visszaverődik. A készülék elemzi a visszavert jel tulajdonságait, és ezek alapján pontosan meghatározza a bevonat vastagságát. Különböző mérési eljárások léteznek, attól függően, hogy a hordozóanyag mágneses (vas tartalmú) vagy nem mágneses (pl. alumínium).

Az eltérő rétegvastagságok hibákra utalhatnak, mint például nem megfelelő szórás, túlzott festékfelhasználás, vagy az alapozó hiánya. Ezek a hibák idővel korrózióhoz, a festék leválásához vezethetnek.

A rétegvastagság mérés nem csak a kész autóknál fontos, hanem az alkatrészgyártás során is. Például a horganyzott alkatrészek korrózióvédelmét biztosító horganyréteg vastagságát is rendszeresen ellenőrzik. A mérési eredmények alapján a gyártási folyamatok optimalizálhatók, a minőség javítható, és a garanciális problémák minimalizálhatók.

A megfelelő rétegvastagság biztosítja az autó karosszériájának hosszú élettartamát és esztétikai megjelenését, ezért a mérés kulcsfontosságú a gyártási folyamat minden szakaszában.

A rétegvastagság mérő alkalmazása egyszerű és gyors. A mérőfejet a vizsgálandó felületre helyezve, a készülék azonnal megjeleníti a mért értéket. A modern készülékek gyakran rendelkeznek adatrögzítési funkcióval, így a mérési eredmények számítógépre is átvihetők a további elemzéshez.

Rétegvastagság mérés az elektronikai iparban: Nyomtatott áramkörök és bevonatok

Az elektronikai iparban a rétegvastagság mérése kritikus fontosságú a nyomtatott áramkörök (PCB) gyártása és a különböző bevonatok minőségellenőrzése során. A rétegvastagság mérők, például a mágneses indukciós és az örvényáramos elven működő eszközök, lehetővé teszik a réz-, ón-, nikkel- és aranybevonatok vastagságának precíz meghatározását a PCB-ken.

A mágneses indukciós módszer ferromágneses alapanyagokon (pl. vas) lévő nem mágneses bevonatok vastagságának mérésére alkalmas. Ezzel szemben az örvényáramos módszer nem vezető alapanyagokon (pl. műanyag) lévő vezető bevonatok, vagy vezető alapanyagokon lévő nem vezető bevonatok mérésére használható. A mérőfej által generált elektromágneses mező kölcsönhatásba lép a bevonattal, és a változás mértéke arányos a bevonat vastagságával.

A gyakorlatban a rétegvastagság mérése elengedhetetlen a PCB-k forraszthatóságának biztosításához, a korrózió elleni védelem optimalizálásához és a funkcionális teljesítmény garantálásához. Például, egy túl vékony aranybevonat nem nyújt elegendő korrózióvédelmet, míg egy túl vastag bevonat forrasztási problémákhoz vezethet.

A megfelelő rétegvastagság biztosítása kulcsfontosságú a PCB-k hosszú élettartamának és megbízható működésének szempontjából.

A rétegvastagság mérők használata nem csak a végtermék minőségének ellenőrzésére korlátozódik. A gyártási folyamat során is alkalmazzák a bevonási paraméterek optimalizálására, a selejtarány csökkentésére és a költségek minimalizálására. A modern rétegvastagság mérők gyakran rendelkeznek adatrögzítési és statisztikai elemzési funkciókkal, amelyek segítik a minőségbiztosítási folyamatok hatékonyabbá tételét.

Rétegvastagság mérés a galvanizáló iparban: Bevonatok minőségének biztosítása

A galvanizáló iparban a rétegvastagság mérése kritikus fontosságú a bevonatok minőségének és tartósságának biztosításához. A galvanizált felületek védelmi funkciója, legyen szó korrózióvédelemről vagy esztétikai megjelenésről, közvetlenül függ a felvitt réteg vastagságától. A mérés lehetővé teszi a folyamat optimalizálását és a hibák elkerülését.

A galvanizáló üzemekben leggyakrabban mágneses indukciós és örvényáramos rétegvastagság mérőket alkalmaznak. A mágneses indukciós eljárás ferromágneses alapfelületen lévő nem mágneses rétegek (például cink) mérésére alkalmas. Az örvényáramos módszer pedig nem ferromágneses alapfelületen (például alumínium) lévő nem vezető rétegek mérésére használható.

A mérés során a mérőfejet a bevonattal ellátott felületre helyezik, az eszköz pedig a rétegvastagságnak megfelelő jelet generál. Ez a jel digitálisan megjelenik a kijelzőn. A méréseket rendszeresen elvégzik a gyártási folyamat különböző pontjain, hogy biztosítsák a megfelelő vastagságot és egyenletességet.

A rétegvastagság pontos mérése a galvanizáló iparban nem csupán a minőségellenőrzés része, hanem a költséghatékonyság növelésének és a vevői elégedettség biztosításának is elengedhetetlen eszköze.

Az alkalmazási területek rendkívül szélesek: autóipari alkatrészek, építőipari elemek, háztartási gépek és elektronikai eszközök galvanizált felületeinek ellenőrzése mind-mind igényli a pontos rétegvastagság mérést. A mérések eredményeit dokumentálják, és ezek alapján korrigálják a galvanizálási paramétereket, például az áramerősséget, a fürdő összetételét és a bemerítési időt.

Rétegvastagság mérés a repülőgépiparban: Védőrétegek ellenőrzése

A repülőgépiparban a rétegvastagság mérés kritikus fontosságú a védőrétegek minőségének és hatékonyságának biztosításához. A repülőgépek különböző környezeti hatásoknak vannak kitéve, mint például a korrózió, a magas hőmérséklet és a mechanikai igénybevételek. Ezért elengedhetetlen, hogy a felhasznált védőrétegek, mint például a festékek, a galvanizált bevonatok és a kerámia bevonatok, a megfelelő vastagságúak és egyenletesek legyenek.

A rétegvastagság mérők a repülőgépiparban különböző elven működhetnek. A leggyakrabban használt módszerek közé tartozik a mágneses indukció, az örvényáram, az ultrahang és a mikroszkópos vizsgálat. A mágneses indukciós mérők ferromágneses anyagokon alkalmazhatók, míg az örvényáramú mérők nem-ferromágneses fémeken használhatók. Az ultrahangos mérők lehetővé teszik a nem-destruktív mérést kompozit anyagokon és vastagabb rétegeken is.

Az alkalmazási példák rendkívül széleskörűek. A rétegvastagság mérése elengedhetetlen a repülőgépek szárnyainak és törzsének festésénél, ahol a festékréteg vastagsága befolyásolja a repülőgép aerodinamikai tulajdonságait és korrózióvédelmét. A futóművek galvanizált bevonatainak vastagságát is rendszeresen ellenőrzik, hogy biztosítsák a megfelelő korrózióállóságot. A hajtóművek alkatrészeinél alkalmazott hővédő bevonatok vastagsága pedig kritikus a hajtómű hatékony működéséhez.

A védőrétegek megfelelő vastagsága és egyenletessége közvetlenül befolyásolja a repülőgép biztonságát, teljesítményét és élettartamát.

A mérések során a repülőgépgyártók és karbantartók szigorú előírásokat és szabványokat követnek. A mérési eredményeket dokumentálják, és összehasonlítják a tervezett értékekkel. Ha eltérést tapasztalnak, akkor a védőréteget kijavítják vagy újra felviszik.

A modern rétegvastagság mérők digitális kijelzővel és adatgyűjtési lehetőségekkel rendelkeznek, ami lehetővé teszi a gyors és pontos méréseket. Az adatok számítógépes elemzésével pedig a védőrétegek állapotáról átfogó képet kaphatunk.