A robbanómotor, más néven belső égésű motor, forradalmasította a közlekedést és az ipart. Elterjedése szinte minden területen érezhető, a személygépjárművektől kezdve a repülőgépeken át egészen az ipari gépekig. Ennek oka a relatív egyszerűségében, magas hatásfokában és a könnyű üzemanyagellátásban rejlik.

A 19. század végi megjelenése óta a robbanómotor folyamatosan fejlődik, egyre hatékonyabbá és környezetbarátabbá válva. Kezdetben főleg a mezőgazdaságban és a bányászatban használták, de hamarosan a közlekedésben is elterjedt, lehetővé téve a tömegközlekedés és a személyautózás fejlődését.

A robbanómotor elterjedése alapjaiban változtatta meg az emberek életét, lehetővé téve a gyorsabb és egyszerűbb közlekedést, valamint az ipari termelés növekedését.

Ma már a robbanómotorok számos változatban léteznek, különböző üzemanyagokkal (benzin, dízel, gáz) működve, és alkalmazkodva a különböző igényekhez. Bár az elektromos motorok egyre nagyobb teret hódítanak, a robbanómotor még mindig kiemelkedő szerepet játszik a világ energiaellátásában és a mobilitásban. A kutatások folyamatosan a hatékonyság növelésére és a károsanyag-kibocsátás csökkentésére irányulnak.

A robbanómotor alapelve: A hőenergia mechanikai energiává alakítása

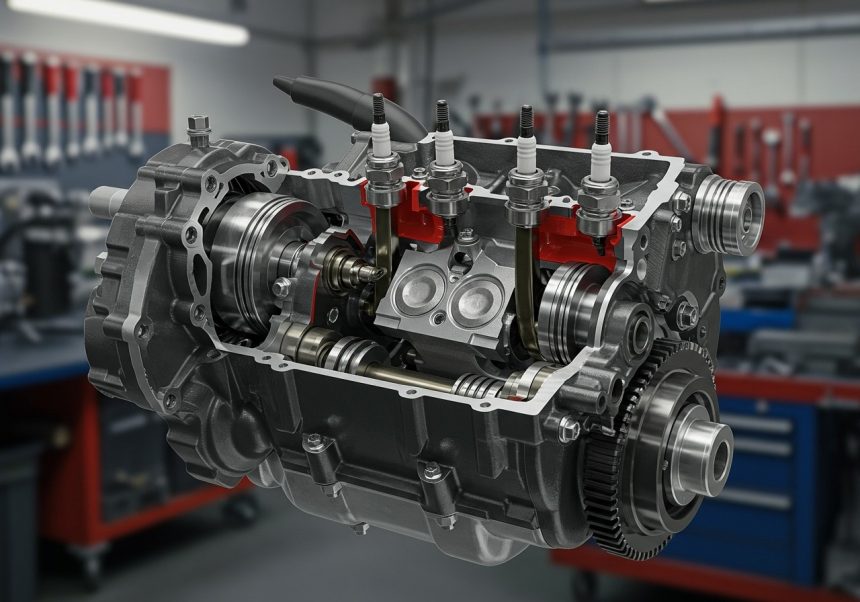

A robbanómotor lényege, hogy a üzemanyag égése során felszabaduló hőenergiát alakítja át mechanikai energiává. Ez a mechanikai energia aztán a dugattyú mozgásán keresztül forgatja a főtengelyt, ami végül a jármű kerekét hajtja meg.

A folyamat során az üzemanyag (általában benzin vagy gázolaj) és a levegő keveréke bekerül a hengerbe. Ezt a keveréket a dugattyú összenyomja, ezáltal növelve a hőmérsékletét. Ezután, a gyújtógyertya (benzinmotoroknál) vagy a magas hőmérséklet (dízelmotoroknál) hatására a keverék berobban. A robbanás hirtelen megnöveli a hengerben a nyomást, ami lefelé tolja a dugattyút.

Ez a dugattyú lefelé irányuló mozgása az, ami a hőenergiát közvetlenül mechanikai energiává alakítja. A dugattyú mozgását egy hajtókar továbbítja a főtengelyre, ami forgómozgássá alakítja azt.

A főtengely forgása aztán különböző áttételeken keresztül jut el a kerekekhez, lehetővé téve a jármű mozgását. Fontos megjegyezni, hogy a robbanás csak egy része a teljes ciklusnak; a motor működése során a dugattyú fel-le mozog, ami több ütemet foglal magában (szívás, sűrítés, robbanás, kipufogás), hogy a folyamat folyamatos legyen.

A hatékonyság növelése érdekében a modern robbanómotorok számos technológiát alkalmaznak, például közvetlen befecskendezést, turbófeltöltést és változó szelepvezérlést. Ezek a technológiák mind arra törekszenek, hogy minél több hőenergiát hasznosítsanak, és minél kevesebb energia vesszen kárba a folyamat során.

A négyütemű motor működése: Szívás, sűrítés, robbanás, kipufogás

A négyütemű motor, más néven Otto-motor, a legelterjedtebb belsőégésű motor típus. Működése négy ütemre osztható, melyek egymást követve, ciklikusan ismétlődnek. Ezek az ütemek a szívás, sűrítés, robbanás (vagy munkaütem), és a kipufogás.

Szívás: A dugattyú lefelé mozog a hengerben, miközben a szívószelep nyitva van. Ezáltal vákuum keletkezik a hengerben, ami beszívja a levegő-üzemanyag keveréket (benzinmotor) vagy csak a levegőt (dízelmotor). A szívószelep a dugattyú alsó holtpontjához érve záródik.

Sűrítés: Mind a szívó-, mind a kipufogószelep zárva van. A dugattyú felfelé mozog, összenyomva a hengerben lévő levegő-üzemanyag keveréket (vagy csak a levegőt dízelmotoroknál). A sűrítés célja a keverék hőmérsékletének növelése, ami elősegíti a robbanást. A dugattyú felső holtpontjához közeledve a keverék a legnagyobb sűrűséget éri el.

A négyütemű motor ciklusának lényege, hogy a dugattyú két teljes fordulatot tesz meg (720 fokot), mire a négy ütem végbemegy, és a motor újra a szívási ütem elején találja magát.

Robbanás (Munkaütem): A dugattyú a felső holtponton van, amikor a gyújtógyertya (benzinmotor) szikrát ad, begyújtva a sűrített levegő-üzemanyag keveréket. Dízelmotoroknál a befecskendezett üzemanyag a sűrített, forró levegővel érintkezve öngyullad. A robbanás nagy nyomást hoz létre, ami lefelé tolja a dugattyút. Ez a mozgás hajtja meg a főtengelyt, ami a motor által termelt energiát továbbítja.

Kipufogás: A dugattyú az alsó holtponton van, és a kipufogószelep kinyílik. A dugattyú felfelé mozog, kitolva az égéstermékeket a hengerből a kipufogórendszerbe. A kipufogószelep a dugattyú felső holtpontjához érve záródik, és a ciklus újra kezdődik a szívással.

A négyütemű motorok hatékonyak és megbízhatóak, ezért széles körben alkalmazzák őket gépjárművekben, motorkerékpárokban, mezőgazdasági gépekben és sok más területen. A hatékonyságukat tovább növelhetik olyan technológiák, mint a változó szelepvezérlés és a turbófeltöltés.

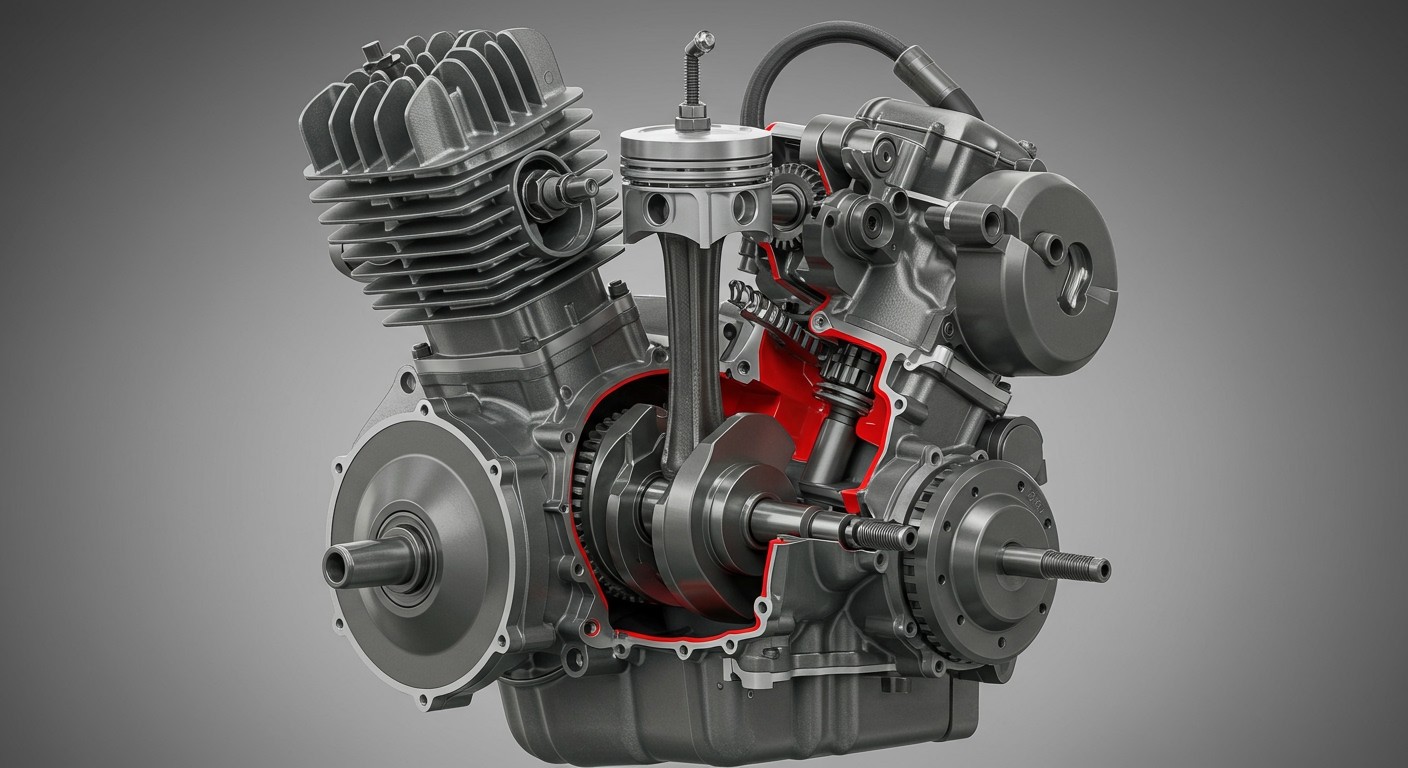

A kétütemű motor működése: Egyszerűbb felépítés, más ciklus

A kétütemű motor, ahogy a neve is sugallja, két ütemben végzi el azt a ciklust, amit a négyütemű motor négy ütemben. Ez azt jelenti, hogy a dugattyú egyetlen fel-le mozgása során történik meg a teljes munkafolyamat, ami egyszerűbb felépítést eredményez. Nincsenek szelepek, helyettük a dugattyú mozgatásával nyílnak és záródnak a csatornák.

A működés a következőképpen zajlik:

- Sűrítés és gyújtás: A dugattyú felfelé mozogva sűríti a hengerben lévő üzemanyag-levegő keveréket. Közben a forgattyúsházba is beszívja a következő adag keveréket. A dugattyú felső holtpontjához közelítve a gyertya begyújtja a sűrített keveréket.

- Munka és kipufogás/öblítés: A robbanás lefelé tolja a dugattyút, ez a munkaütem. A dugattyú lefelé mozgása közben először megnyitja a kipufogócsatornát, ahol a kiégett gázok távoznak. Majd megnyitja az öblítőcsatornát, ahonnan a forgattyúsházból a friss üzemanyag-levegő keverék áramlik a hengerbe, kitolva a maradék kipufogógázt.

Fontos megjegyezni, hogy a kétütemű motorokban az öblítés nem tökéletes, így a friss keverék egy része a kipufogógázokkal együtt távozhat, ami alacsonyabb hatásfokot és nagyobb károsanyag-kibocsátást eredményez.

A forgattyúsház itt nemcsak a forgattyús mechanizmus helye, hanem fontos szerepet játszik az üzemanyag-levegő keverék előkészítésében és továbbításában is. Az üzemanyagot rendszerint olajjal keverik, ami a forgattyúsházban keringve keni a motort.

A kétütemű motor lényege, hogy a munkafolyamat kevesebb mozgó alkatrésszel, gyorsabban, két ütemben zajlik le, de ez alacsonyabb hatásfok és nagyobb környezeti terhelés árán valósul meg.

Bár a kétütemű motorok egyszerűbbek és erősebbek lehetnek a négyütemű társaiknál (súlyukhoz képest), a környezetvédelmi szempontok miatt egyre kevésbé használják őket, főleg személygépjárművekben.

A szívószelep szerepe és működése

A szívószelep a robbanómotor működésének egyik kulcsfontosságú eleme. Feladata, hogy a motor szívási ütemében beengedje a levegő-üzemanyag keveréket (vagy csak a levegőt, közvetlen befecskendezés esetén) a hengerbe. A szelep időzítése kritikus fontosságú a motor hatékony működése szempontjából.

Amikor a dugattyú lefelé mozog a hengerben a szívási ütemben, vákuum keletkezik. Ekkor a vezérműtengely által vezérelt szívószelep kinyílik, és a vákuum „beszippantja” a keveréket a szívócsatornából a hengerbe.

A szívószelep pontos nyitása és zárása biztosítja, hogy a henger a lehető legtöbb friss töltettel teljen meg, ami elengedhetetlen a hatékony égéshez.

A modern motorokban gyakran alkalmaznak több szívószelepet hengerenként (általában kettőt), ezzel növelve a beömlő felületet és javítva a henger töltési hatásfokát. A szelepek kialakítása és anyagminősége is nagyban befolyásolja a motor teljesítményét és élettartamát. Az intenzív használat és a magas hőmérséklet miatt a szívószelepeknek rendkívül tartósnak kell lenniük.

A kipufogószelep szerepe és működése

A kipufogószelep kulcsfontosságú szerepet tölt be a robbanómotor működésében. Feladata, hogy a munkaütem után, amikor az égés során keletkezett gázok már nem hasznosíthatók tovább, kiengedje azokat a hengerből. Ezzel lehetővé teszi, hogy a következő ciklus friss levegővel vagy levegő-üzemanyag keverékkel kezdődhessen.

A szelep nyitását és zárását a vezérműtengely szabályozza, melynek forgása szinkronban van a főtengellyel. A helyes időzítés elengedhetetlen a motor hatékony működéséhez. Ha a szelep túl korán nyit, a hasznos nyomás egy része elvész, ha pedig túl későn, akkor a hengerben marad valamennyi égéstermék, ami rontja a következő ciklus hatékonyságát.

A kipufogószelep rendkívül magas hőmérsékletnek van kitéve, ezért speciális, hőálló anyagokból készül, és gyakran hűtik is, például nátriummal töltött szeleptesttel, ami elvezeti a hőt a szelep tányérjától a szelepszár felé.

A kipufogószelep fő célja a henger kitisztítása az égéstermékektől, előkészítve azt a következő munkaütemre.

A kipufogógázok a kipufogószelepen keresztül távoznak a kipufogórendszerbe, ahol a katalizátor tovább tisztítja őket, csökkentve a károsanyag-kibocsátást.

A gyújtógyertya működése és fontossága

A gyújtógyertya kulcsfontosságú alkatrész a benzinmotorok működésében. Feladata, hogy a sűrített benzin-levegő keveréket meggyújtsa a hengerben, ezzel elindítva a robbanást, ami a dugattyút mozgatja. A gyújtógyertya egy szigetelőből és egy elektródából áll. A motor vezérlőegysége (ECU) a gyújtótrafón keresztül magasfeszültséget küld a gyújtógyertyának.

Ez a magasfeszültség az elektródák közötti szikraközt áthidalva szikrát hoz létre. Ez a szikra elég erős ahhoz, hogy meggyújtsa a hengerben lévő benzin-levegő keveréket. A gyújtógyertya helyes működése elengedhetetlen a motor hatékony és gazdaságos működéséhez. Egy hibás vagy elhasználódott gyújtógyertya számos problémát okozhat, például nehéz indítást, gyenge gyorsulást, megnövekedett üzemanyag-fogyasztást és a motor egyenetlen járását.

A gyújtógyertyák típusai eltérőek lehetnek, például anyagukban (réz, platina, iridium) és hőértékükben. A megfelelő gyújtógyertya kiválasztása fontos a motor optimális teljesítményéhez. A hőérték azt mutatja meg, hogy a gyertya mennyire képes elvezetni a hőt a hengerből.

A legfontosabb, hogy a gyújtógyertya időszakos cseréje a karbantartási ütemterv része kell, hogy legyen, mivel a kopás idővel elkerülhetetlen, és a teljesítmény romlásához vezet.

A gyújtógyertya állapotának rendszeres ellenőrzése segíthet a motor problémáinak korai felismerésében. A gyertya színe és megjelenése sokat elárulhat a motor állapotáról és a keverékképzésről.

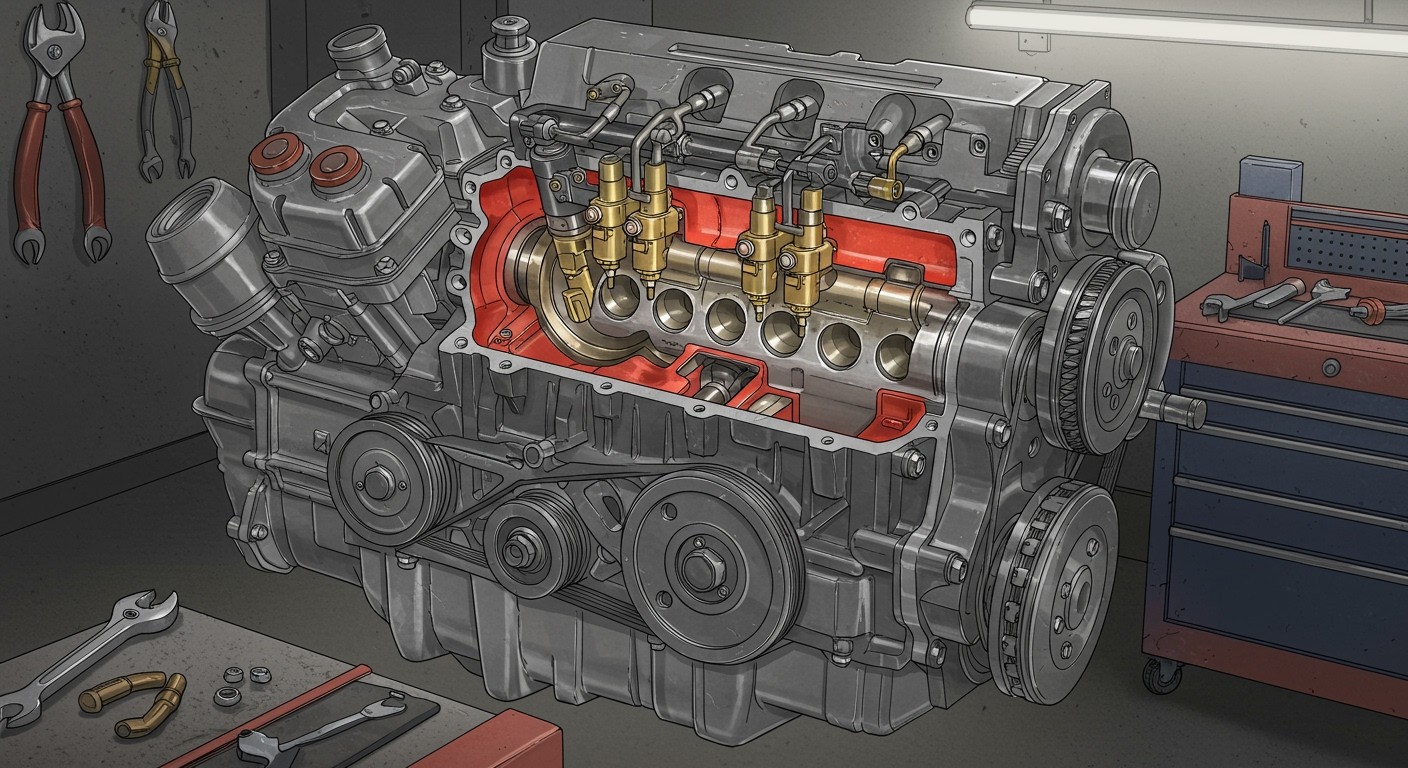

A befecskendező rendszer működése

A befecskendező rendszer a modern robbanómotorok egyik legfontosabb eleme. Feladata, hogy pontosan adagolja az üzemanyagot a motorba, a lehető legoptimálisabb keveréket létrehozva a hatékony égéshez. A rendszer alapvetően több részből áll:

- Üzemanyagtank és szivattyú: Biztosítja az üzemanyagot és nyomást hoz létre.

- Üzemanyagszűrő: Megtisztítja az üzemanyagot a szennyeződésektől.

- Nyomásszabályozó: Állandó nyomást tart az üzemanyagrendszerben.

- Befecskendező szelepek (injektorok): Porlasztják be az üzemanyagot a szívócsőbe vagy közvetlenül az égéstérbe.

- Motorvezérlő egység (ECU): Számítógép, mely vezérli a befecskendezést a szenzoroktól kapott adatok alapján.

A befecskendezés vezérlése a motorvezérlő egység (ECU) feladata. Az ECU folyamatosan figyeli a motor különböző paramétereit, mint például a fordulatszámot, a terhelést, a levegő hőmérsékletét és a lambda szonda értékeit. Ezek alapján számítja ki a megfelelő üzemanyagmennyiséget, és vezérli a befecskendező szelepek nyitási idejét. Minél hosszabb ideig vannak nyitva a szelepek, annál több üzemanyag jut a motorba.

Két fő típusa létezik: a szívócső befecskendezés (MPI – Multi Point Injection), ahol a szelepek a szívócsőbe fecskendezik az üzemanyagot, és a közvetlen befecskendezés (GDI – Gasoline Direct Injection), ahol közvetlenül az égéstérbe kerül az üzemanyag. A közvetlen befecskendezés hatékonyabb, mivel pontosabban szabályozható az üzemanyag eloszlása és hűtő hatása van az égéstérben.

A befecskendező rendszer legfontosabb feladata, hogy a motor mindenkori igényeinek megfelelően, a lehető legpontosabban adagolja az üzemanyagot, biztosítva a hatékony égést és a minimális károsanyag-kibocsátást.

A befecskendező szelepek idővel elkoszolódhatnak, ami rontja a porlasztást és a motor teljesítményét. Ezért fontos a rendszeres karbantartás és a szelepek tisztítása.

A porlasztó működése

A porlasztó, vagy karburátor, a belső égésű motorok korábbi generációiban kulcsfontosságú szerepet játszott a tüzelőanyag és levegő megfelelő arányú keverékének előállításában. Működése a Venturi-hatáson alapul. A motor által beszívott levegő áthalad a porlasztó szűkített részén, a Venturi-csövön. Itt a levegő sebessége megnő, a nyomás pedig lecsökken.

Ez a nyomáscsökkenés szívja ki az üzemanyagot a porlasztó úszóházából, ahol az üzemanyag szintje állandó. Az üzemanyag egy fúvókán keresztül jut a levegőáramba, ahol a levegő elporlasztja azt, azaz apró cseppekre bontja, így könnyen éghető keveréket hozva létre.

A porlasztóban található egy pillangószelep is, amely a gázpedál lenyomásával nyílik, ezáltal több levegő jut a motorba, amihez a porlasztó több üzemanyagot adagol, növelve a motor teljesítményét. A porlasztó emellett rendelkezik egy alapjárati rendszerrel is, amely a motor alapjáraton történő stabil működését biztosítja.

A porlasztó lényegében egy mechanikus eszköz, amely a levegő áramlását kihasználva adagolja az üzemanyagot a motorba, biztosítva az optimális égéshez szükséges keveréket.

Fontos megjegyezni, hogy a modern motorokban a porlasztót nagyrészt felváltotta az elektronikus üzemanyag-befecskendezés, amely pontosabban és hatékonyabban szabályozza az üzemanyag mennyiségét és időzítését.

A turbófeltöltő működése és előnyei

A turbófeltöltő egy kiegészítő alkatrész a robbanómotorokban, amelynek célja a motorba jutó levegő mennyiségének növelése. Ezáltal több üzemanyagot lehet elégetni, ami nagyobb teljesítményt eredményez anélkül, hogy a motor méretét növelni kellene.

A turbófeltöltő működése a kipufogógáz energiáján alapul. A kipufogógáz egy turbinát forgat meg, ami egy tengelyen keresztül egy kompresszort hajt. Ez a kompresszor sűríti a beszívott levegőt, és nagyobb nyomással juttatja a motor hengereibe. Minél több kipufogógáz áramlik, annál gyorsabban forog a turbina, és annál több levegőt sűrít a kompresszor.

A turbófeltöltő használatának számos előnye van:

- Nagyobb teljesítmény: Ugyanazon motor méret mellett jelentősen növelhető a teljesítmény.

- Jobb üzemanyag-hatékonyság: A hatékonyabb égés miatt javulhat az üzemanyag-fogyasztás.

- Kisebb károsanyag-kibocsátás: A jobb égésnek köszönhetően csökkenhet a károsanyag-kibocsátás.

- Kompenzálja a magassági hatást: Nagyobb magasságban a levegő ritkább, a turbófeltöltő ezt kompenzálja a levegő sűrítésével.

A turbófeltöltő lényegében a kipufogógáz energiájának hasznosításával növeli a motor hatásfokát és teljesítményét.

Fontos megjegyezni, hogy a turbófeltöltőknek is vannak hátrányai. Például a „turbólyuk”, ami a gázpedál lenyomása utáni késleltetést jelenti, amíg a turbina fel nem pörög. Ezt a problémát modern technológiákkal, például változó geometriájú turbófeltöltőkkel (VGT) igyekeznek minimalizálni.

A kompresszor működése és előnyei

A kompresszor, más néven feltöltő, egy olyan alkatrész a robbanómotorban, amely a szívócsőbe juttatott levegő mennyiségét növeli. Ezt mechanikus úton éri el, közvetlenül a motor tengelyéről kapja a meghajtást, például szíjjal vagy fogaskerékkel.

Működése során a kompresszor sűríti a beszívott levegőt, ezáltal nagyobb mennyiségű oxigént kényszerít a hengerekbe. Ez lehetővé teszi, hogy a motor több üzemanyagot égessen el, ami végső soron nagyobb teljesítményt és nyomatékot eredményez.

A kompresszor használatának számos előnye van. Először is, azonnali teljesítménynövekedést biztosít, mivel nem kell megvárni a kipufogógázok felpörgését, mint a turbófeltöltő esetében. Másodszor, a kompresszor hatékonyabbá teheti a motor működését bizonyos fordulatszám-tartományokban. Harmadszor, a kompresszor alkalmazása javíthatja a motor reakciókészségét, mivel gyorsabban reagál a gázpedál lenyomására.

A kompresszor legfontosabb előnye, hogy lineárisabb teljesítménygörbét biztosít a turbófeltöltőhöz képest, ami a vezetési élmény szempontjából fontos lehet.

Fontos megjegyezni, hogy a kompresszorok fogyasztanak energiát a motorból a működésükhöz. Emiatt a kompresszorral szerelt motorok üzemanyag-fogyasztása általában magasabb lehet, mint a kompresszor nélküli motoroké.

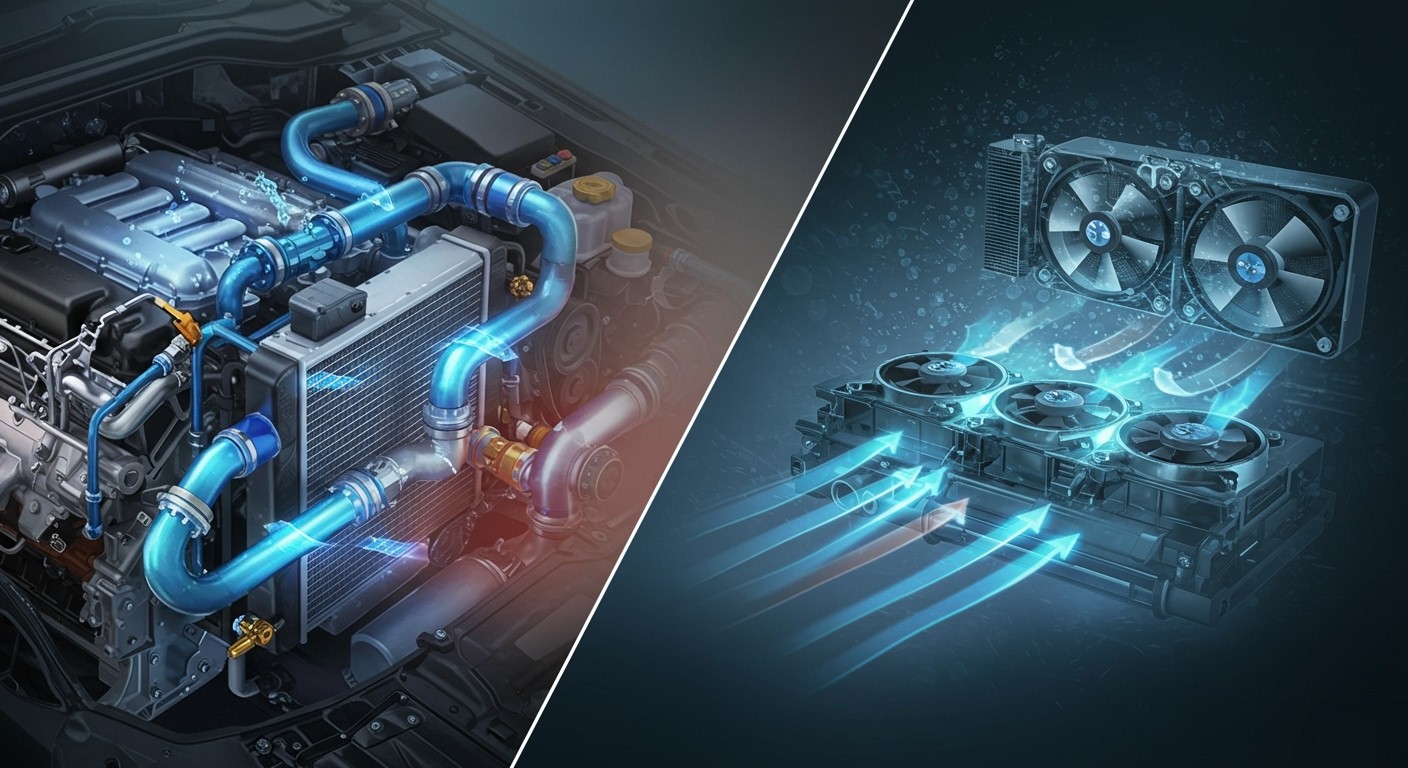

A motor hűtési rendszerei: Vízhűtés és léghűtés

A robbanómotorok működése során jelentős hő keletkezik, amit el kell vezetni a motor alkatrészeinek károsodásának elkerülése érdekében. Erre szolgálnak a hűtési rendszerek, melyek alapvetően két fő típusba sorolhatók: vízhűtés és léghűtés.

A vízhűtéses rendszerek folyadékot (általában vízből és fagyálló keverékéből álló hűtőfolyadékot) használnak a hő elvezetésére. A hűtőfolyadék a motorblokkban és a hengerfejben található csatornákban kering, felveszi a hőt, majd a radiátorba áramlik, ahol a levegővel érintkezve leadja a hőt. A lehűlt folyadék ezután visszatér a motorba, és a ciklus újra kezdődik. A vízhűtés hatékonyabb hőelvezetést tesz lehetővé, így nagyobb teljesítményű motorok hűtésére alkalmas.

A léghűtéses rendszerek a motor alkatrészeinek felületén található bordák segítségével növelik a hőleadó felületet. A levegő közvetlenül érintkezik ezekkel a bordákkal, és elszállítja a hőt. Ez a rendszer egyszerűbb és könnyebb, mint a vízhűtés, de kevésbé hatékony, különösen magas terhelés és alacsony sebesség esetén. Gyakran alkalmazzák kisebb teljesítményű motorokban, például motorkerékpárokban vagy fűnyírókban.

A hűtési rendszer hatékonysága kulcsfontosságú a motor élettartama és teljesítménye szempontjából.

Mindkét rendszernek megvannak a maga előnyei és hátrányai, a választás a motor típusától, a felhasználási körülményektől és a tervezési szempontoktól függ.

A motor kenési rendszere: Az olaj szerepe és keringése

A robbanómotor kenési rendszere létfontosságú a motor élettartamának és hatékonyságának megőrzéséhez. Az olaj fő feladata a mozgó alkatrészek közötti súrlódás csökkentése, ezzel minimalizálva a kopást és a hőtermelést.

A kenési rendszer működése a következő lépésekből áll:

- Olajszivattyú: Az olajszivattyú szívja fel az olajat az olajteknőből, és nyomást gyakorol rá, hogy az a motor különböző részeihez eljusson.

- Olajszűrő: Az olajszűrő eltávolítja a szennyeződéseket az olajból, például a fémrészecskéket és a koromrészecskéket. Ez biztosítja, hogy tiszta olaj kenje a motor alkatrészeit.

- Kenési csatornák: Az olaj a kenési csatornákon keresztül jut el a főtengelyhez, a vezérműtengelyhez, a dugattyúkhoz és más mozgó alkatrészekhez.

- Olajhűtő: Magas terhelés esetén az olaj felmelegedhet. Az olajhűtő segít fenntartani az optimális olajhőmérsékletet.

A megfelelő kenés hiánya a motor alkatrészeinek gyors kopásához és végső soron a motor meghibásodásához vezethet.

Az olaj nem csak kenőanyagként funkcionál, hanem hűti is a motor alkatrészeit, segít eltávolítani a szennyeződéseket, és tömít is a dugattyúgyűrűk és a hengerfal között.

A hengerfej felépítése és funkciói

A hengerfej a robbanómotor kulcsfontosságú alkatrésze, a motorblokk tetején helyezkedik el és szorosan kapcsolódik a hengerekhez. Fő feladata a hengerek lezárása, a tömör égéstér kialakítása és a szelepek elhelyezése.

A hengerfejben találhatók a szelepek (szívó- és kipufogószelepek), melyek a hengerbe áramló üzemanyag-levegő keverék beengedését és az égéstermékek eltávolítását szabályozzák. A szelepeket a vezérműtengely működteti, melynek mozgását a hengerfejben kialakított csapágyak biztosítják.

A hengerfejben helyezkednek el továbbá a gyújtógyertyák (Otto-motoroknál) vagy az üzemanyag-befecskendezők (dízelmotoroknál és néhány Otto-motornál), melyek az égés beindításáért felelősek.

A hengerfej hűtése elengedhetetlen a motor megfelelő működéséhez, ezért hűtőfolyadék-járatok futnak benne, melyek elvezetik a hőt.

A hengerfej anyaga általában alumíniumötvözet vagy öntöttvas, melyek jó hővezető képességgel és szilárdsággal rendelkeznek.

A dugattyú szerepe és anyagai

A dugattyú a robbanómotor központi eleme, mely a hengerben fel-alá mozogva alakítja át az égés során felszabaduló energiát mechanikai munkává. Ez a mozgás hajtja meg a főtengelyt, ami aztán az autó kerekét forgatja.

A dugattyú anyaga kulcsfontosságú a motor teljesítménye és élettartama szempontjából. Általában alumíniumötvözetből készül, mivel ez könnyű, jól vezeti a hőt, és ellenáll a magas hőmérsékletnek és nyomásnak. Egyes nagy teljesítményű motorokban kovácsolt dugattyúkat használnak, melyek még strapabíróbbak.

A dugattyú fő feladata, hogy tömítse a henger terét, miközben a égés során keletkező nyomást a hajtórúdra továbbítja.

A dugattyúk kialakítása is fontos. A dugattyú teteje, a dugattyútető, a kompressziós térbe benyúlva befolyásolja az égés hatékonyságát. A dugattyú oldalán lévő dugattyúgyűrűk biztosítják a tökéletes tömítést a hengerfal és a dugattyú között, megakadályozva a gázok szivárgását és minimalizálva az olajfogyasztást.

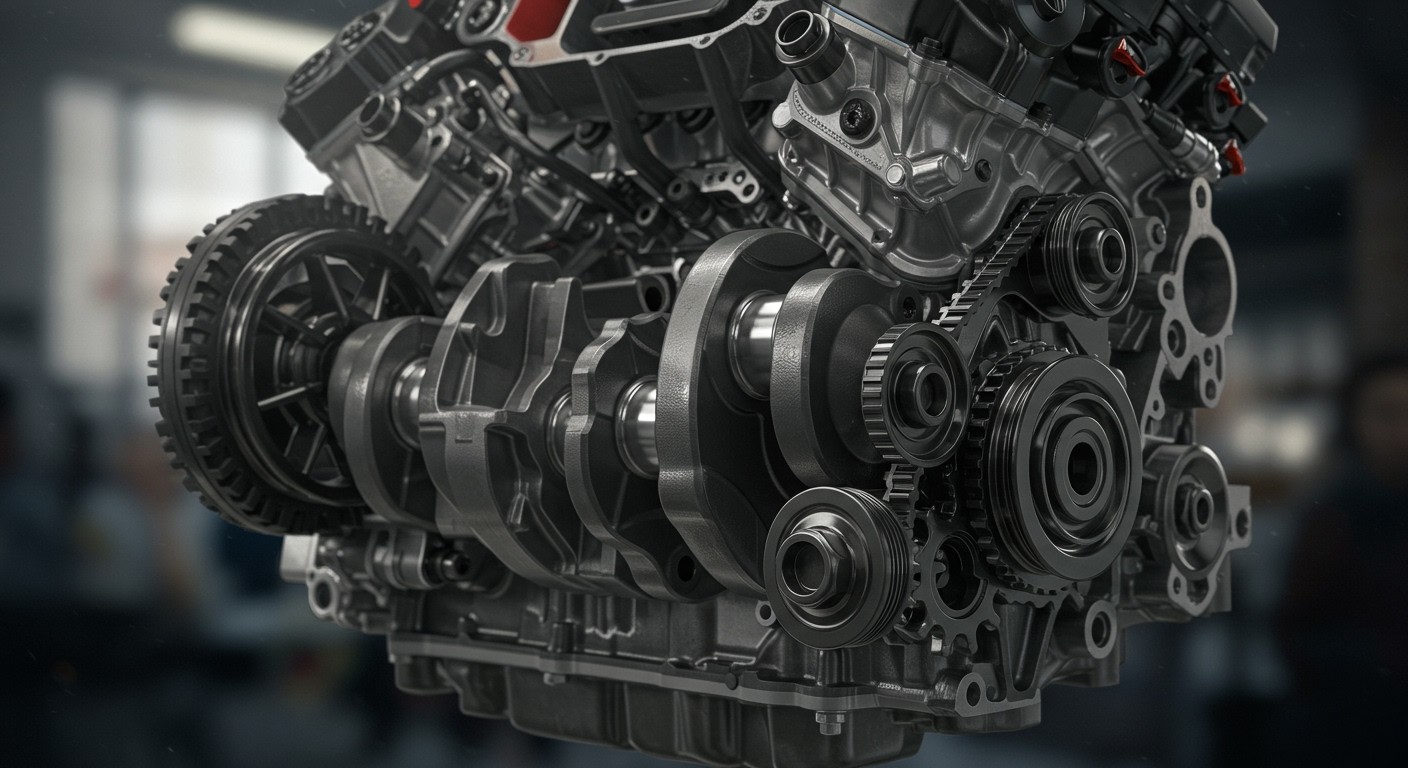

A hajtókar szerepe és anyagai

A hajtókar kulcsfontosságú elem a robbanómotor működésében. Fő feladata a dugattyú lineáris mozgásának átalakítása a forgattyústengely forgómozgásává. Ez az átalakítás teszi lehetővé, hogy a motor által termelt energia hasznos munkává váljon, például a jármű kerekeinek meghajtásává.

A hajtókarok rendkívüli terhelésnek vannak kitéve, mivel a robbanások során keletkező erőt kell közvetíteniük. Emiatt erős és tartós anyagokból készülnek. A leggyakoribb anyagok közé tartozik a kovácsolt acél, amely kiváló szilárdságot és fáradási ellenállást biztosít. Bizonyos esetekben, különösen nagy teljesítményű motorokban, titánötvözeteket is alkalmaznak a súlycsökkentés érdekében.

A hajtókar meghibásodása súlyos motorrongáláshoz vezethet, ezért a rendszeres karbantartás és a megfelelő kenés elengedhetetlen.

A hajtókar kialakítása is fontos szerepet játszik a motor hatékonyságában. A megfelelő geometria biztosítja a hatékony erőátvitelt és minimalizálja a súrlódást. A hajtókarok általában három részből állnak: a dugattyúcsapszeghez csatlakozó kisfejből, a forgattyústengelyhez csatlakozó nagyfejből, és a kettőt összekötő szárból.

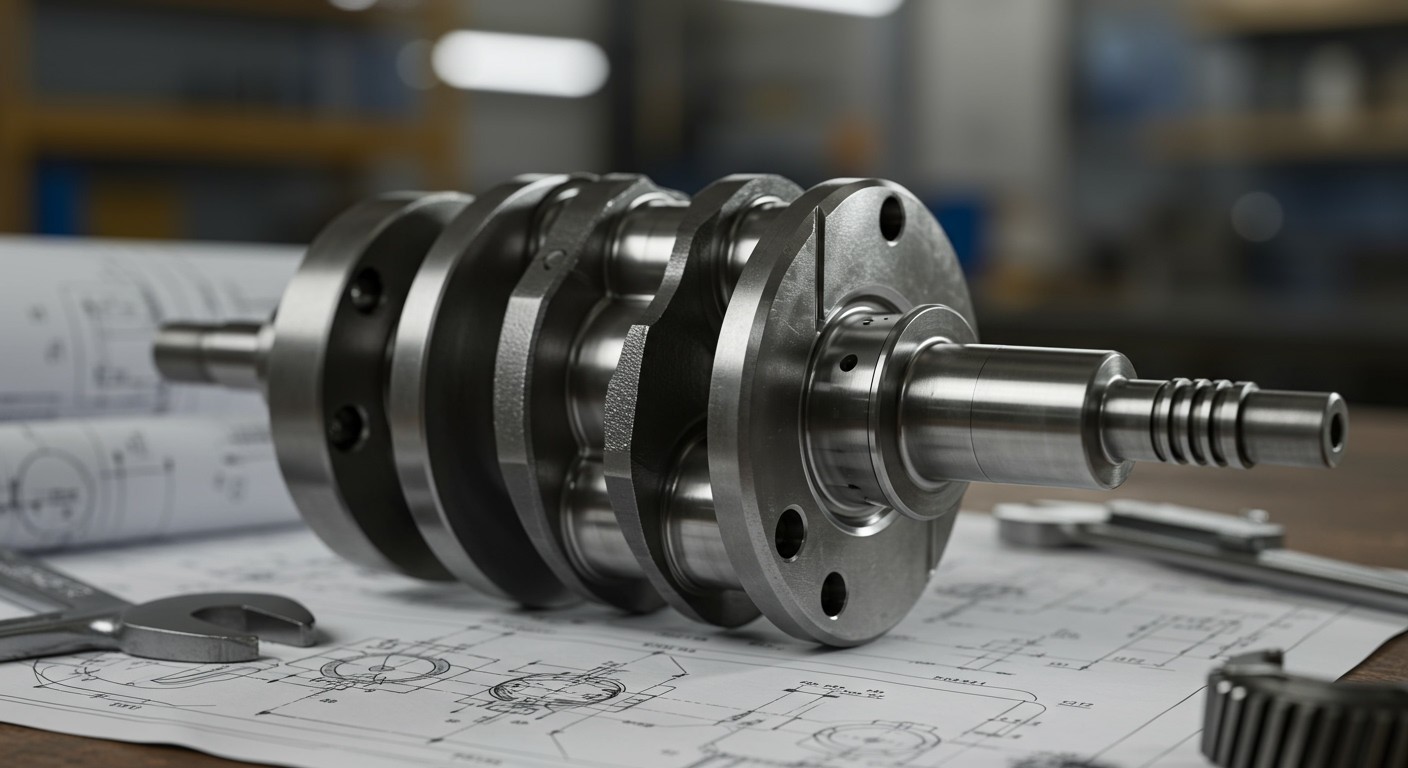

A főtengely szerepe és kiegyensúlyozása

A főtengely a robbanómotor szíve, az a tengely, amelyre a dugattyúk által generált lineáris mozgás forgó mozgássá alakul át. A hajtókarok kapcsolódnak a főtengelyhez, és ahogy a dugattyúk fel-alá mozognak a hengerekben, a hajtókarok forgatják a főtengelyt.

A főtengely nem csupán a mozgás átalakítását végzi, hanem a motor teljesítményének átvitelét is biztosítja a sebességváltó felé, majd onnan a kerekekhez. Ezért kiemelten fontos a szilárdsága és a megbízhatósága.

A forgó mozgás során jelentős vibráció keletkezhet, amit a főtengely kiegyensúlyozásával csökkentenek. A kiegyensúlyozás során a főtengelyre súlyokat helyeznek el, amelyek ellensúlyozzák a forgásból adódó egyenetlenségeket. Ennek köszönhetően a motor simábban jár, csökken a zaj és a kopás.

A megfelelően kiegyensúlyozott főtengely elengedhetetlen a motor hosszú élettartamához és megbízható működéséhez.

A kiegyensúlyozás pontosságát speciális gépeken végzik, amik érzékelik a legkisebb egyenetlenségeket is. A modern motorokban gyakran alkalmaznak rezgéscsillapítókat a főtengelyen, amelyek tovább javítják a működés simaságát.

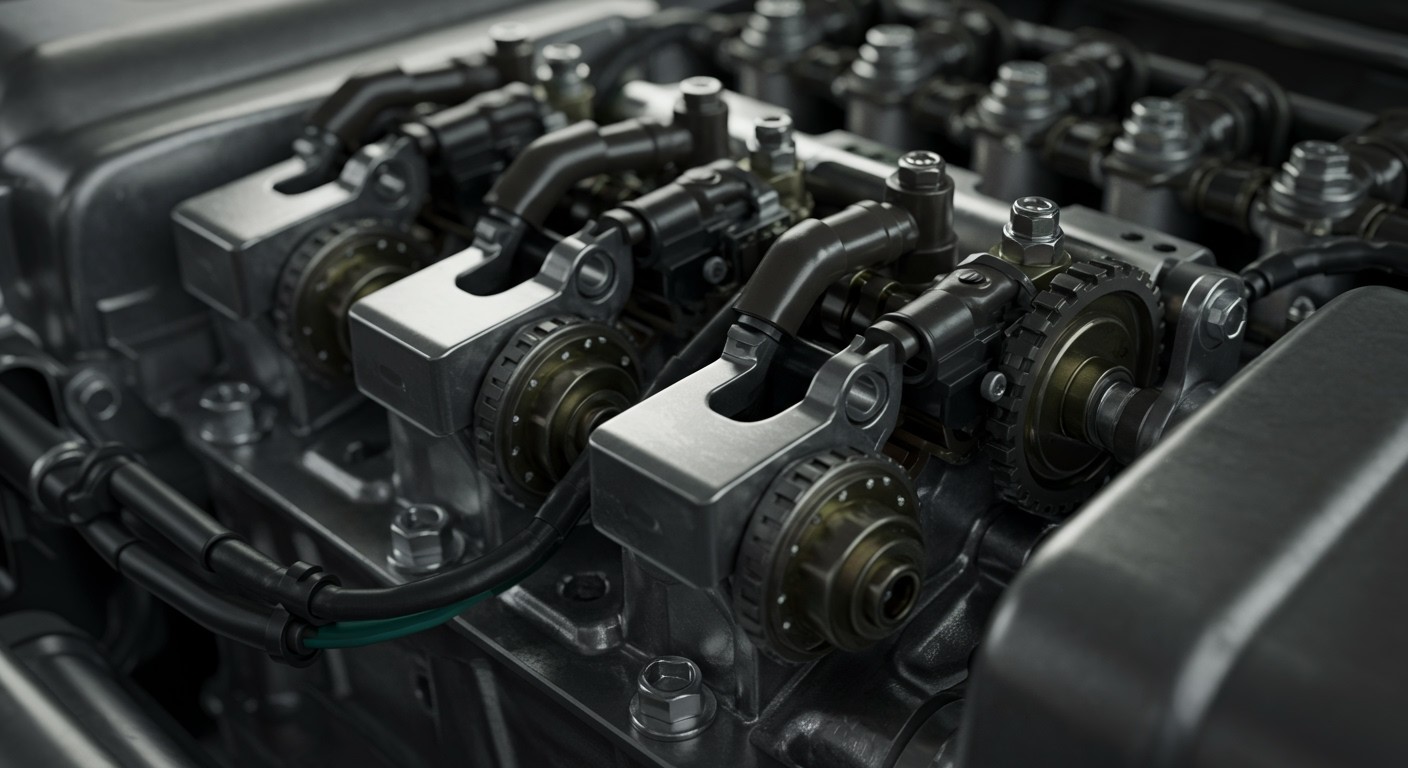

A vezérműtengely szerepe és működése

A vezérműtengely kulcsfontosságú szerepet tölt be a robbanómotor működésében. Feladata, hogy a forgattyústengely forgómozgását átalakítsa a szelepek nyitó és záró mozgásává, ezáltal szabályozva a szívó- és kipufogószelepek időzítését.

A vezérműtengelyen található bütykök, melyek alakja és elhelyezkedése határozza meg a szelepek nyitásának és zárásának időpontját, valamint a nyitás mértékét. A bütykök forgása során érintkeznek a szelepeket működtető mechanizmussal (pl. himbával vagy tőkékkel), így nyitva vagy zárva azokat.

A vezérműtengely tökéletes szinkronban kell működjön a forgattyústengellyel, hogy a szelepek a megfelelő pillanatban nyíljanak és zárjanak, biztosítva a motor optimális működését.

A vezérműtengely meghajtása általában lánccal, szíjjal vagy fogaskerekekkel történik a forgattyústengelyről. A vezérműtengely helyes beállítása kritikus fontosságú a motor hatékony és megbízható működéséhez. A helytelen időzítés jelentős teljesítménycsökkenéshez, sőt, akár a motor károsodásához is vezethet.

A szelepvezérlés típusai: OHC, DOHC, OHV

A szelepek nyitása és zárása kulcsfontosságú a robbanómotor működésében. Ezt a folyamatot a szelepvezérlés szabályozza, melynek három fő típusa létezik: OHV (Overhead Valve), OHC (Overhead Camshaft) és DOHC (Double Overhead Camshaft).

Az OHV (felül szelepelt) motoroknál a vezérműtengely a motorblokkban helyezkedik el, és tolórudak segítségével mozgatja a szelepeket a hengerfejben. Ez egy egyszerű és olcsó megoldás, de a nagy tömegű mozgó alkatrészek miatt kevésbé hatékony magas fordulatszámon.

Az OHC (felül vezérelt) motorokban a vezérműtengely a hengerfejben található, közvetlenül a szelepek fölött. Ez csökkenti a mozgó alkatrészek számát és tömegét, ami pontosabb szelepvezérlést és magasabb fordulatszámot tesz lehetővé. Egy vezérműtengely felelős mind a szívó-, mind a kipufogószelepek működtetéséért.

A DOHC (dupla felül vezérelt) motoroknál két vezérműtengely található a hengerfejben: egy a szívószelepekhez, egy pedig a kipufogószelepekhez. Ez a megoldás a legpontosabb szelepvezérlést teszi lehetővé, és a legjobb teljesítményt nyújtja magas fordulatszámon. Emellett lehetővé teszi a szelepek elhelyezését optimális szögben a égéstérben.

A DOHC rendszerek jellemzően bonyolultabbak és drágábbak, de a teljesítmény javításában nyújtott előnyök miatt gyakran alkalmazzák sportautókban és nagy teljesítményű motorokban.

Mindhárom rendszernek megvannak a maga előnyei és hátrányai, és a választás a motor tervezési céljaitól függ.

A gyújtás időzítése és beállítása

A gyújtás időzítése kritikus fontosságú a robbanómotor hatékony működéséhez. Nem elég, hogy a gyújtószikra létrejöjjön, az időzítésének pontosan a megfelelő pillanatban kell bekövetkeznie, amikor a dugattyú a felső holtpont (FHP) előtt van, a sűrítési ütem végén. Ezt nevezzük előgyújtásnak.

Az előgyújtás mértéke függ a motor fordulatszámától és terhelésétől. Magasabb fordulatszámon a dugattyú gyorsabban mozog, ezért a gyújtásnak korábban kell bekövetkeznie, hogy a keveréknek legyen ideje eléggé elégni, mielőtt a dugattyú eléri a FHP-t és megkezdődik a terjeszkedési ütem.

A helytelenül beállított gyújtásidőzítés jelentősen ronthatja a motor teljesítményét, növelheti az üzemanyag-fogyasztást, sőt, akár károsíthatja is a motort.

A gyújtásidőzítés beállítását régebben mechanikus módszerekkel, például gyújtáselosztó segítségével végezték. Ma már a legtöbb motor elektronikus gyújtásvezérléssel (ECU) rendelkezik, ami automatikusan optimalizálja az időzítést a különböző üzemi körülményekhez igazodva. Az ECU szenzorok segítségével folyamatosan figyeli a motor paramétereit (fordulatszám, terhelés, hőmérséklet) és ezek alapján állítja a gyújtás időzítését.

A gyújtásidőzítés ellenőrzése és beállítása speciális eszközöket (például stroboszkópot) és szakértelmet igényel. Ha a motor furcsán viselkedik, például nehezen indul, gyenge a teljesítménye, vagy kopogó hangot ad, érdemes szakemberhez fordulni.

A kompresszióviszony jelentősége

A kompresszióviszony a motor teljesítményére és hatásfokára gyakorolt hatása kulcsfontosságú. Ez az érték azt mutatja meg, hogy a hengerben lévő térfogat mennyire csökken össze a dugattyú mozgásával a sűrítési ütem során. Magasabb kompresszióviszony elméletileg jobb hatásfokot eredményez, mivel a levegő-üzemanyag keverék jobban felmelegszik, így a robbanás erőteljesebb lesz.

Ugyanakkor a túl magas kompresszióviszony öngyulladáshoz vezethet, ami a motor károsodásához vezethet. Ezért fontos a motor tervezésekor a megfelelő kompromisszum megtalálása. A benzines motorok általában alacsonyabb kompresszióviszonnyal rendelkeznek, mint a dízelmotorok, mivel a dízelmotorok az öngyulladás elvén működnek.

A kompresszióviszony optimális értéke a motor típusától, az üzemanyagtól és a tervezett felhasználástól függ.

A kopogásos égés okai és megelőzése

A kopogásos égés, más néven öngyulladás, a robbanómotorok egyik legkárosabb jelensége. Lényege, hogy a hengerben a levegő-üzemanyag keverék nem a gyújtógyertya szikrájától, hanem a nagy nyomás és hőmérséklet miatt spontán gyullad be, mielőtt a dugattyú elérné a felső holtpontot.

Ennek okai többfélék lehetnek:

- Alacsony oktánszámú üzemanyag használata, amely nem ellenálló az öngyulladással szemben.

- Túl magas kompresszióviszony a motorban.

- Helytelenül beállított gyújtásidőzítés.

- Túlmelegedett hengerfej vagy dugattyú.

- Kokszlerakódás az égéstérben, ami növeli a kompresszióviszonyt és megtartja a hőt.

A kopogásos égés megelőzése érdekében a következőkre kell figyelni:

- A motorhoz előírt oktánszámú üzemanyag használata.

- A gyújtásidőzítés gyári értékeken tartása.

- A hűtőrendszer megfelelő működésének biztosítása.

- Rendszeres karbantartás és a kokszlerakódások eltávolítása.

A kopogásos égés tartós fennállása súlyos motor károsodáshoz vezethet, beleértve a dugattyúk, csapágyak és hengerfej sérülését.

Fontos megjegyezni, hogy a modern motorok kopogásérzékelőkkel vannak felszerelve, amelyek észlelik a jelenséget és automatikusan korrigálják a gyújtásidőzítést, ezzel csökkentve a kopogás kockázatát.

A motor hatásfoka és tényezői

A robbanómotor hatásfoka azt mutatja meg, hogy a tüzelőanyagban rejlő energia mekkora hányada alakul át tényleges munkává. Ez a hatásfok sosem 100%, ugyanis energiaveszteségek lépnek fel.

Számos tényező befolyásolja a motor hatásfokát, például:

- A sűrítési arány: magasabb sűrítési arány jobb hatásfokot eredményez.

- A tüzelőanyag minősége: jobb minőségű tüzelőanyag hatékonyabb égést biztosít.

- A motor hőmérséklete: az optimális hőmérsékleten való működés javítja a hatásfokot.

- A súrlódási veszteségek: a mozgó alkatrészek súrlódása csökkenti a hasznos energiát.

A motor hatásfokának növelése kulcsfontosságú a fogyasztás csökkentéséhez és a károsanyag-kibocsátás mérsékléséhez.

A motor tervezése és karbantartása során kiemelt figyelmet kell fordítani ezekre a tényezőkre a maximális hatékonyság elérése érdekében.

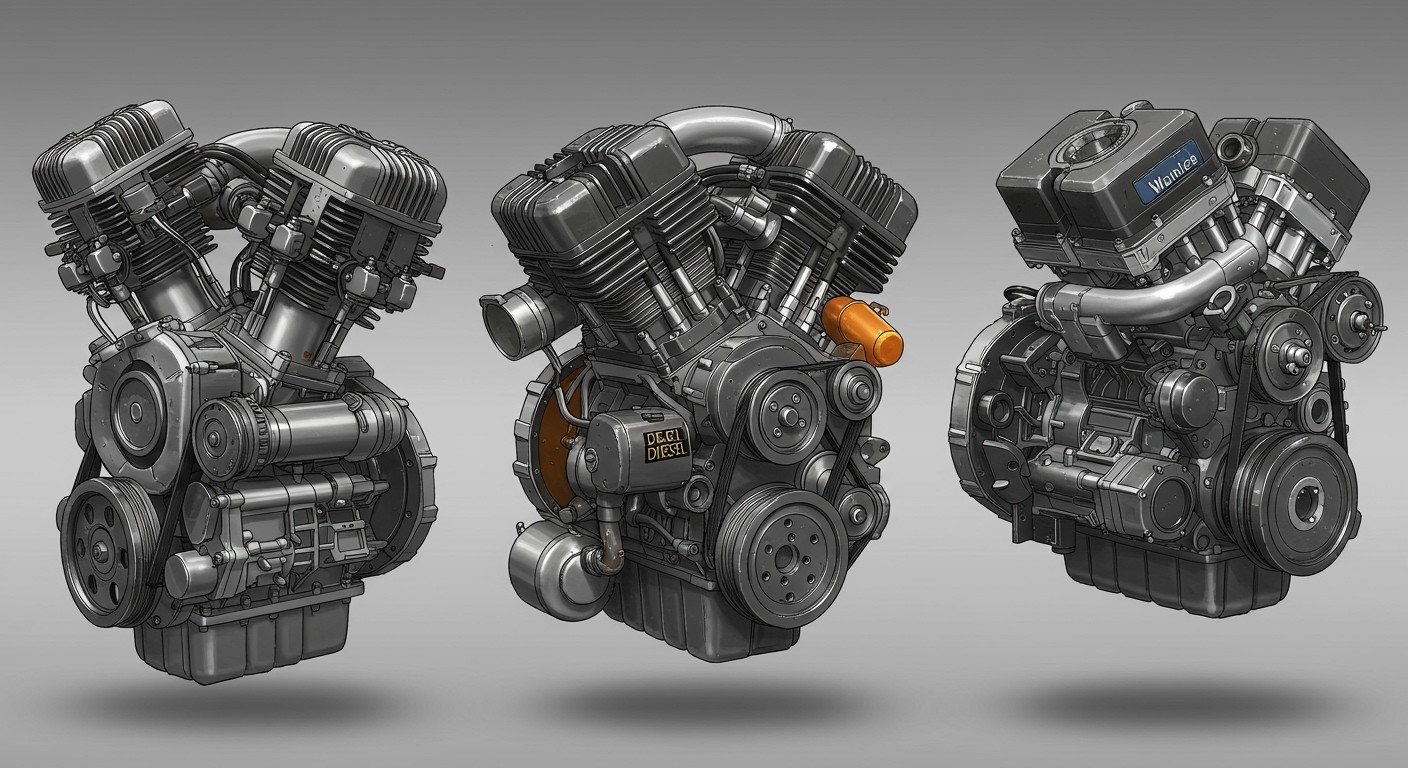

A robbanómotorok típusai: Otto-motor, Diesel-motor, Wankel-motor

A robbanómotorok alapvetően abban különböznek egymástól, hogy hogyan jön létre a gyújtás a hengerben. A legelterjedtebb típus az Otto-motor, melyet benzinmotor néven is ismerünk. Itt a levegő-üzemanyag keveréket a motor szívja be, majd a dugattyú összenyomja. A gyújtást egy gyújtógyertya adja, ami elektromos szikrával lobbantja be a keveréket.

A Diesel-motor ezzel szemben öngyulladással működik. Ide csak levegőt szív be a motor, melyet a dugattyú nagymértékben összenyom. Az összenyomás hatására a levegő hőmérséklete jelentősen megnő. Ekkor fecskendezik be a gázolajat, ami a forró levegővel érintkezve azonnal berobban. A Diesel-motorok általában erősebbek és hatékonyabbak, mint az Otto-motorok, de zajosabbak is.

A Wankel-motor egy teljesen más koncepciót képvisel. Nincs benne dugattyú, hanem egy háromszög alakú rotor forog egy speciális kamrában. A rotor forgása során a kamra különböző területein szívás, sűrítés, robbanás és kipufogás történik. A Wankel-motorok kompakt méretűek és nagy teljesítményre képesek, de kevésbé hatékonyak és bonyolultabb a karbantartásuk.

A legfontosabb különbség tehát a gyújtás módjában rejlik: az Otto-motor gyújtógyertyát használ, a Diesel-motor öngyulladással működik, a Wankel pedig rotációs mozgást használ a ciklus végrehajtására.

A Diesel-motor működése: Öngyulladásos égés

A dízelmotor működése alapvetően eltér a benzinmotorétól. A legfontosabb különbség az égés módjában rejlik. Míg a benzinmotor gyújtógyertyával gerjesztett szikrával gyújtja be a levegő-üzemanyag keveréket, a dízelmotor az öngyulladás elvén működik.

A folyamat a következőképpen zajlik: a dugattyú a hengerben felfelé haladva nagyon magasra sűríti a levegőt. Ez a sűrítés drasztikusan megnöveli a levegő hőmérsékletét, akár 700-900 Celsius-fokig is. Amikor a dugattyú a felső holtpont közelébe ér, a befecskendező fúvókák finom porlasztású gázolajat fecskendeznek a forró levegőbe.

Mivel a levegő hőmérséklete jóval a gázolaj gyulladási hőmérséklete felett van, a befecskendezett gázolaj azonnal meggyullad. Ez a kontrollált robbanás tolja lefelé a dugattyút, elvégezve a munkát. A befecskendezés időzítése és mennyisége kulcsfontosságú a hatékony és tiszta égéshez.

A dízelmotor lényege tehát, hogy a nagymértékű sűrítés által felhevített levegőbe fecskendezett üzemanyag öngyulladással ég el, gyújtógyertya használata nélkül.

Fontos megjegyezni, hogy a dízelmotorok általában nagyobb sűrítési aránnyal rendelkeznek, mint a benzinmotorok (14:1-től akár 25:1-ig), ami a magasabb hatásfokuk egyik oka. A modern dízelmotorok emellett számos technológiát alkalmaznak az égés optimalizálására, mint például a közvetlen befecskendezés, a turbófeltöltés és a változó geometriájú turbó.

A Wankel-motor működése: Forgódugattyús motor

A Wankel-motor, vagy forgódugattyús motor, egy teljesen eltérő megközelítést alkalmaz a belsőégésű motorok között. A hagyományos dugattyúk helyett egy háromszög alakú forgórész végzi a munkát, mely egy speciális, epitrochoidális alakú házban forog.

A működés ciklusai – szívás, sűrítés, gyújtás és kipufogás – itt is megtalálhatóak, de nem lineáris mozgással valósulnak meg, hanem a forgórész által bezárt kamrák térfogatának változásával. A forgórész minden egyes fordulatával három munkaütem történik, ami magasabb teljesítmény/tömeg arányt eredményezhet.

A motor előnyei közé tartozik a kisebb méret és a kevesebb mozgó alkatrész, ami elméletileg megbízhatóbb működést eredményez. Viszont a tökéletes tömítés kialakítása komoly kihívást jelentett, ami magasabb károsanyag-kibocsátáshoz és esetenként alacsonyabb élettartamhoz vezetett.

A Wankel-motor legfontosabb jellemzője, hogy a forgómozgást közvetlenül a forgórész végzi, nincs szükség hajtókarokra és főtengelyre, mint a hagyományos dugattyús motorokban.

Bár a Wankel-motor nem terjedt el olyan széles körben, mint a dugattyús motorok, a Mazda RX-7 és RX-8 modellekben való alkalmazása ikonikussá tette, és a mai napig is folynak fejlesztések a hatékonyságának és a károsanyag-kibocsátásának javítására.

A motor teljesítményének mérése

A robbanómotor teljesítményének mérése kulcsfontosságú a motor karakterisztikájának megértéséhez. A leggyakoribb módszer a fékpad használata, mely lehetővé teszi a motor által leadott forgatónyomaték és fordulatszám egyidejű mérését.

Ezekből az adatokból számítható ki a teljesítmény (általában lóerőben vagy kilowattban kifejezve). A fékpad gyakorlatilag egy terhelést fejt ki a motorra, miközben a motor igyekszik ezt a terhelést legyőzni.

A teljesítmény tehát a forgatónyomaték és a fordulatszám szorzata, ami megmutatja, hogy a motor mennyi munkát képes elvégezni egy adott idő alatt.

A mérés során fontos a környezeti feltételek (hőmérséklet, légnyomás) figyelembe vétele is, mivel ezek befolyásolhatják a motor teljesítményét. A kapott adatokat korrigálják, hogy összehasonlíthatóak legyenek különböző körülmények között végzett mérések eredményei.

A nyomaték jelentősége

A robbanómotor működése során létrejövő nyomaték kulcsfontosságú a mozgás átvitelében. Ez az az erő, amely forgatja a főtengelyt, és végső soron a kerekekre jutva hajtja meg a járművet. A nyomaték nagysága függ a motor konstrukciójától, a hengerek méretétől, és a benzin-levegő keverék elégetése során felszabaduló energia mennyiségétől.

A nagyobb nyomaték azt jelenti, hogy a motor erősebben tud húzni alacsonyabb fordulatszámon is. Ez különösen fontos például emelkedőkön való feljutásnál, vagy nehéz terhek vontatásánál.

A nyomaték az a forgató hatás, amely lehetővé teszi a motor számára, hogy munkát végezzen, és legyőzze a mozgással szembeni ellenállást.

A motor fordulatszáma és a nyomaték közötti kapcsolatot a motor nyomatékgörbéje mutatja meg, ami egy fontos jellemzője a motor teljesítményének.

A motor környezetvédelmi szempontjai

A robbanómotorok működése komoly környezeti terheléssel jár. A fosszilis tüzelőanyagok elégetése során káros anyagok kerülnek a levegőbe, mint például a nitrogén-oxidok (NOx), szén-monoxid (CO), szénhidrogének (HC) és a szálló por (PM). Ezek az anyagok légzőszervi problémákat okozhatnak, hozzájárulnak a savas esőkhöz és a szmog kialakulásához.

Az üvegházhatású gázok, különösen a szén-dioxid (CO2) kibocsátása a motorok működésének egy másik jelentős környezeti hatása, ami a globális felmelegedéshez vezet.

A robbanómotorok környezeti hatásainak csökkentése érdekében kulcsfontosságú a hatékonyabb motorok fejlesztése, a károsanyag-kibocsátást csökkentő technológiák alkalmazása (pl. katalizátorok, részecskeszűrők) és az alternatív üzemanyagok (pl. bioetanol, hidrogén) használata.

Emellett a járművek rendszeres karbantartása is elengedhetetlen a károsanyag-kibocsátás minimalizálásához.

A katalizátor működése

A katalizátor kulcsfontosságú szerepet játszik a robbanómotorok által kibocsátott káros anyagok csökkentésében. Lényegében egy kerámia vagy fém hordozóra felvitt nemesfém réteg (például platina, palládium, ródium), amely kémiai reakciókat katalizál. Ezek a reakciók átalakítják a káros gázokat kevésbé ártalmas anyagokká.

A kipufogógáz a katalizátoron áthaladva érintkezik a nemesfém felülettel. Itt a szénhidrogének (HC), a szén-monoxid (CO) és a nitrogén-oxidok (NOx) reakcióba lépnek egymással és a katalizátor anyagával.

A katalizátor célja, hogy a káros anyagokat szén-dioxiddá (CO2), vízzé (H2O) és nitrogénné (N2) alakítsa át, ezzel jelentősen csökkentve a környezetszennyezést.

Fontos megjegyezni, hogy a katalizátor hatékonysága függ a üzemanyag minőségétől és a motor megfelelő működésétől. A nem megfelelő üzemanyag (például ólmozott benzin) vagy a motorhibák a katalizátor tönkremeneteléhez vezethetnek.

A részecskeszűrő működése

A részecskeszűrő, vagy más néven DPF (Diesel Particulate Filter), a dízelmotorok kipufogórendszerének fontos eleme. Feladata a motor által kibocsátott szilárd részecskék, azaz a korom megfogása és eltávolítása.

A szűrő általában kerámia alapú, porózus szerkezetű. A kipufogógáz áthalad a szűrőn, miközben a szilárd részecskék a szűrő pórusaiban fennakadnak. Ezáltal jelentősen csökken a környezetbe jutó károsanyag-kibocsátás.

A szűrő idővel telítődik a korommal, ezért regenerálásra van szükség. A regeneráció során a felgyülemlett korom magas hőmérsékleten elégetésre kerül, így a szűrő újra átjárhatóvá válik.

A regeneráció passzívan, a motor üzemi hőmérsékletén, vagy aktívan, a motorvezérlő által indított, extra üzemanyag-befecskendezéssel történhet.

Ha a regeneráció nem történik meg időben, a szűrő eltömődhet, ami a motor teljesítményének csökkenéséhez és akár meghibásodáshoz is vezethet. Fontos a megfelelő karbantartás és a motor rendszeres, magasabb fordulatszámon történő használata a részecskeszűrő optimális működésének fenntartása érdekében.

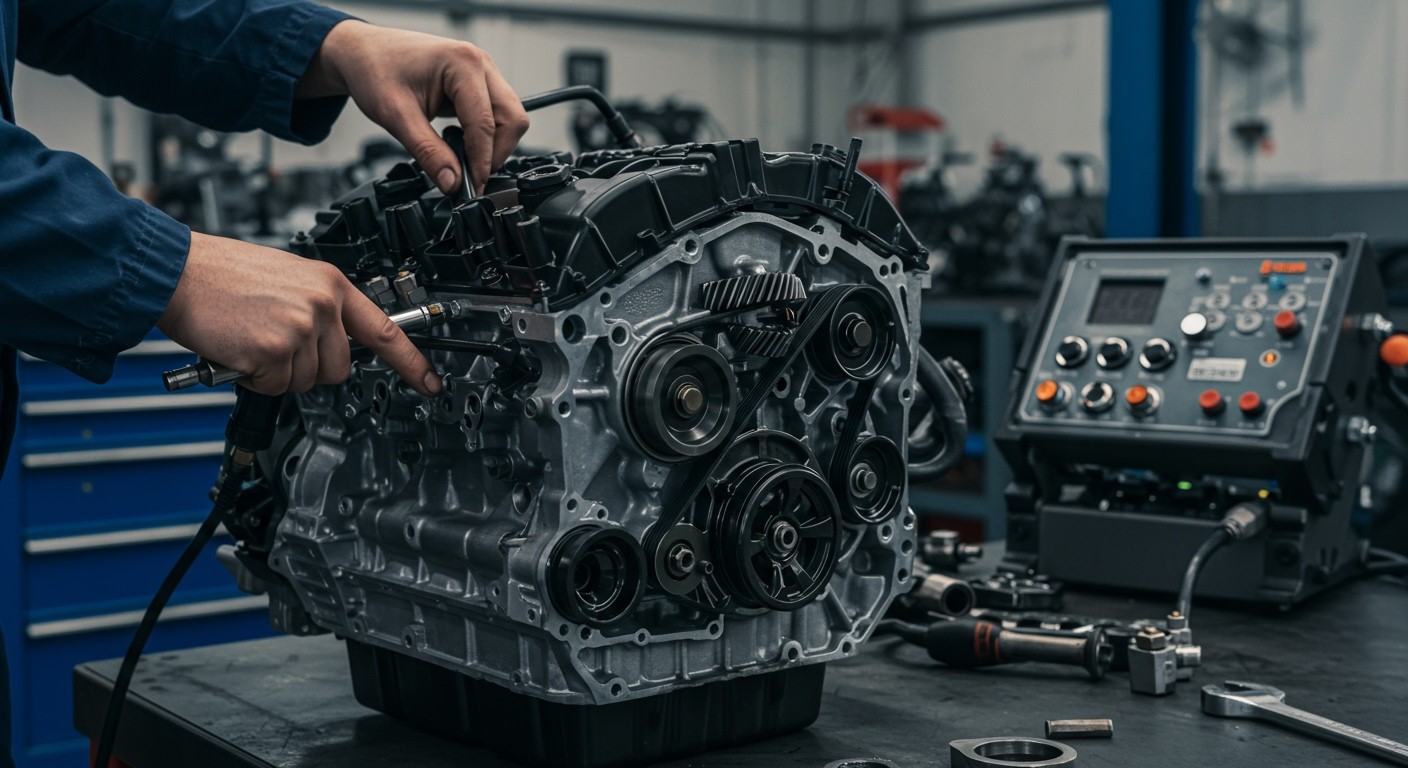

A motor karbantartása és javítása

A robbanómotor hosszú élettartamának kulcsa a rendszeres karbantartás. Ellenőrizzük a motorolaj szintjét és minőségét, szükség esetén cseréljük. Figyeljünk a hűtőfolyadékre is, mert a túlmelegedés súlyos károkat okozhat. A szűrők (olaj-, levegő-, üzemanyag-) tisztán tartása elengedhetetlen a hatékony működéshez.

A gyújtógyertyák állapotát is rendszeresen vizsgálni kell, mert kopásuk rontja az égést és a motor teljesítményét. Bizonyos időközönként szükség lehet a szelephézagok beállítására is, hogy a motor optimálisan működjön. Ha furcsa hangokat hallunk, vagy a motor teljesítménye csökken, azonnal forduljunk szakemberhez.

A megelőzés mindig olcsóbb, mint a javítás, ezért ne hanyagoljuk el a rendszeres karbantartást!

Fontos megjegyezni, hogy a bonyolultabb javítási munkálatokat bízzuk szakemberre, mert a helytelen beavatkozás további károkat okozhat.

A gyakori motorhibák és azok okai

A robbanómotorok komplexitása miatt számos hibaforrás létezik. Az egyik leggyakoribb a kenési problémák. Ha a motorolaj szintje alacsony, vagy az olaj minősége romlott, a súrlódó alkatrészek (pl. dugattyúk, csapágyak) túlzottan kopnak, ami a motor élettartamának jelentős csökkenéséhez vezet. A nem megfelelő hűtés is komoly gondokat okozhat. A túlmelegedés tönkreteheti a tömítéseket, deformálhatja a hengerfejet, sőt, akár a motorblokk megolvadásához is vezethet.

A gyújtásrendszer hibái is gyakoriak. A kopott gyújtógyertyák, a hibás gyújtótrafók vagy a rossz vezérlés miatt a motor nem indul el, vagy rángatva, egyenetlenül jár. A üzemanyagellátási problémák, mint például a dugulás az üzemanyagszűrőben, vagy a hibás üzemanyagpumpa, szintén leállást okozhatnak.

A motorhibák megelőzésének kulcsa a rendszeres karbantartás és a minőségi alkatrészek használata.

A szelepek meghibásodása is gyakran előfordul. A szelepek kopása, a nem megfelelő szelephézag vagy a szeleptányér sérülése a motor teljesítményének csökkenéséhez, kopogáshoz és akár komolyabb károkhoz is vezethet.

A modern robbanómotorok fejlesztési irányai

A modern robbanómotorok fejlesztése elsősorban a hatékonyság növelésére és a károsanyag-kibocsátás csökkentésére irányul. Ez a cél számos technológiai újítást eredményezett.

Ilyen például a közvetlen befecskendezés, amely pontosabb üzemanyag-adagolást tesz lehetővé, javítva az égést és csökkentve a fogyasztást. A turbófeltöltés és a kompresszorok használata a motor teljesítményének növelését szolgálja kisebb motorok esetén is, ami szintén hozzájárul a hatékonysághoz.

A változó szelepvezérlés lehetővé teszi a szelepnyitási idő és emelés optimális beállítását a motor aktuális terheléséhez igazodva. Ezáltal javul a motor rugalmassága és csökken az üzemanyag-fogyasztás.

A legfontosabb fejlesztési irány a hibrid technológiák alkalmazása, amelyek a belsőégésű motort elektromos motorral kombinálják, tovább csökkentve a károsanyag-kibocsátást és javítva az üzemanyag-hatékonyságot.

Folyamatosan zajlik az alternatív üzemanyagok kutatása és fejlesztése is, mint például a bioetanol, a biodízel és a hidrogén, amelyek potenciálisan kevésbé károsak a környezetre, mint a hagyományos fosszilis üzemanyagok.

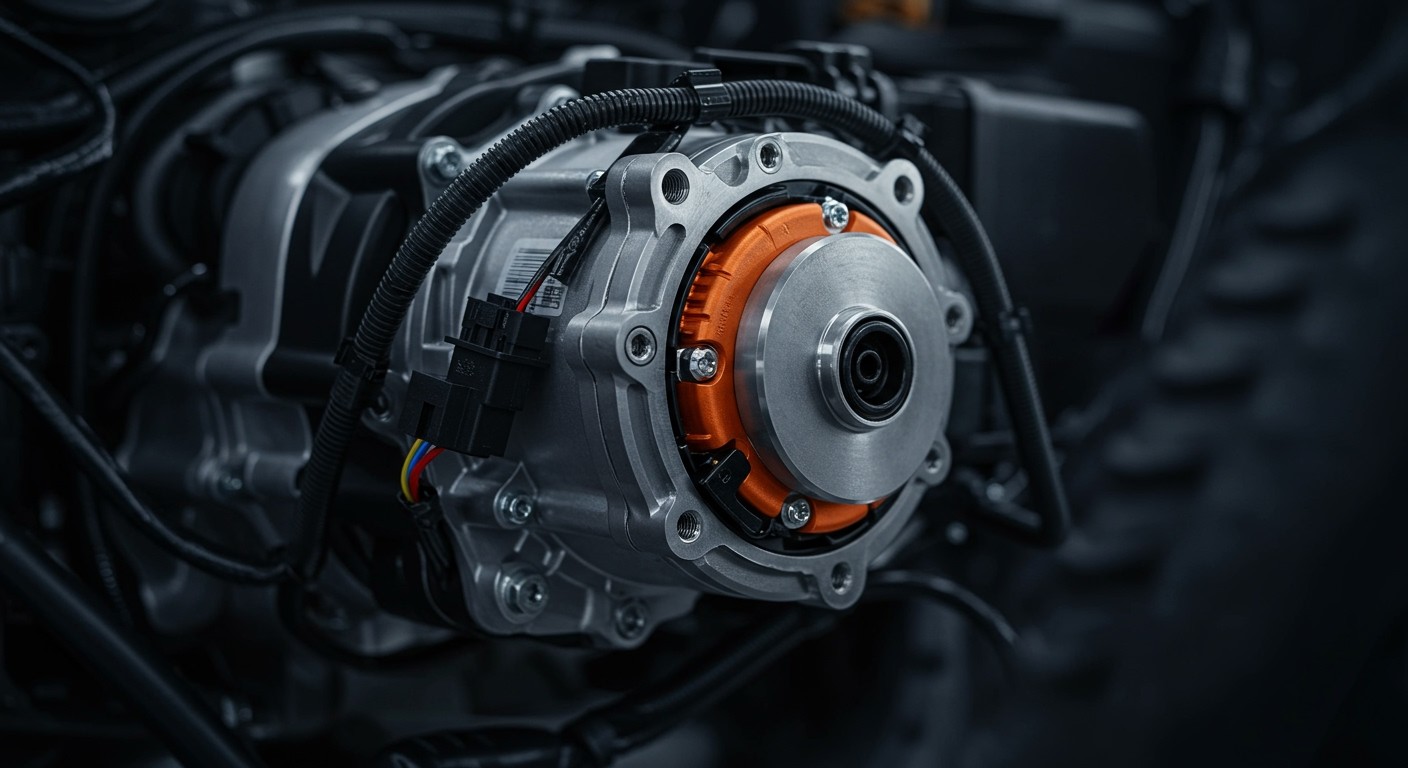

Hibrid motorok

A hibrid motorok a robbanómotor működési elvét ötvözik egy elektromos motorral és akkumulátorral. Ez a kombináció lehetővé teszi a hatékonyabb üzemanyag-felhasználást és a károsanyag-kibocsátás csökkentését.

A hibrid rendszerek többféle módon működhetnek. Néhány hibrid járműben a robbanómotor a fő erőforrás, az elektromos motor pedig csak rásegít a gyorsításnál vagy a nehéz terhelésnél. Más hibridek képesek tisztán elektromos üzemmódban is közlekedni, különösen alacsony sebességnél vagy rövid távokon.

A regeneratív fékezés egy fontos jellemzője a hibrid rendszereknek. Fékezéskor a mozgási energiát nem hővé alakítják, hanem visszatáplálják az akkumulátorba, növelve annak töltöttségét.

A hibrid motorok lényege tehát, hogy a robbanómotor és az elektromos motor előnyeit kombinálva, a lehető legoptimálisabb hatásfokot érjék el különböző vezetési körülmények között.

A hibrid technológia folyamatosan fejlődik, és egyre több járműgyártó kínál hibrid modelleket, amelyek hozzájárulnak a fenntarthatóbb közlekedéshez.

Elektromos rásegítésű motorok

Az elektromos rásegítésű motorok, más néven hibrid motorok, a belső égésű motor (ICE) és egy elektromos motor kombinációját használják. A cél a fogyasztás csökkentése és a károsanyag-kibocsátás mérséklése. Ez a két motor együttműködik, de nem feltétlenül egyszerre.

Tipikusan az elektromos motor besegít a gyorsításkor, amikor az ICE a legnagyobb terhelésnek van kitéve, így csökkentve az üzemanyag-fogyasztást. A fékezési energia visszanyerésével (rekuperáció) az elektromos motor generátorként működik, töltve az akkumulátort, ami tovább javítja a hatékonyságot.

A legfontosabb, hogy az elektromos rásegítés lehetővé teszi a belső égésű motor számára, hogy hatékonyabban működjön, ahelyett, hogy minden terhelési helyzetben optimális teljesítményt kellene nyújtania.

Különböző hibrid rendszerek léteznek, a „mild hibrid”-től, ahol az elektromos motor csak kisebb rásegítést nyújt, a „full hibrid”-ig, ahol az autó tisztán elektromosan is képes közlekedni rövidebb távokon.

A jövő robbanómotorjai

A jövő robbanómotorjai nem a múlt technológiáinak egyszerű továbbfejlesztései. A hangsúly a hatékonyság növelésén és a károsanyag-kibocsátás minimalizálásán van. Gondoljunk csak a változó kompressziójú motorokra, melyek képesek dinamikusan alkalmazkodni a terheléshez, optimalizálva az üzemanyag-fogyasztást.

Emellett a hibrid technológiák integrálása is kulcsfontosságú. Egyre több gyártó kombinálja a robbanómotort elektromos motorokkal, kihasználva mindkét technológia előnyeit.

A jövő robbanómotorjai valószínűleg kisebbek, könnyebbek és sokkal hatékonyabbak lesznek, köszönhetően az új anyagoknak és a fejlett vezérlőrendszereknek.

Ne feledkezzünk meg az alternatív üzemanyagokról sem. A bioüzemanyagok, a hidrogén és a szintetikus üzemanyagok potenciális megoldást jelenthetnek a fosszilis tüzelőanyagoktól való függőség csökkentésére.

A motorok vezérlését tekintve, a mesterséges intelligencia és a gépi tanulás alkalmazása lehetővé teszi a motorok valós idejű optimalizálását, figyelembe véve a vezetési stílust és a környezeti feltételeket.