Az ipari folyamatok során használt levegő minősége közvetlenül befolyásolja a termékek minőségét, a berendezések élettartamát és a gyártási hatékonyságot. A levegő előkészítése ezért nem csupán egy opcionális lépés, hanem egy elengedhetetlen követelmény a legtöbb iparágban.

A sűrített levegő például, gyakran tartalmaz szennyeződéseket, mint például vizet, olajat és szilárd részecskéket. Ezek a szennyeződések károsíthatják a pneumatikus eszközöket, korróziót okozhatnak a csővezetékekben, és tönkretehetik a termékeket. A tiszta és száraz levegő biztosítása elengedhetetlen a megbízható működés és a költséges leállások elkerülése érdekében.

Különböző iparágakban, mint például az élelmiszeriparban, a gyógyszeriparban és az elektronikában, a levegő tisztasága különösen kritikus. Ezekben az iparágakban a szennyezett levegő veszélyeztetheti a termékek sterilitását, minőségét és biztonságát. A speciális szűrőrendszerek és a szigorú előkészítési eljárások biztosítják, hogy a levegő megfeleljen a legmagasabb követelményeknek is.

A levegő előkészítése az iparban a termelési folyamatok alapvető eleme, amely biztosítja a berendezések hosszú élettartamát, a termékek kiváló minőségét és a folyamatok hatékony működését.

A nem megfelelő levegő előkészítés számos problémához vezethet, beleértve a:

- Pneumatikus eszközök meghibásodását

- Termékminőség romlását

- Nagyobb karbantartási költségeket

- Energiafogyasztás növekedését

- A gyártási folyamatok leállását

A levegő előkészítés magában foglalja a szűrést, a szárítást, az olajozást és a nyomásszabályozást. A megfelelő előkészítési technológia kiválasztása az adott ipari folyamat igényeitől függ. A berendezések rendszeres karbantartása és a szűrők cseréje elengedhetetlen a hatékony és megbízható működés biztosításához.

A szennyezett levegő hatása az ipari berendezésekre és termékekre

A szennyezett levegő komoly veszélyt jelent az ipari berendezésekre és a gyártott termékek minőségére. A levegőben lévő szennyeződések, mint például a por, a korom, a különféle gázok és a páratartalom, számos problémát okozhatnak, amelyek végső soron a termelékenység csökkenéséhez és a költségek növekedéséhez vezetnek.

Az egyik leggyakoribb probléma a berendezések korróziója és kopása. A szennyezett levegőben lévő maró hatású anyagok, mint például a kén-dioxid vagy a nitrogén-oxidok, megtámadhatják a fém alkatrészeket, ami rozsdásodáshoz, repedésekhez és egyéb károsodásokhoz vezethet. Ez nemcsak a berendezések élettartamát csökkenti, hanem váratlan leállásokat is okozhat, amelyek jelentős termeléskiesést eredményezhetnek.

A por és a korom lerakódása a berendezések érzékeny alkatrészein, például a elektronikus áramkörökön és a szenzorokon, hibás működést vagy teljes meghibásodást okozhat. Ez különösen kritikus a precíziós berendezések esetében, ahol a legkisebb eltérés is elfogadhatatlan hibákhoz vezethet a gyártási folyamatban. A szűrők eltömődése a szellőzőrendszerekben a berendezések túlmelegedéséhez vezethet, ami szintén károsíthatja azokat, és tűzveszélyt is jelenthet.

A szennyezett levegő nemcsak a berendezéseket károsítja, hanem a termékek minőségét is rontja. A por, a korom és más szennyeződések bekerülhetnek a termékekbe a gyártási folyamat során, ami elszíneződést, felületi hibákat vagy akár a termék teljes használhatatlanságát okozhatja. Ez különösen fontos a élelmiszeriparban, a gyógyszeriparban és az elektronikai iparban, ahol a termékek tisztasága és sterilitása elengedhetetlen.

A páratartalom szintén kritikus tényező. A túl magas páratartalom korróziót okozhat, elősegítheti a mikroorganizmusok szaporodását, és befolyásolhatja a termékek száradási idejét. A túl alacsony páratartalom pedig statikus elektromosságot okozhat, ami károsíthatja az elektronikus alkatrészeket, és tűzveszélyt is jelenthet.

A szennyezett levegő által okozott károk nemcsak a javítási költségeket növelik, hanem a termelési veszteségek, a selejt termékek és a garanciális költségek miatt is jelentős anyagi terhet rónak a vállalkozásokra.

A levegő előkészítése, beleértve a szűrést, a szárítást és a páratartalom szabályozását, elengedhetetlen a berendezések védelméhez, a termékek minőségének biztosításához és a termelési költségek csökkentéséhez. A beruházás a levegő előkészítő rendszerekbe hosszú távon megtérül, mivel csökkenti a javítási költségeket, növeli a berendezések élettartamát, javítja a termékek minőségét és minimalizálja a termelési veszteségeket.

A levegőben található főbb szennyeződések és azok forrásai

Az ipari levegő előkészítése elengedhetetlen, mert a levegőben található szennyeződések súlyosan károsíthatják a berendezéseket, befolyásolhatják a termék minőségét és veszélyeztethetik a munkavállalók egészségét. A szennyeződések forrásai sokrétűek, a helyi környezettől és az ipari tevékenység jellegétől függően.

- Szilárd részecskék: A por, a korom, a fémoxidok és más szilárd szennyeződések a leggyakoribbak. Forrásaik lehetnek a közlekedés (kipufogógázok), építkezések, mezőgazdasági tevékenységek, bányászat és az ipari termelés, például csiszolás, vágás, hegesztés. Ezek a részecskék eltömíthetik a szűrőket, kopást okozhatnak a gépekben, és szennyezhetik a terméket.

- Gázok és gőzök: Különböző ipari folyamatok során keletkezhetnek illékony szerves vegyületek (VOC), kén-dioxid (SO2), nitrogén-oxidok (NOx), szén-monoxid (CO) és más káros gázok. Ezek a gázok korróziót okozhatnak, károsíthatják a katalizátorokat és befolyásolhatják a kémiai reakciók sebességét.

- Nedvesség: A levegőben lévő nedvesség (vízgőz) kondenzálódhat a csővezetékekben és a berendezésekben, korróziót okozva és elősegítve a mikroorganizmusok szaporodását. A nedvesség különösen problémás a pneumatikus rendszerekben, ahol zavarhatja a működést és károsíthatja a berendezéseket.

- Olaj: A kompresszorokból származó olajgőzök és cseppek szennyezhetik a sűrített levegőt. Az olaj lerakódhat a csövekben és a berendezésekben, befolyásolva a működést és a termék minőségét.

- Mikroorganizmusok: A baktériumok, gombák és vírusok is jelen lehetnek a levegőben, különösen a nedves és meleg környezetben. Ezek a mikroorganizmusok szennyezhetik a terméket, például az élelmiszeriparban és a gyógyszeriparban, és egészségügyi kockázatot jelenthetnek a munkavállalók számára.

A levegőben található szennyeződések típusának és koncentrációjának ismerete alapvető fontosságú a megfelelő levegőtisztító technológia kiválasztásához és az ipari folyamatok hatékonyságának és biztonságának biztosításához.

A fenti szennyeződések forrásának azonosítása és a megfelelő levegőtisztító berendezések, például szűrők, szárítók és olajleválasztók alkalmazása elengedhetetlen az ipari folyamatok optimalizálásához és a termékek minőségének megőrzéséhez.

A levegő előkészítésének céljai: tisztaság, szárazság, nyomásszabályozás

Az ipari folyamatokban a levegő előkészítése azért elengedhetetlen, mert a sűrített levegő minősége közvetlenül befolyásolja a berendezések élettartamát, a termék minőségét és a gyártási hatékonyságot. A levegő előkészítésének három fő célja van: a tisztaság, a szárazság és a nyomásszabályozás. Mindhárom cél elérése kritikus fontosságú a problémamentes működéshez.

A tisztaság azt jelenti, hogy a sűrített levegőből el kell távolítani a szennyeződéseket, például a port, olajat, vizet és egyéb részecskéket. Ezek a szennyeződések károsíthatják a pneumatikus eszközöket, szelepeket, hengereket, ami leállásokhoz, javításokhoz és a termelés kieséséhez vezethet. A tisztátlan levegő emellett a termék minőségét is ronthatja, különösen az élelmiszeriparban, a gyógyszeriparban és az elektronikai iparban, ahol a sterilitás és a szennyeződésmentesség kiemelten fontos.

A szárazság a sűrített levegőben lévő vízpára mennyiségének szabályozását jelenti. A víz a sűrített levegőben korróziót okozhat a csővezetékekben és a berendezésekben, ami szivárgásokhoz és meghibásodásokhoz vezethet. Emellett a víz lecsapódhat a pneumatikus eszközökben, ami azok lefagyásához vagy nem megfelelő működéséhez vezethet. A száraz levegő biztosítása különösen fontos a hideg környezetben, ahol a fagyás kockázata magas.

A nyomásszabályozás a sűrített levegő nyomásának állandó szinten tartását jelenti. A megfelelő nyomás elengedhetetlen a pneumatikus eszközök optimális működéséhez. A túl magas nyomás károsíthatja a berendezéseket, míg a túl alacsony nyomás a teljesítmény csökkenéséhez vezethet. A nyomásszabályozók biztosítják, hogy a pneumatikus eszközök a tervezett nyomáson működjenek, ezzel is növelve a hatékonyságot és a megbízhatóságot.

A tiszta, száraz és szabályozott nyomású sűrített levegő nem csupán a berendezések élettartamát növeli, hanem a termék minőségét is javítja, és a termelési költségeket is csökkenti.

Összességében a levegő előkészítése az ipari folyamatokban egy elengedhetetlen lépés. A megfelelő szűrők, szárítók és nyomásszabályozók használatával biztosítható, hogy a sűrített levegő megfeleljen a legszigorúbb követelményeknek is, ezzel is hozzájárulva a hatékony és problémamentes termeléshez.

A levegő szűrésének módszerei és technológiái

A levegő szűrésének módszerei és technológiái kulcsszerepet játszanak az ipari folyamatok hatékonyságának és megbízhatóságának biztosításában. Különböző szűrési technikák léteznek, amelyek mindegyike más-más szennyeződés típus eltávolítására specializálódott. Ezek a technikák együttesen biztosítják a levegő megfelelő tisztaságát a kritikus alkalmazásokhoz.

Az egyik legelterjedtebb módszer a mechanikai szűrés, amely fizikai akadályokat használ a szilárd részecskék, például por, pollen és egyéb szennyeződések eltávolítására. Ide tartoznak a szűrőpamutok, szövetek és a nagy hatékonyságú részecskeszűrők (HEPA szűrők). A HEPA szűrők képesek a 0,3 mikrométeres vagy annál nagyobb méretű részecskék legalább 99,97%-át eltávolítani, ami elengedhetetlen a tiszta terekben, például gyógyszergyártásban és elektronikai iparban.

A szűrőberendezések kialakítása változatos, alkalmazkodva a különböző ipari igényekhez. Találkozhatunk egyszerű, egyszer használatos szűrőkkel, de komplex, többlépcsős szűrőrendszerekkel is, amelyek több szűrési módszert kombinálnak a maximális tisztaság elérése érdekében.

Az elektrosztatikus szűrés egy másik hatékony módszer, amely elektromos mezőt használ a részecskék összegyűjtésére. Ezek a szűrők ionizálják a levegőt, ami a részecskék feltöltődéséhez vezet. A feltöltött részecskéket ezután ellentétes töltésű lemezek vonzzák, így a részecskék összegyűlnek és eltávolításra kerülnek a levegőből. Ez a módszer különösen hatékony a nagyon finom részecskék, például a füst és a korom eltávolítására.

A nedves leválasztók (scrubbers) folyadékot használnak a levegőből a szennyeződések eltávolítására. A szennyezett levegőt egy folyadékon keresztül vezetik át, ami megköti a részecskéket és a gázokat. A nedves leválasztók különösen hatékonyak a savas gázok és a maró anyagok eltávolítására, ezért gyakran használják őket a vegyiparban és a kohászatban.

A biológiai szűrés egy viszonylag újabb technológia, amely mikroorganizmusokat használ a levegőben lévő szennyeződések lebontására. Ez a módszer különösen hatékony a szerves vegyületek, például a szagok és a illékony szerves vegyületek (VOC) eltávolítására. A biológiai szűrőket gyakran használják szennyvíztisztító telepeken és élelmiszeripari üzemekben.

A levegő szűrési technológiájának megválasztása az ipari folyamat specifikus igényeitől függ. A megfelelő szűrési módszer kiválasztása kritikus fontosságú a termékminőség, a berendezések élettartama és a munkavállalók egészségének védelme szempontjából.

A szűrők rendszeres karbantartása és cseréje elengedhetetlen a hatékony működés biztosításához. A telített szűrők csökkenthetik a légáramlást, növelhetik az energiafogyasztást és akár szennyezhetik is a levegőt. Ezért fontos a szűrők állapotának rendszeres ellenőrzése és a gyártó által javasolt karbantartási ütemterv betartása.

Összességében a levegő szűrésének módszerei és technológiái elengedhetetlenek az ipari folyamatok optimális működéséhez. A megfelelő szűrési módszer kiválasztása és a szűrők rendszeres karbantartása biztosítja a levegő tisztaságát, ami hozzájárul a termékminőség javításához, a berendezések élettartamának meghosszabbításához és a munkavállalók egészségének védelméhez.

A levegő szárításának eljárásai: hűtéses, adszorpciós, membránszárítók

A sűrített levegő megfelelő előkészítése, beleértve a szárítást, kritikus fontosságú számos ipari folyamat szempontjából. A levegő nedvességtartalmának csökkentésére többféle eljárás létezik, melyek közül a hűtéses, adszorpciós és membránszárítók a legelterjedtebbek.

Hűtéses szárítók: Ezek az eszközök a levegőt lehűtik, aminek következtében a benne lévő vízgőz lecsapódik. A kicsapódott vizet eltávolítják, így a levegő alacsonyabb harmatponttal távozik. A hűtéses szárítók energiahatékonyak és viszonylag olcsók, ezért széles körben használják őket olyan alkalmazásokban, ahol nem szükséges extrém alacsony harmatpont. Ugyanakkor fontos megjegyezni, hogy a hűtéses szárítók 0°C alá nem tudják lehűteni a levegőt, így nem alkalmasak fagyveszélyes környezetben történő alkalmazásra.

Adszorpciós szárítók: Ezzel a módszerrel a nedvességet szilárd adszorbens anyagok (pl. szilikagél, molekulaszita) segítségével távolítják el a levegőből. Az adszorbens anyag megköti a vízgőzt, amíg telítődik. Ekkor a szárítót regenerálni kell, ami általában hőkezeléssel vagy száraz levegővel történik. Az adszorpciós szárítók rendkívül alacsony harmatpont elérésére képesek (-40°C vagy még alacsonyabb), ezért ideálisak olyan alkalmazásokhoz, ahol a száraz levegő elengedhetetlen, például a gyógyszeriparban, az elektronikai gyártásban és a festékszóró rendszerekben. Az adszorpciós szárítók működése általában drágább, mint a hűtéses szárítóké, a regeneráláshoz szükséges energiaigény miatt.

Membránszárítók: A membránszárítók speciális membránokat használnak a vízgőz szelektív eltávolítására a levegőből. A sűrített levegő áthalad a membránon, a vízgőz pedig a membrán pórusain keresztül diffundál, míg a száraz levegő a membrán másik oldalán távozik. A membránszárítók kompaktak, csendesek és kevés karbantartást igényelnek. Alkalmasak kisebb légmennyiségek szárítására, és különösen előnyösek mobil alkalmazásokban vagy olyan helyeken, ahol a hely korlátozott. A membránszárítók teljesítménye függ a bemeneti levegő nyomásától és hőmérsékletétől, valamint a membrán típusától.

A levegő szárításának helyes megválasztása az ipari folyamat specifikus igényeitől függ, figyelembe véve a szükséges harmatpontot, a légmennyiséget, az energiahatékonyságot és a költségeket.

Mindhárom szárítási eljárás alkalmazása jelentősen hozzájárulhat a berendezések élettartamának növeléséhez, a termékminőség javításához és a folyamatok hatékonyságának növeléséhez. A helyes választás meghozatala érdekében alapos elemzést kell végezni a konkrét alkalmazás követelményeiről.

A nyomásszabályozás fontossága és eszközei a pneumatikus rendszerekben

A pneumatikus rendszerek hatékony és megbízható működésének egyik alapvető feltétele a megfelelő nyomásszabályozás. A levegő előkészítése során a nyomás beállítása kritikus fontosságú, mivel ez közvetlenül befolyásolja a pneumatikus eszközök – például a hengerek, motorok és szelepek – teljesítményét és élettartamát.

A pontatlan nyomásszabályozás számos problémához vezethet. A túl magas nyomás a berendezések felesleges kopásához, sérüléséhez, sőt akár a biztonsági kockázatok növekedéséhez is vezethet. Ezzel szemben a túl alacsony nyomás a berendezések alulteljesítését, lassabb működését és a folyamatok pontatlanságát okozhatja.

A nyomásszabályozás eszközei a levegő előkészítő egységek szerves részét képezik. Ezek az eszközök általában a következők:

- Nyomáscsökkentő szelepek: Ezek a szelepek a bemeneti nyomást egy alacsonyabb, beállítható kimeneti nyomásra csökkentik és tartják stabilan.

- Nyomásmérők: A rendszerben lévő nyomás folyamatos ellenőrzésére szolgálnak, lehetővé téve a pontos beállítást és a hibaelhárítást.

- Biztonsági szelepek: Túlzott nyomás esetén automatikusan kinyitnak, megvédve a rendszert a károsodástól.

A megfelelő nyomásszabályozó szelep kiválasztása a konkrét alkalmazás igényeitől függ. Figyelembe kell venni a szükséges nyomástartományt, a levegő áramlási sebességét és a környezeti feltételeket. A rendszeres karbantartás, beleértve a szelepek tisztítását és a tömítések ellenőrzését, elengedhetetlen a hosszú távú, megbízható működéshez.

A pontos nyomásszabályozás nem csupán a pneumatikus rendszerek hatékonyságát növeli, hanem jelentősen hozzájárul a berendezések élettartamának meghosszabbításához és a munkahelyi biztonság javításához.

Végső soron, a nyomásszabályozás az ipari folyamatok optimalizálásának kulcsfontosságú eleme. A gondosan megválasztott és megfelelően karbantartott nyomásszabályozó eszközök biztosítják a pneumatikus rendszerek megbízható és hatékony működését, minimalizálva a leállásokat és optimalizálva a termelést.

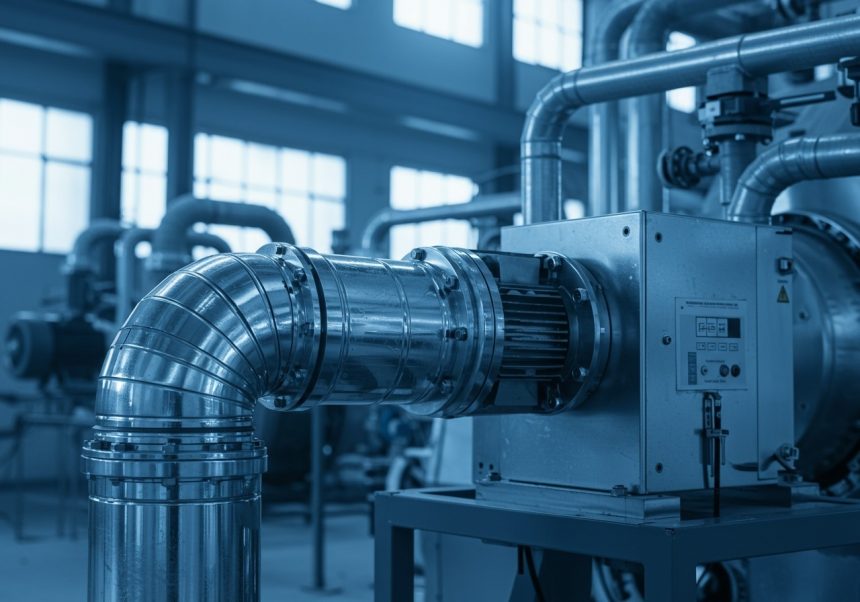

A levegő előkészítő egységek (FRL egységek) felépítése és működése

A levegő előkészítő egységek, más néven FRL egységek (Filter, Regulator, Lubricator – Szűrő, Nyomásszabályozó, Olajozó), kulcsfontosságú szerepet töltenek be az ipari pneumatikus rendszerek megbízható és hatékony működésében. Ezek az egységek biztosítják, hogy a sűrített levegő a megfelelő minőségű és nyomású legyen a pneumatikus eszközök számára, ezzel megelőzve a korai kopást, meghibásodást és a gyártási folyamatok leállását.

Az FRL egységek általában három fő részből állnak:

- Szűrő (Filter): Eltávolítja a szilárd szennyeződéseket (pl. rozsda, por) és a kondenzvizet a sűrített levegőből. A szűrőbetét anyaga és finomsága határozza meg a szűrés hatékonyságát. A rendszeres szűrőbetét csere elengedhetetlen a hatékony működéshez.

- Nyomásszabályozó (Regulator): Biztosítja a stabil és állandó kimeneti nyomást, függetlenül a bemeneti nyomás ingadozásától. Ez kritikus fontosságú a pneumatikus eszközök pontos és ismételhető működéséhez. A szabályozó segítségével állítható be a szükséges üzemi nyomás.

- Olajozó (Lubricator): Adagolja a megfelelő mennyiségű olajat a sűrített levegőhöz, ezzel kenve a pneumatikus eszközök mozgó alkatrészeit. A megfelelő kenés jelentősen meghosszabbítja az eszközök élettartamát és csökkenti a karbantartási igényt. Az olajadagolás mértéke általában szabályozható.

A szűrő típusa lehet ciklon szűrő, koaleszcenciás szűrő vagy aktív szén szűrő, attól függően, hogy milyen szennyeződéseket kell eltávolítani. A nyomásszabályozók különböző méretekben és nyomástartományokban érhetők el, a rendszer igényeinek megfelelően. Az olajozók működhetnek Venturi-elv alapján vagy csepegtetős rendszerrel.

A sűrített levegő minőségének és nyomásának pontos beállítása és fenntartása az FRL egységek segítségével elengedhetetlen a pneumatikus rendszerek optimális működéséhez és az ipari folyamatok megbízhatóságához.

A nem megfelelően karbantartott vagy rosszul megválasztott FRL egységek komoly problémákat okozhatnak. Például, a szennyezett levegő károsíthatja a pneumatikus szelepeket és hengereket, ami leállásokhoz és javítási költségekhez vezethet. A helytelen nyomásbeállítás pontatlan működést eredményezhet, míg a hiányos kenés a mozgó alkatrészek kopását gyorsítja fel. Ezért a rendszeres karbantartás és a megfelelő alkatrészek használata kiemelten fontos.

Összességében, az FRL egységek a pneumatikus rendszerek szívének tekinthetők, biztosítva a tiszta, száraz és megfelelően nyomású levegőt, ami elengedhetetlen az ipari folyamatok zavartalan működéséhez.

A levegő előkészítés szerepe az élelmiszeriparban és a gyógyszeriparban

Az élelmiszeriparban és a gyógyszeriparban a levegő előkészítése kritikus fontosságú, mivel közvetlenül befolyásolja a termékek minőségét, biztonságát és eltarthatóságát. A szennyezett levegő mikroorganizmusokat, port, olajat és egyéb részecskéket tartalmazhat, amelyek bekerülve a termékekbe komoly egészségügyi kockázatot jelenthetnek a fogyasztókra nézve.

Az élelmiszeriparban a levegő előkészítése elengedhetetlen a csomagolási folyamatok során, a húsfeldolgozásban, a tejtermékek gyártásában és a sütőiparban is. A steril levegő biztosítja, hogy a csomagolt élelmiszerek hosszabb ideig eltarthatók legyenek, és megakadályozza a penészgombák, baktériumok és más mikroorganizmusok elszaporodását. A húsfeldolgozásban a levegő előkészítése segít csökkenteni a baktériumok számát a levegőben, ezáltal minimalizálva a termékek szennyeződésének kockázatát.

A gyógyszeriparban a levegő előkészítése még szigorúbb követelményeknek kell megfeleljen. A gyógyszerek gyártása során a levegő tisztasága alapvető fontosságú, mivel a szennyezett levegő tönkreteheti a termékeket, és súlyos egészségügyi problémákat okozhat a betegeknek. A gyógyszeripari üzemekben HEPA szűrőket és egyéb fejlett technológiákat alkalmaznak a levegő tisztítására, hogy biztosítsák a steril környezetet.

A levegő előkészítése az élelmiszer- és gyógyszeriparban nem csupán a termékek minőségének megőrzését szolgálja, hanem a fogyasztók egészségének védelmében is kulcsszerepet játszik.

A levegő előkészítése során eltávolítják a nedvességet is, ami különösen fontos a por alapú gyógyszerek gyártásánál. A nedvesség összecsomósíthatja a port, megnehezítve a feldolgozást és befolyásolva a termék minőségét.

Az élelmiszer- és gyógyszeriparban a levegő minőségének ellenőrzése rendszeres és szigorú protokollok szerint történik. A levegőmintákat laboratóriumban elemzik, hogy megbizonyosodjanak a levegő tisztaságáról és megfelelőségéről a gyártási folyamatokhoz.

Összességében elmondható, hogy a levegő előkészítése az élelmiszer- és gyógyszeriparban elengedhetetlen a termékek biztonságának és minőségének biztosításához, valamint a fogyasztók egészségének védelméhez.

A levegő előkészítés hatása az autóiparban a festési és hegesztési folyamatokra

Az autóiparban a levegő előkészítése kritikus fontosságú, különösen a festési és hegesztési folyamatokban. A sűrített levegő, amelyet ezekben a műveletekben használnak, gyakran tartalmaz szennyeződéseket: vizet, olajat és szilárd részecskéket. Ezek a szennyeződések súlyosan befolyásolhatják a késztermék minőségét és a berendezések élettartamát.

A festési folyamatokban a szennyezett levegő hibás festést eredményezhet. A víz és az olaj buborékokat, krátereket vagy narancsbőr hatást okozhat a felületen, ami rontja a jármű esztétikai megjelenését és növeli a javítási költségeket. A szilárd részecskék pedig beágyazódhatnak a festékrétegbe, durva, egyenetlen felületet eredményezve. A megfelelő levegő előkészítés, amely magában foglalja a szűrőket, szárítókat és olajleválasztókat, biztosítja a tiszta, száraz levegőt, ami a tökéletes festési eredményhez elengedhetetlen.

A hegesztési folyamatokban a szennyezett levegő hasonló problémákat okozhat. A víz és az olaj a hegesztési varratban porozitást okozhat, ami gyengíti a kötést és növeli a korrózió kockázatát. A szilárd részecskék pedig a hegesztési varratba kerülve gyengíthetik annak szerkezetét és csökkenthetik a tartósságát. A tiszta, száraz levegő biztosítja a stabil ívet és a homogén varratot, ami a jármű szerkezeti integritásának alapja.

A levegő előkészítése az autóiparban nem csupán a késztermék minőségének javítását szolgálja, hanem a berendezések élettartamát is meghosszabbítja és a gyártási költségeket is csökkenti.

Ráadásul a megfelelő levegő előkészítés csökkenti a karbantartási költségeket. A tiszta levegő használatával a pneumatikus szerszámok és berendezések (például szórópisztolyok, hegesztőgépek) kevésbé vannak kitéve a kopásnak és a korróziónak, így ritkábban kell őket javítani vagy cserélni.

Összefoglalva, a levegő előkészítése az autóiparban a festési és hegesztési folyamatokban nem luxus, hanem elengedhetetlen feltétel a magas minőségű, tartós és esztétikus járművek gyártásához.

A levegő előkészítés fontossága a elektronikai iparban és a mikroelektronikában

Az elektronikai iparban és a mikroelektronikában a levegő tisztasága kritikus fontosságú. A gyártási folyamatok során használt levegőben lévő szennyeződések, mint például a por, olaj, víz és egyéb részecskék, súlyos károkat okozhatnak az érzékeny alkatrészekben és eszközökben.

A mikroelektronikai gyártás során, ahol a méretek egyre kisebbek, a szennyeződések hatása exponenciálisan nő. Egy apró porszem is tönkreteheti egy teljes áramkört, ami jelentős anyagi veszteséget okozhat.

A levegő előkészítése ebben az iparágban több lépésből áll. Először a levegőt szűrik, hogy eltávolítsák a szilárd részecskéket. Ezt követően a levegőt szárítják, hogy megelőzzék a korróziót és a rövidzárlatot. Végül, az olajtartalmat is csökkentik, mivel az olaj is károsíthatja az elektronikai alkatrészeket.

A tiszta és száraz levegő nem csak a termékek minőségét biztosítja, hanem a gyártóberendezések élettartamát is meghosszabbítja, mivel a szennyeződések kopást és meghibásodást okozhatnak.

A megfelelő levegő előkészítés elengedhetetlen a minőségi termékek előállításához, a gyártási költségek csökkentéséhez és a berendezések megbízható működésének biztosításához. A modern elektronikai gyárakban a levegőminőséget folyamatosan monitorozzák és szabályozzák, hogy a legszigorúbb követelményeknek is megfeleljenek.

Például, a félvezetőgyártás során a levegőben lévő részecskék mérete nem haladhatja meg a néhány nanométert. Ezt csak speciális szűrőrendszerekkel és a levegő állandó tisztításával lehet elérni. A nem megfelelő levegőkezelés jelentős termelési kieséseket és minőségi problémákat eredményezhet.

A levegő előkészítés energiahatékonysága és a költségcsökkentés lehetőségei

A levegő előkészítése nem csupán a berendezések védelmét szolgálja, hanem jelentős energiahatékonysági és költségcsökkentési potenciált is rejt magában. A megfelelően előkészített levegővel működő pneumatikus rendszerek sokkal hatékonyabban üzemelnek, kevesebb energiát fogyasztanak, és hosszabb élettartammal rendelkeznek.

A szűretlen, szennyezett levegő növeli a súrlódást a pneumatikus alkatrészekben, ami energiaveszteséghez vezet. A nedvesség korróziót okozhat, és a tömítések károsodásához vezethet, ami szintén a rendszer hatékonyságának csökkenését eredményezi. Mindezek a tényezők a kompresszor többletmunkáját igénylik, így növelve az energiafogyasztást és a karbantartási költségeket.

A levegő előkészítésének optimalizálása a következőket foglalhatja magában:

- Megfelelő szűrők alkalmazása a szennyeződések eltávolítására.

- Szárítók beépítése a nedvesség eltávolítására, ezzel megelőzve a korróziót és a fagyást.

- Nyomásszabályozók használata a rendszerben az optimális nyomásérték fenntartására, minimalizálva az energiaveszteséget.

A hatékony levegő előkészítés nem csak a berendezések élettartamát hosszabbítja meg, hanem jelentősen csökkenti az energiafogyasztást és a karbantartási költségeket, így javítva a termelékenységet és a jövedelmezőséget.

A modern levegő előkészítő rendszerek intelligens vezérlőegységekkel is rendelkezhetnek, amelyek folyamatosan monitorozzák a levegő minőségét és a rendszer teljesítményét, így lehetővé téve a proaktív karbantartást és a további energiahatékonysági optimalizálást. Ezek a rendszerek képesek azonosítani a problémás területeket, és időben beavatkozni, megelőzve a nagyobb meghibásodásokat és a költséges leállásokat.

A levegő előkészítésébe fektetett beruházás tehát egy hosszú távú, megtérülő befektetés, amely hozzájárul a fenntartható és költséghatékony ipari termeléshez.