A gépészetben a siklócsapágyak kulcsfontosságú szerepet töltenek be a forgó vagy lineáris mozgást végző alkatrészek megtámasztásában és a súrlódás csökkentésében. Egyszerűségük és megbízhatóságuk miatt széles körben alkalmazzák őket a legkülönbözőbb iparágakban.

A siklócsapágyak alapvetően két fő részből állnak: a csapágyperselyből és a csapból. A csap a forgó alkatrész része, míg a persely a csapágyházban helyezkedik el. A kettő között egy vékony kenőanyagréteg (olaj, zsír vagy akár gáz) biztosítja a sima mozgást és minimalizálja a kopást.

A siklócsapágyak fő feladata, hogy lehetővé tegyék a relatív mozgást két alkatrész között úgy, hogy közben csökkentik a súrlódást és a kopást, ezáltal növelve a gépek élettartamát és hatékonyságát.

A siklócsapágyak alkalmazása különösen előnyös olyan esetekben, ahol nagy terhelés, alacsony fordulatszám, vagy éppen csendes működés elérése a cél. Emellett ellenállóbbak a szennyeződésekkel szemben, mint a gördülőcsapágyak, ami bizonyos ipari környezetekben kritikus fontosságú lehet.

A siklócsapágyak tervezése és anyaga nagymértékben függ a konkrét alkalmazástól. A választásnál figyelembe kell venni a terhelést, a sebességet, a hőmérsékletet és a kenőanyag típusát is. A megfelelő tervezés és karbantartás biztosítja a siklócsapágyak hosszú élettartamát és megbízható működését.

A siklócsapágyak működési elve: A súrlódás csökkentése

A siklócsapágyak alapvető célja a súrlódás minimalizálása két mozgó alkatrész között. Ezt nem gördülő elemekkel, hanem egy vékony kenőanyag réteg közbeiktatásával érik el. A kenőanyag, leggyakrabban olaj vagy zsír, elválasztja a csapágy felületét a tengely felületétől, így a súrlódás a szilárd felületek között a kenőanyag belső súrlódására redukálódik, ami jelentősen kisebb.

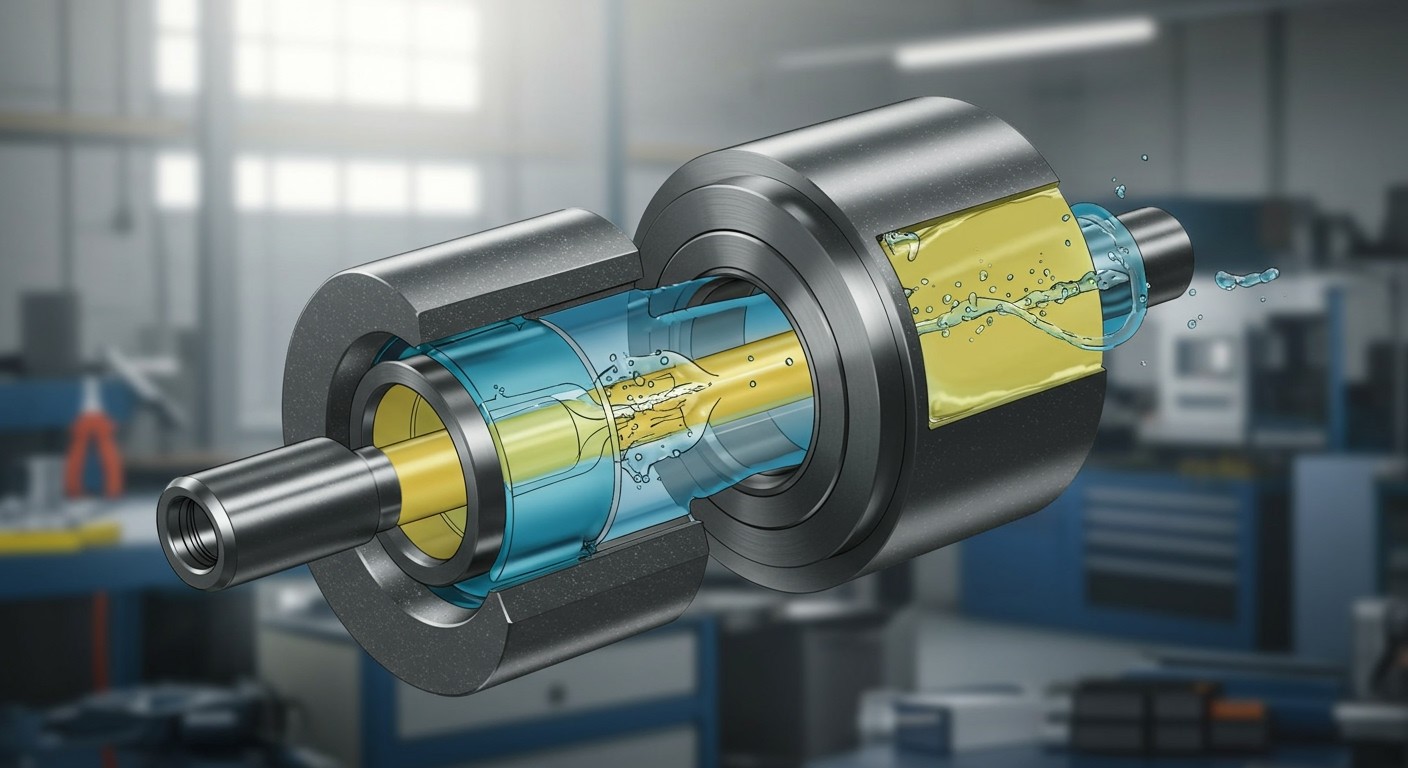

A működési elv alapja a hidrodinamikai kenés. Ez azt jelenti, hogy a tengely forgása közben a kenőanyag egy ék alakú réteget képez a csapágy és a tengely között. Ez a réteg nyomást generál, ami elegendő ahhoz, hogy a tengelyt lebegtesse a csapágyban. A hidrodinamikai kenés kialakulásához megfelelő viszkozitású kenőanyagra, megfelelő sebességre és terhelésre van szükség.

Az ideális állapot az, amikor a tengely teljesen „úszik” a kenőanyagban, ekkor beszélünk folyadéksúrlódásról. Ebben az esetben a súrlódás minimális, és a kopás gyakorlatilag elhanyagolható. Azonban a valóságban a hidrodinamikai kenés nem mindig tökéletes. Induláskor, leállításkor vagy alacsony sebességnél előfordulhat határsúrlódás, amikor a felületek részben érintkeznek, ami növeli a súrlódást és a kopást.

A csapágy tervezésekor figyelembe kell venni a várható terhelést, a sebességet, a hőmérsékletet és a kenőanyag tulajdonságait. A csapágy anyagának is fontos szerepe van; általában bronzot, fehérfémet vagy műanyagot használnak, melyek jó siklási tulajdonságokkal rendelkeznek.

A siklócsapágyak működésének kulcsa a kenőanyag által létrehozott folyadékfilm, mely elválasztja a mozgó felületeket, minimalizálva ezzel a súrlódást és a kopást.

A hatékony kenés érdekében gyakran alkalmaznak kenőhornyokat és kenőfuratokat a csapágy felületén. Ezek biztosítják a kenőanyag egyenletes eloszlását és a megfelelő hidrodinamikai nyomás kialakulását. A kenőanyag rendszeres cseréje is elengedhetetlen a szennyeződések eltávolítása és a megfelelő viszkozitás fenntartása érdekében.

Érdemes megemlíteni a hidrosztatikus kenést is, amelynél a kenőanyagot külső szivattyúval nyomják a csapágyba. Ez lehetővé teszi a folyadéksúrlódás elérését még alacsony sebességnél vagy nagy terhelésnél is, azonban bonyolultabb és költségesebb megoldás.

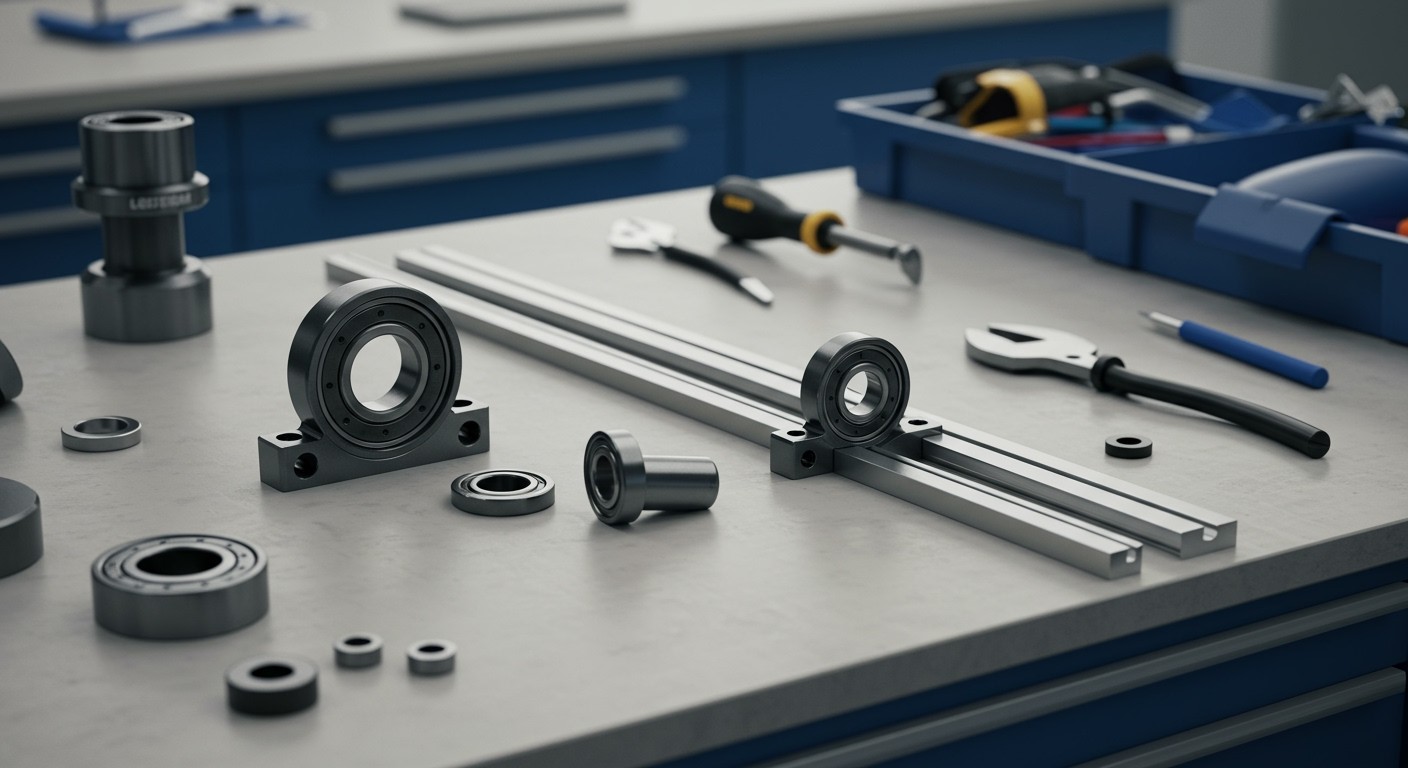

A siklócsapágyak típusai: Áttekintés és osztályozás

A siklócsapágyak sokfélesége lehetővé teszi, hogy a tervezők a legkülönbözőbb alkalmazásokhoz válasszák ki a legmegfelelőbb típust. Az osztályozásuk számos szempont alapján történhet, kezdve a kenési módszertől, a geometriai kialakításon át, egészen a felhasznált anyagokig.

A kenés típusa alapján megkülönböztetünk:

- Hidrosztatikus siklócsapágyakat: Ezeknél a csapágyaknál a kenőanyagot külső forrásból, nyomás alatt juttatják a csapágyfelületek közé, így teljes filmkenést biztosítva még álló helyzetben is.

- Hidrodinamikus siklócsapágyakat: Itt a kenőanyagot a csapágy mozgása szivattyúzza a felületek közé, a megfelelő kenéshez tehát szükséges a forgómozgás.

- Száraz siklócsapágyakat: Ezek a csapágyak nem igényelnek külső kenést, mivel a csapágyanyag önkenő tulajdonságokkal rendelkezik (pl. grafit, PTFE).

- Határkenésű siklócsapágyakat: Ebben az esetben a kenőanyag nem képez teljes filmet, így a felületek időnként érintkeznek, ami kopáshoz vezethet.

A geometriai kialakítás szerinti osztályozás is lényeges:

- Radiális siklócsapágyak: Ezek a csapágyak a tengelyre merőleges (radiális) terheléseket viselik.

- Axiális siklócsapágyak: Ezek a csapágyak a tengely irányába eső (axiális) terheléseket viselik.

- Ferdevonalú siklócsapágyak: Egyes típusok kombinált terhelésekre is alkalmasak.

Az anyagválasztás is meghatározó a siklócsapágyak tulajdonságai szempontjából. A leggyakrabban használt anyagok közé tartoznak a bronzok, a fehérfémek, a műanyagok (pl. PTFE, PEEK) és a kerámiák. Az anyag kiválasztása függ a terheléstől, a hőmérséklettől, a sebességtől és a környezeti feltételektől.

A siklócsapágyak típusainak megválasztásakor a legfontosabb szempont a tervezett alkalmazás igényeinek alapos felmérése, figyelembe véve a terhelést, a sebességet, a hőmérsékletet, a kenési feltételeket és a környezeti tényezőket.

Fontos megemlíteni a szinterezett siklócsapágyakat is, melyek porózus szerkezetüknek köszönhetően nagy mennyiségű olajat képesek tárolni, így hosszú élettartamot és karbantartásmentes működést biztosítanak.

Hidrosztatikus siklócsapágyak: Működés, előnyök és hátrányok

A hidrosztatikus siklócsapágyak a siklócsapágyak egy speciális típusa, ahol a kenőanyagot, általában olajat, külső szivattyú segítségével nyomják a csap és a csapágyfelület közé. Ezáltal egy folyadékfilm alakul ki, ami teljesen elválasztja a két felületet egymástól, még álló helyzetben is. Ez a működési elv alapvetően különbözik a hidrodinamikus csapágyaktól, ahol a folyadékfilmet a tengely forgása hozza létre.

A hidrosztatikus csapágyak fő előnye, hogy nincs fém-fém érintkezés, így szinte nulla a kopás, és nagyon alacsony a súrlódás. Ez különösen fontos nagy pontosságot igénylő alkalmazásokban, például szerszámgépekben, orvosi berendezésekben és precíziós műszerekben. Ezen felül, nagy terheléseket képesek elviselni alacsony fordulatszámon és állapotban is, ami a hidrodinamikus csapágyaknál problémát jelenthet.

Azonban a hidrosztatikus csapágyaknak is vannak hátrányai. A legfontosabb talán az, hogy külső szivattyúra és vezérlőrendszerre van szükség a kenőanyag nyomásának fenntartásához. Ez növeli a rendszer költségét és komplexitását. Emellett a szivattyú energiafogyasztása is jelentős lehet, különösen nagyobb rendszereknél. A kenőanyag szivárgása is problémát okozhat, ami környezetvédelmi és karbantartási szempontból is figyelembe veendő.

A hidrosztatikus siklócsapágyak a legalkalmasabbak olyan alkalmazásokhoz, ahol a nagy pontosság, alacsony súrlódás és nagy terhelhetőség kritikus fontosságú, még akkor is, ha ez magasabb költségekkel és nagyobb komplexitással jár.

A felhasználási területek rendkívül szélesek. Alkalmazzák őket szerszámgépekben (pl. esztergákban, marógépekben), ahol a nagy pontosság elengedhetetlen. A turbinákban és generátorokban is megtalálhatók, ahol a nagy terhelés és az alacsony súrlódás fontos szempont. Ezen kívül a csillagászati távcsövekben, a félvezetőgyártó berendezésekben és a robotikában is előszeretettel alkalmazzák őket.

Összefoglalva, a hidrosztatikus siklócsapágyak kiváló megoldást jelentenek olyan speciális esetekben, ahol a teljesítmény és a megbízhatóság a legfontosabb, még akkor is, ha ez magasabb költségekkel jár.

Hidrodinamikus siklócsapágyak: Olajfilm kialakulása és viszkozitás

A hidrodinamikus siklócsapágyak működésének alapja az a tény, hogy a csap és a csapágypersely között egy folyadékfilm, jellemzően olajfilm alakul ki. Ez az olajfilm választja el a két felületet egymástól, megakadályozva a közvetlen fém-fém érintkezést, ezáltal minimalizálva a súrlódást és a kopást.

Az olajfilm kialakulásának folyamata több tényezőtől függ. Fontos a csap forgási sebessége, a kenőanyag viszkozitása, a csapágy terhelése, valamint a csap és a csapágypersely közötti geometriai viszonyok. Amikor a csap forogni kezd, az olaj a csap és a persely közötti résbe kerül. A csap forgása által keltett nyomáskülönbség miatt az olajfilm egyre vastagabb lesz, egészen addig, amíg el nem éri azt a vastagságot, amely képes elviselni a terhelést. Ekkor a csap „úszik” az olajfilmen.

A viszkozitás kulcsfontosságú paraméter a hidrodinamikus siklócsapágyak tervezésénél és üzemeltetésénél. A viszkozitás a folyadék belső súrlódását jelenti, vagyis azt, hogy mennyire ellenáll a folyásnak. Magasabb viszkozitású olaj nagyobb nyomást generál a csapágyban, ami vastagabb olajfilmet eredményez, ezáltal jobb védelmet nyújt a kopás ellen. Ugyanakkor, a túl magas viszkozitás növelheti a súrlódást és a hőtermelést, ami energiapazarláshoz vezethet. A túl alacsony viszkozitású olaj viszont nem képes elegendő nyomást generálni, ami vékony olajfilmet eredményez, növelve a fém-fém érintkezés kockázatát.

A hidrodinamikus siklócsapágyak megfelelő működésének elengedhetetlen feltétele a megfelelő viszkozitású kenőanyag kiválasztása, figyelembe véve a csapágy üzemi körülményeit, mint például a hőmérsékletet és a terhelést.

A viszkozitás hőmérsékletfüggő. Általában a hőmérséklet emelkedésével a viszkozitás csökken. Ezért fontos, hogy a kenőanyag viszkozitása a tervezett üzemi hőmérsékleten is megfelelő legyen. A gyártók a kenőanyagok viszkozitását viszkozitási indexszel (VI) jellemzik. A magasabb VI érték azt jelenti, hogy a viszkozitás kevésbé változik a hőmérséklet változásával.

A hidrodinamikus siklócsapágyak tervezésekor figyelembe kell venni a Rejnolds-egyenletet, amely leírja az olajfilm nyomáseloszlását a csapágyban. Az egyenlet megoldása segít meghatározni a szükséges kenőanyagmennyiséget, a csapágy terhelhetőségét, valamint a súrlódási veszteségeket.

A hidrodinamikus siklócsapágyak hatékonysága nagyban függ a kenőanyag tisztaságától is. A szennyeződések (pl. por, fémforgács) károsíthatják a csapágyfelületeket, növelve a kopást és csökkentve a csapágy élettartamát. Ezért fontos a rendszeres kenőanyagcsere és a megfelelő szűrés.

A siklócsapágyak anyagai: Tulajdonságok és kiválasztási szempontok

A siklócsapágyak anyagának kiválasztása kritikus fontosságú a csapágy élettartama és teljesítménye szempontjából. Számos tényezőt kell figyelembe venni, beleértve a terhelést, a sebességet, a hőmérsékletet, a kenőanyagot és a környezeti feltételeket. Az anyagválasztás közvetlenül befolyásolja a csapágy kopásállóságát, súrlódási együtthatóját és a hőelvezetési képességét.

A leggyakrabban használt anyagok közé tartoznak a bronzok, a fehérfémek (babbitt), a műanyagok (pl. PTFE, nylon, PEEK) és a kerámiák. A bronzok kiváló kopásállóságot és teherbírást biztosítanak, különösen magas terhelésű alkalmazásokhoz. A fehérfémek alacsony súrlódási együtthatóval rendelkeznek, és jól alkalmazhatók alacsony sebességű és mérsékelt terhelésű alkalmazásokhoz. A műanyagok könnyűek, kémiailag ellenállóak és önkenő tulajdonságokkal rendelkezhetnek, ideálisak olyan környezetekben, ahol a kenés nehézkes vagy nem kívánatos. A kerámiák rendkívül kemények és hőállóak, így alkalmasak extrém körülmények között való használatra.

A megfelelő anyag kiválasztásának legfontosabb szempontja a tervezett alkalmazás igényeinek alapos felmérése.

A kiválasztási szempontok között szerepel még az illesztési hézag, amely befolyásolja a kenőfilm kialakulását és a hőelvezetést. Továbbá, figyelembe kell venni az anyag kompatibilitását a kenőanyaggal, hogy elkerüljük a korróziót vagy a degradációt. A felületi érdesség is fontos tényező, mivel befolyásolja a súrlódást és a kopást. A csapágy anyagának keménysége és szívóssága szintén kulcsfontosságú a terhelés elviselése és a repedések elkerülése szempontjából.

Összefoglalva, a siklócsapágy anyagának kiválasztása komplex folyamat, amely több tényező együttes figyelembevételét igényli. A helyes anyagválasztással jelentősen növelhető a csapágy élettartama és megbízhatósága.

Kenőanyagok a siklócsapágyakban: Típusok, funkciók és kenési rendszerek

A siklócsapágyak megfelelő működésének kulcsa a kenőanyag, melynek fő feladata a csúszó felületek közötti súrlódás minimalizálása, a kopás csökkentése és a hő elvezetése. A kenőanyagok típusai széles skálán mozognak, alkalmazkodva a különböző terhelési, sebességi és hőmérsékleti viszonyokhoz.

A leggyakoribb kenőanyagok a következők:

- Olajok: Ásványolajok, szintetikus olajok és növényi olajok. Az ásványolajok a legelterjedtebbek, jó kenési tulajdonságokkal és viszonylag alacsony áron rendelkeznek. A szintetikus olajok szélesebb hőmérsékleti tartományban használhatók és jobb oxidációs stabilitással rendelkeznek. A növényi olajok környezetbarát alternatívát jelentenek.

- Zsírok: Olaj és sűrítőanyag (pl. szappan) keveréke. Előnyük, hogy nem folynak el könnyen, így alkalmasak függőleges tengelyekhez vagy nehezen hozzáférhető helyekhez.

- Szilárd kenőanyagok: Grafit, molibdén-diszulfid (MoS2) és PTFE (teflon). Extrém körülmények között használatosak, ahol a folyékony kenőanyagok nem megfelelőek (pl. magas hőmérséklet, vákuum).

A kenőanyagok funkciói túlmutatnak a súrlódás csökkentésén. Fontos a szennyeződések elszállítása, a korrózióvédelem és a csapágy hűtése is. A kenési rendszerek célja, hogy a kenőanyagot a megfelelő mennyiségben és időben juttassák a csapágy felületeihez.

Különböző kenési rendszerek léteznek:

- Kézi kenés: Egyszerű és olcsó, de kevésbé megbízható.

- Olajfürdő: A csapágy részben vagy teljesen olajba merül.

- Csepegtető kenés: A kenőanyagot cseppenként juttatják a csapágyhoz.

- Keringető kenés: A kenőanyagot szivattyúval keringetik és szűrik.

- Központi kenési rendszer: Több csapágyat lát el kenőanyaggal egy központi egységből.

A siklócsapágyak élettartama és megbízhatósága nagymértékben függ a megfelelő kenőanyag kiválasztásától és a kenési rendszer helyes működésétől.

A kenőanyag kiválasztásakor figyelembe kell venni a csapágy terhelését, sebességét, hőmérsékletét, a környezeti feltételeket és a csapágy anyagát. A helytelen kenőanyag használata súlyos károkat okozhat a csapágyban, ami a gép meghibásodásához vezethet.

A siklócsapágyak előnyei a gördülőcsapágyakkal szemben

Bár a gördülőcsapágyak széles körben elterjedtek, a siklócsapágyak számos területen kínálnak jelentős előnyöket. Az egyik legfontosabb különbség a terhelhetőség. Siklócsapágyak nagyobb felületen oszlatják el a terhelést, így képesek sokkal nagyobb radiális és axiális erők elviselésére, különösen alacsony fordulatszámon. Ez kritikus lehet például nehézgépjárművekben vagy ipari gépekben.

A zajszint egy másik fontos szempont. Mivel a siklócsapágyakban nincs közvetlen fém-fém érintkezés (megfelelő kenés esetén), működésük lényegesen csendesebb, mint a gördülőcsapágyaké. Ez különösen előnyös olyan alkalmazásokban, ahol a zajérzékenység kiemelt fontosságú, például orvosi berendezésekben vagy háztartási gépekben.

A vibrációcsillapítás területén is felülmúlják a gördülőcsapágyakat. A kenőanyag filmréteg képes elnyelni a rezgéseket és ütéseket, ami meghosszabbítja a berendezés élettartamát és javítja a működés pontosságát.

A siklócsapágyak egyik legnagyobb előnye a egyszerűségük. Kevesebb alkatrészből állnak, ami csökkenti a meghibásodás kockázatát és egyszerűbbé teszi a karbantartást. Ez különösen fontos olyan alkalmazásokban, ahol a megbízhatóság kritikus, és a karbantartás nehezen megoldható.

Ezen felül, a siklócsapágyak helyigénye gyakran kisebb, mint a gördülőcsapágyaké azonos terhelési kapacitás mellett. Ez lehetővé teszi a gépek kompaktabb tervezését.

Végül, a siklócsapágyak költséghatékonysága is említésre méltó. Bár a kenési rendszer kiépítése költséges lehet, maga a csapágy ára gyakran alacsonyabb, mint egy hasonló teljesítményű gördülőcsapágyé, különösen nagy méretű alkalmazásokban.

A siklócsapágyak hátrányai a gördülőcsapágyakkal szemben

A siklócsapágyak, bár számos előnnyel rendelkeznek, bizonyos területeken alulmaradnak a gördülőcsapágyakkal szemben. Az egyik legfontosabb hátrányuk a magasabb súrlódási tényező, különösen alacsony fordulatszámon és indításkor. Ez azt jelenti, hogy több energiát emésztenek fel, ami alacsonyabb hatásfokot eredményez. A gördülőcsapágyakban a gördülő elemek minimalizálják a súrlódást, így azok hatékonyabbak.

A siklócsapágyak pontosabb kenést igényelnek a működéshez. A kenőanyag hiánya vagy nem megfelelő minősége gyors kopáshoz és meghibásodáshoz vezethet. Ezzel szemben a gördülőcsapágyak kevésbé érzékenyek a kenési problémákra, és gyakran zárt, karbantartásmentes kivitelben is elérhetők.

A hőelvezetés is problémát jelenthet a siklócsapágyaknál. A magasabb súrlódás több hőt termel, amit el kell vezetni, különben túlmelegedéshez és károsodáshoz vezethet. A gördülőcsapágyak általában kevesebb hőt termelnek, és a konstrukciójuk is jobban elősegíti a hőleadást.

A siklócsapágyak kevésbé alkalmasak nagy sebességű alkalmazásokhoz, mivel a kenőanyag nem mindig képes megfelelő kenést biztosítani ilyen körülmények között. Ez a jelenség a gördülőcsapágyak esetében kevésbé jelent problémát.

Végül, a siklócsapágyak méretükhez képest kisebb terhelést bírnak el, mint a gördülőcsapágyak. Ez különösen igaz a dinamikus terhelésekre, ahol a gördülőcsapágyak nagyobb teherbírással rendelkeznek.

Siklócsapágyak alkalmazása nagyméretű gépekben és berendezésekben

A siklócsapágyak kiemelkedő szerepet töltenek be a nagyméretű gépek és berendezések tervezésében és üzemeltetésében. Képzeljünk el egy hatalmas vízerőmű generátort, vagy egy hatalmas hajó főtengelyét. Ezekben az alkalmazásokban a gördülőcsapágyak méretük és teherbírásuk miatt sokszor nem jelentenek optimális megoldást. A siklócsapágyak, a kenőanyag segítségével kialakuló folyadékfilmnek köszönhetően, képesek elviselni a rendkívül nagy terheléseket, ráadásul csillapítják a rezgéseket, ami elengedhetetlen a hosszú élettartamú és megbízható működéshez.

A nagyméretű gépekben a siklócsapágyak gyakran szegmentált kialakításúak, ami lehetővé teszi a pontos illesztést és a kenőanyag optimális eloszlását. Ez a megoldás különösen fontos a tengely deformációjának kompenzálásához, ami a nagy méretek miatt szinte elkerülhetetlen.

A siklócsapágyak alkalmazása nagyméretű gépekben nem csupán a nagy terhelhetőség miatt előnyös, hanem a karbantartási szempontok miatt is. A siklócsapágyak általában egyszerűbb szerkezetűek, mint a gördülőcsapágyak, ami megkönnyíti a javításukat és a kopott alkatrészek cseréjét.

Például a hajómotorok főtengelyének csapágyazása esetén a siklócsapágyak lehetővé teszik a tengely könnyű hozzáférését és a csapágyperselyek cseréjét, akár a hajó üzemelése közben is, minimalizálva ezzel az állásidőt. Hasonló előnyökkel jár a siklócsapágyak alkalmazása a nehézipari gépekben, például a hengerművekben és a bányászati berendezésekben.

Siklócsapágyak alkalmazása nagy sebességű alkalmazásokban

A siklócsapágyak alkalmazása nagy sebességű alkalmazásokban speciális tervezést és anyagválasztást igényel. Habár a gördülőcsapágyak gyakran előnyösebbek ezen a területen, a siklócsapágyak bizonyos esetekben mégis kiváló megoldást nyújthatnak. A kulcs a hidrodinamikus kenés elérésében rejlik, ahol a forgó tengely és a csapágyfelület között egy folyadékfilm alakul ki, ami teljes mértékben elválasztja a két felületet.

Nagy sebességnél a megfelelő kenés elengedhetetlen a súrlódás minimalizálásához és a hőelvezetés biztosításához. Ehhez speciális olajokat használnak, melyek viszkozitása optimális a kialakuló hőmérséklethez. A csapágy geometriáját úgy kell megtervezni, hogy a folyadékfilm stabilan fennmaradjon, elkerülve a turbulenciát, ami növelheti a súrlódást és a kopást.

A színterezett bronz csapágyak, melyeket olajjal impregnálnak, bizonyos esetekben használhatók nagy sebességnél, de a terhelhetőségük korlátozott. A PTFE (teflon) alapú kompozit anyagok alacsony súrlódási együtthatójuk miatt szintén jó választást jelenthetnek, különösen akkor, ha a kenés nem tökéletes.

A siklócsapágyak nagy sebességű alkalmazása során figyelembe kell venni a rezgéseket is. A nem megfelelően tervezett vagy karbantartott csapágyak rezonanciát okozhatnak, ami tönkreteheti a gépet. A csapágy házának merevsége és a megfelelő csillapítás kulcsfontosságú a rezgések minimalizálásához.

A siklócsapágyak nagy sebességű alkalmazásának egyik legfontosabb feltétele a folyamatos és megfelelő kenés biztosítása, melynek hiánya gyors kopáshoz és meghibásodáshoz vezethet.

Példák a nagy sebességű alkalmazásokra, ahol siklócsapágyakat használnak: turbinák, nagyteljesítményű szivattyúk és egyes elektromos motorok. Azonban fontos megjegyezni, hogy a gördülőcsapágyak gyakran jobb választást jelentenek ezen a területen, különösen a magasabb hatásfok és a kisebb karbantartási igény miatt.

Siklócsapágyak alkalmazása speciális környezeti feltételek mellett

A siklócsapágyak kiválóan alkalmazhatók speciális környezeti feltételek mellett, ahol a gördülőcsapágyak teljesítménye korlátozott lehet. Például, magas hőmérsékletű alkalmazásokban, ahol a kenőanyagok lebomlanak, a speciális, hőálló polimerekből készült siklócsapágyak (pl. PEEK, PTFE) megbízható megoldást nyújtanak. Ezek a csapágyak nem igényelnek külső kenést, ami jelentősen csökkenti a karbantartási igényt és a szennyeződés kockázatát.

A korrozív környezetekben, mint például a vegyiparban vagy a tengerészeti alkalmazásokban, a rozsdamentes acélból vagy kerámiából készült siklócsapágyak ellenállnak a kémiai hatásoknak és a korróziónak. A kenés nélküli működés itt is előnyt jelent, elkerülve a kenőanyagok által okozott szennyezést.

Poros, szennyezett környezetben a siklócsapágyak jobban teljesítenek, mivel a szennyeződések kevésbé befolyásolják a működésüket, mint a gördülőcsapágyaknál. A siklófelületek képesek beágyazni a szennyeződéseket, ezáltal elkerülve a kopást és a károsodást. Ez különösen fontos az építőiparban és a mezőgazdaságban használt gépeknél.

A siklócsapágyak alkalmazása speciális környezeti feltételek mellett lehetővé teszi a gépek megbízható működését ott is, ahol a hagyományos csapágyak nem lennének képesek megfelelni a követelményeknek.

Vákuumban, ahol a kenőanyagok elpárolognak, a szilárd kenőanyagokat tartalmazó siklócsapágyak biztosítják a szükséges kenést. Ilyen alkalmazások tipikusan az űrkutatásban és a félvezetőgyártásban fordulnak elő.

Siklócsapágyak tervezési szempontjai: Terhelés, sebesség és méretezés

A siklócsapágyak tervezésekor a terhelés, a sebesség és a méretezés hármasa képezi a legfontosabb szempontokat. Ezek az elemek szoros összefüggésben állnak egymással, és együttesen határozzák meg a csapágy élettartamát és megbízhatóságát.

A terhelés a csapágyra ható erők nagyságát és irányát jelenti. Lehet statikus (állandó) vagy dinamikus (változó), radiális (a tengelyre merőleges) vagy axiális (a tengely irányába ható). A megfelelő csapágy kiválasztásához pontosan ismerni kell a terhelés jellegét és nagyságát, mivel a túl nagy terhelés a csapágy gyors kopásához és meghibásodásához vezethet.

A sebesség a tengely forgási sebességét jelenti, általában fordulat/perc (RPM) mértékegységben. Magasabb sebességeknél nagyobb a súrlódás, ami hőtermelést okoz. Ezt a hőt el kell vezetni a csapágyból, különben a kenőanyag viszkozitása csökken, ami a csapágy kenésének romlásához vezet.

A méretezés a csapágy geometriai méreteinek (átmérő, hosszúság, hézag) meghatározását jelenti. A megfelelő méretezés biztosítja, hogy a csapágy képes legyen elviselni a terhelést és a sebességet, miközben a kenőanyag számára megfelelő helyet biztosít. A túl kicsi hézag növeli a súrlódást, a túl nagy hézag pedig instabilitáshoz vezethet.

A siklócsapágy tervezésénél a PV-faktor (nyomás * sebesség) egy kritikus paraméter, amely a csapágy élettartamát és megbízhatóságát befolyásolja. A PV-faktor túllépése a csapágy gyors kopásához és meghibásodásához vezethet.

A tervezés során figyelembe kell venni a kenőanyag típusát is, mivel a kenőanyag viszkozitása és hőelvezető képessége jelentősen befolyásolja a csapágy működését. A helytelen kenőanyag választása a csapágy túlmelegedéséhez és károsodásához vezethet.

Összefoglalva, a siklócsapágyak tervezése komplex feladat, amely a terhelés, a sebesség, a méretezés és a kenőanyag tulajdonságainak együttes figyelembevételét igényli. A helyes tervezés biztosítja a csapágy hosszú élettartamát és megbízható működését.

Siklócsapágyak karbantartása és élettartama

A siklócsapágyak élettartama nagyban függ a megfelelő karbantartástól. A rendszeres kenés elengedhetetlen, a kenőanyag típusa és mennyisége pedig a csapágy terhelésétől, sebességétől és a környezeti feltételektől függ. A nem megfelelő kenés gyors kopáshoz, túlmelegedéshez és végső soron a csapágy tönkremeneteléhez vezethet.

Fontos a kenőanyag tisztaságának megőrzése. A szennyeződések, mint például a por vagy a fémforgácsok, abrazív hatást fejtenek ki, ami jelentősen csökkenti a csapágy élettartamát. Ezért a kenőanyagot rendszeresen szűrni vagy cserélni kell.

A csapágy helyes beépítése szintén kritikus. A pontatlan illesztés, a túlzott vagy éppen elégtelen szorítás feszültségeket okozhat a csapágyban, ami egyenetlen kopáshoz vezet. A csapágyház és a tengely megfelelő geometriai pontossága elengedhetetlen a hosszú élettartamhoz.

A siklócsapágyak élettartamát a leginkább a kenőanyag minősége és a kenési intervallum befolyásolja. A túlzott terhelés és a szennyezett kenőanyag drasztikusan csökkentheti az élettartamot.

A rezgések és a ütések is károsíthatják a siklócsapágyakat. A folyamatos rezgés mikrokopást okozhat, míg az ütések deformálhatják a csapágy felületét. A rezgéscsillapító elemek alkalmazása segíthet a probléma mérséklésében.

A rendszeres vizuális ellenőrzés is fontos része a karbantartásnak. A kopás jelei, a kenőanyag szivárgása, a zajok mind arra utalhatnak, hogy a csapágy karbantartásra vagy cserére szorul.

A siklócsapágyak hibái és azok megelőzése

A siklócsapágyak meghibásodásai komoly problémákat okozhatnak a gépek működésében. A leggyakoribb hibák közé tartozik a kopás, a kenőanyaghiány okozta károsodás, a fáradásos törés, és a korrózió. A kopás elsősorban a szennyeződések bekerülése, a nem megfelelő kenés vagy a túlterhelés következménye lehet. A kenőanyaghiány, legyen az a kenőanyag elöregedése, szivárgása vagy a kenési rendszer hibája miatt, közvetlen fémes érintkezéshez vezet, ami gyors kopást és hőfejlődést eredményez.

A fáradásos törés gyakran a csapágyanyag ciklikus terhelésének eredménye, ami mikroszkopikus repedések kialakulásához, majd azok terjedéséhez vezet. A korrózió pedig, különösen nedves vagy agresszív környezetben, gyengítheti a csapágy anyagát és elősegítheti a kopást.

A megelőzés kulcsa a megfelelő karbantartás. Fontos a rendszeres kenőanyagcsere, a kenőanyag minőségének ellenőrzése, és a szűrők tisztítása vagy cseréje. A csapágyak terhelésének helyes megválasztása és a túlterhelés elkerülése szintén elengedhetetlen.

A legfontosabb a preventív karbantartás: rendszeres ellenőrzésekkel és a kenőanyagok megfelelő kezelésével jelentősen csökkenthető a siklócsapágyak meghibásodásának kockázata.

Ezenkívül a csapágyház tömítettségének biztosítása, a szennyeződések bejutásának megakadályozása, és a rezgések csökkentése is hozzájárul a hosszú élettartamhoz. A korszerű diagnosztikai módszerek, mint például a rezgésanalízis, segíthetnek a problémák korai felismerésében.

A siklócsapágyak fejlesztési irányai és jövőbeli trendek

A siklócsapágyak fejlesztése napjainkban több irányba is mutat. Az egyik legfontosabb törekvés a súrlódás csökkentése és a kopásállóság növelése. Ez új anyagok kifejlesztésével, például kerámiákkal és kompozitokkal érhető el, melyek jobb hővezetéssel és kisebb súrlódási együtthatóval rendelkeznek.

A kenőanyag-technológia is jelentős fejlődésen megy keresztül. A cél a hatékonyabb kenés biztosítása szélsőséges körülmények között is, például magas hőmérsékleten és nagy terhelés mellett. A nanotechnológia alkalmazása lehetővé teszi a kenőanyagok tulajdonságainak finomhangolását, például adalékanyagok precíz elhelyezését a súrlódó felületeken.

A jövőben a „okos” siklócsapágyak elterjedése várható, melyek szenzorokkal vannak felszerelve a működési paraméterek (hőmérséklet, rezgés, kenőanyag állapota) folyamatos monitorozására. Ez lehetővé teszi a prediktív karbantartást és a korai hibafelismerést, ezáltal növelve a gépek üzembiztonságát és csökkentve az állásidőt.

A számítógépes szimulációk egyre fontosabb szerepet játszanak a tervezésben és optimalizálásban. Ezek segítségével a csapágyak viselkedése pontosabban modellezhető, így a tervezők jobban megérthetik a kritikus pontokat és optimalizálhatják a geometriát a maximális teljesítmény érdekében.